一种高性能电解水复合电极及其制备方法

文献发布时间:2024-01-17 01:28:27

技术领域

本发明涉及电解水电极技术领域,特别是涉及一种高性能电解水复合电极及其制备方法。

背景技术

电极属于电解水制氢电解槽的核心部件,是影响电解槽能耗和制氢效率最为关键的部分,传统的碱性电解槽电极阴极一般采用镍网喷涂雷尼镍来增大电极的比表面积,降低电极与隔膜、极板之间的接触电阻,从而提高电解的电流密度,此种电极结构延续至今已有数十年。但随着单体电解槽的产氢量越来越大,需要进一步提高电解槽的电流密度,而优化改良电极的性能已成为行业共识。

现有技术中主要使用泡沫镍电极和镍网喷涂多元合金,这两种工艺均处于大型电解槽的试用阶段,尚未大规模使用。与此同时,其也存在一些不足之处,如:泡沫镍电极结构疏松多孔,比表面积大,但质地较软,电解槽经高强度挤压安装后,泡沫镍受压变薄且不可逆,电解液循环过程中的杂质不断滞留在泡沫镍中,引起阻塞,导致电解槽循环受阻,且受压后泡沫镍不可重复利用,维修成本很高;新型的多元合金电极采用镍网等离子体涂覆镍、钼或少量的贵金属铂,虽然电极性能可提高30-50%,但成本较雷尼镍电极大幅度增加。

发明内容

本发明的目的是提供一种高性能电解水复合电极及其制备方法,制得的复合电极具有孔隙率高、接触面积大和难以压缩的独特优势,大大改善了高电流密度泡沫镍电极的回弹性,大幅度增加了其重复使用价值,并且制备方法简单,大大降低了电解槽的生产成本,提高了生产效率。

为实现上述目的,本发明提供了一种高性能电解水复合电极及其制备方法,包括横截面为圆形的复合电极,复合电极包括镍网电极内芯和包覆在镍网电极内芯外侧的泡沫镍包覆层,其中镍网电极内芯上设有若干个均匀分布的小孔。

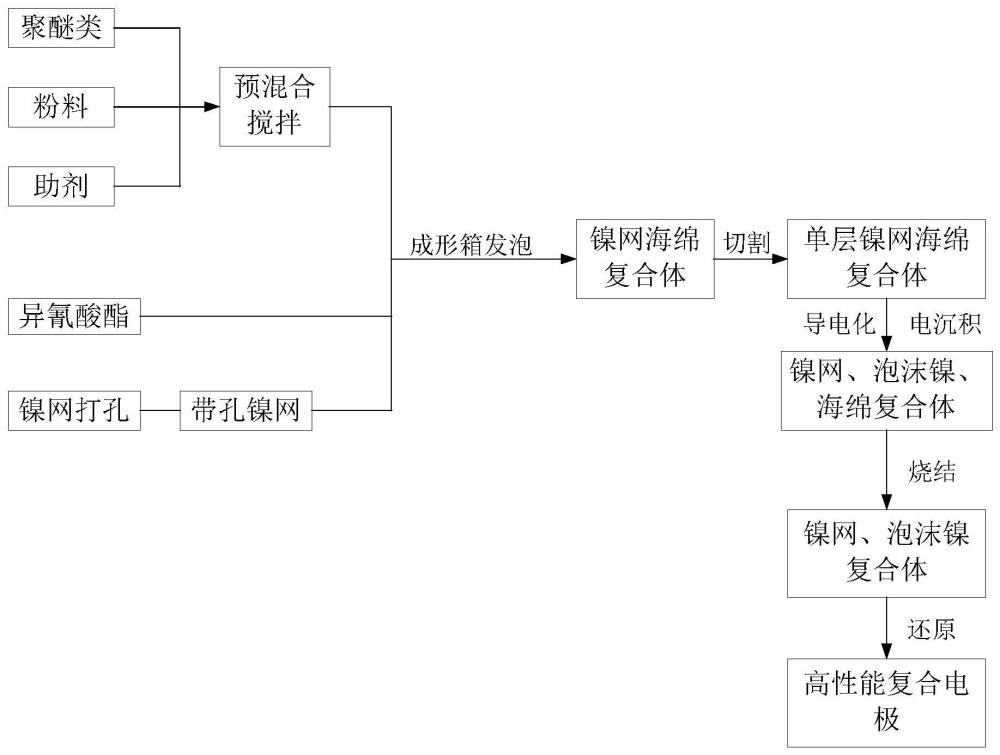

一种高性能电解水复合电极的制备方法,包括以下步骤:

S1.准备成品镍网

将成品镍网的中部和边沿位置连接均匀的打若干个小孔;

S2.制备聚氨酯海绵与镍网的复合体

将镍网均匀间隔的叠加放置于海绵成形箱中,然后再将生产聚氨酯海绵的原料在储罐中混合搅拌均匀,然后迅速加入成形箱中,同时将预先准备好的异氰酸酯一共加入成形箱中,反应完成后得到含有多层镍网的聚氨酯海绵与镍网的复合体一;

S3.切割

将步骤S2得到的复合体一切割为基块,基块为只含有单层镍网的镍网与聚氨酯海绵的复合体;

S4.制备镍网、泡沫镍与聚氨酯海绵的复合体

将步骤S3得到的基块的聚氨酯海绵导电化,然后再对导电化后的基块进行复合镀镍处理,得到镍网、泡沫镍与聚氨酯海绵的复合体二;

S5.制得复合电极

将步骤S4制得的复合体二在还原气氛中热解烧结,得到耐高温的泡沫镍包覆着镍网的复合电极。

优选的,步骤S2中生产聚氨酯海绵的原料包括聚醚多元醇90-110份、硅油1.5-3份、乙二醇1.4-2.2份、胺0.1-0.5份、辛酸亚锡0.22-0.6份、二氯甲烷5.5-6.5份。

优选的,步骤S4中的导电化为PVD法,在真空条件下,将复合体二的聚氨酯海绵表面气化为分子或部分电离为离子,然后通过低压气体在聚氨酯海绵表面沉积一层致密的薄膜,薄膜的厚度为得到的泡沫镍丝径的60%。

优选的,步骤S4中复合镀镍为电镀镍,电镀镍的厚度为得到的泡沫镍丝径的40%。

优选的,电镀镍包括以下步骤:

1)首先对导电化复合体二的聚氨酯海绵进行表面处理,将表面的杂质和油脂进行脱除,然后彻底清洗;

2)将经过步骤1)处理后的复合体二放入镍的金属盐溶液中,并通过直流电解将镍离子沉积在聚氨酯海绵表面;

3)将电镀后复合体二的聚氨酯海绵进行磷化处理;

4)使用膦酸镍电镀水对步骤3)磷化后的聚氨酯海绵进行镀镍,然后取出清洗;

5)在镀镍后的聚氨酯海绵表面喷涂钝化液,使镀层表面形成一层致密的钝化膜。

优选的,步骤S5中还原气氛为氨分解气,氨分解气中氮气和氢气的体积比为1:3,氨分解气的用量为每克镍消耗0.3~0.6L/g。

优选的,步骤S5中热解烧结的温度为600~800℃,时间为45min。

本发明的有益效果:

1)高性能复合电极为泡沫镍与镍网的复合体,具有孔隙率高、接触面积大和难以压缩的独特优势,电解槽碱液流畅分布更为均匀;

2)大大改善了高电流密度泡沫镍电极的回弹性,大幅度增加了其重复使用价值;

3)相比于纯镍网电极,复合电极与双极板的接触面积更大,直接提高了电流密度和电解效率;

4)针对目前主流的平板结构电解槽,复合电极的使用将可省去繁多的支撑网,兼具电极和扩散层的双重功能;

5)复合电极取代了支撑网和支撑网镀镍工序,并且镍网不需要催化剂喷涂,而复合电极本身成本不高,因此大大降低了电解槽的生产成本,提高了生产效率。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

图1是本发明一种高性能电解水复合电极制备方法的流程示意图;

图2是本发明带孔镍网示意图;

图3是本发明聚氨酯海绵与镍网复合体一的示意图;

图4是本发明图3中的A的局部放大图;

图5是本发明镍网、泡沫镍与聚氨酯海绵复合体二的示意图;

图6是本发明图5中的B的局部放大图;

图7是本发明泡沫镍包覆着镍网复合电极的示意图;

图8是本发明图5中的C的局部放大图。

附图标记:

1、镍网电极内芯;2、小孔;3、泡沫镍包覆层;4、聚氨酯海绵。

具体实施方式

下面结合实施例,对本发明进一步描述。除非另外定义,本发明使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明提到的上述特征或具体实例提到的特征可以任意组合,这些具体实施例仅用于说明本发明而不用于限制本发明的范围。

实施例1

一种高性能电解水复合电极的制备方法,包括以下步骤:

S1.准备成品镍网

将成品镍网的中部和边沿位置连接均匀的打若干个小孔。

S2.制备聚氨酯海绵与镍网的复合体

将镍网均匀间隔的叠加放置于海绵成形箱中,然后再将生产聚氨酯海绵的原料在储罐中混合搅拌均匀,然后迅速加入成形箱中,同时将预先准备好的异氰酸酯一共加入成形箱中,反应完成后得到含有多层镍网的聚氨酯海绵4与镍网的复合体一;原料包括聚醚多元醇90份硅油1.5份、乙二醇1.4份、胺0.1份、辛酸亚锡0.22份、二氯甲烷5.5份;异氰酸酯50份。

S3.切割

将步骤S2得到的复合体一切割为基块,基块为只含有单层镍网的镍网与聚氨酯海绵的复合体;

S4.制备镍网、泡沫镍与聚氨酯海绵的复合体

将步骤S3得到的基块的聚氨酯海绵导电化,然后再对导电化后的基块进行复合镀镍处理,PVD法,即物理沉积法,在真空条件下,将复合体二的聚氨酯海绵表面气化为分子或部分电离为离子,然后通过低压气体在聚氨酯海绵表面沉积一层致密的薄膜,薄膜的厚度为得到的泡沫镍丝径的60%,步骤S4中复合镀镍为电镀镍,电镀镍的厚度为得到的泡沫镍丝径的40%,得到镍网、泡沫镍与聚氨酯海绵的复合体二。其中电镀镍包括以下步骤:

1)首先对导电化复合体二的聚氨酯海绵进行表面处理,将表面的杂质和油脂进行脱除,然后彻底清洗;

2)将经过步骤1)处理后的复合体二放入镍的金属盐溶液中,并通过直流电解将镍离子沉积在聚氨酯海绵表面;

3)将电镀后复合体二的聚氨酯海绵进行磷化处理;

4)使用膦酸镍电镀水对步骤3)磷化后的聚氨酯海绵进行镀镍,然后取出清洗;

5)在镀镍后的聚氨酯海绵表面喷涂钝化液,使镀层表面形成一层致密的钝化膜。

S5.制得复合电极

将步骤S4制得的复合体二在氨分解气的还原气氛中热解烧结,氨分解气中氮气和氢气的体积比为1:3,氨分解气的用量为每克镍消耗0.3L/g,热解烧结的温度为600℃,时间为45min,得到耐高温的泡沫镍包覆着镍网的复合电极。

实施例2

一种高性能电解水复合电极的制备方法,包括以下步骤:

S1.准备成品镍网

将成品镍网的中部和边沿位置连接均匀的打若干个小孔。

S2.制备聚氨酯海绵与镍网的复合体

将镍网均匀间隔的叠加放置于海绵成形箱中,然后再将生产聚氨酯海绵的原料在储罐中混合搅拌均匀,然后迅速加入成形箱中,同时将预先准备好的异氰酸酯一共加入成形箱中,反应完成后得到含有多层镍网的聚氨酯海绵4与镍网的复合体一;原料包括聚醚多元醇100份硅油2.0份、乙二醇1.8份、胺0.3份、辛酸亚锡0.35份、二氯甲烷6.0份;异氰酸酯60份。

S3.切割

将步骤S2得到的复合体一切割为基块,基块为只含有单层镍网的镍网与聚氨酯海绵的复合体;

S4.制备镍网、泡沫镍与聚氨酯海绵的复合体

将步骤S3得到的基块的聚氨酯海绵导电化,然后再对导电化后的基块进行复合镀镍处理,PVD法,即物理沉积法,在真空条件下,将复合体二的聚氨酯海绵表面气化为分子或部分电离为离子,然后通过低压气体在聚氨酯海绵表面沉积一层致密的薄膜,薄膜的厚度为得到的泡沫镍丝径的60%,步骤S4中复合镀镍为电镀镍,电镀镍的厚度为得到的泡沫镍丝径的40%,得到镍网、泡沫镍与聚氨酯海绵的复合体二。其中电镀镍包括以下步骤:

1)首先对导电化复合体二的聚氨酯海绵进行表面处理,将表面的杂质和油脂进行脱除,然后彻底清洗;

2)将经过步骤1)处理后的复合体二放入镍的金属盐溶液中,并通过直流电解将镍离子沉积在聚氨酯海绵表面;

3)将电镀后复合体二的聚氨酯海绵进行磷化处理;

4)使用膦酸镍电镀水对步骤3)磷化后的聚氨酯海绵进行镀镍,然后取出清洗;

5)在镀镍后的聚氨酯海绵表面喷涂钝化液,使镀层表面形成一层致密的钝化膜。

S5.制得复合电极

将步骤S4制得的复合体二在氨分解气的还原气氛中热解烧结,氨分解气中氮气和氢气的体积比为1:3,氨分解气的用量为每克镍消耗0.4L/g,热解烧结的温度为700℃,时间为45min,得到耐高温的泡沫镍包覆着镍网的复合电极。

实施例3

一种高性能电解水复合电极的制备方法,包括以下步骤:

S1.准备成品镍网

将成品镍网的中部和边沿位置连接均匀的打若干个小孔。

S2.制备聚氨酯海绵与镍网的复合体

将镍网均匀间隔的叠加放置于海绵成形箱中,然后再将生产聚氨酯海绵的原料在储罐中混合搅拌均匀,然后迅速加入成形箱中,同时将预先准备好的异氰酸酯一共加入成形箱中,反应完成后得到含有多层镍网的聚氨酯海绵4与镍网的复合体一;原料包括聚醚多元醇110份硅油3份、乙二醇2.2份、胺0.5份、辛酸亚锡0.6份、二氯甲烷6.5份;异氰酸酯65份。

S3.切割

将步骤S2得到的复合体一切割为基块,基块为只含有单层镍网的镍网与聚氨酯海绵的复合体;

S4.制备镍网、泡沫镍与聚氨酯海绵的复合体

将步骤S3得到的基块的聚氨酯海绵导电化,然后再对导电化后的基块进行复合镀镍处理,PVD法,即物理沉积法,在真空条件下,将复合体二的聚氨酯海绵表面气化为分子或部分电离为离子,然后通过低压气体在聚氨酯海绵表面沉积一层致密的薄膜,薄膜的厚度为得到的泡沫镍丝径的60%,步骤S4中复合镀镍为电镀镍,电镀镍的厚度为得到的泡沫镍丝径的40%,得到镍网、泡沫镍与聚氨酯海绵的复合体二。其中电镀镍包括以下步骤:

1)首先对导电化复合体二的聚氨酯海绵进行表面处理,将表面的杂质和油脂进行脱除,然后彻底清洗;

2)将经过步骤1)处理后的复合体二放入镍的金属盐溶液中,并通过直流电解将镍离子沉积在聚氨酯海绵表面;

3)将电镀后复合体二的聚氨酯海绵进行磷化处理;

4)使用膦酸镍电镀水对步骤3)磷化后的聚氨酯海绵进行镀镍,然后取出清洗;

5)在镀镍后的聚氨酯海绵表面喷涂钝化液,使镀层表面形成一层致密的钝化膜。

S5.制得复合电极

将步骤S4制得的复合体二在氨分解气的还原气氛中热解烧结,氨分解气中氮气和氢气的体积比为1:3,氨分解气的用量为每克镍消耗0.6L/g,热解烧结的温度为800℃,时间为45min,得到耐高温的泡沫镍包覆着镍网的复合电极。

实施例1-3制备得到的高性能电解水复合电极,包括横截面为圆形的复合电极,复合电极包括镍网电极内芯1和包覆在镍网电极内芯1外侧的泡沫镍包覆层3,泡沫镍与镍网1的复合体孔隙率高、接触面积大和难以压缩,电解槽碱液流畅分布更为均匀,增大了与双极板的接触面积,提高了电流密度和点解效率,改善了高电流密度泡沫镍电极的回弹性,可多次重复使用。并且省去繁多的支撑网,兼具电极和扩散层的双重功能,使得复合电极本身成本不高,大大降低了电解槽的生产成本,提高了生产效率。

镍网电极内芯上还设有若干个均匀分布的小孔2,小孔2的目的是更好的固定住嵌入附着体,增大和泡沫镍基体的附着力。

最后应说明的是:以上实施例仅用以说明本发明的技术方案而非对其进行限制,尽管参照较佳实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对本发明的技术方案进行修改或者等同替换,而这些修改或者等同替换亦不能使修改后的技术方案脱离本发明技术方案的精神和范围。

- 一种复合金属氧化物电极及其制备方法和一种电吸附去除氟离子的方法

- 一种复合电极材料及其制备方法与QLED器件

- 一种二氧化锰复合电极的制备方法

- 一种纳米金共掺杂氧化铁复合催化电极的制备方法、催化电极以及电解水设备

- 一种钴钼基复合材料、析氢电极及其制备方法与在电解水制氢、家电设备中的应用