一种非全周开口限流增力型单向阀

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及液体火箭发动机用单向阀,具体涉及一种非全周开口限流增力型单向阀。

背景技术

单向阀是液体火箭发动机系统中常用的一种阀门,其作用一般是防止出口介质反向泄漏。随着航天技术的不断发展,某些系统液路流量要求很小,甚至在微小型发动机研制中提出0.5~1.5g/s流量的使用要求。现有常规单向阀,用于该微小流量时出现了阀芯工作不稳定——颤振现象,颤振过程中阀芯导向面严重磨损,单向阀的流量和前后压力波动,还引起了发动机推进剂供应系统振荡,甚至导致发动机结构的破坏。

发明内容

本发明在于解决目前发动机单向阀在0.5~1.5g/s流量使用时,单向阀阀芯工作颤振不稳定,甚至导致发动机结构破坏问题,而提供一种非全周开口限流增力型单向阀。

本发明所采用的技术方案为:一种非全周开口限流增力型单向阀,其特殊之处在于:

包括阀体、阀芯、弹簧和挡环;

所述阀体内壁上同轴设置有环形凸起,所述环形凸起沿轴向方向上开设有至少一个限流通孔;

所述环形凸起将阀体分隔为进油腔和出油腔,所述出油腔设置为两级阶梯孔;

所述阀芯一端设置有与出油腔相适应的两级凸起台,两级凸起台可活动穿设于出油腔内,所述阀芯另一端贯穿环形凸起后伸入进油腔内;

所述两级凸起台的大径端外圆表面开设有多个通槽;多个通槽沿圆周方向均匀分布;所述两级凸起台的小径端端面与环形凸起位于出油腔一侧的端面之间具有间隙,所述间隙为0.1mm±0.05mm。

位于进油腔内的阀芯上套装有所述弹簧,所述弹簧一端与环形凸起位于进油腔一侧的端面接触,另一端通过挡环限位在阀芯上,所述阀芯上设置有与环形凹槽,所述挡环安装在环形凹槽上。

进一步地,所述限流通孔设置有两个,且对称设置于环形凸起上。

进一步地,所述阀体两级阶梯孔之间的衔接部位设置为圆形倒角,所述两级凸起台的大径端和小径端的衔接位置设置为与所述圆形倒角相适配的圆锥面。

进一步地,所述通槽的端截面为半圆形,该端截面的半径为0.5mm±0.1mm,所述通槽设置有四个,且均匀分布在阀芯上。

本发明与现有技术相比具有以下有益效果:

一、本发明采用的一种非全周开口限流增力型单向阀,结构简单,稳定性好,通过设置限流通孔、通槽、以及在环形凸起与阀芯之间设置间隙,当进油腔中介质流体流量小于0.5g/s时,介质流体在间隙中形成的液动力提供一部分阀芯开启维持力;当0.5~1.5g/s流量的介质流体流经时,提高了阀芯前后的压差,增大了阀芯的开启维持力,使得阀芯克服弹簧的压缩力始终保持在止动位置,满足了微小型发动机中0.5~1.5g/s流量的使用要求,提高阀芯工作稳定性,延长了的使用寿命,避免了发动机的推进剂或燃气回流,提高发动机系统的安全性。

二、本发明采用的一种非全周开口限流增力型单向阀,设置的圆锥形密封面具有密封性能好,可靠性高,方便阀芯与阀体之间自动找正,阀芯装配更便捷。

三、本发明采用的一种非全周开口限流增力型单向阀,通过改变单向阀的结构尺寸,还可适用于工作压力宽、频繁启闭、流量在1~5g/s范围内的微小流量、高低温场合。

附图说明

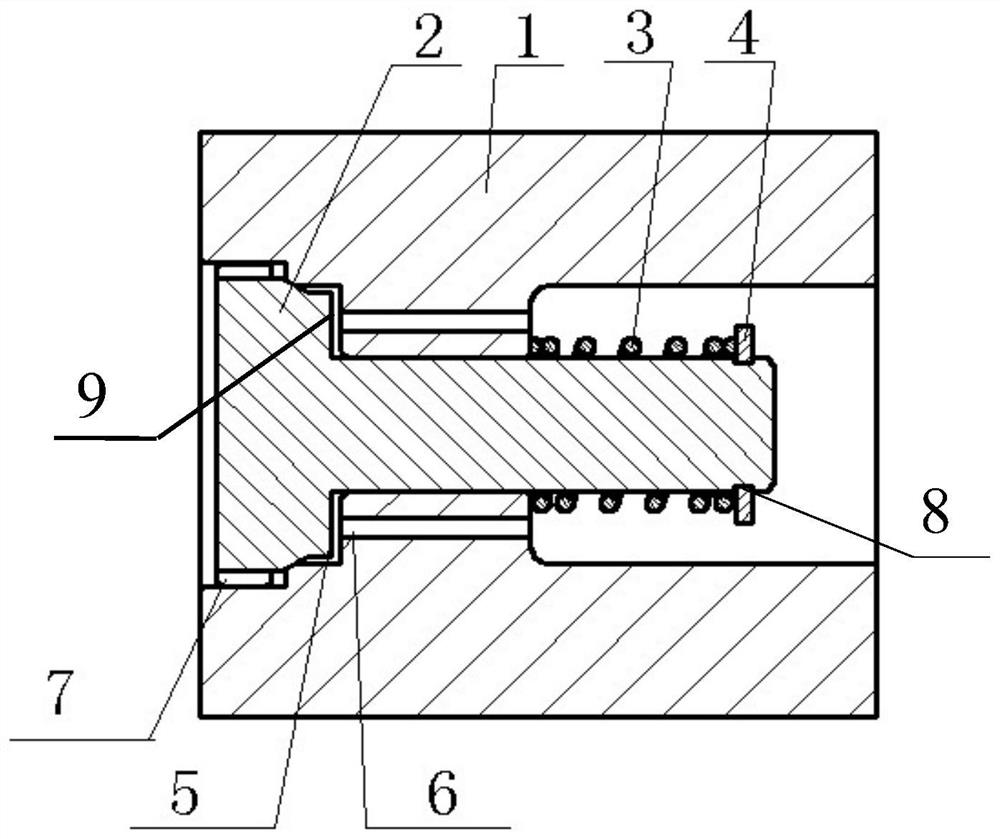

图1为本发明一种非全周开口限流增力型单向阀的剖视图。

图2为本发明一种非全周开口限流增力型单向阀的侧视图。

图3为本发明一种非全周开口限流增力型单向阀中介质流体喷射状态图。

图4为本发明一种非全周开口限流增力型单向阀阀芯的立体结构图。

图中:

1-阀体,2-阀芯,3-弹簧,4-挡环,5-环形凸起,6-限流通孔,7-通槽,8-环形凹槽,9-间隙。

具体实施方式

下面将结合本发明的实施例和附图,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例并非对本发明的限制。

如图1和图2所示,本实施例中的一种非全周开口限流增力型单向阀,包括阀体1、阀芯2、弹簧3和挡环4;

所述阀体1内壁上同轴设置有环形凸起5,所述环形凸起5沿轴向方向上开设有两个限流通孔6,两个限流通孔6对称设置于环形凸起5上;

所述环形凸起5将阀体1分隔为进油腔和出油腔,所述出油腔设置为两级阶梯孔,两级阶梯孔之间的衔接部位设置为圆形倒角,所述两级凸起台的大径端和小径端的衔接位置设置为与所述圆形倒角相适配的圆锥面,便于阀芯2与阀体1之间自动找正。

所述圆锥面可设置为金属锥面,具有耐高温的优点;

所述阀芯2一端设置有与出油腔相适应的两级凸起台,两级凸起台可活动穿设于出油腔内,所述阀芯2另一端贯穿环形凸起5后伸入进油腔内;

如图4所示,所述两级凸起台的大径端外圆表面开设有四个通槽7;四个通槽7沿圆周方向均匀分布,通槽7的端截面为半圆形,且该端截面的半径为0.5mm;如图3所示,所述两级凸起台的小径端的端面与环形凸起5位于出油腔一侧的端面之间具有间隙9,本实施例中该间隙9设置为0.1mm;

位于进油腔内的阀芯2上套装有所述弹簧3,所述弹簧3一端与环形凸起5位于进油腔一侧的端面接触,另一端通过挡环4限位在阀芯2上;

所述阀芯2上设置有与环形凹槽8,所述挡环4安装在环形凹槽8上。

本发明单向阀的装配顺序如下:先将阀芯2插入阀体1内,然后在阀体1上套装弹簧3,用挡环4将弹簧3压缩在阀芯2上,并用挡环4撑开卡入环形凹槽8内,同时,在环形凸起5与阀芯2之间预留间隙。

本发明单向阀在使用时,具有以下三种工作状态:

①当有介质流体流经单向阀时,介质流体流量小于0.5g/s,介质流体从进油腔进入后,通过限流通孔6直接喷射到阀芯2端面上,使一定流速的介质流体喷射后在阀芯2端面上滞止,间隙中形成的液动力提供一部分阀芯开启维持力;

②当进油腔中介质流体流量达到0.5g/s时,阀体1内介质流体的流体压力增高,作用在阀体1面积上的介质流体压力克服弹簧力压缩力,使阀芯2微微开启;

当进油腔中介质流体流量达到0.5~1.5g/s的范围内时,介质流体经通槽7流出后,阀芯2前后的流阻增加,阀芯2前后的压差增加,阀芯2开启维持力增大,使得阀芯2克服弹簧力始终保持在止动位置,增强阀芯工作稳定性;此时通槽7在阀芯前后的压差提供了另一部分阀芯开启维持力,避免了由于介质流体的流体阻力小于弹簧的压缩力,阀芯2会往复开关,出现的颤振现象。

③当进油腔中介质流体的流量大于1.5g/s时,作用在阀体1面积上的介质流体压力克服了两部分阀芯开启维持力和弹簧力压缩力之合力,推动阀芯2的凸起台大端面移动至阀体1外部,阀芯2全部开启。

本实施例中,位于出油腔侧的环形凸起5端面与阀芯2凸起台小端面之间的间隙距离设置为0.1mm,当流体以1.27~3.81m/s流速喷射在阀芯2端面上滞止后,就会在阀芯2端面上形成液动力,从而提供一部分阀芯开启维持力。

该非全周开口限流增力型单向阀流阻特性完全近似开口向上二次抛物曲线,说明在小流量时就能全开启,阀芯稳定性高,适用于微小流量、可靠性要求高的场合。

以上所述仅为本发明的实施例,并非对本发明保护范围的限制,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均包括在本发明的专利保护范围内。

- 一种非全周开口限流增力型单向阀

- 一种非全周开口限流增力型单向阀