焊丝线盘自动包装装置及包装方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及一种对焊丝线盘进行自动包装的包装装置及包装方法。

背景技术

利用线盘将焊丝进行缠绕收集后,在出厂前,还需在线盘的两个圆盘之间的焊丝卷的外周面上环绕一层纸质包装带进行简易包装。

发明内容

有鉴于此,本发明提出一种焊丝线盘自动包装装置及包装方法,具体为:

焊丝线盘自动包装装置,包括输送机构,还包括缠绕打包机构,缠绕打包机构包括第一平台和两个缠绕单元;第一平台上端连接带动其升降的升降单元,升降单元上端连接带动其和第一平台沿与输送机构的行进方向相垂直的水平横向方向移动的横向移动单元;第一平台下端以垂直于输送机构行进方向的横向中心线为中心对称连接两个缠绕单元;

每个缠绕单元包括回转气缸、第一连杆、第二连杆、第三连杆、第一气缸、第一卡爪和压贴板,第一连杆的一端与第二连杆的一端皆与回转气缸的转动部相固接,回转气缸的固定部与第一平台相固定;

第一连杆的另一端固接第一卡爪,且第一卡爪的张开、合拢的方向与第一连杆的长度方向相垂直;

第一连杆的中部下方与第三连杆的一端转动连接,第三连杆的另一端的下方固接压贴板的一端,压贴板的另一端设有匚型开口;

第二连杆的另一端及第一气缸的缸体底部转动连接,第一气缸的气缸杆顶端与第三连杆中部转动连接;并且压贴板在第三连杆带动下的运动路径位于第一卡爪与第三连杆的转动轴心之间。

输送机构采用具有可自行转动的输送辊;还包括定位单元,定位单元包括左、右止动柱和定位柱,在包装工位的第一、第二输送辊之间留有间隙,该间隙穿经有同步升降的左、右止动柱;第二、第三输送辊之间也留有空隙,该间隙穿经有能升降的定位柱;左、右止动柱与定位柱的柱轴心相互平行,且左、右止动柱分别与定位柱之间的垂直距离相同。

还包括压抵单元,压抵单元位于输送机构行进方向的一侧,其包括第二气缸、第三气缸和压抵板,第二气缸伸缩方向为竖直方向,第三气缸的缸体与第二气缸的气缸杆相固定,第三气缸的伸缩方向为水平方向,压抵板与第三气缸的气缸杆相固定。

还包括拉切机构,其包括置于轨道槽槽中的由电机驱动转动的双向丝杆,双向丝杆两个丝母分别固接与轨道槽槽壁滑动连接的卡爪平台、纸卷平台,卡爪平台上通过连接块固接拉取卡爪,纸卷平台上连接有用于放置纸袋卷盘的转辊、用于涨紧取直的若干涨紧辊、夹紧辊和剪切刀,剪切刀位于夹紧辊和拉取卡爪之间,并且剪切刀打开后拉取卡爪能够通过中间的空隙夹取到由夹紧辊夹持的包装带的自由端。

焊丝线盘自动包装方法,利用上所述的焊丝线盘自动包装装置。

包括如下步骤:

焊丝线盘输送至待包装工位时,由已升起状态的左、右止动柱将其止动,定位柱上升伸入焊丝线盘的盘轴轴心孔中,将焊丝线盘锁定位置,左、右止动柱下降缩回至顶端位于输送辊辊面最上端之下;

第一平台横向移动至焊丝线盘上方,至两个缠绕单元的第一卡爪所夹持的包装带的中部贴抵到焊丝卷的外周面的一侧处;

压抵单元的第二气缸带动第三气缸上升,第三气缸带动压抵板将包装带中部紧密抵贴焊丝卷的外周面;

两缠绕单元的回转气缸带动各自的第一、第二连杆同时相向的朝向焊丝线盘转动,两个第一卡爪分别夹持着包装带两端绕至焊丝卷的另一侧,使得包装带包围焊丝卷外周面的大部分;

第一气缸的气缸杆伸出,带动第三连杆上的压贴板压贴包装带,第一卡爪松开包装带,压贴板继续转动直至两压贴板相交,包装带完全覆盖焊丝卷外周面,且两压贴板的匚型开口共同拼接而成的窗口位于包装带两端相叠加区域上,贴标机构将不干胶标签贴于叠加区域并将包装带两端通过不干胶标签连接固定在一起,从而完成缠绕打包;

缠绕打包工序完成后,压抵单元的第三气缸带动压抵板与焊丝线盘脱离接触并缩回复位,第二气缸带动第三气缸下降复位;两缠绕单元的回转气缸反向回转至两个第一连杆的第一卡爪位于相互远离直至卡爪间隙位于同一平面内;第一气缸回缩带动压贴板复位;

第一平台上升;定位柱下降缩回脱离盘轴轴心孔,已包装完毕的焊丝线盘在输送辊带动下继续前移到下一环节;

第一平台移至拉切机构上方,拉切机构的卡爪平台和纸卷平台在双向丝杆带动下相接近,至拉取卡爪夹取包装带的一端,然后双向丝杆方向转动,带动卡爪平台和纸卷平台远离至所需长度距离后,剪切刀切断包装带,同时第一平台下降,两缠绕单元的第一卡爪合拢夹持包装带的两端,拉取卡爪松开包装带;

接下来重复上述步骤,对下一个焊丝线盘进行包装。

本发明可替换人工包装,大大提高对焊丝线盘的包装效率,且结构简洁,维护方便。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

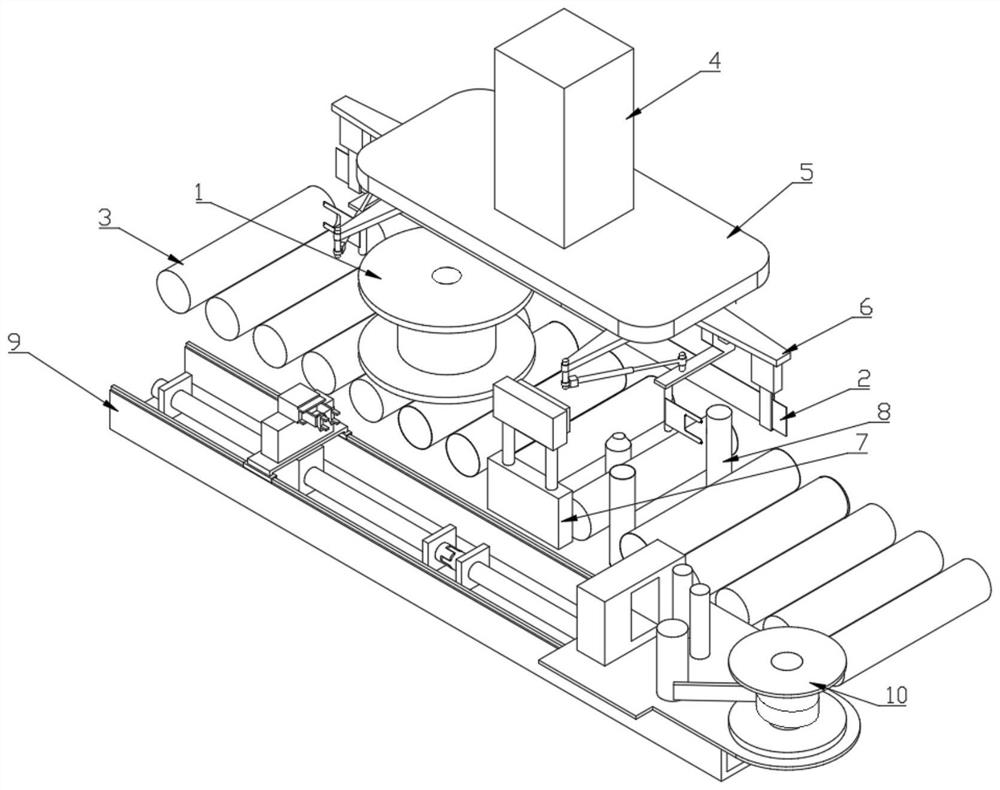

图1为本发明的包装装置的结构示意图;

图2为输送机构、缠绕单元和压抵单元的示意图;

图3为输送机构及定位单元的结构示意图;

图4为焊丝线盘在输送机构上如何被定位单元进行定位的进展状态示意图;

图5为缠绕机构的仰视角度的立体示意图;

图6为俯视角度下缠绕单元对焊丝线盘进行缠绕打包的工作状态变化示意图;

图7为对成卷包装带进行拉取、剪切的拉切机构的立体示意图;

图8为拉切机构工作过程的示意图。

图中,1-焊丝线盘;2-包装带;3-输送机构;4-升降单元;5-第一平台;6-缠绕单元;7-压抵单元;8-定位单元;9-拉切机构;10-纸带卷盘;31-第一输送辊;32-第二输送辊;33-第三输送辊;34-右止动柱;35-左止动柱;36-定位柱;61-第一连杆;611-第一连接部;62-第二连杆;621-第二连接部;63-第三连杆;64-第一气缸;65-第一卡爪;66-压贴板;661-匚型开口;71-第二气缸;72-第三气缸;73-压抵板;91-轨道槽;92-卡爪平台;93-拉取卡爪;94-双向丝杆;95-纸卷平台;96-剪切单元;961-剪切刀;962-夹紧辊;97-涨紧辊;100-盘轴轴孔。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

另,为使说明简洁,本装置所需的探知焊丝线盘、各个部件等到达相应位置的各个传感器均未在图中显示,也未在说明书中详细阐述,但作为本领域技术人员来说,这些都是属于常规技术手段。

下面将参考附图并结合实施例来详细说明本发明。

如图所示,本发明的焊丝线盘自动包装装置,包括输送机构3、缠绕打包机构和拉切机构10;

结合图1至图4所示,输送机构3采用具有可自行转动的输送辊式,焊丝线盘1在顺序排列的输送辊上向前行进,到达待包装工位时,由定位单元将其止动并定位,以便缠绕单元6进行工作;

缠绕打包机构包括定位单元、压抵单元7、第一平台5和两个缠绕单元6;

参见图4所示,定位单元包括左、右止动柱35、34和定位柱36,包装工位的第一、第二输送辊31、32之间留有间隙,用于穿经左、右止动柱35、34,左、右止动柱35、34由相应的动力单元(图中未示)带动两者同时升起、下降,第二、第三输送辊32、33之间也留有空隙,用于穿经定位柱36,定位柱36则由相应的动力单元(图中未示)带动其升起、下降;左、右止动柱35、34与定位柱36的柱轴心相互平行,且左、右止动柱35、34分别与定位柱36之间的垂直距离相同,焊丝线盘1输送至待包装工位时,由已升起状态的左、右止动柱35、34将其止动,并且,焊丝线盘1的盘轴轴心孔100位于定位柱36的正上方,接下来,定位柱36在其动力单元带动下上升,伸入焊丝线盘1的盘轴轴心孔100中,将焊丝线盘1锁定位置,左、右止动柱35、34则在其动力单元带动下下降缩回至顶端位于输送辊辊面最上端之下,避免干扰后续对焊丝线盘1的缠绕打包工序;缠绕打包工序完成后,定位柱36在其动力单元带动下下降缩回脱离盘轴轴心孔100,焊丝线盘1在输送辊带动下继续前移到下一环节。

参见图2,压抵单元位于输送机构行进方向的右侧,与定位单元相对应,其包括第二气缸71、第三气缸72和压抵板73,第二气缸71伸缩方向为竖直方向,第三气缸72的缸体与第二气缸71的气缸杆相固定,第三气缸72的伸缩方向为水平方向,压抵板73与第三气缸72的气缸杆相固定;压抵板73用于将包装带2中部紧密贴抵焊丝线盘1的焊丝卷的外周面,以便后续的缠绕包装。

第一平台5上端连接升降单元4,升降单元4能带动第一平台5上升、下降,升降单元4上端还连接横向移动单元(图中未示),横向移动单元能带动升降单元4和第一平台5沿与输送机构3的行进方向相垂直的水平横向方向移动,以便将由拉切机构10剪切好的包装带2夹取后移动至包装工位;

第一平台5下端以垂直于输送机构3行进方向的横向中心线为中心对称连接两个缠绕单元6;

参见图5所示,每个缠绕单元包括第一连杆61、第二连杆62、第二连接部621、第三连杆63、第一气缸64、第一卡爪65、压贴板66,第一连杆61的一端与第二连杆62的一端皆与回转气缸的转动部相固接,且两者的长度方向的夹角为九十度左右,回转气缸的固定部与第一平台5相固定;

第一连杆61的另一端固接第一卡爪65,且第一卡爪65的张开、合拢的方向与第一连杆61的长度方向相垂直;

第一连杆61的中部下方固接第一连接部的顶端611,第一连接部611的底端与第三连杆63的一端转动连接,第三连杆63的另一端的下方通过连接杆固接压贴板66的一端,压贴板66的另一端设有匚型开口;

第二连杆62的另一端及第一气缸64的缸体底部分别与第二连接部621的两端转动连接,第一气缸64的气缸杆顶端通过第三连接部与第三连杆63中部转动连接;并且压贴板66在第三连杆63带动下的运动路径位于第一卡爪65与第三连杆63的转动轴心之间。

参见图7和图8,拉切机构9包括置于轨道槽91槽中的由电机(图中未示)驱动转动的双向丝杆94,双向丝杆94两个丝母分别固接与轨道槽滑动连接的卡爪平台92、纸卷平台95,卡爪平台92上通过连接块固接拉取卡爪93,纸卷平台95上连接有用于放置纸袋卷盘10的转辊、用于涨紧取直的若干涨紧辊7和主要夹紧辊962和剪切刀961组成的剪切单元,剪切刀961位于夹紧辊962和拉取卡爪93之间,并且剪切刀961打开后拉取卡爪93能够通过中间的空隙夹取到由夹紧辊962夹持的包装带的自由端。

本装置的工作原理及包装方法:

焊丝线盘1输送至待包装工位时,由已升起状态的左、右止动柱35、34将其止动,并且,焊丝线盘1的盘轴轴心孔100位于定位柱36的正上方,定位柱36在其动力单元带动下上升,伸入焊丝线盘1的盘轴轴心孔100中,将焊丝线盘1锁定位置,左、右止动柱35、34则在其动力单元带动下下降缩回至顶端位于输送辊辊面最上端之下,避免干扰后续对焊丝线盘1的缠绕打包工序;

焊丝线盘1被定位柱36锁定位置后,第一平台5在横向移动单元带动下移至焊丝线盘1上方,至两个缠绕单元6的第一卡爪65所夹持的包装带2的中部贴抵到焊丝卷的外周面的一侧处;

压抵单元的第二气缸71带动第三气缸73上升,第三气缸73带动压抵板73将包装带2中部紧密抵贴焊丝卷的外周面;

参见图6,两缠绕单元6的回转气缸带动各自的第一、第二连杆61、62同时相向的朝向焊丝线盘1转动,两个第一卡爪65分别夹持着包装带两端绕至焊丝卷的另一侧,使得包装带2包围焊丝卷外周面的大部分;

第一气缸64的气缸杆伸出,带动第三连杆63上的压贴板66压贴包装带2,同时第一卡爪65松开包装带2,压贴板66继续转动直至两压贴板66相交,包装带2完全覆盖焊丝卷外周面,且两压贴板66的匚型开口共同拼接而成的窗口位于包装带2两端相叠加区域上,贴标机构(图中未示)将不干胶标签贴于叠加区域并将包装带2两端通过不干胶标签连接固定在一起,从而完成缠绕打包;贴标机构有很多种现有技术结构方案,故本发明不再赘述。

缠绕打包工序完成后,压抵单元的第三气缸73带动压抵板73与焊丝线盘脱离接触并缩回复位,第二气缸71带动第三气缸73下降复位;两缠绕单元6的回转气缸反向回转至如图6的状态A所示,使得两个第一连杆61的第一卡爪65位于相互远离直至卡爪间隙位于同一平面内,以便夹取下一个包装带的两端;第一气缸64回缩带动压贴板复位;

第一平台5由升降单元4带动上升,定位柱36在其动力单元带动下下降缩回脱离盘轴轴心孔100,焊丝线盘1在输送辊带动下继续前移到下一环节;

第一平台5由横向移动单元带动移至拉切机构9上方,拉切机构的卡爪平台92和纸卷平台95在由电机驱动的双向丝杆94带动下相接近,至拉取卡爪93夹取包装带的一端,然后双向丝杆94方向转动,带动卡爪平台92和纸卷平台95远离至所需长度距离后,剪切刀961切断包装带,同时第一平台5由升降单元4带动下降,两缠绕单元6的第一卡爪65合拢夹持包装带的两端,拉取卡爪93松开包装带;

接下来重复上述步骤,对下一个焊丝线盘进行包装。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 焊丝线盘自动包装装置及包装方法

- 焊丝线盘自动包装装置及其拉切机构