一种公路桥梁伸缩缝加工处理系统

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及公路桥梁施工技术领域,特别涉及一种公路桥梁伸缩缝加工处理系统。

背景技术

公路桥梁伸缩缝即伸缩缝,是指为防止建筑物构件由于气候温度变化(热胀、冷缩),使结构产生裂缝或破坏而沿建筑物或者构筑物施工缝方向的适当部位设置的一条构造缝,伸缩缝是将基础以上的建筑构件如墙体、楼板、屋顶(木屋顶除外)等分成两个独立部分,使建筑物或构筑物沿长方向可做水平伸缩,在建筑桥梁上为适应材料胀缩变形对结构的影响,为了使车辆平稳通过桥面,而在两相邻梁端之间、梁端与桥台背墙之间设置的间隙称为伸缩缝装置,但在伸缩缝批量加工处理过程中会出现以下问题:

1、常见的伸缩缝批量加工是先对单个的U型锚筋进行调整间距,这样的调整方法使得使得U型锚筋的调整效率较低,这样的调整方法使得多个U型锚筋之间的间距不能同时进行调节,导致U型锚筋之间的间距需要调整时较为困难;

2、在对U型锚筋间距调整之后,需要将U型锚筋同步向下移动时,U型锚筋与边梁接触时易发生倾斜,导致U型锚筋与边梁不是垂直状焊接。

发明内容

(一)技术方案

为了实现上述目的,本发明采用以下技术方案,一种公路桥梁伸缩缝加工处理系统,包括工作台、放置台、L型板、调节机构和上移机构,所述的工作台的上端面左右对称安装有放置台,工作台的上端面后端安装有L型板,L型板是水平段在上端的结构,L型板的水平段下端面中部安装有调节机构,工作台的上端面安装有上移机构,上移机构位于左右两放置台之间。

所述的调节机构包括电动气缸、调动板、矩形通槽、移动轴、双向丝杠、圆板、固定板、移动板、带动板、转动杆、U型架和挡板,所述的L型板的下端面安装有电动气缸,电动气缸的移动杆上安装有调动板,调动板是空腔结构,调动板的下端面开设有矩形通槽,矩形通槽与调动板的内部空腔连通,调动板内壁上下对称安装有移动轴,调动板内壁通过轴承安装有双向丝杠,双向丝杠位于上下两移动轴之间,双向丝杠的右端穿设调动板的右端面安装有圆板,上下两移动轴的中部固定套设有固定板,固定板的中部通过轴承与双向丝杠,上下两移动轴的两端套设有移动板,左右两移动板的中部开设有双向丝杠配合的螺纹孔,固定板与左右两移动板之间等距离设置有带动板,带动板套设在上下两移动轴上,带动板的部开设有圆孔,双向丝杠贯穿圆孔,带动板与移动板的前后端面均通过销轴与转动杆的中部相连接,每相邻两转动杆之间通过铰轴铰接,固定板的前后端面对称开设有矩形凹槽,中部相邻的转动杆铰接的铰轴延长到矩形凹槽内,带动板与移动板的下端均贯穿矩形通槽,带动板与移动板靠近下端的左端面均安装有U型架,U型架的左端面安装有挡板,将U型锚筋放到U型架上,挡板避免U型锚筋固定时转动,然后转动圆板,圆板带动双向丝杠进行转动,双向丝杠带动左右两侧的移动板向中部的固定板移动,移动板移动的同时通过转动杆带动带动板同步向内侧运动,移动板与带动板的移动带动U型架进行间距的调节,根据所需的U型锚筋焊接间距的大小进行调节,使得U型锚筋焊接之前调节间距的间距的是可同步调节的,当U型锚筋调节完成之后,通过电动气缸带动调动板向下运动,使得U型锚筋与边梁贴近,便于后面的焊接。

所述的上移机构包括支撑板、匚形板、立板、架板、摆杆、转轴、转杆、倒T型板、电动机和皮带,所述的L型板的竖直段前端面安装有支撑板,支撑板的上端面设置有匚形板,匚形板位于左右两放置台之间,工作台的上端面左右对称安装有立板,工作台的上端面左右对称安装有架板,立板与架板从左往右依次交错排布,两个立板的前端面靠近上端出均铰接有摆杆,两个架板的前端面靠近上端处均安装有转轴,转轴的前端面安装有转杆,匚形板的下端面左右对称安装有耳座,耳座上铰接有倒T型板,倒T型板的水平段两端分别与摆杆、转动杆铰接,架板的后侧通过支架安装有电动机,电动机的输出轴与左侧转轴相连接,两个转轴之间通过皮带传动,当U型锚筋与边梁焊接完成之后,通过电动机带动转轴进行转动,两转轴之间通过皮带传动,转轴的转动带动转杆同步转动,转杆的转动带动倒T型板的右端向上运动,此时摆杆进行摆动,倒T型板的右端向上运动使得倒T型板将匚形板顶起,然后再向左一段距离下落,使得匚形板带动边梁将套在U型架上的U型锚筋取下,便于边梁与U型锚筋的取出。

作为本发明的一种优选技术方案,所述的调动板的下端面左右对称安装有支板,两个支板的相对面对称开设有放置槽,两个放置槽内前后对称设置有卡紧板,放置槽内均安装有双向电动推杆,双向电动推杆的两个移动杆与卡紧板相连接,前后卡紧板的相对面均安装有橡胶层,当U型锚筋在U型架上进行限位之后,通过双向电动推杆带动卡紧板向内侧运动,使得卡紧板对U型锚筋进行限位固定,避免与边梁接触时出现倾斜现象,同时卡紧板内侧的橡胶层对U型锚筋起到保护作用,避免卡伤。

作为本发明的一种优选技术方案,右侧所述的放置台的上端面开设有L型槽,左侧放置台的右端面开设有进入通槽,左侧放置台的左端面开设有卡槽,卡槽与进入通槽连通,卡槽内通过圆杆安装有圆头板,卡槽的右端面开设有弹簧槽,弹簧槽内通过复位弹簧与圆头板的右端面相连接,翻转圆头板,将边梁放到放置台的进入槽与L型槽内,然后圆头板在复位弹簧的作用下复位同时对边梁进行限位,避免焊接时产生运动。

作为本发明的一种优选技术方案,所述的移动板与带动板的右端面靠近下端处均开设有挡槽,挡槽贯穿挡板与支板,挡槽内设置有限位板,当U型锚筋的位置确定之后,将限位板放到挡槽内,使得限位板对U型锚筋的上端进行限位,避免U型锚筋向上运动。

作为本发明的一种优选技术方案,所述的放置槽的内壁上下对称安装有限位块,限位块左右对称排布,限位块避免卡紧板为U型锚筋进行固定时将U型锚筋夹持变形。

(二)有益效果

1、本发明采用的调节机构是将U型锚筋根据所需要的间隔距离同步进行调整,同时调整的间距相同,避免出现间隔大小不一的情况,同时提高的U型锚筋等距离调节的效率,使得U型锚筋的调节准确度与效率同步提升,并采用的上升机构将与边梁焊接成型的U型锚筋从调节机构上取下,便于后面将边梁与U型锚筋的取出;

2、本发明所述的双向丝杠进行转动带动移动板进行运动,使得移动板通过转动杆带动带动板同步进行移动,将放置才U型架上的U型锚筋同步进行调整,提高了调整效率;

3、本发明所述的移动板与带动板与支板上均开设有挡槽,当U型锚筋调节间距之后将挡槽内放入限位板,将U型锚筋的上端进行限位,避免U型锚筋向上运动。

附图说明

下面结合附图和实施例对本发明进一步说明。

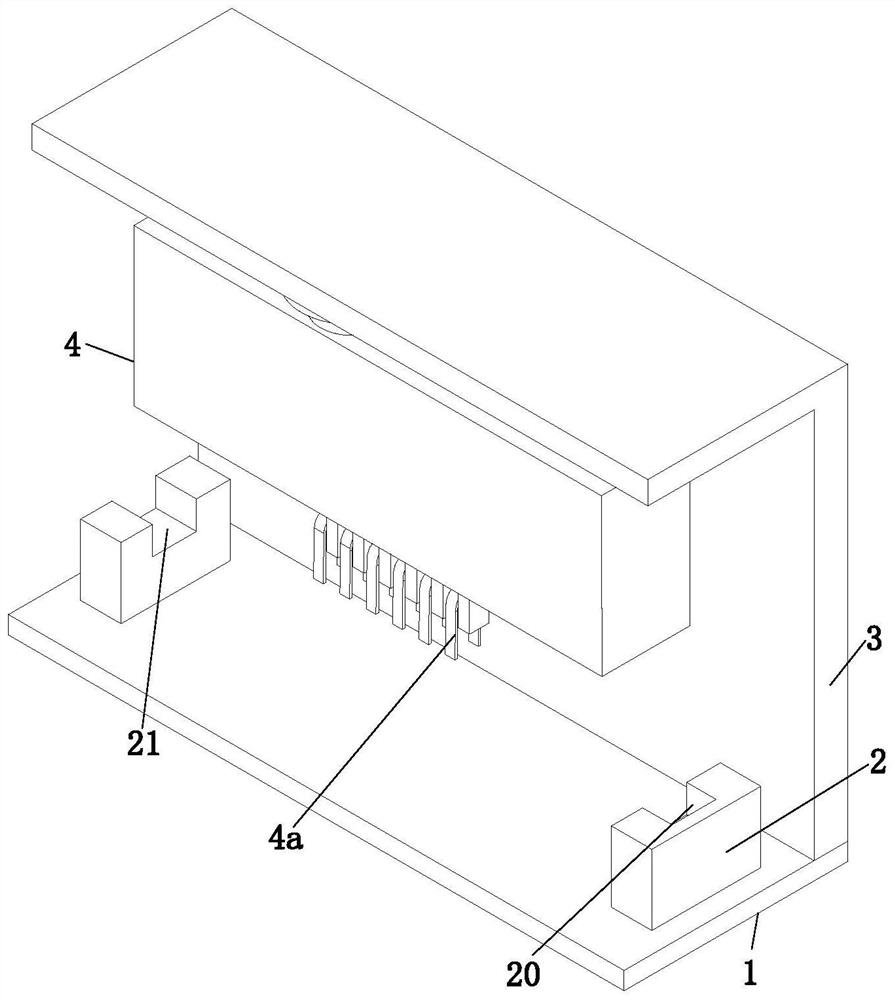

图1是本发明的立体结构示意图;

图2是本发明的第一剖视图;

图3是本发明的第二剖视图;

图4是本发明图2的A向局部放大图;

图5是本发明图2的B向局部放大图;

图6是本发明图2的C向局部放大图;

图7是本发明图3的D向局部放大图;

图8是本发明图3的E向局部放大图。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求先定和覆盖的多种不同方式实施。

如图1至图8所示,一种公路桥梁伸缩缝加工处理系统,包括工作台1、放置台2、L型板3、调节机构4和上移机构5,所述的工作台1的上端面左右对称安装有放置台2,工作台1的上端面后端安装有L型板3,L型板3是水平段在上端的结构,L型板3的水平段下端面中部安装有调节机构4,工作台1的上端面安装有上移机构5,上移机构5位于左右两放置台2之间。

右侧所述的放置台2的上端面开设有L型槽20,左侧放置台2的右端面开设有进入通槽21,左侧放置台2的左端面开设有卡槽22,卡槽22与进入通槽21连通,卡槽22内通过圆杆23安装有圆头板24,卡槽22的右端面开设有弹簧槽,弹簧槽内通过复位弹簧25与圆头板24的右端面相连接,翻转圆头板24,将边梁放到放置台2的进入槽与L型槽20内,然后圆头板24在复位弹簧25的作用下复位同时对边梁进行限位,避免焊接时产生运动。

所述的调节机构4包括电动气缸40、调动板41、矩形通槽42、移动轴43、双向丝杠44、圆板45、固定板46、移动板47、带动板48、转动杆49、U型架4a和挡板4b,所述的L型板3的下端面安装有电动气缸40,电动气缸40的移动杆上安装有调动板41,调动板41是空腔结构,调动板41的下端面开设有矩形通槽42,矩形通槽42与调动板41的内部空腔连通,调动板41内壁上下对称安装有移动轴43,调动板41内壁通过轴承安装有双向丝杠44,双向丝杠44位于上下两移动轴43之间,双向丝杠44的右端穿设调动板41的右端面安装有圆板45,上下两移动轴43的中部固定套设有固定板46,固定板46的中部通过轴承与双向丝杠44,上下两移动轴43的两端套设有移动板47,左右两移动板47的中部开设有双向丝杠44配合的螺纹孔,固定板46与左右两移动板47之间等距离设置有带动板48,带动板48套设在上下两移动轴43上,带动板48的部开设有圆孔,双向丝杠44贯穿圆孔,带动板48与移动板47的前后端面均通过销轴与转动杆49的中部相连接,每相邻两转动杆49之间通过铰轴铰接,固定板46的前后端面对称开设有矩形凹槽,中部相邻的转动杆49铰接的铰轴延长到矩形凹槽内,带动板48与移动板47的下端均贯穿矩形通槽42,带动板48与移动板47靠近下端的左端面均安装有U型架4a,U型架4a的左端面安装有挡板4b,将U型锚筋放到U型架4a上,挡板4b避免U型锚筋固定时转动,然后转动圆板45,圆板45带动双向丝杠44进行转动,双向丝杠44带动左右两侧的移动板47向中部的固定板46移动,移动板47移动的同时通过转动杆49带动带动板48同步向内侧运动,移动板47与带动板48的移动带动U型架4a进行间距的调节,根据所需的U型锚筋焊接间距的大小进行调节,使得U型锚筋焊接之前调节间距的间距的是可同步调节的,当U型锚筋调节完成之后,通过电动气缸40带动调动板41向下运动,使得U型锚筋与边梁贴近,便于后面的焊接。

所述的调动板41的下端面左右对称安装有支板410,两个支板410的相对面对称开设有放置槽411,两个放置槽411内前后对称设置有卡紧板412,放置槽411内均安装有双向电动推杆413,双向电动推杆413的两个移动杆与卡紧板412相连接,前后卡紧板412的相对面均安装有橡胶层,当U型锚筋在U型架4a上进行限位之后,通过双向电动推杆413带动卡紧板412向内侧运动,使得卡紧板412对U型锚筋进行限位固定,避免与边梁接触时出现倾斜现象,同时卡紧板412内侧的橡胶层对U型锚筋起到保护作用,避免卡伤。

所述的移动板47与带动板48的右端面靠近下端处均开设有挡槽470,挡槽470贯穿挡板4b与支板410,挡槽470内设置有限位板471,当U型锚筋的位置确定之后,将限位板471放到挡槽470内,使得限位板471对U型锚筋的上端进行限位,避免U型锚筋向上运动。

所述的放置槽411的内壁上下对称安装有限位块41a,限位块41a左右对称排布,限位块41a避免卡紧板412为U型锚筋进行固定时将U型锚筋夹持变形。

所述的上移机构5包括支撑板50、匚形板51、立板52、架板53、摆杆54、转轴55、转杆56、倒T型板57、电动机58和皮带59,所述的L型板3的竖直段前端面安装有支撑板50,支撑板50的上端面设置有匚形板51,匚形板51位于左右两放置台2之间,工作台1的上端面左右对称安装有立板52,工作台1的上端面左右对称安装有架板53,立板52与架板53从左往右依次交错排布,两个立板52的前端面靠近上端出均铰接有摆杆54,两个架板53的前端面靠近上端处均安装有转轴55,转轴55的前端面安装有转杆56,匚形板51的下端面左右对称安装有耳座,耳座上铰接有倒T型板57,倒T型板57的水平段两端分别与摆杆54、转动杆49铰接,架板53的后侧通过支架安装有电动机58,电动机58的输出轴与左侧转轴55相连接,两个转轴55之间通过皮带59传动,当U型锚筋与边梁焊接完成之后,通过电动机58带动转轴55进行转动,两转轴55之间通过皮带59传动,转轴55的转动带动转杆56同步转动,转杆56的转动带动倒T型板57的右端向上运动,此时摆杆54进行摆动,倒T型板57的右端向上运动使得倒T型板57将匚形板51顶起,然后再向左一段距离下落,使得匚形板51带动边梁将套在U型架4a上的U型锚筋取下,便于边梁与U型锚筋的取出。

具体工作时,将U型锚筋放到U型架4a上,挡板4b避免U型锚筋固定时转动,然后转动圆板45,圆板45带动双向丝杠44进行转动,双向丝杠44带动左右两侧的移动板47向中部的固定板46移动,移动板47移动的同时通过转动杆49带动带动板48同步向内侧运动,移动板47与带动板48的移动带动U型架4a进行间距的调节,根据所需的U型锚筋焊接间距的大小进行调节,使得U型锚筋焊接之前调节间距的间距的是可同步调节的,当U型锚筋的位置确定之后,将限位板471放到挡槽470内,使得限位板471对U型锚筋的上端进行限位,避免U型锚筋向上运动,当U型锚筋在U型架4a上进行限位之后,通过双向电动推杆413带动卡紧板412向内侧运动,使得卡紧板412对U型锚筋进行限位固定,避免与边梁接触时出现倾斜现象,同时卡紧板412内侧的橡胶层对U型锚筋起到保护作用,避免卡伤,当U型锚筋调节完成之后,通过电动气缸40带动调动板41向下运动,使得U型锚筋与边梁贴近,便于焊接,当U型锚筋与边梁焊接完成之后,通过电动机58带动转轴55进行转动,两转轴55之间通过皮带59传动,转轴55的转动带动转杆56同步转动,转杆56的转动带动倒T型板57的右端向上运动,此时摆杆54进行摆动,倒T型板57的右端向上运动使得倒T型板57将匚形板51顶起,然后再向左一段距离下落,使得匚形板51带动边梁将套在U型架4a上的U型锚筋取下,然后通过电动气缸40带动调动板41向上运动,便于边梁与U型锚筋的取出。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种公路桥梁伸缩缝加工处理系统

- 一种公路桥梁伸缩缝批量加工处理方法