船舶倾斜试验结构及船舶倾斜试验方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及船舶技术领域,尤其涉及船舶倾斜试验结构及船舶倾斜试验方法。

背景技术

船舶倾斜试验是通过船舶横倾来求得船舶完工后的实际重量和重心高度的一种有效方法,根据国内国际造船业通行做法及政府主管部门的有关规定,对于新建船舶,稳性变坏的船舶和对其稳性发生怀疑的船舶应做倾斜试验。

由于进行船舶倾斜试验时,需要多次调节船舶甲板重块的位置,通过重块来模拟船舶表面的受力情况,从而测得船舶倾斜试验的各种数据,然而重块一般质量较大,由于工人难以推动重块的位置,导致船舶倾斜试验往往需要借助大型运输机械,因而前期的准备工作量较为巨大,比较耗费时间,同时工人手动推动重块无法保证重块位置摆放的精确性,容易导致船舶倾斜试验出现数据误差。

因此,需要研发便于搬运重块,能够保证重块摆放位置精确的船舶倾斜试验结构及船舶倾斜试验方法,来解决上述问题。

发明内容

为了克服难以搬运重块,不能保证重块摆放位置精确的缺点,要解决的技术问题为:提供便于搬运重块,能够保证重块摆放位置精确的船舶倾斜试验结构及船舶倾斜试验方法。

本发明的技术方案是:船舶倾斜试验结构,包括有底板和支撑柱,底板顶部一侧前后均设有支撑柱,还包括有圆盘、第一导向杆、第一导向套、第二导向杆、竖板、第二导向套、压块、第一连接杆、U型框、滑动杆、安装板、夹紧装置、电动气缸和拉升装置,支撑柱上部设有圆盘,前后两侧圆盘之间设有第一导向杆,第一导向杆上滑动式连接有第一导向套,第一导向套一侧设有第二导向杆,第二导向杆一端设有竖板,第二导向杆上滑动式连接有第二导向套,底板顶部放置有多块压块,第二导向套底部设有第一连接杆,第一连接杆底端设有U型框,U型框两壁均滑动式连接有滑动杆,两侧滑动杆之间设有安装板,安装板前侧下部设有夹紧装置,安装板前侧上部设有电动气缸,电动气缸与夹紧装置连接,U型框内上部设有拉升装置,其中所述拉升装置用于将重块提起,其中所述夹紧装置用于将重块夹紧。

在其中一个实施例中,拉升装置包括有减速电机、旋转件、定滑轮和钢丝绳,U型框内上部设有减速电机,减速电机输出轴连接有旋转件,U型框两侧均设有定滑轮,旋转件上绕有钢丝绳,钢丝绳一端穿过U型框右壁,绕过右侧定滑轮,末端与右侧滑动杆连接,钢丝绳另一端穿过U型框左壁,绕过左侧定滑轮,末端与左侧滑动杆连接。

在其中一个实施例中,其中所述旋转件为绕线轮,减速电机输出轴连接有绕线轮。

在其中一个实施例中,夹紧装置包括有导套、导杆、U型杆、弧形槽杆和弧形杆,安装板前侧下部设有导套,导套内滑动式连接有导杆,导杆顶端与电动气缸连接,导杆底端连接有U型杆,安装板前侧转动式连接有一对弧形槽杆,该对弧形槽杆分别与U型杆两侧滑动式配合,弧形槽杆下部内侧设有弧形杆。

在其中一个实施例中,还包括有轴承座、丝杆、螺母、第二连接杆、安装杆和第一伺服电机,前后两侧圆盘一端均设有轴承座,轴承座内转动式连接有丝杆,丝杆上转动式连接有螺母,螺母一侧连接有第二连接杆,第二连接杆一端与第一导向套连接,后侧圆盘后部设有安装杆,安装杆上设有第一伺服电机,第一伺服电机输出轴与丝杆连接。

在其中一个实施例中,还包括有第一安装座、第二安装座、第二伺服电机、链轮、链条和推块,第一导向套顶部设有第一安装座,竖板上设有第二安装座,第一安装座上设有第二伺服电机,第二伺服电机输出轴连接有链轮,第二安装座上转动式连接有链轮,左右两侧链轮通过链条连接,链条上设有一对推块,左右两侧推块恰好位于第二导向套外壁。

在其中一个实施例中,还包括有限位杆,底板顶部四周均设有限位杆,放置的压块位于限位杆内。

在其中一个实施例中,还包括有导向轮,第二导向套内上下两侧均设有导向轮,导向轮与第二导向杆表面接触。

船舶倾斜试验方法:

S1、当需要调节重块的位置时,控制电动气缸收缩,电动气缸拉动导杆及其上装置向上运动,使得左右两侧弧形槽杆及其上装置向外侧旋转,当左右两侧弧形槽杆及其上装置位置调节至合适的位置时,控制电动气缸停止收缩,保持左右两侧弧形槽杆及其上装置位置不变,随后手动自由调节第一导向套与第二导向套的位置,使得弧形杆与重块上的弧形孔处于同一竖直平面上,随后控制电动气缸伸长,电动气缸推动导杆及其上装置向下运动,使得左右两侧弧形槽杆及其上装置向内侧旋转,当左右两侧弧形杆伸入重块上的弧形孔内时,控制电动气缸停止伸长,随后控制减速电机逆时针旋转,减速电机输出轴带动绕线轮逆时针旋转,绕线轮将钢丝绳绕起,进而向上运动的钢丝绳拉动滑动杆及其上装置向上运动,使得重块脱离甲板,当重块脱离甲板后,控制减速电机停止旋转,保持重块的位置不变,随后再次手动自由调节第一导向套与第二导向套的位置,从而实现调节重块位置的目的,当重块的位置调节完毕后,控制减速电机顺时针旋转,进而带动绕线轮顺时针旋转,绕线轮将钢丝绳绕出,此时滑动杆及其上装置受重力的作用向下移动,当重块再次与甲板接触时,再次控制减速电机停止旋转,随后再次控制电动气缸收缩,重复之前的操作,使得左右两侧弧形杆离开重块上的弧形孔内,随后控制电动气缸停止收缩,将设备移走即可,从而实现了改变重块位置的目的。

S2、当需要带动第一导向套向前运动时,控制第一伺服电机顺时针旋转,第一伺服电机输出轴带动丝杆顺时针旋转,使得螺母向前侧运动,进而螺母通过第二连接杆带动第一导向套向前运动,当需要带动第一导向套向后运动时,控制第一伺服电机逆时针旋转,第一伺服电机输出轴带动丝杆逆时针旋转,使得螺母向后侧运动,进而螺母通过第二连接杆带动第一导向套向后运动,通过丝杆及其上装置的配合,可以自动地调节第一导向套的位置,无需工人手动调节,一定程度地提高了操作精确度,同时可以有效地固定第一导向套的位置,避免第一导向套在外力作用下随意移动。

S3、当需要推动第二导向套向右运动时,控制第二伺服电机逆时针旋转,第二伺服电机输出轴带动右侧链轮逆时针旋转,进而带动链条逆时针旋转,逆时针旋转的链条通过推块带动第二导向套向右侧运动,当第二导向套的位置调节完毕后,控制第二伺服电机停止旋转,当需要推动第二导向套向左运动时,控制第二伺服电机顺时针旋转,第二伺服电机输出轴带动右侧链轮顺时针旋转,进而带动链条顺时针旋转,顺时针旋转的链条通过推块带动第二导向套向左侧运动,当第二导向套的位置调节完毕后,再次控制第二伺服电机停止旋转。

S4、通过限位杆,可以有效地对压块进行限位,避免压块受外力而滑落,防止工人的脚掌被砸伤,保证了设备的稳定运行。

S5、通过导向轮,便于减少第二导向套与第二导向杆的摩擦力,从而达到了便于推块推动第二导向套左右滑动的效果。

本发明的有益效果:本发明通过弧形杆及其上装置的配合,实现了无需大型运输机械便可自由移动重块的目的,降低了船舶倾斜试验准备的难度,通过第一伺服电机与第二伺服电机及其上装置的配合,可以自动地调节第一导向套与第二导向套的位置,无需工人手动调节,一定程度地提高了操作精确度,同时可以有效地固定第一导向套与第二导向套的位置,避免第一导向套与第二导向套在外力作用下随意移动,通过限位杆,可以有效地对压块进行限位,避免压块受外力而滑落,防止工人的脚掌被砸伤,保证了设备的稳定运行,通过导向轮,便于减少第二导向套与第二导向杆的摩擦力,从而达到了便于推块推动第二导向套左右滑动的效果。

附图说明

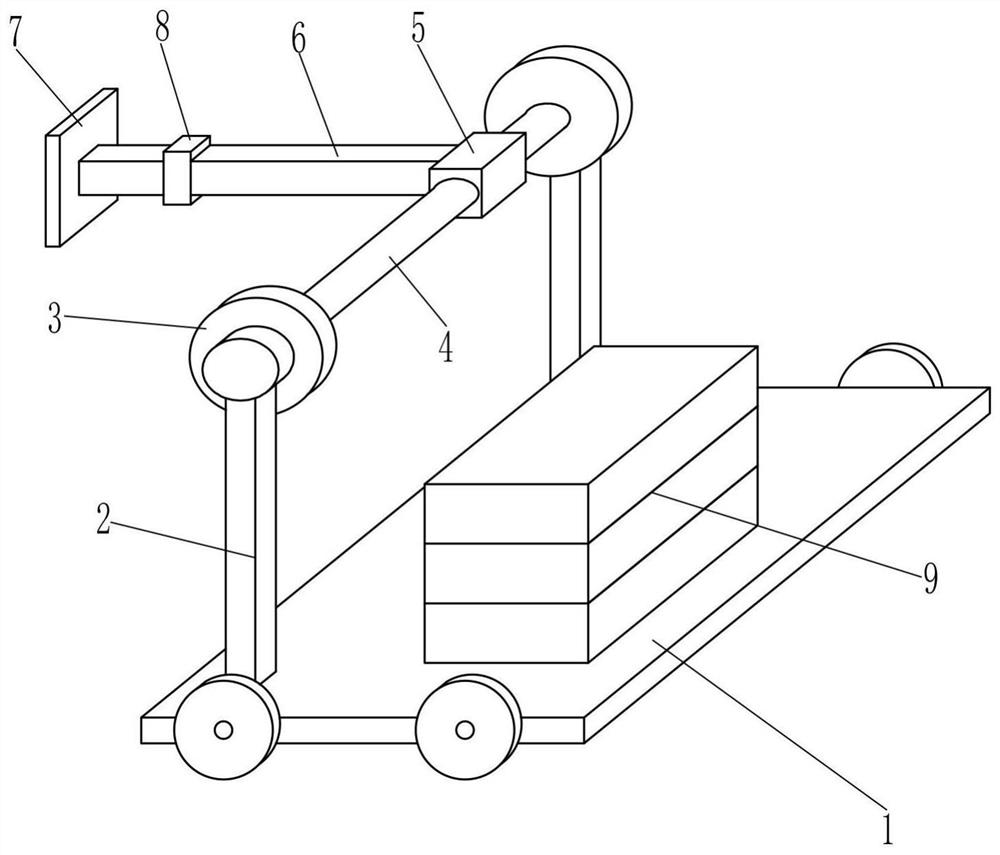

图1为本发明的立体结构示意图。

图2为本发明的第一种部分主视结构示意图。

图3为本发明的部分俯视结构示意图。

图4为本发明的第二种部分主视结构示意图。

图5为本发明的第三种部分主视结构示意图。

图6为本发明A的放大结构示意图。

附图标记中:1底板,2支撑柱,3圆盘,4第一导向杆,5第一导向套,6第二导向杆,7竖板,8第二导向套,9压块,10第一连接杆,11U型框,12滑动杆,13安装板,14夹紧装置,141导套,142导杆,143U型杆,144弧形槽杆,145弧形杆,15电动气缸,16减速电机,17绕线轮,18定滑轮,19钢丝绳,20轴承座,21丝杆,22螺母,23第二连接杆,24安装杆,25第一伺服电机,26第一安装座,27第二安装座,28第二伺服电机,29链轮,30链条,31推块,32限位杆,33导向轮。

具体实施方式

下面参照附图对本发明的实施例进行详细描述。

实施例1

船舶倾斜试验结构及船舶倾斜试验方法,如图1-2所示,包括有底板1、支撑柱2、圆盘3、第一导向杆4、第一导向套5、第二导向杆6、竖板7、第二导向套8、压块9、第一连接杆10、U型框11、滑动杆12、安装板13、夹紧装置14、电动气缸15、减速电机16、绕线轮17、定滑轮18和钢丝绳19,底板1顶部一侧前后均设有支撑柱2,支撑柱2上部设有圆盘3,前后两侧圆盘3之间设有第一导向杆4,第一导向杆4上滑动式连接有第一导向套5,第一导向套5一侧设有第二导向杆6,第二导向杆6一端设有竖板7,第二导向杆6上滑动式连接有第二导向套8,底板1顶部放置有多块压块9,第二导向套8底部设有第一连接杆10,第一连接杆10底端设有U型框11,U型框11两壁均滑动式连接有滑动杆12,两侧滑动杆12之间设有安装板13,安装板13前侧下部设有夹紧装置14,安装板13前侧上部设有电动气缸15,电动气缸15与夹紧装置14连接,U型框11内上部设有减速电机16,减速电机16输出轴连接有绕线轮17,U型框11两侧均设有定滑轮18,绕线轮17上绕有钢丝绳19,钢丝绳19一端穿过U型框11右壁,绕过右侧定滑轮18,末端与右侧滑动杆12连接,钢丝绳19另一端穿过U型框11左壁,绕过左侧定滑轮18,末端与左侧滑动杆12连接。

夹紧装置14包括有导套141、导杆142、U型杆143、弧形槽杆144和弧形杆145,安装板13前侧下部设有导套141,导套141内滑动式连接有导杆142,导杆142顶端与电动气缸15连接,导杆142底端连接有U型杆143,安装板13前侧转动式连接有一对弧形槽杆144,该对弧形槽杆144分别与U型杆143两侧滑动式配合,弧形槽杆144下部内侧设有弧形杆145。

实施例2

在实施例1的基础上,如图3所示,还包括有轴承座20、丝杆21、螺母22、第二连接杆23、安装杆24和第一伺服电机25,前后两侧圆盘3一端均设有轴承座20,轴承座20内转动式连接有丝杆21,丝杆21上转动式连接有螺母22,螺母22一侧连接有第二连接杆23,第二连接杆23一端与第一导向套5连接,后侧圆盘3后部设有安装杆24,安装杆24上设有第一伺服电机25,第一伺服电机25输出轴与丝杆21连接。

实施例3

在实施例2的基础上,如图4所示,还包括有第一安装座26、第二安装座27、第二伺服电机28、链轮29、链条30和推块31,第一导向套5顶部设有第一安装座26,竖板7上设有第二安装座27,第一安装座26上设有第二伺服电机28,第二伺服电机28输出轴连接有链轮29,第二安装座27上转动式连接有链轮29,左右两侧链轮29通过链条30连接,链条30上设有一对推块31,左右两侧推块31恰好位于第二导向套8外壁。

实施例4

在实施例3的基础上,如图5所示,还包括有限位杆32,底板1顶部四周均设有限位杆32,放置的压块9位于限位杆32内。

实施例5

在实施例4的基础上,如图6所示,还包括有导向轮33,第二导向套8内上下两侧均设有导向轮33,导向轮33与第二导向杆6表面接触。

实施例6

在实施例5的基础上,船舶倾斜试验方法的步骤如下:

S1、当需要调节重块的位置时,控制电动气缸收缩,电动气缸拉动导杆及其上装置向上运动,使得左右两侧弧形槽杆及其上装置向外侧旋转,当左右两侧弧形槽杆及其上装置位置调节至合适的位置时,控制电动气缸停止收缩,保持左右两侧弧形槽杆及其上装置位置不变,随后手动自由调节第一导向套与第二导向套的位置,使得弧形杆与重块上的弧形孔处于同一竖直平面上,随后控制电动气缸伸长,电动气缸推动导杆及其上装置向下运动,使得左右两侧弧形槽杆及其上装置向内侧旋转,当左右两侧弧形杆伸入重块上的弧形孔内时,控制电动气缸停止伸长,随后控制减速电机逆时针旋转,减速电机输出轴带动绕线轮逆时针旋转,绕线轮将钢丝绳绕起,进而向上运动的钢丝绳拉动滑动杆及其上装置向上运动,使得重块脱离甲板,当重块脱离甲板后,控制减速电机停止旋转,保持重块的位置不变,随后再次手动自由调节第一导向套与第二导向套的位置,从而实现调节重块位置的目的,当重块的位置调节完毕后,控制减速电机顺时针旋转,进而带动绕线轮顺时针旋转,绕线轮将钢丝绳绕出,此时滑动杆及其上装置受重力的作用向下移动,当重块再次与甲板接触时,再次控制减速电机停止旋转,随后再次控制电动气缸收缩,重复之前的操作,使得左右两侧弧形杆离开重块上的弧形孔内,随后控制电动气缸停止收缩,将设备移走即可,从而实现了改变重块位置的目的。

S2、当需要带动第一导向套向前运动时,控制第一伺服电机顺时针旋转,第一伺服电机输出轴带动丝杆顺时针旋转,使得螺母向前侧运动,进而螺母通过第二连接杆带动第一导向套向前运动,当需要带动第一导向套向后运动时,控制第一伺服电机逆时针旋转,第一伺服电机输出轴带动丝杆逆时针旋转,使得螺母向后侧运动,进而螺母通过第二连接杆带动第一导向套向后运动,通过丝杆及其上装置的配合,可以自动地调节第一导向套的位置,无需工人手动调节,一定程度地提高了操作精确度,同时可以有效地固定第一导向套的位置,避免第一导向套在外力作用下随意移动。

S3、当需要推动第二导向套向右运动时,控制第二伺服电机逆时针旋转,第二伺服电机输出轴带动右侧链轮逆时针旋转,进而带动链条逆时针旋转,逆时针旋转的链条通过推块带动第二导向套向右侧运动,当第二导向套的位置调节完毕后,控制第二伺服电机停止旋转,当需要推动第二导向套向左运动时,控制第二伺服电机顺时针旋转,第二伺服电机输出轴带动右侧链轮顺时针旋转,进而带动链条顺时针旋转,顺时针旋转的链条通过推块带动第二导向套向左侧运动,当第二导向套的位置调节完毕后,再次控制第二伺服电机停止旋转。

S4、通过限位杆,可以有效地对压块进行限位,避免压块受外力而滑落,防止工人的脚掌被砸伤,保证了设备的稳定运行。

S5、通过导向轮,便于减少第二导向套与第二导向杆的摩擦力,从而达到了便于推块推动第二导向套左右滑动的效果。

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 船舶倾斜试验结构及船舶倾斜试验方法

- 船舶倾斜试验装置、船舶及船舶倾斜试验方法