一种间断式预制架空绝热管及其制造方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及蒸汽长距离输送技术领域,具体地讲,涉及一种间断式预制架空绝热管及其制造方法。

背景技术

随着环境问题日益严峻,能源领域对节能减排要求越来越高,热电厂和与之相配套的热网建设规模发展很快,对热网绝热技术的要求也越来越高。从而传统绝热技术的弊端逐渐暴露,成品绝热管的研制与应用越来越受到世界各国的普遍重视。

就蒸汽管道绝热技术而言,目前的预制绝热管结构概括起来有三种:全软质绝热结构、全硬质绝热结构、硬质-软质复合型绝热结构。但根据本发明人在实践过程中发现,上述成品绝热管在面对支撑、绝热、加工等问题的考验下也都表现出各自的不足之处,如:采用全软质绝热材料绝热结构存在支撑难的问题,管托位置的软质绝热材料容易被压扁,造成该处绝热失效,管道安装高度难以保证;采用全硬质绝热结构造价高、荷载重,对管托及基础结构强度要求高,且绝热效果一般;采用硬质+软质绝热结构不易加工,在软质绝热材料外直接发泡硬质聚氨酯,发泡料会将内部软质材料挤压变形,造成绝热厚度无法保证等等,上述问题均暴露出成品绝热管在设计、加工、安装等环节还存在可优化的空间。

鉴于现有成品绝热管技术暴露出的问题,亟需本领域技术人员开发出支撑功能可靠、绝热效果好、易加工的新型间断式预制架空绝热管,对于工业化应用具有重要的意义。

发明内容

为解决上述技术问题,本发明的目的在于提供一种间断式预制架空绝热管及其制造方法,结合硬质绝热段和软质绝热段沿芯管长度方向交错布置的结构设计,能够达到承受热网运行载荷兼顾绝热功能,以利用绝热管自身的硬质绝热段与管托相衔接,支撑强度高,为热力管网的长期运行提供强有力的安全保障;且软质绝热段具有优良的绝热性能,其导热系数低,重量轻,将显著减少热力管网的能量损耗,同时整体结构设计具有很好的结构强度,将其应用在预制架空蒸汽输送领域,实现整条管网安全稳定,高效节能,具有很好的应用前景及推广使用价值。

本发明采用的技术方案如下:

一种间断式预制架空绝热管,包括芯管、依次套设在芯管外侧的内衬层和外护管,以及设置在内衬层和外护管之间的多段硬质绝热段和多段软质绝热段,所述硬质绝热段和软质绝热段包裹于内衬层外侧,并沿芯管长度方向呈交错布置,且硬质绝热段和软质绝热段之间通过绝热材料实现错缝搭接;在所述外护管内侧设置有呈一体式的有机绝热层,有机绝热层用于将其内部的硬质绝热段和软质绝热段紧紧包裹在一起。

本技术方案中提供的硬质绝热段、软质绝热段分别是由多层绝热材料复合而成,其中硬质绝热段具有承受热网运行载荷兼顾绝热的功能,软质绝热段导热系数低,重量轻,其主要利用绝热性能进行绝热,防止热量散失,两段硬质绝热段之间的距离由跨距计算得出;而硬质绝热段和软质绝热段之间通过绝热材料实现错缝搭接,其绝热材料错缝搭接是指在绝热层连接处将绝热层材料切削成相互配合的倾斜结构,以叠层搭接在一起;此处错缝搭接相当于为芯管的受热膨胀预留了伸缩缝,延长了热量传递路径,有效减少热损失;同时在硬质绝热段和软质绝热段外侧设置的一体式的有机绝热层,可有效使得绝热管具有很好的整体结构稳定性,结构设计制作简单,经济性强,便于工业化应用。

作为优选,所述内衬层采用的材质为硅酸铝针刺毯,其具有很好的绝热性及耐高温性;且在内衬层的外侧套设有内衬反射层,内衬反射层采用的材质为铝箔玻纤布,且具有铝箔一面朝向内侧芯管,能有效减少热辐射,减少热量损失。

作为优选,所述硬质绝热段包括至少一层硬质绝热层和包裹于硬质绝热层外侧的硬质反射层,硬质绝热层采用的材质为硅酸钙隔热瓦块,以使绝热管在安装时,通过绝热管的硬质绝热段安装在管托上。相邻两段所述硬质绝热段的间距根据设计条件提前确定,且硬质绝热段是间断式预制架空绝热管的专用支撑结构,本技术方案中的硬质绝热层由硅酸钙隔热瓦块做绝热材料,硅酸钙隔热瓦块的密度为200±20kg/m

作为优选,所述软质绝热段包括至少一层软质绝热层和包裹于软质绝热层外侧的软质反射层,所述软质绝热层采用的材质为硅酸铝针刺毯和/或玻璃棉。本技术方案中的硅酸铝针刺毯的密度为128±10kg/m

作为优选,所述软质绝热层的材质根据所述芯管内的介质温度确定,当芯管内介质的温度大于300℃时,所述软质绝热层采用的材质为硅酸铝针刺毯;当芯管内介质的温度小于或等于300℃时,所述软质绝热层采用的材质为玻璃棉。

作为优选,所述软质绝热段还包括夹克层,所述夹克层呈圆筒状且采用金属材质,并包裹在最外层的软质反射层外侧,以使所述夹克层的外径与所述硬质绝热段的外径相同。

作为优选,夹克层选用白铁皮卷制的圆筒结构,其设置在软质绝热段的最外层,其沿芯管的轴向搭接缝和径向搭接缝搭接处均用铆钉锚固,且在夹克层与硬质绝热段之间有搭接,搭接长度不小于5cm;由此软质绝热段利用夹克层具有一定的结构刚度,能够在有机绝热层发泡过程中将发泡料与软质绝热层材料隔开,以保护软质材料不受聚氨酯发泡冲力的影响,保证软质绝热段的圆整度及厚度。

作为优选,在所述硬质绝热段和软质绝热段外侧均匀设置有环向支撑结构,且所述有机绝热层的发泡料采用的材质为硬质聚氨酯泡沫;以使环向支撑结构与所述有机绝热层的发泡料在外护管内浇筑在一起。本技术方案中环向支撑结构是由高密度聚氨酯切割加工而成,通过与有机绝热层的发泡料浇筑在一起,以使整个绝热管具有很好的整体结构强度且兼顾其绝热效果,该结构设计巧妙合理,可有效保证有机绝热层不偏心,不塌陷。

作为优选,所述外护管采用螺旋风管,本技术方案中螺旋风管由镀锌铁皮、薄铝板或不锈钢板等金属薄板经过机械咬合而成,尺寸精度高,结构刚度好,接口咬合处紧实不透水,能有效保护内部绝热结构不受外力的干扰,不容易变形及塌陷,从而使得管网后期维护费用大大降低。

一种间断式预制架空绝热管的制造方法,包括如下步骤:

步骤1,对芯管进行表面处理,去除毛刺、灰尘;

步骤2,在芯管外侧包裹内衬层:将内衬层材料困扎在芯管(1)外表面,以使相邻两段内衬层材料采用错缝搭接;

步骤3,交错布置硬质绝热段和软质绝热段,硬质绝热段和软质绝热段之间通过绝热材料错缝搭接;

步骤4,套装外护管:在软质绝热段和硬质绝热段的外侧,沿所述芯管的长度方向间隔设置环向支撑结构;利用穿线套管设备将外护管套装固定在预制绝热管的外侧,将外护管两端用热塑套固定,并保证外护管与其内侧的软质绝热段与硬质绝热段之间形成空间腔体;

步骤5,发泡有机绝热层:将制作有机绝热层的发泡料注入外护管与其内侧的软质绝热段与硬质绝热段之间形成空间腔体内,注料结束后将注料口封闭;待发泡料熟化后将绝热管两端进行表面处理,即完成绝热管的制作。

更具体的,一种间断式预制架空绝热管的制造方法,该制造方法包括以下步骤:

步骤1,对芯管进行表面处理,去除毛刺、灰尘;

步骤2,在芯管外侧依次包裹内衬层和内衬反射层:将内衬层材料困扎在芯管外表面,以使相邻两段内衬层材料采用错缝搭接,在内衬层外侧包裹内衬反射层,以使内衬反射层具有反射材料的一面朝向芯管一侧,并捆扎在年内衬层上;

步骤3,制作硬质绝热段:硬质绝热段包括至少一层硬质绝热层和硬质反射层,硬质绝热层沿径向分割成至少有两瓣硬质绝热层材料拼接而成的圆筒状;将硬质反射层包裹于硬质绝热层外侧,并捆扎在硬质绝热层上;

步骤4,制作软质绝热段:软质绝热段包括至少一层软质绝热层和软质反射层以及夹克层,在相邻两段硬质绝热段之间的内衬反射层上包裹软质绝热层,在每层软质绝热层外侧包裹软质反射层,在最外层软质反射层外侧包裹夹克层,夹克层采用金属管制成,同时保证夹克层的外径与硬质保护段的外径相同;

步骤5,套装外护管:在软质绝热段和硬质绝热段的外侧,沿所述芯管的长度方向间隔设置一组环向支撑结构;利用穿线套管设备将外护管套装固定在预制绝热管的外侧,将外护管两端用热塑套固定,并保证外护管与其内侧的软质绝热段与硬质绝热段之间形成空间腔体;

步骤6,发泡有机绝热层:将制作有机绝热层的发泡料注入外护管与其内侧的软质绝热段与硬质绝热段之间形成空间腔体内,注料结束后将注料口封闭;待发泡料熟化后将绝热管两端进行表面处理,即完成绝热管的制作。

作为优选,上述技术方案中各绝热层材料均采用错缝搭接进行包裹,其绝热材料搭接处的边缘轮廓切削成≤45°,且叠层搭接的宽度不小于5cm。

作为优选,上述技术方案中软质绝热段和硬质绝热段中各种绝热材料及软质反射层和硬质反射层均用钢带分层捆扎,其捆扎间距不大于30cm。

作为优选,所述有机绝热层的发泡料采用硬质聚氨酯泡沫,其密度为60±5kg/m

作为优选,所述有机绝热层在发泡过程中,其发泡料的温度控制在25±2℃范围内。本技术方案对有机绝热层的发泡料温度进行严格控制,根据发明人发现,其发泡原料温度太低,原料化学反应慢,泡体的成型固化时间长,影响绝热管加工效率;相反,温度太高,原料反应速度快,泡体的成型固化时间短,料液来不及在套管内流动就已经固化,造成局部空壳,由此经发明人在实践过程中严格控制分析得到,要制备出性能优异的聚氨酯泡沫,应将原料温度控制在25±2℃范围内。

如上所述,本发明相对于现有技术至少具有如下有益果:

1.本发明绝热管结合硬质绝热段和软质绝热段沿芯管长度方向交错布置的结构设计,以利用绝热管自身的硬质绝热段具有较好的支撑强度,使其与管托相衔接,为热力管网的长期运行提供强有力的安全保障,能够达到承受热网运行载荷兼顾绝热功能的效果;同时利用软质绝热段具有优良的绝热性能,其导热系数低,重量轻,将显著减少热力管网的能量损耗。

2.本发明硬质绝热段采用至少一层硬质绝热层和包裹于硬质绝热层外侧的硬质反射层结合设计而成,其硬质绝热层和硬质反射层采用现有材质精心设计,以使硬质绝热段用于承受热网运行载荷兼顾绝热功能;且材料方便获得,具有很好的经济性,在现场安装时,可有效利用硬质绝热段的设计将其坐落于管托之上,起到良好的支撑作用,软质绝热段与管托位置避开,有效保护了软质绝热段。

3.本发明软质绝热段采用至少一层软质绝热层和包裹于软质绝热层外侧的软质反射层及夹克层结合设计,其软质绝热层的材质根据芯管内介质温度精心选材,综合考虑材料的绝热效果、材料成本及材料的重量,且各绝热材料反射层的布置均能有效减少热辐射,减少热量损失;如此保证软质绝热段具有优良的绝热性能,且经济性好,重量轻,将显著减少热力管网的能量损耗及制作成本。

4.本发明在软质绝热段外侧设置夹克层,且夹克层的外径与硬质绝热段的外径相同,如利用夹克层具有一定的结构刚度,能够在有机绝热层发泡过程中将发泡料与软质绝热层材料隔开,以保护软质材料不受聚氨酯发泡冲力的影响,保证软质绝热段的圆整度及厚度。

5.本发明在硬质绝热段和软质绝热段外均匀设置有环向支撑结构,其与有机绝热层的发泡料在外护管内浇筑在一起,以使整个绝热管具有很好的整体结构强度且兼顾其绝热效果,该结构设计巧妙合理,可有效保证有机绝热层不偏心,不塌陷。

6.本发明绝热管有机绝热层及外护管使得绝热管整体结构设计具有很好的结构强度,且有机绝热层呈一体式结构设计,并采用硬质聚氨酯泡沫制成,具有优良的绝热性能,以使将其内部的硬质绝热段和软质绝热段紧紧包裹在一起,具有很好的结构强度的同时具有很好的绝热效果。

7.本发明绝热管制作工艺简单,加工方便,且材料方便获得,具有很好的经济性;其制作而成的绝热管自身具有很好的结构强度及绝热效果,将其应用在预制架空蒸汽输送领域,实现整条管网安全稳定,高效节能,具有很好的应用前景及推广使用价值。

附图说明

本发明将通过具体实施例并参照附图的方式说明,其中

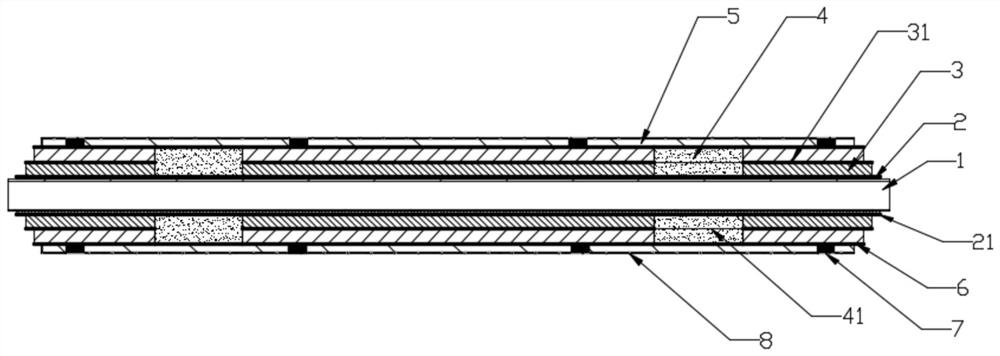

图1是本发明实施例间断式预制架空绝热管的结构示意图;

图2是本发明实施例中硬质绝热段的结构示意图;

图3是本发明实施例中软质绝热段的结构示意图;

图4是本发明实施例中环向支撑结构的布置示意图;

图5是本发明实施例中硅酸钙瓦块的结构示意图;

图6是本发明实施例中硅酸钙瓦块拼装的结构示意图;

图7是本发明实施例制作好后的间断式预制架空绝热管示意图;

附图标记说明:1-芯管;2-内衬层;21-内衬反射层;3-软质绝热层;31-软质反射层;4-硬质绝热层;40-硅酸钙隔热瓦块;41-硬质反射层;5-有机绝热层;6-夹克层;7-环向支撑结构;8-外护管。

具体实施方式

本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

本说明书(包括任何附加权利要求、摘要)中公开的任一特征,除非特别叙述,均可被其他等效或具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

实施例整体结构示意图如图1所示:本实施例提供了一种间断式预制架空绝热管,包括芯管1、依次套设在芯管1外侧的内衬层2和外护管8,以及设置在内衬层2和外护管8之间的多段硬质绝热段和多段软质绝热段,本实施例以提供两段硬质绝热段和三段软质绝热段为例;硬质绝热段和软质绝热段包裹于内衬层2外侧,并沿芯管1长度方向呈交错布置,每段硬质绝热段的长度约1m,两硬质绝热段之间的距离由跨距计算得出;且硬质绝热段和软质绝热段之间通过绝热材料实现错缝搭接;在外护管8内侧设置有呈一体式的有机绝热层5,有机绝热层5用于将其内部的硬质绝热段和软质绝热段紧紧包裹在一起。

具体地,本实施例内衬层2采用的绝热材质为硅酸铝针刺毯,其具有很好的绝热性及耐高温性,且在内衬层2的外侧套设有一内衬反射层21,内衬反射层21采用的材质为铝箔玻纤布,且具有铝箔一面朝向内侧芯管1,如此能有效减少热辐射,减少热量损失。

如图2所示,硬质绝热段包括至少一层硬质绝热层4和包裹于硬质绝热层4外侧的硬质反射层41,本实施例以提供硬质绝热段包括依次包裹的两层硬质绝热层4和分别包裹于每层硬质绝热层4外侧的硬质反射层41为例,具体地,硬质绝热层4采用的材质为硅酸钙隔热瓦块40,以使绝热管在安装时,通过绝热管的硬质绝热段安装在管托上,起到良好的支撑作用,软质绝热段与管托位置避开,有效保护了软质绝热段。相邻两段硬质绝热段的间距根据设计条件提前确定,且硬质绝热段是间断式预制架空绝热管的专用支撑结构,本实施例中的硬质绝热层4由硅酸钙隔热瓦块40做绝热材料,硅酸钙隔热瓦块40的密度为200±20kg/m

如图3所示,软质绝热段包括至少一层软质绝热层3和包裹于软质绝热层3外侧的软质反射层31,本实施例软质绝热段包括依次包裹的两层软质绝热层3和分别包裹于每层软质绝热层3外侧的软质反射层31为例,软质绝热层3采用的材质为硅酸铝针刺毯和/或玻璃棉,具体地,软质绝热层3的材质根据所述芯管1内的介质温度确定,当芯管1内介质的温度大于300℃时,软质绝热层3采用的材质为硅酸铝针刺毯;当芯管1内介质的温度小于或等于300℃时,软质绝热层3采用的材质为玻璃棉,本实施例以提供软质绝热层3采用的绝热材质为耐高温玻璃棉为例,其每层耐高温玻璃棉厚度约为40mm,在每层玻璃棉外侧军包裹一层软质反射层31,作为本实施例的优选,软质反射层31的材质具体采用的材质为铝箔玻纤布,同理具有铝箔一面朝向内侧芯管1,用于减少热辐射,减少热量损失。为使得软质绝热段具有优良的绝热性能,本实施例中的硅酸铝针刺毯的密度为128±10kg/m

作为本实施例的优选,本实施例提供的软质绝热段还包括夹克层6,夹克层6呈圆筒状且采用具有一定刚度的金属材质,作为优选,夹克层6选用白铁皮卷制的圆筒结构,其设置在软质绝热段的最外层,其沿芯管1的轴向搭接缝和径向搭接缝搭接处均用铆钉锚固,且在夹克层6与硬质绝热段的最外侧硬质反射层41之间有错缝搭接,错缝搭接长度不小于5cm;由此软质绝热段利用夹克层6具有一定的结构刚度,能够在有机绝热层5发泡过程中将发泡料与软质绝热层3材料隔开,以保护软质材料不受聚氨酯发泡冲力的影响,保证软质绝热段的圆整度及厚度。

如图4所示,在硬质绝热段和软质绝热段外侧均匀设置有环向支撑结构7,本实施例采用的环向支撑结构7是由高密度聚氨酯切割加工而成,绕硬质绝热段最外层的硬质反射层41径向包裹支撑固定,绕软质绝热段最外层的夹克层6径向包裹支撑固定;且环向支撑结构7位于外护管8与其内侧的软质绝热段与硬质绝热段之间形成空间腔体内,在有机绝热层5发泡过程中,以使环向支撑结构7与有机绝热层5的发泡料在外护管8内浇筑在一起,从而整个绝热管具有很好的整体结构强度且兼顾其绝热效果,该结构设计巧妙合理,可有效保证有机绝热层5不偏心,不塌陷。作为优选,有机绝热层5的发泡料采用的材质为硬质聚氨酯泡沫,硬质聚氨酯泡沫能够将内部绝热结构紧紧包裹,使得该预制绝热管具有一定的整体强度。

进一步地,本实施例采用的外护管8具体采用螺旋风管,由镀锌铁皮、薄铝板或不锈钢板等金属薄板经过机械咬合而成,尺寸精度高,结构刚度好,接口咬合处紧实不透水,能有效保护内部绝热结构不受外力的干扰,不容易变形及塌陷,从而使得管网后期维护费用大大降低;如此绝热管有机绝热层5及外护管8使得绝热管整体结构设计具有很好的结构强度,且有机绝热层5呈一体式结构设计,并采用硬质聚氨酯泡沫制成,具有优良的绝热性能。

另一方面,图7示出了本发明实施例制作好后的间断式预制架空绝热管示意图,根据本发明,本实施例还提供有一种间断式预制架空绝热管的制造方法,该制造方法具体包括以下步骤:

步骤1,对芯管1进行表面处理,去除毛刺、灰尘;

步骤2,在芯管1外侧依次包裹内衬层2和内衬反射层21:将内衬层2材料硅酸铝针刺毯裁好,用镀锌钢带将其困扎在芯管1外表面,具体每隔25cm扎一道钢带,以使相邻两段内衬层2材料采用错缝搭接进行包裹,且搭接处的边缘轮廓切削成45°,且叠层搭接的宽度不小于5cm;在内衬层2外侧包裹内衬反射层21铝箔玻纤布,以使内衬反射层21具有反射材料的一面朝向芯管1一侧,并用镀锌钢带捆扎在内衬层2上,内衬反射层21捆扎要求与内衬层2的困扎要求相同;

步骤3,制作硬质绝热段:硬质绝热段包括两层硬质绝热层4和硬质反射层41,硬质绝热层4沿径向分割成至少有两瓣硬质绝热层4材料拼接而成的圆筒状,如图5和图6所示,本实施例以提供硬质绝热层4沿径向分割成三瓣硅酸钙隔热瓦块40拼接而成的圆筒状,将硬质反射层41铝箔玻纤布包裹于硬质绝热层4外侧,并用镀锌钢带捆扎在硬质绝热层4上,捆扎间距不大于25cm,硬质反射层41覆盖于硅酸钙隔热瓦块40的搭接缝;且硬质绝热层4材料沿芯管1的轴向搭接缝及沿芯管1的径向搭接缝与其内侧的内衬反射层21材料搭接缝和其外侧的硬质反射层41搭接缝错开,每段硬质绝热层4段的长度约为1m;

步骤4,制作软质绝热段:软质绝热段包括两层软质绝热层3和软质反射层31以及夹克层6,在相邻两段硬质绝热段之间的内衬反射层21上包裹软质绝热层3玻璃棉,在每层软质绝热层3外侧包裹软质反射层31铝箔玻纤布,在最外层软质反射层31外侧包裹夹克层6,夹克层6采用白铁皮卷制而成的金属管,同时保证夹克层6的外径与硬质保护段的外径相同;

步骤5,套装外护管8:在软质绝热段和硬质绝热段的外侧,沿芯管1的长度方向间隔1m的距离设置一组环向支撑结构7;利用穿线套管设备将外护管8套装固定在预制绝热管的外侧,将外护管8两端用热塑套固定,并保证外护管8与其内侧的软质绝热段与硬质绝热段之间形成空间腔体;

步骤6,发泡有机绝热层5:将制作有机绝热层5的发泡料从位于外护管8长度方向的中部注入外护管8与其内侧的软质绝热段与硬质绝热段之间形成空间腔体内,控制泡体密度在60±5kg/m

本实施例中各绝热材料沿芯管1的轴向搭接缝应避开以芯管1的中心轴所在的竖直面为基准面,以芯管1上方基准面两侧30°夹角范围内的布置空间。

作为本实施例制造方法的优选,本实施例选用的有机绝热层5的发泡料采用硬质聚氨酯泡沫,其密度为60±5kg/m

进一步地,有机绝热层5的使用温度不大于120℃,具体通过调整软质绝热段和硬质绝热段的绝热厚度,以便将温度降低到有机绝热层5可接受的范围。

进一步地,有机绝热层5在发泡过程中,其发泡料的温度控制在25±2℃范围内。本实施例对有机绝热层5的发泡料温度进行严格控制,根据发明人发现,其发泡原料温度太低,原料化学反应慢,泡体的成型固化时间长,影响绝热管加工效率;相反,温度太高,原料反应速度快,泡体的成型固化时间短,料液来不及在套管内流动就已经固化,造成局部空壳,由此经发明人在实践过程中严格控制分析得到,要制备出性能优异的聚氨酯泡沫,应将原料温度控制在25±2℃范围内。

综上所述,本发明间断式预制架空绝热管,其制作工艺简单,加工方便,制作成本低;完成制备的绝热管利用绝热管自身的硬质绝热段具有较好的支撑强度,可为热力管网的长期运行提供强有力的安全保障,而引入的夹克层6能有效保护内部软质绝热段材料不受发泡的冲击,保证软质绝热层3的圆整性;同时利用软质绝热段具有优良的绝热性能,其导热系数低,重量轻,将显著减少热力管网的能量损耗,如此能够达到承受热网运行载荷兼顾绝热功能的效果,将其应用在预制架空蒸汽输送领域,实现整条管网安全稳定,高效节能,具有很好的应用前景及推广使用价值,适合推广应用。

本发明并不局限于前述的具体实施方式。本发明扩展到任何在本说明书中披露的新特征或任何新的组合,以及披露的任一新的方法或过程的步骤或任何新的组合。

- 一种间断式预制架空绝热管及其制造方法

- 一种间断式预制架空绝热管