一种减振弹簧支座

文献发布时间:2023-06-19 10:16:30

技术领域

本发明涉及一种支座,具体的说是涉及一种减振弹簧支座。

背景技术

在振动较大的结构当中,往往会采取一些减振措施,以此来减少振动对结构本身的精度和寿命所产生的不利影响。目前,普遍采用的减振装置,结构复杂、体积大且拆装不便。

发明内容

针对背景技术中的问题,本发明的目的在于提供一种操作简单、安拆方便、体积小巧、减振效果佳的减振弹簧支座。

为实现上述目的,本发明采取的技术方案为:

一种减振弹簧支座,包含耐磨环、活塞组件、支座底板、内六角螺栓、钢杯、碟形弹簧及压缩弹簧,使用时,所述耐磨环嵌设在所述活塞组件顶部,并套设在所述钢杯的外围,所述活塞组件底部嵌设在所述支座底板的盆腔中,并支承在所述碟形弹簧上,所述碟形弹簧支承在所述支座底板的盆腔内底壁上,所述内六角螺栓一端嵌设固定在所述钢杯中,另一端穿过钢杯与所述活塞组件的盆腔底相螺纹配合连接,所述钢杯一部分穿设在所述耐磨环中,另一部分穿设在所述活塞组件的盆腔中,所述压缩弹簧设置在所述活塞组件的盆腔中,并套设在所述内六角螺栓的螺杆外围,且压缩弹簧一端与所述钢杯的盆腔底相抵接,另一端与所述活塞组件的盆腔底相抵接。

进一步,在所述活塞组件与所述支座底板相接触部分的外周上还嵌设有一个密封圈。

进一步,所述碟形弹簧的数量有若干个,且呈层叠设置在所述支座底板的盆腔中。

进一步,所述钢杯的外杯壁分别与所述耐磨环的内环壁及所述活塞组件的盆腔内侧壁相贴合。

进一步,在所述活塞组件的顶部设置有一个用于安装所述耐磨环的环形槽,在所述活塞组件的盆腔内底壁向上凸设有一个第一凸台,在所述第一凸台的中部还开设有一个用于与所述内六角螺栓相螺纹配合的内螺纹孔;使用时,所述第一凸台伸入到所述压缩弹簧的下部中。

进一步,在所述钢杯的盆腔内底壁向下凸设有一个第二凸台,在所述第二凸台的中部还开设有一个用于嵌设所述内六角螺栓的沉头孔,且所述沉头孔贯穿所述钢杯的盆腔底壁及第二凸台;使用时,所述第二凸台伸入到所述压缩弹簧的上部中。

进一步,在所述活塞组件外壁的下部开设有一个用于安装所述密封圈的密封圈凹槽。

本发明提供的一种减振弹簧支座的工作原理是:利用压缩弹簧与碟形弹簧的共同配合,起到缓冲吸震的作用,以小变形来承受大荷载。

与现有技术相比,本发明的优点是:结构简单、操作方便、安拆便捷,体积小巧,减振效果好,广泛适合于轴向空间要求小的场合。

附图说明

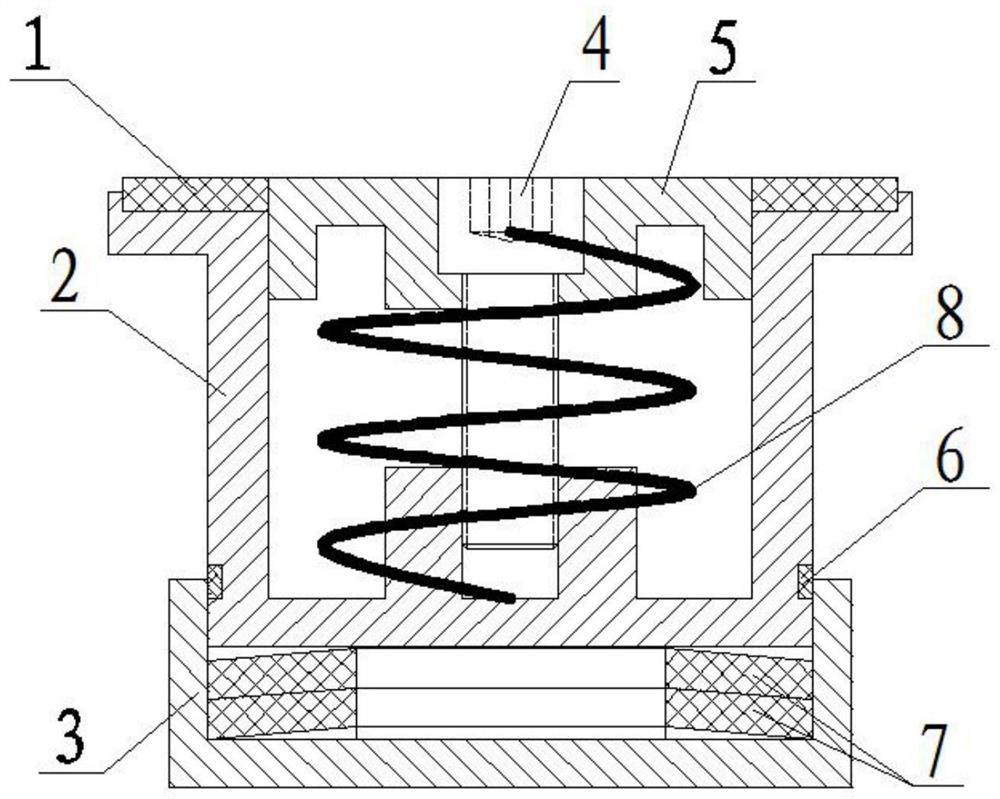

图1为压缩弹簧处于安装状态时减振弹簧支座的结构示意图;

图2为压缩弹簧处于工作状态时减振弹簧支座的结构示意图;

图3为压缩弹簧处于伸展状态(自由状态)时减振弹簧支座的结构示意图;

图4为本发明减振弹簧支座的平面分解图;

附图标记说明:1、耐磨环;2、活塞组件;2.1、环形槽;2.2、第一凸台;2.3、内螺纹孔;2.4、密封圈凹槽;3、支座底板;4、内六角螺栓;5、钢杯;5.1、第二凸台;5.2、沉头孔;6、密封圈;7、碟形弹簧;8、压缩弹簧。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合附图和具体实施方式,进一步阐述本发明是如何实施的。

参阅图1至图4所示,本发明提供的一种减振弹簧支座,包含耐磨环1、活塞组件2、支座底板3、内六角螺栓4、钢杯5、碟形弹簧7及压缩弹簧8;使用时,耐磨环1嵌设在活塞组件2顶部,并套设在钢杯5的外围,活塞组件2底部嵌设在支座底板3的盆腔中,并支承在碟形弹簧7上,碟形弹簧7支承在支座底板3的盆腔内底壁上,内六角螺栓4一端嵌设固定在钢杯5中,另一端穿过钢杯5与活塞组件2的盆腔底相螺纹配合连接,钢杯5一部分穿设在耐磨环1中,另一部分穿设在活塞组件2的盆腔中,压缩弹簧8设置在活塞组件2的盆腔中,并套设在内六角螺栓4的螺杆外围,且压缩弹簧8一端与钢杯5的盆腔底相抵接,另一端与活塞组件2的盆腔底相抵接。

具体的说,在活塞组件2与支座底板3相接触部分的外周上还嵌设有一个密封圈6。

具体的说,碟形弹簧7的数量有若干个,且呈层叠设置在支座底板3的盆腔中。

具体的说,钢杯5的外杯壁分别与耐磨环1的内环壁及活塞组件2的盆腔内侧壁相贴合。

具体的说,参阅图4所示,在活塞组件2的顶部设置有一个用于安装耐磨环1的环形槽2.1,在活塞组件2外壁的下部开设有一个用于安装密封圈6的密封圈凹槽2.4,在活塞组件2的盆腔内底壁向上凸设有一个第一凸台2.2,在第一凸台2.2的中部还开设有一个用于与内六角螺栓4相螺纹配合的内螺纹孔2.3;使用时,第一凸台2.2伸入到压缩弹簧8的下部中。

具体的说,参阅图4所示,在钢杯5的盆腔内底壁向下凸设有一个第二凸台5.1,在第二凸台5.1的中部还开设有一个用于嵌设内六角螺栓4的沉头孔5.2,且沉头孔5.2贯穿钢杯5的盆腔底及第二凸台5.1;使用时,第二凸台5.1伸入到压缩弹簧8的上部中。

本发明减振弹簧支座的安装过程如下:首先,根据设计需要将相应数量的碟形弹簧7层叠安装在支座底板3的盆腔中,接着将活塞组件2放置到支座底板3的盆腔中并支承在碟形弹簧7的上部,然后将耐磨环1安装到活塞组件2的顶部,再然后将压缩弹簧8放入到活塞组件2的盆腔中,接着再将钢杯5穿过耐磨环1套设在压缩弹簧8上,并向下施加竖向压力,直到钢杯5的上平面被压制到与耐磨环1的上平面平齐时,拧入内六角螺栓4,使钢杯5与活塞组件2预紧,此时的减振弹簧支座处在安装准备状态(参阅图1所示)。

本发明减振弹簧支座的工作过程如下:首先,根据实际需要,拧开内六角螺栓4,使钢杯5上升一定高度,且内六角螺栓4不完全脱离内螺纹孔2.3,此时钢杯5凸出活塞组件2顶部(参阅图2所示),然后再将被支承构件放置到该减振弹簧支座上,使得钢杯5的顶部与被支承构件底面相接触;当被支承构件上面被重物压制时,利用减振弹簧支座的压缩弹簧8及碟形弹簧7来承受重物施加到被支承构件上的竖向荷载,并起到很好的吸振缓冲作用。

最后说明,以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种新型弹簧阻尼减隔振支座

- 一种环形弹簧减振支座