多边形自绞式气吹微缆及其生产方法

文献发布时间:2023-06-19 10:27:30

技术领域

本发明涉及线缆领域,具体涉及一种多边形自绞式气吹微缆及其生产方法。

背景技术

层绞式气吹微缆是通过高压气流敷设的一种微型光缆,具有重量轻、芯数大,结构小,纤密度高,主要敷设在通信管道中。层绞式微缆通常是若干个松套填充式束管正反向SZ绞合在加强件四周,通过扎纱固定,形成缆芯,缆芯外挤制0.5mm左右护套,在护套表面留下绞合的纹路,形成多芯数的气吹微缆。

发明内容

本发明要解决的技术问题是提供一种多边形自绞式气吹微缆及其生产方法,中间不需要加强件,就能形成稳定的缆芯结构,而且,不需要额外增加其他加强件,也能满足气吹微缆拉伸性能的需求。

为了解决上述技术问题,本发明提供了一种多边形自绞式气吹微缆,包括:缆芯、阻水物和护套;其中,所述缆芯由多根紧套光纤单元作为子单元,按照一定的节距单向自绞后形成;所述多根紧套光纤单元的间隙填充所述阻水物;在所述缆芯外部挤制形成所述护套,所述护套包裹所述缆芯,护套外表面留下的缆芯的槽或者纹路作为气吹时需要的导气槽。

在其中一个实施例中,所述紧套光纤单元由12根光纤组成,所述12根光纤互相平行,所述12根光纤通过树脂固化固定在一起。

在其中一个实施例中,所述光纤由内而外依次包括单掺锗二氧化硅芯层、隔断层、单掺氟二氧化硅光学包层及外包层,所述隔断层用于防止单掺锗二氧化硅芯层中锗和单掺氟二氧化硅光学包层中氟相互扩散;其中所述单掺氟二氧化硅光学包层分为三层,从内到外依次为浅掺氟层、主掺氟层及辅掺氟层,所述浅掺氟层及辅掺氟层的折射率均大于所述主掺氟层的折射率。

在其中一个实施例中,所述隔断层、所述浅掺氟层、所述主掺氟层及所述辅掺氟层中相邻的每两层之间的折射率渐变变化,并控制每1μm内的折射率变化为0.03%~0.05%。

在其中一个实施例中,所述单掺锗二氧化硅芯层的折射率为0.35%~0.45%,所述单掺锗二氧化硅芯层的半径为4.0μm~4.5μm;所述隔断层的相对折射率为-0.01%~0.01%,其厚度为1.5μm~2μm;所述浅掺氟层的折射率为-0.04%~-0.07%,厚度为2.5μm~4.2μm。

在其中一个实施例中,所述主掺氟层折射率为-0.08%~-0.15%,所述主掺氟层厚度为5μm~8.5μm;所述辅掺氟层的折射率为-0.01%~-0.07%,厚度为2.5~4.2μm;所述外包层为光纤的保护层,所述外包层的折射率为0~0.005%,其厚度为41.1μm~49.0μm。

在其中一个实施例中,所述阻水物是阻水纱,所述阻水纱由超吸水纤维长丝、涤纶材料和高分子化合物纺织而成;所述超吸水纤维的含量为50%,所述涤纶的含量为30%,所述高分子化合物的含量为20%。

在其中一个实施例中,所述超吸水纤维上均匀附着高倍率吸水树脂;所述高倍率吸水树脂可以是聚丙烯酰胺、聚丙烯酸酯、聚丙烯酸盐、改性纤维素中的任意一种或其共聚物;所述高分子化合物为氟碳基或硅烷基高分子化合物。

在其中一个实施例中,所述护套是阻燃护套,所述护套由下列重量份的原料制备制成:低密度聚乙烯50-55、EVA树脂13-15、尼龙69-12、氢氧化镁14-16、亚甲基双萘磺酸钠0.6-0.8、钛酸酯偶联剂1021.3-2、有机硅5-8、有机蒙脱土3-5、醋酸乙烯酯2-4、黄土粉3-4、硼酸铝晶须2-3、氢化霍霍巴油4-5、月桂酸锌3-4、去离子水适量。

基于同样的发明构思,本发明还提供一种所述的多边形自绞式气吹微缆的生产方法,包括:先把多根光纤制成紧套光纤单元,再把多根紧套光纤单元以一定的绞合节距进行自身绞合,中间不需要加强件,在缆芯外挤塑较薄厚度的护套把各紧套光纤单元紧密地捆在一起,护套表面会留下缆芯的槽或者纹路作为气吹时需要的导气槽,同时多根紧套光纤单元绞合一个整体,间隙中用阻水纱填充。

本发明的有益效果:

用12芯一束的CFU光纤单元作为子单元,按照一定的节距单向自绞后,缆芯不需要扎纱,就稳定形成近似六边形或者多边形的缆芯,再在缆芯外挤制较薄的护套,护套外表面留下缆芯绞合后规律的纹路(由于护套较薄,通常在0.5mm左右,外表面的纹路和内表面相同或者相似),作为气吹敷设时浮起缆芯的导气槽;光缆中的光纤既是传递信号的媒介,也能作为光缆的抗拉元件。

附图说明

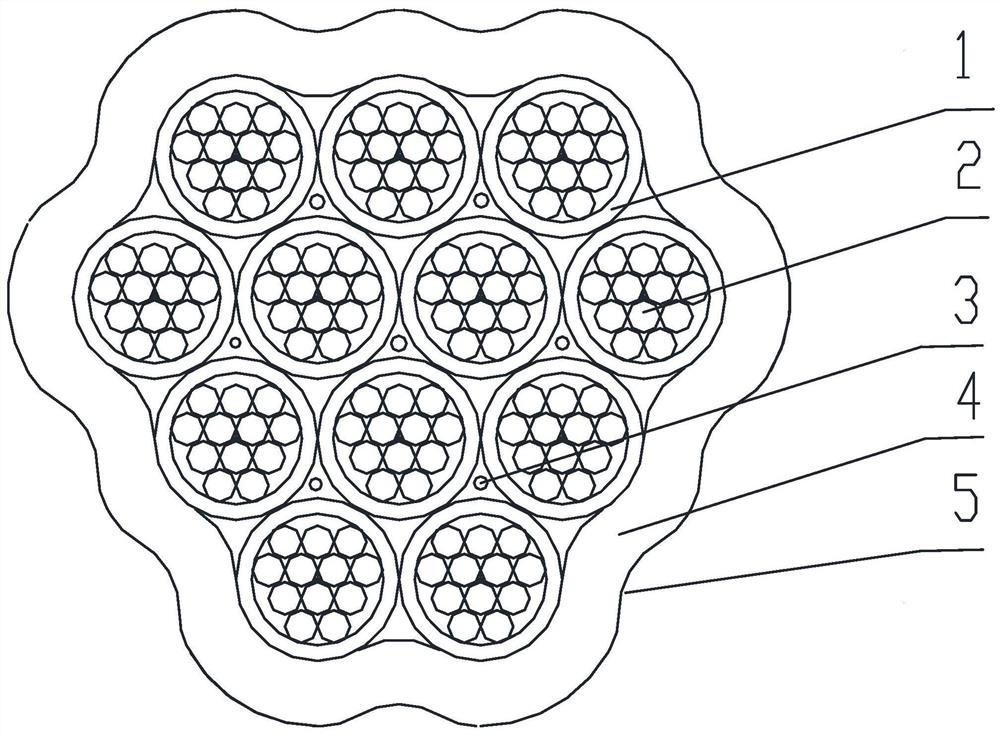

图1是本发明多边形自绞式气吹微缆的结构示意图。

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参阅图1,一种多边形自绞式气吹微缆,包括:缆芯、阻水物3和护套4;其中,所述缆芯由多根紧套光纤单元1作为子单元,按照一定的节距单向自绞后形成;所述多根紧套光纤单元的间隙填充所述阻水物;在所述缆芯外部挤制形成所述护套,所述护套包裹所述缆芯,护套外表面留下的缆芯的槽和/或者纹路5作为气吹时需要的导气槽。

具体地,所述紧套光纤单元由12根光纤2组成,所述12根光纤互相平行,所述12根光纤通过树脂固化固定在一起。

具体地,所述光纤由内而外依次包括单掺锗二氧化硅芯层、隔断层、单掺氟二氧化硅光学包层及外包层,所述隔断层用于防止单掺锗二氧化硅芯层中锗和单掺氟二氧化硅光学包层中氟相互扩散;其中所述单掺氟二氧化硅光学包层分为三层,从内到外依次为浅掺氟层、主掺氟层及辅掺氟层,所述浅掺氟层及辅掺氟层的折射率均大于所述主掺氟层的折射率。

通过隔断层的设置减少了掺杂元素的迁移导致的折射率的抵消,且通过单掺氟二氧化硅光学包层的分层设置,使二氧化硅内掺氟的量在半径方向有一个浓度逐渐变化的过程,这种变化的过程可以使光纤截面粘度沿半径方向呈逐渐变化的趋势,这种结构可以在得到光纤低宏弯损耗的情况下降低光纤应力的产生,得到低损耗低弯曲损耗光纤。

更具体地,所述隔断层、所述浅掺氟层、所述主掺氟层及所述辅掺氟层中相邻的每两层之间的折射率渐变变化,并控制每1μm内的折射率变化为0.03%~0.05%。

更具体地,所述单掺锗二氧化硅芯层的折射率为0.35%~0.45%,所述单掺锗二氧化硅芯层的半径为4.0μm~4.5μm;所述隔断层的相对折射率为-0.01%~0.01%,其厚度为1.5μm~2μm;所述浅掺氟层的折射率为-0.04%~-0.07%,厚度为2.5μm~4.2μm;所述主掺氟层折射率为-0.08%~-0.15%,所述主掺氟层厚度为5μm~8.5μm;所述辅掺氟层的折射率为-0.01%~-0.07%,厚度为2.5~4.2μm;所述外包层为光纤的保护层,所述外包层的折射率为0~0.005%,其厚度为41.1μm~49.0μm。

具体地,所述阻水物是阻水纱,所述阻水纱由超吸水纤维长丝、涤纶材料和高分子化合物纺织而成;所述超吸水纤维的含量为50%,所述涤纶的含量为30%,所述高分子化合物的含量为20%。

更具体地,所述超吸水纤维上均匀附着高倍率吸水树脂;所述高倍率吸水树脂可以是聚丙烯酰胺、聚丙烯酸酯、聚丙烯酸盐、改性纤维素中的任意一种或其共聚物;所述高分子化合物为氟碳基或硅烷基高分子化合物。

本发明实施例的阻水纱吸水膨胀速度快,密封阻水性能好,保证光电缆的安全运行,使用寿命延长。

为了使得微缆具有防火功能,所述护套是阻燃护套,所述护套由下列重量份的原料制备制成:低密度聚乙烯50-55、EVA树脂13-15、尼龙69-12、氢氧化镁14-16、亚甲基双萘磺酸钠0.6-0.8、钛酸酯偶联剂1021.3-2、有机硅5-8、有机蒙脱土3-5、醋酸乙烯酯2-4、黄土粉3-4、硼酸铝晶须2-3、氢化霍霍巴油4-5、月桂酸锌3-4、去离子水适量。采用以上原料制备而成的无卤阻燃护套料具有优良的阻燃环保功能,耐热、隔热性好,耐腐蚀性高,原料来源广泛,制备工艺简单。

基于同样的发明构思,本发明还提供一种所述的多边形自绞式气吹微缆的生产方法,包括:先把多根光纤制成紧套光纤单元,再把多根紧套光纤单元以一定的绞合节距进行自身绞合,中间不需要加强件,在缆芯外挤塑较薄厚度的护套把各紧套光纤单元紧密地捆在一起,护套表面会留下缆芯的槽或者纹路作为气吹时需要的导气槽,同时多根紧套光纤单元绞合一个整体,间隙中用阻水纱填充。

本发明的有益效果:

用12芯一束的紧套光纤单元作为子单元,按照一定的节距单向自绞后,缆芯不需要扎纱,就稳定形成近似六边形或者多边形的缆芯,再在缆芯外挤制较薄的护套,护套外表面留下缆芯绞合后规律的纹路(由于护套较薄,通常在0.5mm左右,外表面的纹路和内表面相同或者相似),作为气吹敷设时浮起缆芯的导气槽;光缆中的光纤既是传递信号的媒介,也能作为光缆的抗拉元件。

本发明的工作原理如下:

如图1所示,先把12根光纤2制成紧套光纤单元(CFU),再把多根紧套光纤单元1以一定的绞合节距进行自身绞合,中间不需要加强件,就能形成稳定的缆芯结构,在缆芯外挤塑较薄厚度的护套,护套表面会留下缆芯的槽或者纹路5作为气吹时需要的导气槽,同时多根紧套光纤单元绞合一个整体,间隙中用阻水纱3填充,不需要扎纱把紧套光纤单元捆在一起,只要在缆芯外面挤制护套把各单元比较紧密地捆在一起,形成规则的六边形或者多边形结构,再配以带有纹路的表面,达到比较好的气吹敷设效果。同时由于紧套光纤单元由12根光纤组成通过树脂固化固定在一起,相对于松套填充式束管,紧套光纤单元里面的光纤可以直接作为加强件,不需要额外增加其他加强件,也能满足气吹微缆拉伸性能的需求。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 多边形自绞式气吹微缆及其生产方法

- 超低摩擦系数层绞式气吹微缆、其外层的制备方法及应用