一种整体氧化锆陶瓷切削刀具材料及其制备方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明属于陶瓷切削刀具技术领域,更具体地,涉及一种整体氧化锆陶瓷切削刀具材料及其制备方法。

背景技术

切削加工是机械加工领域最基本的技术,是精密部件的最重要制造手段。随着新材料与新技术的发展,切削加工正在往高速高效高精密发展,而刀具技术是高速高效精密加工的关键技术。近年来,随着电子产业的发展对非铁系材料的需求越来越大,如高强度石墨,电极铜合金,新型铝合金,多功能塑料等。面对这些材料的加工,传统刀具如高速钢,硬质合金等刀具材料难以满足加工速度和加工精度。因此需要发展新型刀具材料以及加工技术,以提高加工效率,提高加工表面质量,降低成本。

氧化锆陶瓷作为结构陶瓷具有优异的强度和韧性,同时硬度较高,用作精密成型刀具具有广泛的应用前景。氧化锆可以通过刃磨获得精密的结构,具有良好的刃口完整性,作为非铁金属,塑料,石墨等材料的加工刀具可以获得比传统刀具更好的加工质量。而目前传统的氧化锆材料虽然强度和韧性较高,用于精密机械部件具有广泛应用,但是传统的氧化锆硬度较低,难以满足切削刀具的要求。另一方面,传统的干压,流延等成型技术难以满足整体刀具高效成型的需求。氧化锆注射成型技术是批量化高效生产陶瓷部件的有效手段,但是目前的氧化锆注射成型只能满足薄壁部件的成型,难以满足大直径复杂形状整体刀具的成型需求。以传统的薄壁成型配方进行注射成型往往造成注射开裂,脱脂排胶开裂以及烧结开裂、崩碎等问题。同时,为应对传统的注射生坯密度低,往往需要通过热等静压等高温加压烧结手段实现致密化,其成本昂贵。因此,开发厚壁注射配方,并同时提高生坯密度,降低烧结难度也是制备整体氧化锆刀具需要解决的问题。

发明内容

为了解决上述现有技术中存在的不足和缺点,本发明的首要目的在于提供一种整体氧化锆陶瓷切削刀具材料,其具有高硬度且容易烧结致密,产品良率高的优异特点。

本发明的另一目的在于提供上述整体氧化锆陶瓷切削刀具材料的制备方法。该方法可批量操作,生产效率高,产品良率高。该方法通过将原料混炼,螺杆挤出造粒,注射成型,萃取脱脂,高温排胶,高温烧结而制备整体氧化锆陶瓷切削刀具材料。

本发明的目的通过下述技术方案来实现:

一种整体氧化锆陶瓷切削刀具材料,所述氧化锆陶瓷是将80~90wt%氧化锆粉、1~2.5wt%硬脂酸、6~10wt%石蜡、0.5~2.5wt%邻苯二甲酸二丁酯和2.5~5wt%高密度聚乙烯在160~180℃混炼,制得混炼料;再将混炼料在90~130℃螺杆挤出造粒,将制得的造粒料在150~170℃注射成型,制得注射坯;将注射坯在25~50℃用萃取剂萃取脱脂,然后将制得的脱脂坯在空气中750~850℃排胶,再将制得的排胶坯在空气中1380~1500℃烧结制得。

优选地,所述的氧化锆粉为钇稳定氧化锆,其纯度为95%以上,粒度为小于0.5微米;所述的硬脂酸、石蜡、邻苯二甲酸二丁酯和高密度聚乙烯的纯度均为98%以上。

优选地,所述的混炼的时间为5~12h。

优选地,所述的螺杆挤出造粒的转速为6~15转/min,切粒转速为110~115转/min。

优选地,所述的注射成型中模具温度为60~100℃,注射压力为500~900bar,注射速度为50~80mm/s,保压压力为600~800bar,保压时间为5~10s。

优选地,所述萃取脱脂的时间为8~24h;所述萃取剂为正辛烷或正丁烷,所述萃取剂的浓度为50~99%。

优选地,所述排胶的工艺为:以15~17℃/h升温至160~180℃,并保温1.5~2h;再以4~5℃/h升温至200~220℃,并保温7~9h;再以18~22℃/h升温至245~255℃;再以10~11℃/h升温至445~455℃,并保温1.5~2h;再以100~130℃/h升温至780~850℃,并保温0.5~2h;再以60~80℃/h降温至常温。

优选地,所述烧结的工艺为:以400~500℃/h升温至480~530℃;再以280~320℃/h升温至1050~1150℃;再以180~210℃/h升温至1380~1500℃,并保温0.5~4h;再以300~350℃/小时降温至550~650℃;再以50~60℃/h降温至室温。

优选地,所述的整体氧化锆陶瓷切削刀具材料的强度为800~1500MPa,硬度为1300~1450HV,韧性为4~12MPa·m

所述的整体氧化锆陶瓷切削刀具材料的制备方法,包括如下具体步骤:

S1.将氧化锆粉、硬脂酸、石蜡、邻苯二甲酸二丁酯和高密度聚乙烯在160~180℃进行混炼,制得混炼料;

S2.将混炼料倒入螺杆挤出造粒机在90~130℃进行造粒,经切粒后出料,制得造粒料;

S3.将造粒料倒入陶瓷注射机,设置注射温度为150~170℃,模具温度为60~100℃,注射压力为500~900bar,注射速度为50~80mm/s,保压压力为600~800bar,保压时间为5~10s,经注射成型后,制得注射坯;

S4.将注射坯置于25~50℃的萃取剂中进行脱脂,脱脂8~24h后取出,制得脱脂坯;

S5.将脱脂坯放入排胶炉内,在空气气氛下750~850℃进行排胶,制得排胶坯;

S6.将排胶坯放入烧结炉,在空气中1380~1500℃烧结,制得整体氧化锆陶瓷切削刀具材料。

本发明中注射原料配方以及注射工艺为一套完整的技术方案,其获得的氧化锆陶瓷材料做了针对性的配方与技术优化以作为整体切削刀具应用。其中,配方中的较高含量的氧化锆粉体可允许在注射时采用较高的注射压力,其注射坯固含量密度高,在排胶烧结过程中产生应力小,即使厚壁整体刀具部件在排胶后任然具有较高坯体强度,烧结后也可稳定实现线性收缩而不产生开裂。针对高固含量的注射料,其粘结剂成分经过针对性优化,具有高温稳定性好,高温流动性佳,易脱脂排胶等特点。针对整体刀具对力学性能的要求,采用理论硬度高的钇稳定氧化锆粉体,并且无第二相硬质相,实现注射稳定可控,易于烧结致密。

与现有技术相比,本发明具有以下有益效果:

1.本发明的整体氧化锆陶瓷切削刀具材料,晶粒细小均匀耐磨性好,以其制造的刀具可用于高速加工高强度石墨,新型有色金属,新型改性塑料等零件,其具有高硬度且容易烧结致密。

2.本发明的配方及工艺可制备大尺寸厚壁复杂形状刀具部件。

3.本发明的方法通过将原料混炼,螺杆挤出造粒,注射成型,萃取脱脂,高温排胶,高温烧结而制备整体氧化锆陶瓷切削刀具材料,该方法可批量操作,生产效率高,产品良率高。

附图说明

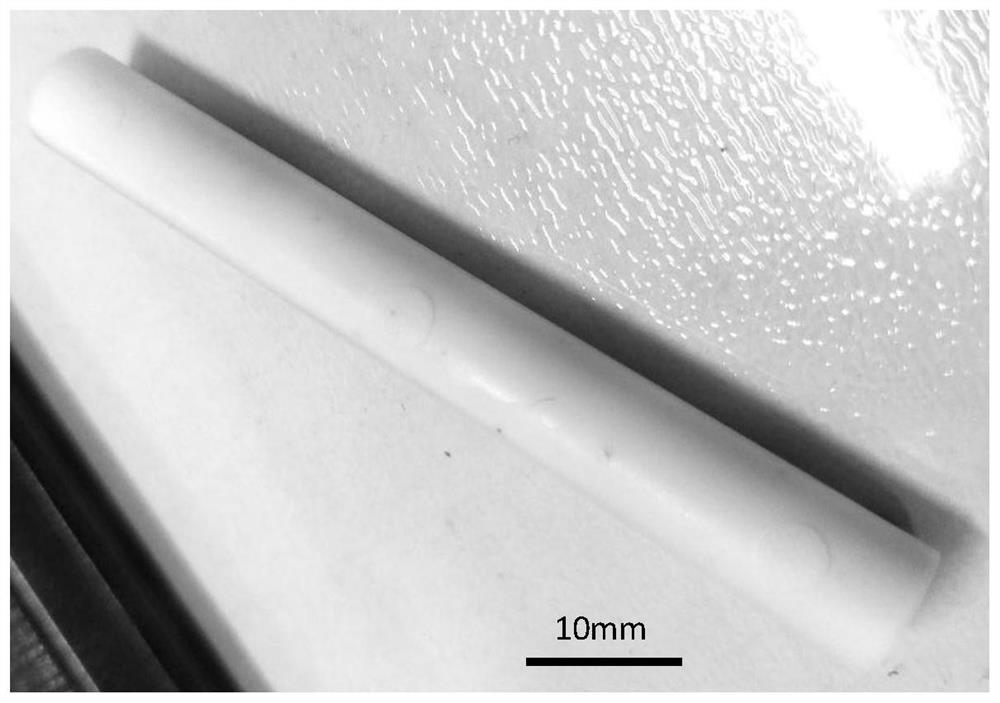

图1为实施例1所制备的整体氧化锆陶瓷切削刀具材料的实体毛坯照片。

图2为实施例1所制备的整体氧化锆陶瓷切削刀具材料的显微形貌照片。

具体实施方式

下面结合具体实施例进一步说明本发明的内容,但不应理解为对本发明的限制。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

实施例1

1.将87.25wt%氧化锆粉(3mol%钇稳定氧化锆,纯度为98%,粒度为0.2微米),1.42wt%硬脂酸,7.06wt%石蜡,1.03wt%邻苯二甲酸二丁酯,3.24wt%高密度聚乙烯进行混炼,具体混炼操作为:

(1)先将氧化锆粉与硬脂酸同时倒入混炼机,设置混炼机温度为170℃,密炼正转1h,转速为20r/min;

(2)加入一半石蜡、一半高密度聚乙烯,混炼正转1h,正转后再反转5min;

(3)加入另一半石蜡和另一半高密度聚乙烯,混炼正转1h,将称取好的全部邻苯二甲酸二丁酯加入混料中,再混炼正转2h,反转5min;

(4)再调为混炼正转2h,反转5min,再混炼正转2h,反转5min即可停止混炼;

(5)关闭加热,冷却后关机出料,即得混炼料;

2.将刚混炼料倒入螺杆挤出造粒机进行造粒,温度为112℃,螺杆转速为10转每分,切粒转速为112转每分,经切粒后出料即得造粒料。

3.将造粒料倒入陶瓷注射机,设置注射温度为165℃,模具温度为80℃,注射压力为700bar,注射速度为55mm/s,保压压力为750bar,保压时间为10s,经注射成型后即得注射坯;

4.将注射坯置于浓度为90%,温度为30℃的正辛烷中进行脱脂,脱脂24小时后取出即得脱脂坯;

5.将脱脂坯放入排胶炉内,在空气气氛下进行排胶,具体工艺为:以17℃/小时升温到170℃,并保温2小时;再以4℃/小时升温到210℃,并保温8小时;再以20℃/小时升温到250℃;再以10℃/小时升温到450℃,并保温2小时;再以110℃/小时升温到750℃,并保温0.5小时;再以70℃/小时降温到常温;取出后即得排胶坯;

6.将排胶坯放入烧结炉,在空气中以500℃/小时升温到500℃;再以300℃/小时升温到1100℃;再以200℃/小时升温到1450℃,并保温0.5小时;再以300℃/小时降温到600℃;再以50℃/小时降温到室温;取出后即得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为1100MPa,硬度为1420HV,韧性为5.3MPa·m

图1为实施例1所制备的整体氧化锆陶瓷切削刀具材料的实体毛坯照片。从图1中可知,制备的大尺寸整体氧化锆陶瓷切削刀具材料无斑点无裂纹,整体外观均匀光滑。图2为实施例1所制备的整体氧化锆陶瓷切削刀具材料的显微形貌照片。图2中可知,其无气孔无杂质,晶粒细小均匀。说明本发明获得的整体氧化锆陶瓷切削刀具材料表面完整,稳定可靠,同时满足刀具对细晶高硬度的要求,其细小的晶粒可满足刃磨出精细的刃口结构,从而加工的工件可获得优异表面光洁度。

实施例2

与实施例1不同的在于:所述氧化锆粉为2mol%钇稳定氧化锆,制得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为1300MPa,硬度为1350HV,韧性为8.4MPa·m

实施例3

与实施例1不同的在于:本实施例的原料配比为80.35wt%氧化锆粉,2.41wt%硬脂酸,8.45wt%石蜡,1.90wt%邻苯二甲酸二丁酯,3.64wt%高密度聚乙烯;注射工艺为:注射温度为155℃,模具温度为62℃,注射压力为550bar,注射速度为75mm/s,保压压力为700bar,保压时间为6s,制得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为1070MPa,硬度为1390HV,韧性为5.8MPa·m

实施例4

与实施例1不同的在于:本实施例的原料配比为89.95wt%氧化锆粉,1.01wt%硬脂酸,6.02wt%石蜡,0.50wt%邻苯二甲酸二丁酯,2.52wt%高密度聚乙烯;注射工艺为:注射温度为170℃,模具温度为100℃,注射压力为850bar,注射速度为55mm/s,保压压力为750bar,保压时间为10s,制得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为1090MPa,硬度为1440HV,韧性为4.6MPa·m

实施例5

与实施例1不同的在于:本实施例的烧结工艺为以500℃/小时升温到500℃;再以320℃/小时升温到1150℃;再以210℃/小时升温到1380℃,并保温2小时;再以300℃/小时降温到650℃;再以50℃/小时降温到室温,制得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为950MPa,硬度为1450HV,韧性为4.4MPa·m

实施例6

与实施例1不同的在于:本实施例的氧化锆粉为2mol%钇稳定氧化锆;烧结工艺为400℃/小时升温到480℃;再以280℃/小时升温到1050℃;再以180℃/小时升温到1500℃,并保温4小时;再以300℃/小时降温到600℃;再以50℃/小时降温到室温,制得整体氧化锆陶瓷切削刀具材料。

本实施例所得的整体氧化锆陶瓷切削刀具材料的强度为1450MPa,硬度为1310HV,韧性为11.4MPa·m

本发明制得的整体氧化锆陶瓷切削刀具材料的强度为800~1500MPa,硬度为1300~1450HV,韧性为4~12MPa·m

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

- 一种整体氧化锆陶瓷切削刀具材料及其制备方法

- 一种梯度氧化锆陶瓷刀具材料及其制备方法