用于干式分提以获得最终硬棕榈油中间馏分的方法

文献发布时间:2023-06-19 10:32:14

技术领域

本发明涉及用于干式分提以获得最终硬棕榈油中间馏分的方法,特别是使用超声波辅助干式分提。

背景技术

将软棕榈油中间馏分分提为硬棕榈油中间馏分是常用的,典型地涉及溶剂分提。

溶剂分提的一个缺点是,无论是就操作成本而言还是就构造成本而言,这均是非常昂贵的过程。

当尝试使用干式分提时,缺点包含在获得令人满意的输出物质量和输出物产率方面的问题。

棕榈油油精的干式分提的一个示例在以下中描述:Hashimoto,S.,Nezy,T.,Arakawa,H.,Ito,T.,Maruzeni,S.,《急速熔融硬棕榈油中间馏分的制备及其作为巧克力中的硬质脂肪的用途(Preparation of Sharp-Melting Hard Palm Midfraction and ItsUse as Hard Butter in Chocolate)》,《美国化学会志(J.Am.Oil.Chem.Soc.)》,第78卷,第5期,2001年,第455-460页。PMF IV 45在结晶过滤器中保存很长时间(48-65小时),然后在其中加热以进一步去除油精。产率极低并且该方法在生产规模上不可行。这篇文章在任何地方均没有提到使用超声波处理来克服产率低的问题。

JP2014162859描述超声波对脂肪的一般作用并描述如何使用超声波来产生非常小的晶体。为了使干式分提起作用,必须有一定尺寸的晶体才能真正发生分离。因此,根据此文献中的教导内容,在干式分提过程中使用超声波将不是显而易见的。

在若干个出版物中描述在使脂肪经受超声波之后生成非常小的晶体。在Yubin Ye等人的文章(《使用高强度超声波作为改变酯化大豆油功能性质的工具(Using HighIntensity Ultrasound as a Tool to Change the Functional Properties ofInteresterified Soybean Oil)》,《农业和食品化学学报(Journal of Agricultural andFood Chemistry)》,2011,59,第10712-10722页)中描述如何使用高强度超声波来改变结晶行为并在豆油中生成小晶体。陈芳芳等人(《超声参数对棕榈油结晶行为的影响(Effectsof Ultrasonic Parameters on the Crystallization Behavior of Palm Oil)》,AOCS2013,90,第941-949页)描述超声波处理之后棕榈油中相同生成的小且均匀的晶体。

因此,基于现有技术,与直觉相反的是,超声波将与不期望小晶体而需要良好分离的干式分提一起工作。

本发明通过将干式分提与超声波相结合,解决上述产率低和质量差的问题。

发明内容

本发明涉及将软棕榈油中间馏分干式分提为最终硬棕榈油中间馏分的方法,该方法包括:

提供软棕榈油中间馏分,

使用软棕榈油中间馏分作为第一干式分提的输入物以获得中间油精馏分和中间硬脂馏分,

使用中间油精馏分作为超声波辅助第二干式分提的输入物以获得最终硬棕榈油中间馏分和棕榈油油精馏分,

其中超声波辅助第二干式分提包括使输入物的至少一部分经受超声处理。

本发明的优点包含获得高产率的具有高质量的最终硬棕榈油中间馏分,同时实现成本有效的方法。

根据本发明的实施方案,该方法进一步包括

使用中间硬脂馏分作为第三干式分提的输入物以获得第二硬棕榈油中间馏分和棕榈油硬脂馏分。

本发明进一步涉及最终硬棕榈油中间馏分,

最终硬棕榈油中间馏分包括量为至少62重量%的最终硬棕榈油中间馏分的POP-甘油三酯,

最终硬棕榈油中间馏分包括量低于2重量%的最终硬棕榈油中间馏分的PPP-甘油三酯,

最终硬棕榈油中间馏分具有低于38的碘值(IV),

其中最终硬棕榈油中间馏分具有高于15的SatOSat-甘油三酯与SatSatO-甘油三酯之间的重量比。

本发明进一步涉及第二硬棕榈油中间馏分,

第二硬棕榈油中间馏分包括量为至少64重量%的第二硬棕榈油中间馏分的POP-甘油三酯,

第二硬棕榈油中间馏分包括量低于3重量%的所述第二硬棕榈油中间馏分的PPP-甘油三酯,

第二硬棕榈油中间馏分具有低于35的碘值(IV),

其中第二硬棕榈油中间馏分具有低于10的SatOSat-甘油三酯与SatSatO-甘油三酯之间的重量比。

本发明进一步涉及硬棕榈油中间馏分混合物,其包括

根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分,以及

根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分,

其中硬棕榈油中间馏分混合物具有0.4至0.6诸如0.5的最终硬棕榈油中间馏分与第二硬棕榈油中间馏分之间的重量比。

本发明进一步涉及根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分、根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分、根据本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产可食用产品或食物产品时的用途。

本发明进一步涉及根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分、根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分、根据本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产糖果产品诸如巧克力时的用途。

本发明进一步涉及根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分、根据本发明或其实施方案中任一项的或通过根据本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分、根据本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产可可脂相等物时的用途。

附图说明

现在将参考附图描述本发明,在附图中

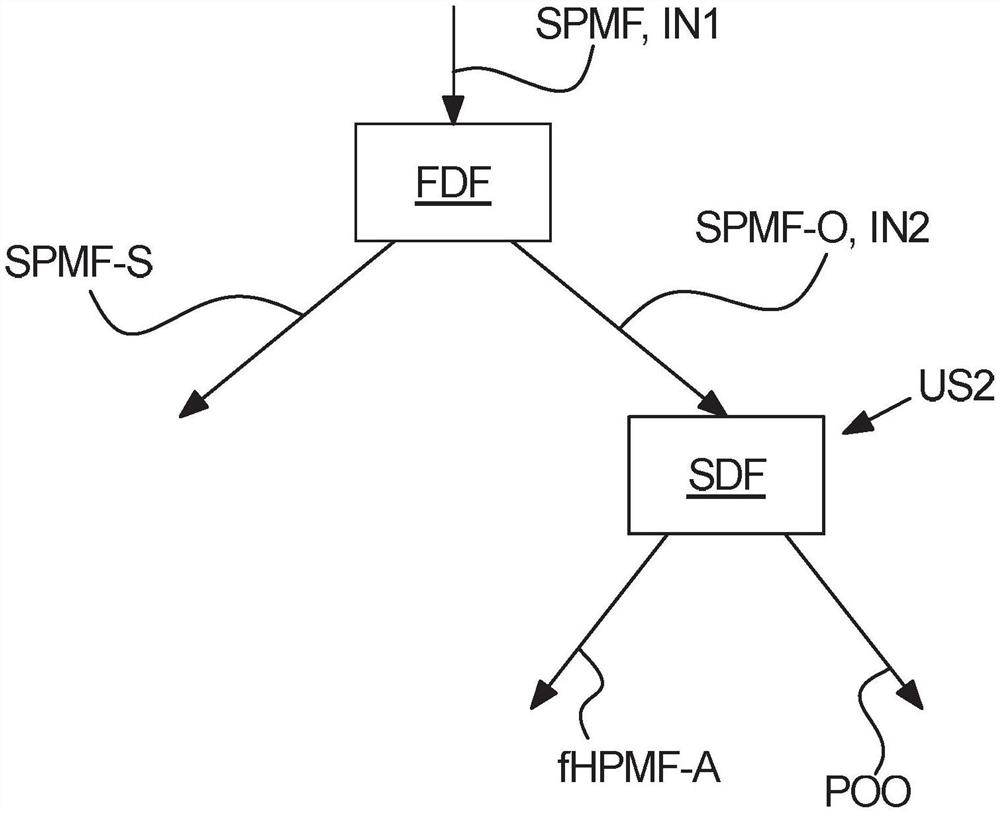

图1图示根据本发明的实施方案的用于干式分提软棕榈油中间馏分SPMF以获得最终硬棕榈油中间馏分(fHPMF-A)的方法,

图2图示根据本发明的实施方案的用于干式分提软馏分软棕榈油中间馏分SPMF以获得最终硬棕榈油中间馏分(fHPMF-A)和第二硬棕榈油中间馏分(sHPMF-B)的方法,

图3详细图示根据本发明的实施方案的第一干式分提(FDF),

图4详细图示根据本发明的实施方案的第二干式分提(SDF),

图5详细图示根据本发明的实施方案的第三干式分提(TDF),

图6示出所获得硬棕榈油中间馏分及其共混物的所测量SFC值,以及

图7示出基于所获得硬棕榈油中间馏分获得的可可脂相等物的所测量SFC值。

具体实施方式

如本文所用,术语“脂肪酸”涵盖甘油三酯形式的游离脂肪酸和脂肪酸残基。

如本文所用,如果没有其他指示,则“%”或“百分比”均涉及重量百分比,即wt.%或wt.-%。

如本文所用,除非上下文另外明确指示,否则单数形式“一个”、“一种”和“该”包含复数指示物。

如本文所用,“至少一个”旨在意指一个或多个,即1、2、3、4、5、6、7、8、9、10等。

如本文所用,术语“甘油三酯”可与术语“三酰基甘油”互换使用,并且应理解为衍生自甘油和三种脂肪酸的酯。“甘油三酯”可缩写为TG或TAG。具有特定分子式的单个甘油三酯分子是植物来源或非植物来源的。

如本文用,术语“冷却”旨在意指降低温度的过程。这可以各种方式来完成,但是典型地包含将所论述的组合物与冷却的表面接触,例如使得表面的一侧与待冷却的组合物接触,而相对的表面与冷却剂接触。需注意,尽管特定的冷却步骤包含在一些实施方案中,但是附加的冷却也可包含在其他步骤中。

如本文所用,术语“馏分”旨在意指分提过程的产物。分提产物(即馏分)可或不可以各种其他方式进一步处理。然而,应理解,如果某个馏分经历进一步的分提,则获得两个新的独立馏分。换句话说,当使馏分经受进一步的分提时,原始馏分将不复存在,而两个新的独立馏分已经取代了它。在一些情况下,可省略术语“馏分”,例如术语“硬脂”和“硬脂馏分”可互换使用,同样,术语“油精”和“油精馏分”也可互换使用。

如本文所用,术语“过饱和”旨在具有过饱和溶液的普通含义,即旨在意指含有比正常情况下溶剂可溶解的所溶解物质(溶质)更多的溶液。因此,当组合物过饱和时达到“过饱和阈值”。

如本文所用,术语“干式分提”旨在意指不使用有机溶剂的分提。有机溶剂诸如丙酮和己烷用于溶剂分提中,以将固体馏分的晶体分散在油中或将油的液体部分冲洗掉。干式分提至少包含将输入物熔融以将任何固体部分转变成液态,在最终过滤之前将熔融的输入物冷却和结晶以获得所得馏分。

如本文所用,术语“熔融的”旨在指完全熔融的馏分,即所有甘油三酯均完全熔融并因此不具有任何含量的结晶甘油三酯的馏分。熔融组合物可通过将初始组合物熔融或通过从此类熔融组合物的来源获得熔融组合物来获得。

如本文所用,术语“超声处理”旨在意指用超声波处理输入物的过程,特别是在第一和第二干式分提中,通过分别使过饱和软棕榈油中间馏分和中间油精馏分经受超声波。在第一干式分提中使用超声波是任选的且包含在本发明的一些实施方案中。在第二干式分提中以及在第一干式分提中,如果施加超声波处理,则在将输入物已经处理成过饱和状态时施加超声波处理。执行超声波处理,使得结晶的至少一部分在相应干式分提中在超声波处理之后。超声处理以相对有效且均匀的方式在过饱和棕榈油油精中诱导晶体成核。在整个申请中,术语“超声波”和“超声”可互换使用。超声处理可通过超声波发射设备来完成。适用的平均超声波频率包含5至200kHz,诸如10至100kHz范围内的频率。高强度超声波是适用的。例如,可用的声能包含至少50焦耳/升的输入物,例如50至10,000焦耳/升的输入物,例如50至5,000焦耳/升的输入物。

如本文所用,术语“超声波发射设备”旨在意指能够发射可用于本发明的超声处理中的超声波的设备。超声波发射设备可例如是超声单元、超声流单元、超声波发生器等。

如本文所用,术语“结晶”旨在意指维持过饱和组合物,该组合物根据情况可已经或可未完全或部分地经受超声处理。根据本发明的实施方案,结晶步骤在结晶器中进行,即所有所论述的组合物(一种或多种)在结晶器(一个或多个)中结晶。在整个申请中,术语“结晶”和“……的结晶”可互换使用。

如本文所用,术语“硬棕榈油中间馏分”旨在指通过对棕榈油进行分提而获得的馏分,其中POP-甘油三酯含量为至少62重量%的硬棕榈油中间馏分,PPP-甘油三酯的含量低于4重量%的硬棕榈油中间馏分,碘值(IV)低于38,并且SatOSat-甘油三酯与SatSatO-甘油三酯之间的重量比高于5。

如本文所用,术语“软棕榈油中间馏分”旨在指通过分提棕榈油而获得的馏分,其中POP-甘油三酯含量为40重量%至55重量%的软棕榈油中间馏分,PPP-甘油三酯的含量低于5重量%的软棕榈油中间馏分,并且碘值(IV)为50至38。

如本文所用,术语“较高级熔融馏分”旨在指来自给定的分提方法的具有最高熔点的馏分。术语“硬脂馏分”与其互换使用。

如本文所用,术语“较低级熔融馏分”旨在指来自给定的分提方法的具有最低熔点的馏分。术语“油精馏分”与其互换使用。

如本文所用,术语“中间油精馏分”旨在指第一干式分提的较低级熔融馏分,即具有最低熔点的馏分。由于第一干式分提之后是后续的第二干式分提,因此第一干式分提的分提产物不是最终产物,因此将它们称为中间馏分产物。

如本文所用,术语“中间硬脂馏分”旨在指第一干式分提的较高级熔融馏分,即具有最高熔点的馏分。由于第一干式分提之后是后续的第二干式分提,因此第一干式分提的分提产物不是最终产物,因此将它们称为中间馏分产物。

如本文所用,术语“浆料”旨在意指组合物,该组合物既包括结晶组分又包括液体组分,因此一起具有浆状状态。换句话说,术语“浆料”是其中至少存在一些晶体的部分熔融的组合物。因此,“浆料”也可理解为部分熔融的悬浮液、部分熔化的悬浮液或糊剂。

如本文所用,术语“去顶”旨在意指去除PPP-甘油三酯的任何过程。它典型地可为去顶馏分,这是在棕榈油中间馏分的升高温度诸如约25至30摄氏度下分提的过程,目的是去除PPP-甘油三酯。执行在升高温度下的分提去顶是由于PPP-甘油三酯的熔点相对较高。

如本文所用,除非另外说明,否则术语“碘值”旨在意指根据IUPAC 2.205/4-第7版获得的碘值。碘值也可称为“Wijs碘值”、“Wijs IV”或简称为“IV”。

如本文所用,术语“结晶器”旨在意指用于执行结晶的容器。结晶器可为动态结晶器(即具有搅拌的结晶器),或不具有任何搅拌的静态结晶器。结晶器常常配备有例如以水套的形式的冷却装置,但是这并非在所有实施方案中均必要。可用的结晶器的示例包括动态结晶器诸如DeSmet Ballestra L-Frac单元或Tirtiux、DeSmet Ballestra Mobulizer,以及静态结晶器诸如DeSmet Ballestra Statoliser。

如本文所用,术语“可可脂相等物”旨在意指可食用脂肪,该可食用脂肪具有与可可脂非常相似的物理性质并且与可可脂相容,且对巧克力的性能没有任何显著影响。在可可脂和可可脂相等物中,脂肪酸典型地是棕榈酸、硬脂酸和油酸,而甘油三酯典型地是2-油基二饱和的(SatOSat)。尽管它们与可可脂相似,但是可通过其甘油三酯比率在巧克力中检测到可可脂相等物,该甘油三酯比率与可可脂中的甘油三酯比率明显不同。可可脂相等物例如由棕榈中间馏分和乳木果硬脂的经分提部分的混合物制得。

缩写:

P=棕榈酸/棕榈酸酯

O=油酸/油酸酯

St=硬脂酸/硬脂酸酯

Li=亚油酸/亚油酸酯

POP-甘油三酯=1,3-二棕榈酸酯-2-油酸甘油酯

POO-甘油三酯=1-棕榈酸酯-2,3-二油酸甘油酯

OOO-甘油三酯=1,2,3-三油酸甘油酯

PPP-甘油三酯=1,2,3-三棕榈酸甘油酯

SatOSat-甘油三酯=1,3-不饱和-2-油酸甘油酯

SatSatO-甘油三酯=1,2-不饱和-3-油酸甘油酯

SatSatSat-甘油三酯=1,2,3-三饱和甘油

SatUU-甘油三酯=1-饱和-2,3-二不饱和甘油

UUU-甘油三酯=1,2,3-三不饱和甘油

XYZ-甘油三酯=脂肪酸X、Y和Z的1-X-2-Y-3-Z甘油

IV=碘值

本发明涉及将软棕榈油中间馏分(SPMF)干式分提为最终硬棕榈油中间馏分(fHPMF-A)的方法,该方法包括:

提供软棕榈油中间馏分(SPMF),

使用软棕榈油中间馏分(SPMF)作为第一干式分提(FDF)的输入物(IN1)以获得中间油精馏分(SPMF-O)和中间硬脂馏分(SPMF-S),

使用中间油精馏分(SPMF-O)作为超声波辅助第二干式分提(SDF)的输入物(IN2)以获得最终硬棕榈油中间馏分(fHPMF-A)和棕榈油油精馏分(POO),

其中超声波辅助第二干式分提(SDF)包括使输入物(IN2)的至少一部分经受超声处理(US2)。

本发明的一个优点是获得最终硬棕榈油中间馏分(fHPMF-A)的惊人高产率。特别地,当将最终硬棕榈油中间馏分(fHPMF-A)的产率与对应的常规干式分提(即不使用超声波)的产率进行比较时。在这方面,要强调的是,与常规方法相比,高产率被认为是来自软棕榈油中间馏分的硬棕榈油中间馏分的高产率,在常规方法中,没有从中间油精馏分获得硬棕榈油中间馏分。

另外,本发明的进一步的优点是,与中间油精馏分的常规分提相比,所获得的最终硬棕榈油中间馏分(fHPMF-A)的质量得到提高。这种惊人的高质量通常以低熔点甘油三酯与高熔点甘油三酯的有效分离为特征,并且在本上下文中,最终硬棕榈油中间馏分(fHPMF-A)包含高含量的POP-甘油三酯。

此外,与中间油精馏分的常规分提相比,有利地获得上述的高产率,同时还获得高质量的最终硬棕榈油中间馏分(fHPMF-A)。常规上,高产率和高质量常常被视为两个参数,在这两个参数中,将方法调整为在产率与质量之间取得理想折衷。因此,具有例如高产率典型地会以降低质量为代价,反之亦然。然而,本发明惊人地建立方法,其中使用超声辅助分提来获得高产率的高质量最终硬棕榈油中间馏分(fHPMF-A)。

上述优点通过使用超声波辅助干式分提(即不使用溶剂分提)获得。从标记的角度来看,溶剂分提常常可相当昂贵且还可产生质量较低的产品。特别地,本发明提供使用干式分提(即不使用溶剂分提)获得最终硬棕榈油中间馏分(fHPMF-A),从而为分提装置提供明显更低的构造成本,因为溶剂分提装置的构造成本非常高,并且因为现有干式分提装置可以相对简单且因此低成本的方式进行改造以根据本发明进行操作。

更进一步地,本发明的方法可在惊人的短时间内执行,特别是减少结晶时间。这甚至可在实现上述高产率和高质量的同时完成。

因此,可获得给定分提装置的分提能力的显著提高。这可部分是由于分提时间缩短。然而,这也可部分归因于质量的提高,从而避免额外的分提步骤。

由于上述优点,特别是包含高产率和高质量,以及分提质量的提高,获得整体方法的成本效益的显著提高。

本发明的进一步的优点是,常规的分提装置可用用于施加超声波处理的系统进行改造,即不需要建造新的分提装置就可获得优点。

另外,本发明人惊奇地发现,即使当改变用作第一输入物的软棕榈油中间馏分时,本发明也提供给出显著一致的输出物的方法。这是一个显著的优点,因为它允许在无需例如添加进一步的馏分或执行进一步的处理情况下简单地获得作为本发明方法的输出物的一致性产品,从而增加关于输入物的输出值,并且提供关于输入物且因此关于供应商、不同区域等的有利灵活性。

另外,需注意,所获得的最终硬棕榈油中间馏分(fHPMF-A)是有利的,因为它具有SatOSat-甘油三酯(即位置1和3中具有饱和脂肪酸的甘油三酯和在位置2中具有单不饱和脂肪酸的甘油三酯)与SatSatO-甘油三酯(即位置1和2中具有饱和脂肪酸的甘油三酯和在位置3中具有单不饱和脂肪酸的甘油三酯)之间的惊人的高比率,也称为高对称比率。当与其他具有高对称比率的脂肪例如可可脂共混时,具有高对称比率是有利的。对称比率可从甘油三酯的重量百分比含量的高效液相色谱(HPLC)测量结果中获得。此类方法对于技术人员是众所周知的。技术人员将知道如何测量甘油三酯的位置异构体,就像商业分析实验室可执行分析一样。

本发明的进一步的优点是,所获得的最终硬棕榈油中间馏分(fHPMF-A)可具有有利的组成,特别在于它具有低含量的不对称SatSatO-甘油三酯以及SatOSat-甘油三酯与SatSatO-甘油三酯之间的对应高比率。

本发明的又进一步的优点是,该方法提供相对明确的输出物,特别是就所获得的硬棕榈油中间馏分而言明确的输出物。从输出物的组成的小标准偏差可看出这一点(如示例中所展示)。实际上,即使在不同软棕榈油中间馏分作为本发明方法的输入物的情况下,输出物的所得质量和组成也非常相似。

因此,在本文中,第一和第二干式分提的输入物分别是软棕榈油中间馏分和中间油精馏分。在本发明的一个实施方案中,在最初将软棕榈油中间馏分熔融之后,使软棕榈油中间馏分经受冷却以提供过饱和软棕榈油中间馏分。类似地,在将中间油精馏分熔融之后,使中间油精馏分经受冷却以提供过饱和中间油精馏分。因此,当提到第一或第二干式分提的“输入物”时,软棕榈油中间馏分或中间油精馏分分别意指,所述“输入物”已经在干式分提期间经受处理,诸如熔融、冷却、结晶等。

第一干式分提可以多种不同方式执行。在一些实施方案中,它可包括超声处理,而其他实施方案没有超声处理。

因此,根据本发明的实施方案,所述第一干式分提(FDF)是超声波辅助第一干式分提,包括使输入物(IN1)的至少一部分经受超声处理(US2)。

这样做的优点是,有可能更进一步提高产率和输出质量。

另选地,在不包括任何超声处理的意义上,第一干式分提(FDF)是常规的干式分提。

为了获得就期望馏分的产率和质量而言的有利输出物,在利用超声处理(US2)之前,使用冷却至第二干式分提(SDF)的输入物的过饱和状态是有益的。

根据本发明的实施方案,超声波辅助第二干式分提(SDF)包括在超声处理(US2)之前冷却(CO2)输入物(IN2)以获得过饱和输入物(IN2)。

在本发明的实施方案中,即使在获得过饱和状态之后,第一和/或第二干式分提也包括输入物(IN1,IN2)的进一步冷却。

在进一步的实施方案中,第二干式分提(SDF)包括过饱和输入物(IN2)的结晶(CRY2),该过饱和输入物的至少一部分已经经受超声波处理(US2)。

在一个实施方案中,结晶(CRY2)在结晶器中执行,并且其中超声处理(US2)在结晶器外执行。

这样做的优点包含,在结晶和超声处理彼此更独立的意义上,实现更灵活的设置。

在本发明的实施方案中,第一和第二结晶在相同结晶器中执行。

在进一步的实施方案中,结晶(CRY2)在结晶器中执行,并且其中超声处理(US2)在结晶器中执行。

这样做的优点包含,由于集成的超声处理(US2),可避免输入物(IN2)从结晶器到超声处理来回的处理。

根据本发明的进一步的实施方案,结晶(CRY2)在结晶器中执行,并且其中冷却(CO2)在结晶器中执行。

根据本发明的更进一步的实施方案,结晶(CRY2)在结晶器中执行,并且其中冷却(CO2)在结晶器外执行。

根据本发明的又进一步的实施方案,结晶(CRY2)在结晶器中执行,并且其中冷却(CO2)在结晶器内和结晶器外均执行。

需注意,在以上实施方案中使用“第二”,例如如同第二熔融(步骤)、第二冷却(步骤)、第二结晶(步骤)、第二过滤(步骤)和第二浆料表示与第二干式分提相关联。因此,“第二”仅用于将其与任何对应的“第一”步骤区分开,无论此类步骤是否存在于过程中。

如前所述,在一些实施方案中,第一干式分提(FDF)包括超声波处理(US1)。

在又进一步的实施方案中,第一干式分提(FDF)包括过饱和输入物(IN1)的结晶(CRY1),该过饱和输入物的至少一部分已经经受超声波处理(US1)。

在实施方案中,第一干式分提(FDF)包括超声处理(US1),并且第一干式分提(FDF)包括在超声处理(US1)之前冷却(CO1)输入物(IN1)以获得过饱和输入物(IN1)。

在进一步的实施方案中,第一干式分提(FDF)的结晶(CRY1)在结晶器中执行,并且其中第一干式分提(FDF)的超声处理(US1)在结晶器外执行。

在更进一步的实施方案中,第一干式分提(FDF)的结晶(CRY1)在结晶器中执行,并且其中第一干式分提(FDF)的超声处理(US1)在结晶器中执行。

根据本发明的又进一步的实施方案,第一干式分提(FDF)的结晶(CRY1)在结晶器中执行,并且其中第一干式分提(FDF)的冷却(CO1)在结晶器中执行。

根据本发明的又更进一步的实施方案,第一干式分提(FDF)的结晶(CRY1)在结晶器中执行,并且其中第一干式分提(FDF)的冷却(CO1)在结晶器外执行。

根据本发明的更进一步的实施方案,第一干式分提(FDF)的结晶(CRY1)在结晶器中执行,并且其中第一干式分提(FDF)的冷却(CO1)在结晶器和在结晶器外执行。

根据本发明的实施方案,第一干式分提(FDF)包括

在第一熔融步骤(MLT1)中,将软棕榈油中间馏分(SPMF)熔融以获得熔融软棕榈油中间馏分(mSPMF),

在第一冷却步骤(CO1)中,将熔融棕榈油中间馏分(SPMF)冷却以获得过饱和软棕榈油中间馏分(ssSPMF),

在第一结晶步骤(CRY1)中,将过饱和软棕榈油中间馏分(ssSPMF)结晶以获得第一浆料(SL1),以及

在第一过滤步骤(FLT1)中,将第一浆料(SL1)过滤以获得中间油精馏分(SPMF-O)和中间硬脂馏分(SPMF-S)。

需注意,在以上实施方案中使用“第一”,例如如同第一熔融步骤、第一冷却步骤、第一结晶步骤、第一过滤步骤和第一浆料表示与第一干式分提相关联。因此,“第一”仅用于将其与任何对应的“第二”步骤区分开,无论此类步骤是否存在于过程中。

根据进一步的实施方案,第一干式分提(FDF)进一步包括以下步骤:

在超声处理(US1)中,使过饱和软棕榈油中间馏分(ssSPMF)的至少一部分经受超声波。

根据本发明的实施方案,第二干式分提(SDF)包括

在第二熔融步骤(MLT2)中,将中间油精馏分(SPMF-O)熔融以获得熔融中间油精馏分(mSPMF-O),

在第二冷却步骤(CO2)中,将熔融中间油精馏分(mSPMF-O)冷却以获得过饱和中间油精馏分(ssSPMF-O),

在超声处理(US2)中,使过饱和中间油精馏分(ssSPMF-O)的至少一部分经受超声波,

在第二结晶步骤(CRY2)中,将经受超声处理(US2)的过饱和中间油精馏分(ssSPMF-O)的至少一部分结晶以获得第二浆料(SL2),

在第二过滤步骤(FLT2)中,将第二浆料(SL2)过滤以获得最终硬棕榈油中间馏分(fHPMF-A)和棕榈油油精馏分(POO)。

需注意,在以上实施方案中使用“第二”,例如如同第二熔融步骤、第二冷却步骤、第二结晶步骤、第二过滤步骤和第二浆料表示与第二干式分提相关联。因此,“第二”仅用于将其与任何对应的“第一”步骤区分开,无论此类步骤是否存在于过程中。

根据本发明的进一步的实施方案,棕榈油油精馏分(POO)用于获得进一步的软棕榈油中间馏分(SPMF)。

根据本发明的又进一步的实施方案,该方法包括棕榈油油精(POO)的进一步在先的干式分提(PDF)以获得软棕榈油中间馏分(SPMF)和超油精馏分(SOF)。

有利地,进一步在先的干式分提可为超声波辅助在先干式分提,其包括棕榈油油精的至少一部分的超声处理以获得软棕榈油中间馏分和超油精馏分。

根据本发明的实施方案,第一熔融步骤和第二熔融步骤由相同熔融设备执行。

根据本发明的进一步的实施方案,第一冷却步骤和第二冷却步骤由相同冷却设备执行。

根据本发明的又进一步的实施方案,第一和第二干式分提(FDF、SDF)的超声处理(US1、US2)由相同超声波设备执行。

根据本发明的更进一步的实施方案,第一结晶步骤和第二结晶步骤由相同结晶设备执行。

根据本发明的又更进一步的实施方案,第一过滤步骤和第二过滤步骤由相同过滤设备执行。

根据本发明的实施方案,第一干式分提(FDF)和第二干式分提(SDF)使用相同干式分提系统执行。

根据本发明的进一步的实施方案,冷却棕榈油油精(POO)的步骤在所述结晶器CRS中执行,其中将过饱和棕榈油油精ssPO的至少一部分从结晶器CRS馈送到布置在所述结晶器CRS外的超声波发射设备,并且其中已经在所述超声波发射设备中经受超声处理的棕榈油油精被反馈送到所述结晶器CRS中。

根据本发明的实施方案,超声处理(US2)具有至少5分钟的持续时间。

根据本发明的进一步的实施方案,超声波处理的持续时间为5分钟至180分钟。

根据本发明的又进一步的实施方案,超声波处理的持续时间为10分钟至180分钟。

根据本发明的实施方案,对至少5重量%的中间油精馏分(SPMF-O)执行超声波处理(US2)。

根据本发明的实施方案,超声波处理(US2)以5至200kHz,诸如10至100kHz的平均超声波频率执行。

根据本发明的实施方案,超声波处理(US2)在具有一至少50焦耳/升的输入物(IN2)的声能的情况下执行,例如50至10,000焦耳/升的输入物(IN2),例如50至5,000焦耳/升的输入物(IN2)。

根据本发明的实施方案,冷却(CO2)在达到过饱和阈值之后具有至少2小时的持续时间,诸如在达到过饱和阈值之后2至30小时。

根据本发明的实施方案,冷却在达到过饱和阈值之后具有至少4小时的持续时间,诸如在达到过饱和阈值之后4至30小时。

根据本发明的实施方案,最终硬棕榈油中间馏分(fHPMF-A)以15至50重量%的软棕榈油中间馏分(SPMF)的量获得。

根据本发明的实施方案,最终硬棕榈油中间馏分(fHPMF-A)以20至40重量%的软棕榈油中间馏分(SPMF)的量获得。

根据本发明的实施方案,该方法进一步包括:

使用中间硬脂馏分(SPMF-S)作为第三干式分提(TDF)的输入物(IN3)获得第二硬棕榈油中间馏分(sHPMF-B)和棕榈油硬脂馏分(POSt)。

因此,此实施方案高度有利地提供第二硬棕榈油中间馏分(sHPMF-B),该第二硬棕榈油中间馏分为本发明的最终硬棕榈油中间馏分(fHPMF-A)的独立和附加馏分。由此,获得软棕榈油中间馏分(SPMF)用于生产硬棕榈油中间馏分(fHPMF-A、sHPMF-B)的非常有效的利用。

此外,从第三干式分提(TDF)获得的第二硬棕榈油中间馏分(sHPMF-B)具有增加的不对称甘油三酯含量,特别是不对称SatSatO-甘油三酯与SatOSat-甘油三酯之间的比率增加。这例如当在巧克力生产中使用第二硬棕榈油中间馏分(sHPMF-B)时(例如作为可可脂相等物的一部分)提供起霜抑制。

根据本发明的实施方案,第三干式分提(TDF)包括

在第三熔融步骤(MLT3)中,将中间硬脂馏分(SPMF-S)熔融以获得熔融中间硬脂馏分(mSPMF-S),

在第三冷却步骤(CO3)中,将熔融中间硬脂馏分(mSPMF-S)冷却以获得过饱和中间硬脂馏分(ssSPMF-S),

在第三结晶步骤(CRY3)中,将过饱和中间硬脂馏分(ssSPMF-S)结晶以获得第三浆料(SL3),

将第三浆料(SL3)过滤以获得第二硬棕榈油中间馏分(sHPMF-B)和棕榈油硬脂馏分(POSt)。

本发明进一步涉及最终硬棕榈油中间馏分(fHPMF-A),

最终硬棕榈油中间馏分(fHPMF-A)包括量为至少62重量%的最终硬棕榈油中间馏分(fHPMF-A)的POP-甘油三酯,

最终硬棕榈油中间馏分(fHPMF-A)包括量低于2重量%的最终硬棕榈油中间馏分(fHPMF-A)的PPP-甘油三酯,

最终硬棕榈油中间馏分(fHPMF-A)具有低于38的碘值(IV),

其中最终硬棕榈油中间馏分(fHPMF-A)具有高于15的SatOSat-甘油三酯与SatSatO-甘油三酯之间的重量比。

根据本发明的实施方案,最终硬棕榈油中间馏分(fHPMF-A)通过根据本发明或其实施方案中任一项的方法获得。

本发明的优点是,所获得的最终硬棕榈油中间馏分(fHPMF-A)具有有利的组成,特别在于它具有SatOSat-甘油三酯与SatSatO-甘油三酯之间的高比率,这反映相对低含量的不对称SatSatO-甘油三酯。

本发明进一步涉及第二硬棕榈油中间馏分(sHPMF-B),

第二硬棕榈油中间馏分(sHPMF-B)包括量为至少64重量%的第二硬棕榈油中间馏分(sHPMF-B)的POP-甘油三酯,

第二硬棕榈油中间馏分(sHPMF-B)包括量低于3重量%的第二硬棕榈油中间馏分(sHPMF-B)的PPP-甘油三酯,

第二硬棕榈油中间馏分(sHPMF-B)具有低于35的碘值(IV),

其中第二硬棕榈油中间馏分(sHPMF-B)具有低于10的SatOSat-甘油三酯与SatSatO-甘油三酯之间的重量比。

有利地,从第三干式分提(TDF)获得的第二硬棕榈油中间馏分(sHPMF-B)具有增加的不对称甘油三酯含量,特别是不对称SatSatO-甘油三酯与SatOSat-甘油三酯之间的比率增加。这例如当在巧克力生产中使用第二硬棕榈油中间馏分(sHPMF-B)时(例如作为可可脂相等物的一部分)提供起霜抑制。

根据本发明的实施方案,第二硬棕榈油中间馏分(sHPMF-B)通过根据本发明或其实施方案中任一项的方法获得。

本发明进一步涉及硬棕榈油中间馏分混合物,其包括

本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分(fHPMF-A),以及

本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分(sHPMF-B),

其中硬棕榈油中间馏分混合物具有0.4至0.6诸如0.5的最终硬棕榈油中间馏分(fHPMF-A)与第二硬棕榈油中间馏分(sHPMF-B)之间的重量比。

此实施方案的优点在于,所获得的硬棕榈油中间馏分混合物可具有与常规硬棕榈油中间馏分高度相似的组成,并且由于非常有效地利用软棕榈油中间馏分来获得最终硬棕榈油中间馏分(fHPMF-A)和第二硬棕榈油中间馏分(sHPMF-B),因此可以增加的量生产硬棕榈油中间馏分混合物。

本发明进一步涉及本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分(fHPMF-A)、本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分(sHPMF-B)、本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产可食用产品或食物产品时的用途。

本发明进一步涉及本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分(fHPMF-A)、本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分(sHPMF-B)、本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产糖果产品诸如巧克力时的用途。

本发明进一步涉及本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的最终硬棕榈油中间馏分(fHPMF-A)、本发明或其实施方案中任一项的或通过本发明或其实施方案中任一项的方法获得的第二硬棕榈油中间馏分(sHPMF-B)、本发明或其实施方案中任一项的硬棕榈油中间馏分混合物,或其任意混合物在生产可可脂相等物时的用途。

参考图1,公开根据本发明的实施方案的将软棕榈油中间馏分(SPMF)干式分提为最终硬棕榈油中间馏分(fHPMF-A)的方法。首先,提供软棕榈油中间馏分(SPMF)。

然后将此软棕榈油中间馏分(SPMF)用作第一干式分提(FDF)的输入物(IN1)。作为第一干式分提(FDF)的输出物,获得中间油精馏分(SPMF-O)和中间硬脂馏分(SPMF-S)。图3图示根据一个实施方案的第一干式分提(FDF)。

接下来,将中间油精馏分(SPMF-O)用作超声波辅助第二干式分提(SDF)的输入物(IN2)。将最终硬棕榈油中间馏分(fHPMF-A)和棕榈油油精馏分(POO)作为第二干式分提(SDF)的输出物获得。

第二干式分提(SDF)包括使输入物(IN2)的至少一部分经受超声处理(US2)。

图4图示根据一个实施方案的第二干式分提(SDF)。

可使用不同的方法使输入物(IN2)的至少一部分经受超声处理(US2)。可在本发明的范围内使用的超声波发射设备的示例包含例如超声单元、超声流单元、超声波发生器等。技术人员将知道在本发明的给定实施方案中使用哪种超声波发射设备。

在一些实施方案中,第一干式分提(FDF)还可包括使输入物(IN1)的至少一部分经受超声处理(US1)。然而,在其他实施方案中,第一干式分提(FDF)是常规干式分提,而不使用输入物(IN1)的任何超声处理。

参考图2,示出根据本发明的进一步的实施方案的将软棕榈油中间馏分(SPMF)干式分提为最终硬棕榈油中间馏分(fHPMF-A)的方法。

除了图1的实施方案的步骤之外,图2的方法还包含第三干式分提(TDF),其中将中间硬脂馏分(SPMF-S)分提为棕榈油硬脂馏分(POSt)和第二硬棕榈油中间馏分sHPMF。

另外,图2示出超声波处理(US1)在第一级干式分提(FDF)中的用途。如例如在图3中所示,根据具体实施方案,第一干式分提可涉及或可不涉及超声波处理(US1)。

参考图3,根据本发明的实施方案更详细地图示第一干式分提(FDF)。在此实施方案中,第一干式分提包括第一熔融步骤(MLT1)、后续的第一冷却步骤(CO1)、然后的第一结晶步骤(CRY1)以及最后的第一过滤步骤(FLT1)。

在第一熔融步骤(MLT1)中,将用作第一干式分提(FDF)的输入物(IN1)的软棕榈油中间馏分(SPMF)熔融,从而确保所得熔融软棕榈油中间馏分(mSPMF)在后期不含有残余结晶甘油三酯。典型地,将软棕榈油中间馏分(SPMF)在高温下保持预定的持续时间以确保其完全熔融。

在第一冷却步骤(CO1)中,将熔融软棕榈油中间馏分(mSPMF)冷却至过饱和阈值以下,从而获得过饱和软棕榈油中间馏分(ssSPMF)。

然后,在第一结晶步骤(CRY1)中,将过饱和软棕榈油中间馏分(ssSPMF)结晶以获得第一浆料(SL1)。

关于结晶,需注意,晶体可在结晶步骤期间形成,但是也可在其他步骤期间形成,诸如冷却步骤和超声波处理。结晶步骤(CRY1)表示对过饱和软棕榈油中间馏分(ssSPMF)进行主动处理以获得第一浆料(SL1)。此处理称为结晶,这是技术人员已知的过程。

最后,在第一过滤步骤(FLT1)中,将第一浆料(SL1)过滤以获得中间油精馏分(SPMF-O)和中间硬脂馏分(SPMF-S)。

然后使中间油精馏分(SPMF-O)经受第二干式分提(SDF),这在图4中图示。

返回图3,在一些实施方案中,使过饱和软棕榈油中间馏分(ssSPMF)的至少一部分经受第一超声波处理(US1)。由于第一超声波处理(US1)包含在一些实施方案中,但是不包含在其他实施方案中,且因此其是任选的,在图3中用虚线图示。其他步骤也可偏离图3的图示,然而它们总体上代表执行第一干式分提(其必不可少)的典型方式。

在一些实施方案中,使中间硬脂馏分(SPMF-S)经受第三干式分提(TDF)以获得第二硬棕榈油中间馏分sHPMF。这在图2中图示。

典型地,第三干式分提(TDF)可为用于去除特别是PPP-甘油三酯的去顶分提。一定量的其他甘油三酯诸如POP-甘油三酯也可与PPP-甘油三酯一起去除。

根据本发明的实施方案,在图5中更详细地图示第三干式分提(TDF)。在此实施方案中,中间硬脂馏分(SPMF-S)用作输入物(IN3)并经受第三熔融步骤(MLT3)。然后,使所获得的熔融中间硬脂馏分(mSPMF-S)经受冷却步骤(CO3),从而获得过饱和中间硬脂馏分(ssSPMF-S)。将此过饱和中间硬脂馏分(ssSPMF-S)在结晶步骤(CRY3)中结晶以获得第三浆料(SL3),将其过滤(FLT3)以获得第二硬棕榈油中间馏分(sHPMF-B)和棕榈油硬脂馏分(POSt)。

需注意,尽管上述附图代表执行干式分提的典型方式,但是它们并不限制本发明的范围,并且本领域技术人员将意识到,存在方法上的变化。

实施例

实施例1–硬棕榈油中间馏分的制造

首先,将软棕榈油中间馏分加热至60摄氏度,从而使其完全熔融并在此温度下保持两小时。

然后,将熔融软棕榈油中间馏分在两个小时的时间内逐渐冷却至23+/-2摄氏度的温度。在23摄氏度下,使软棕榈油中间馏分经受超声波处理。超声波以一相当于1000焦耳/升的软棕榈油中间馏分的能量施加。在达到23摄氏度的温度之后,将软棕榈油中间馏分在23+/-0.5摄氏度的恒定温度下保持18小时。

在23+/-0.5摄氏度下等温结晶18小时之后,将软棕榈油中间馏分过滤以获得中间油精馏分(SPMF-O)和中间硬脂馏分(SPMF-S)。过滤期间施加25巴的压力。

接下来,将中间油精馏分(SPMF-O)加热至60摄氏度,从而将其完全熔融并在此温度下保持两小时。

然后,将熔融中间油精馏分(SPMF-O)在两个小时的时间内逐渐冷却至19.5+/-2摄氏度的温度。在25摄氏度下,使中间油精馏分(SPMF-O)经受超声波处理。超声波以一相当于1000焦耳/升的中间油精馏分(SPMF-O)的能量施加。在达到19.5摄氏度的温度之后,将中间油精馏分(SPMF-O)在19.5+/-0.5摄氏度的恒温下保持17小时。

在19.5摄氏度下等温结晶17小时之后,将中间油精馏分(SPMF-O)过滤以获得最终硬棕榈油中间馏分(fHPMF-A)和棕榈油油精馏分(POO)。过滤期间施加25巴的压力。

然后,将中间硬脂馏分(SPMF-S)加热至60摄氏度,使其完全熔融并在此温度下保持两个小时。

然后,将熔融中间硬脂馏分(SPMF-S)在两个小时的时间内逐渐冷却至37+/-2摄氏度的温度。在达到37摄氏度的温度之后,将中间硬脂馏分(SPMF-S)在37+/-0.5摄氏度的恒温下保持12小时。

在37摄氏度下等温结晶12小时之后,将中间硬脂馏分(SPMF-S)过滤以获得第二硬棕榈油中间馏分(sHPMF-B)和棕榈油硬脂馏分(POSt)。过滤期间施加25巴的压力。

表1列出初始软棕榈油中间馏分(SPMF)以及所获得的最终硬棕榈油中间馏分(fHPMF-A)、第二硬棕榈油中间馏分(sHPMF-B)、棕榈油油精(POO)和棕榈油硬脂(POSt)的甘油三酯含量。

表1.馏分SPMF、fHPMF-A、sHPMF-B、POSt、POO的产率、IV值、甘油三酯含量和对称度。Av.=平均值,S.D.=标准偏差。Δ(SatOSat/SatSatO)[%]示出当比较所获得的硬棕榈油中间馏分和初始软棕榈油中间馏分(SPMF)时,SatOSat-甘油三酯含量相对于SatSatO-甘油三酯含量的差异。

从表1中可看出,最终硬棕榈油中间馏分(fHPMF-A)具有更低相对含量的不对称SatSatO-甘油三酯,这指示在其具有非常高含量的对称SatOSat-甘油三酯的意义上的高度对称的馏分。

另外,第二硬棕榈油中间馏分(sHPMF-B)具有显著增加的相对含量的不对称SatSatO-甘油三酯。

实施例2–所获得的组合物和基于其的组合物

表2中示出脂肪组合物编号1-8(组合物编号1-8)的组成。该组合物通过简单混合成分而获得。可看出,组合物编号1-2对应于实施例1中获得的最终硬棕榈油中间馏分(fHPMF-A)和第二硬棕榈油中间馏分(sHPMF-B)。

表2.使用乳木果硬脂、棕榈油硬脂(POSt)和根据本发明的硬棕榈油中间馏分(组合物编号1-2)获得的组合物(Comp.)编号1-8的配方。对于组合物编号6-8,fHPMF-A、sHPMF-B、乳木果硬脂和POSt的含量之和为100%。

将棕榈油硬脂(POSt)添加到组合物编号3-5、8,以增加PPP-甘油三酯的含量。

组合物编号6-8包括与乳木果油硬脂结合的大量硬棕榈油中间馏分,且因此代表可可脂相等物(CBE)。

实施例3–所获得的脂肪共混物

脂肪共混物1-4如下获得。

脂肪共混物1是用POSt*调整的来自实施例2的脂肪组合物编号1和2的50/50混合物。

脂肪共混物2是用POSt*调整的来自实施例2的脂肪组合物编号1。

脂肪共混物3是用POSt*调整的来自实施例2的脂肪组合物编号2。

脂肪共混物4(参考)是标准HPMF(用作参考)。

*脂肪共混物编号1-3用POSt来调整以获得相同含量的SatSatSat(参见表3)

上述脂肪共混物通过成分的简单混合而获得。

脂肪共混物编号1-4和4(参考)的甘油三酯组成在表3中示出。可看出,脂肪共混物1的SatOSat/SatSatO比率(SatOSat-甘油三酯与SatSatO-甘油三酯的量之间的比率)接近脂肪共混物4(参考)的SatOSat/SatSatO比率。脂肪共混物2具有较低的SatOSat/SatSatO比率,约脂肪共混物1的一半,这表明对称SatOSat-甘油三酯的相对含量较低,即不对称SatSatO-甘油三酯的相对含量较高。因此,可将脂肪共混物2描述为具有较高的不对称度。

脂肪共混物3具有较高的SatOSat/SatSatO比率,几乎是脂肪共混物4(参考)的两倍,这表明对称SatOSat-甘油三酯的相对含量较高,即不对称SatSatO-甘油三酯的相对含量较低。因此,可将脂肪共混物2描述为具有较高的对称度。

表3.脂肪共混物编号1-4的甘油三酯组成。脂肪共混物4是参考脂肪共混物。TAG=甘油三酯。Sat=饱和脂肪酸,O=油酸,U=不饱和脂肪酸。

实施例4–所测量的SFC值

测量组合物编号1-8的固体脂肪含量(SFC)的含量。SFC用IUPAC 2.150 B测量。

表4.组合物编号1-8在20、25、30和35摄氏度下的固体脂肪含量(SFC)值。POSt=棕榈油硬脂。CBE=可可脂相等物。

组合物编号1-5的所得SFC曲线在图6中示出,而组合物编号6-8的SFC曲线在图7中示出。

从图6可看出,30摄氏度下的SFC可通过添加一定量的棕榈油硬脂(POSt)来调整。

因此,图6示出最终硬棕榈油中间馏分(fHPMF-A)和第二硬棕榈油中间馏分(sHPMF-B)就SFC而言非常相似。另外,可看出,添加棕榈油硬脂(POSt)增加在30摄氏度下获得的SFC值。最后,最终硬棕榈油中间馏分(fHPMF-A)和第二硬棕榈油中间馏分(sHPMF-B)的50/50共混物(组合物编号5,包含POSt)的行为也非常类似于其单独主要组分(组合物编号1和2)的行为。

从图7可看出,与用(sHPMF-B)制得的CBE(组合物编号7)相比,用(fHPMF-A)制得的CBE(组合物编号6)在25和30摄氏度的温度下具有较高的SFC值。基于(fHPMF-A)和(sHPMF-B)的混合物的CBE(组合物编号8)(还向其添加POSt)在25和30摄氏度下也示出较高的SFC值。

图7中示出的结果示出,在所获得的SFC值在期望范围内的意义上,所获得的CBE(组合物编号6-8)相对于SFC表现良好。另外,考虑到POP-甘油三酯和PPP-甘油三酯的含量,基于最终硬棕榈油中间馏分(fHPMF-A)的CBE(组合物编号6)在25和30摄氏度下具有较高的SFC值的事实是惊人的,但是这可能是由于最终硬棕榈油中间馏分(fHPMF-A)具有较高的对称度的结果。

实施例5.1–用脂肪共混物1制造巧克力

使用来自实施例3的脂肪共混物1作为CBE,制备两种巧克力,巧克力1(牛奶巧克力)和巧克力2(黑巧克力)。使用相同的配方制得两种相应的参考巧克力,巧克力1(参考)和巧克力2(参考),不同之处在于,使用脂肪共混物4(参考)代替来自实施例3中的脂肪共混物1。

因此,所有生产的巧克力的SatOSat/SatSatO比率均在常规巧克力的范围内。

表5.巧克力1、1(参考)、2和2(参考)的组成。Choco.=巧克力。使用脂肪含量为10-12重量%的可可粉。

评价所获得的巧克力,且参考巧克力与巧克力1和2之间没有差异。特别地,对以下内容进行评估,发现没有差异:粘度、回火、质构、结晶速度、收缩率和货架期。

实施例5.2–用脂肪共混物2制造巧克力(巧克力3)

制备具有与实施例5.1相同的成分的巧克力,仅将脂肪共混物1替换为脂肪共混物2。

与参考(巧克力2(参考))相比,此共混物示出更低的粘度和更长的货架期。其他因子:回火、质构、结晶速度、收缩率均相似。

货架期测试在20℃下对100g含20%榛子的模制片剂进行。

表6.巧克力2-4的货架期。

实施例5.3–用脂肪共混物3制造巧克力(巧克力4)

制备具有与实施例5.1相同组成的巧克力,仅将脂肪共混物1替换为脂肪共混物3。

与参考(巧克力2(参考))相比,此共混物示出较低的粘度。其他因子:回火、质构、结晶速度、收缩率均相似。

附图标记

SPMF.软棕榈油中间馏分

mSPMF.熔融软棕榈油中间馏分

ssSPMF.过饱和软棕榈油中间馏分

fHPMF-A.最终硬棕榈油中间馏分

sHPMF-B.第二硬棕榈油中间馏分

SPMF-O.中间油精馏分

mSPMF-O.熔融中间油精馏分

ssSPMF-O.过饱和中间油精馏分

SPMF-S.中间硬脂馏分

mSPMF-S.熔融中间硬脂馏分

ssSPMF-S.过饱和中间硬脂馏分

POSt.棕榈油硬脂

SOF.超油精馏分

FDF.第一干式分提

SDF.第二干式分提

TDF.第三干式分提

PDF.在先干式分提

POO.棕榈油油精

CO1.第一冷却

CO2.第二冷却

CO3.第三冷却

CRY1.第一结晶

CRY2.第二结晶

CRY3.第三结晶

FLT1.第一过滤

FLT2.第二过滤

FLT3.第三过滤

IN1.第一输入物

IN2.第二输入物

IN3.第三输入物

MLT1.第一熔融

MLT2.第二熔融

MLT3.第三熔融

SL1.第一浆料

SL2.第二浆料

SL3.第三浆料

US1.第一超声处理

US2.第二超声处理

- 用于干式分提以获得最终硬棕榈油中间馏分的方法

- 利用28度棕榈油中间分提物(POMF)制备类可可脂的方法