用于茶香气提取过程的质量控制方法及系统

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及质量控制技术领域,具体来说涉及一种用于茶香气提取过程的质量控制方法及系统。

背景技术

不同品类的茶叶会呈现出不同的香型,茶叶香气成分主要包含醇类、醛类、酯类、酮类、杂环类等,主要呈现的香型为甜香、花香、果香、蜜香、烤香等;但呈现这些香气的化合物通常很不稳定,同一品类的茶叶,茶香气提取物化学成分复杂多样,且极易受环境影响发生变化,其品质稳定性一直是质量控制的重点和难点。传统的感官评价以及挥发分总量、折光指数、相对密度等物性指标对其内在质量难以进行有效的控制。因此建立客观的茶香气提取物质量控制方法十分重要。

发明内容

本发明旨在解决难以对茶香气提取过程的质量进行有效控制的问题,提出一种用于茶香气提取过程的质量控制方法及系统。

本发明解决上述技术问题所采用的技术方案是:用于茶香气提取过程的质量控制方法,其特征在于,包括以下步骤:

步骤1、分别对同品种同地域和同时间的多批次茶叶的茶香气提取过程中的样品进行取样得到取样样品,各批次茶叶对应的取样样品分别包括:原料样品、中间产物样品和最终产物样品;

步骤2、分别对所述取样样品进行GC-IMS检测,得到各批次茶叶对应的各取样样品的指纹图谱,对所述指纹图谱进行统计分析,根据统计分析结果建立该品种该地域和该时间的茶叶的质量标准数据库,所述质量标准数据库至少包括:原料的质量标准、中间产物的质量标准和最终产物的质量标准;

步骤3、在该品种该地域和该时间的茶叶的茶香气提取过程中,根据所述质量标准数据库实时判断茶香气提取过程中的原料、中间产物和最终产物是否满足对应的质量标准,若否,则中止茶香气提取过程并进行报错提醒。

进一步的,所述茶香气提取过程中的样品通过集成式程控预处理系统进行取样,所述集成式程控预处理系统包括:控制器、取样针、气动阀、负压引射器和冷却稀释罐;

所述控制器,用于在到达预设时间时控制气动阀开启,通过气动阀的开关控制取样时间;

所述取样针,用于对取样样品进行采集;

所述负压引射器,用于控制取样样品进入取样针的流速;

所述冷却稀释罐,用于控制取样样品的温度和浓度。

进一步的,所述对指纹图谱的进行统计分析具体包括:

根据所述指纹图谱分别确定原料样品、中间产物样品和最终产物样品的各主要特征成分的平均含量,根据所述平均含量的标准差分别得到原料的质量标准、中间产物的质量标准和最终产物的质量标准。

进一步的,所述质量标准数据库中还包括原料质量标准与茶香气提取工艺之间的对应关系,所述方法还包括:

在茶叶的茶香气提取过程中,判断茶叶原料是否满足初始设置的茶香气提取工艺对应的原料质量标准,若是,则根据初始设置的茶香气提取工艺进行茶香气提取,否则,判断所述质量标准数据库中是否包含该茶叶原料对应的原料质量标准,若是,则将提取工艺调整为该原料质量标准对应的茶香气提取工艺。

进一步的,所述方法还包括:

在茶叶的茶香气提取过程中,若茶叶原料不满足初始设置的茶香气提取工艺对应的原料质量标准,并且所述质量标准数据库中也不包含该茶叶原料对应的原料质量标准,则中止茶香气提取过程并对初始设置的茶香气提取工艺进行报错提醒。

进一步的,所述GC-IMS检测的条件为:顶空孵化温度80℃、孵化时间10min、孵化转速500r/min、载气为高纯氮气、色谱柱温度40℃、色谱运行时间50min、载气的流速梯度设置为5.00mL/min并保持2min,在10min内线性增至50.00mL/min,在10min内线性增至150.00mL/min后保持30min、顶空进样针温度85℃、进样量300μL。

进一步的,所述茶叶包括:绿茶、黄茶、白茶、青茶、红茶、黑茶或者由以上两种或多种茶拼配而成的拼配茶。

本发明还提出一种用于茶香气提取过程的质量控制系统,包括:

集成式程控预处理系统,用于分别对同品种同地域和同时间的多批次茶叶的茶香气提取过程中的样品进行取样得到取样样品,各批次茶叶对应的取样样品分别包括:原料样品、中间产物样品和最终产物样品;

GC-IMS检测单元,用于分别对所述取样样品进行GC-IMS检测,得到各批次茶叶对应的各取样样品的指纹图谱;

数据分析单元,用于对所述指纹图谱进行统计分析,根据统计分析结果建立该品种该地域和该时间的茶叶的质量标准数据库,所述质量标准数据库至少包括:原料的质量标准、中间产物的质量标准和最终产物的质量标准;

判断单元,用于在该品种该地域和该时间的茶叶的茶香气提取过程中,根据所述质量标准数据库实时判断茶香气提取过程中的原料、中间产物和最终产物是否满足对应的质量标准,若否,则中止茶香气提取过程并进行报错提醒。

本发明的有益效果是:本发明所述的用于茶香气提取过程的质量控制方法及系统,通过对多个批次的茶叶的茶香气提取过程中的样品进行取样,并对其指纹图谱进行统计分析,进而得到对应的质量标准数据库,在后续对该茶叶的茶香气提取过程中,即可根据该质量标准数据库进行质量监控,一旦发现茶香气提取过程中的原料、中间产物或最终产物不满足质量标准,则中止提取过程并发出报错提醒,进而实现对茶香气提取过程的质量进行有效控制,提高了茶香气提取物的质量,并且质量控制标准统一,最终达到产品批次间的质量统一稳定。

附图说明

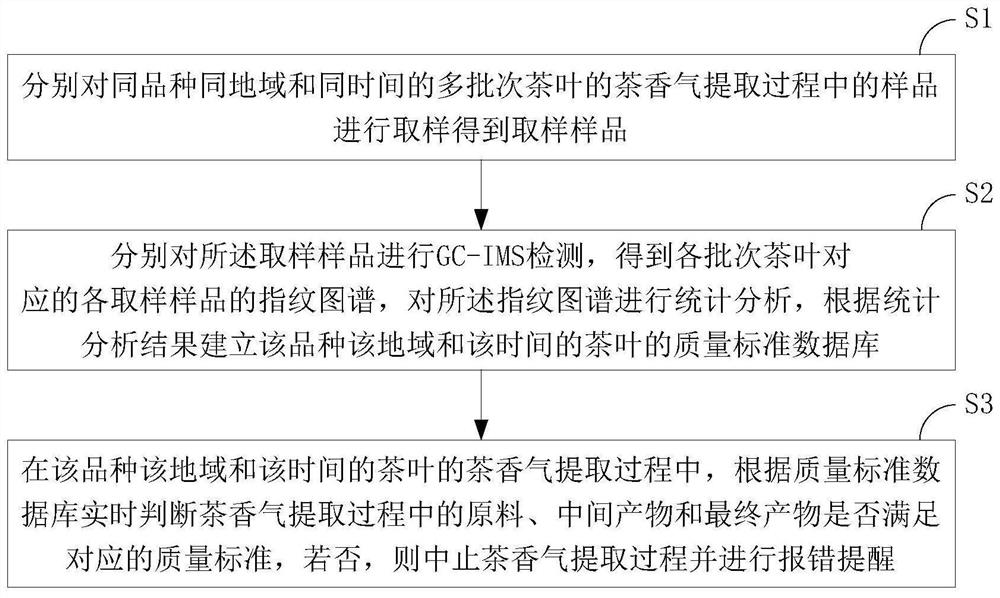

图1为本发明所述的用于茶香气提取过程的质量控制方法的流程示意图;

图2为本发明所述的用于茶香气提取过程的质量控制系统的结构示意图;

图3为本发明比较例所述的10个不同批次的川红原料样品在GC-IMS上的指纹图谱示意图;

图4为本发明比较例所述的10个不同批次的川红原料样品在GC-MS上的指纹图谱示意图;

图5为本发明比较例所述的10个不同批次的川红中间产物样品在GC-IMS上的指纹图谱示意图;

图6为本发明比较例所述的10个不同批次的川红中间产物样品在GC-MS上的指纹图谱示意图;

图7为本发明比较例所述的10个不同批次的川红最终产物样品在GC-IMS上的指纹图谱示意图;

图8为本发明比较例所述的10个不同批次的川红最终产物样品在GC-MS上的指纹图谱示意图;

图9为本发明实施例所述的10个不同批次的川红和6个不同批次的龙井绿茶的原料样品在GC-IMS上的指纹图谱示意图;

图10为本发明实施例所述的第11批次川红、第7批次龙井绿茶和第1批次白毫银针的原料样品在GC-IMS上的指纹图谱示意图。

具体实施方式

下面将结合附图对本发明的实施方式进行详细描述。

本发明旨在解决现有技术难以对茶香气提取过程的质量进行有效控制的问题,提出一种用于茶香气提取过程的质量控制方法,如图1所示,包括以下步骤:

步骤1、分别对同品种同地域和同时间的多批次茶叶的茶香气提取过程中的样品进行取样得到取样样品,各批次茶叶对应的取样样品分别包括:原料样品、中间产物样品和最终产物样品;

步骤2、分别对所述取样样品进行GC-IMS检测,得到各批次茶叶对应的各取样样品的指纹图谱,对所述指纹图谱进行统计分析,根据统计分析结果建立该品种该地域和该时间的茶叶的质量标准数据库,所述质量标准数据库至少包括:原料的质量标准、中间产物的质量标准和最终产物的质量标准;

步骤3、在该品种该地域和该时间的茶叶的茶香气提取过程中,根据所述质量标准数据库实时判断茶香气提取过程中的原料、中间产物和最终产物是否满足对应的质量标准,若否,则中止茶香气提取过程并进行报错提醒。

具体而言,首先是质量标准数据库的建立环节:通过在同品种同地域和同时间的多批次茶叶的茶香气提取过程中,对其中的原料、中间产物和最终产物进行提取分别得到原料样品、中间产物样品和最终产物样品,并通过分别对多批次茶叶对应的原料样品、中间产物样品和最终产物样品进行GC-IMS检测得到对应的指纹图谱,最后对指纹图谱进行分析统计得到该品种该地域和该时间的茶叶对应的质量标准数据库。然后是质量控制环节:后续在该地域和该时间的茶叶进行茶香气的提取过程中,实时判断对应的茶叶原料、中间产物和最终产物是否满足对应的质量控制标准,若是,则不进行干预,否则,中止提取过程并进行报错提醒,以告知工作人员存在质量问题。

其中,茶叶可以是绿茶、黄茶、白茶、青茶、红茶、黑茶或者由以上两种或多种茶拼配而成的拼配茶。

在质量标准数据库的建立环节中,可以通过集成式程控预处理系统进行取样,所述集成式程控预处理系统包括:控制器、取样针、气动阀、负压引射器和冷却稀释罐;

所述控制器,用于在到达预设时间时控制气动阀开启,通过气动阀的开关控制取样时间;

所述取样针,用于对取样样品进行采集;

所述负压引射器,用于控制取样样品进入取样针的流速;

所述冷却稀释罐,用于控制取样样品的温度和浓度。

可以理解,集成式程控预处理系统能够实现对复杂体系提取过程在线样品的定时定量取样、冷却、稀释,使样品满足GC-IMS检测的进样量和进样条件,集成式程控预处理系统的进样管与GC-IMS检测单元的进样口连接。对于实现简单系统中样品的在线取样,上述集成式程控预处理系统也可以仅包括:取样针、气动阀、负压引射器和冷却稀释罐,即不对取样时间进行控制。

在质量标准数据库的建立环节中,可以通过GC-IMS检测单元对取样样品进行GC-IMS检测,得到各批次茶叶对应的各取样样品的指纹图谱,在对指纹图谱进行统计分析,具体可以包括:根据所述指纹图谱分别确定原料样品、中间产物样品和最终产物样品的各主要特征成分的平均含量,根据所述平均含量的标准差分别得到原料的质量标准、中间产物的质量标准和最终产物的质量标准。

其中,GC-IMS检测的条件为:顶空孵化温度80℃、孵化时间10min、孵化转速500r/min、载气为高纯氮气、色谱柱温度40℃、色谱运行时间50min、载气的流速梯度设置为5.00mL/min并保持2min,在10min内线性增至50.00mL/min,在10min内线性增至150.00mL/min后保持30min、顶空进样针温度85℃、进样量300μL。

具体而言,对于每个批次的每个取样样品,均对应一个指纹图谱,首先对所有批次茶叶的原料样品的指纹谱图进行统计分析,确定出各批次茶叶的原料样品中主要特征成分的含量,进而确定出原料样品中各主要特征成分的平均含量,根据该平均含量的标准差确定出合格茶叶原料中各主要特征成分的含量范围,进而根据该含量范围确定原料的质量标准,若茶叶原料中各主要特征成分的含量处于该含量范围内,则表示该茶叶原料满足原料的质量标准,否则,表示该茶叶原料不满足原料的质量标准。同理,即可分别建立中间产物的质量标准和最终产物的质量标准。

GC-IMS检测主要包括气相色谱GC和离子迁移谱IMS两部分组成。通过集成式程控预处理系统或取样探头采集的样品,在中央控制系统的协调下,进入GC进行分离,再将GC分离的样品通过IMS进行进一步检测,得到GC-IMS的指纹图谱;

GC-IMS检测技术整合了气相色谱和离子色谱在分离和检测方面的优势,形成高分离度、高灵敏度、分析高效和操作简便等优点的气体快检技术,逐渐应用于食品、化学领域。GC-IMS技术对气体检测的原理是:复杂气体样品经过色谱柱分离后,不同保留时间的物质先后进入迁移管,对于气相色谱不能分离的保留时间相同或接近的物质,由于其离子迁移率不同,可以在离子迁移谱中得到分离。因此GC-IMS联用技术不仅可提高GC技术的检测灵敏度,还能显著提高IMS技术的分辨率和线性响应范围。GC-IMS联用技术在植物油分类鉴伪、饮料风味分析鉴别、茶叶产地和年份鉴别等方面都有较高的可行性。

对指纹图谱的统计分析过程包括:将IMS指纹图谱以二维谱图进行可视化,横纵坐标分别为采集时间和迁移时间。通过合并建立质量标准数据库的所有批次样品的指纹数据库,得到复杂的多维原始数据;对多维原始数据的处理步骤包括:

(1)采用MATLAB软件对多维数据IMS谱图进行迁移时间对齐和特征提取,将多维数据进行降维展开,获得包含m个变量,即迁移时间×300采集时间点,和对应的N个样品的变量强度值的数据矩阵;

(2)去除反应离子峰(reactant ion peak,RIP)迁移时间范围内数据矩阵;

(3)归一化,去除缺失值,缺失值以最小响应值的1/2替代,得到预处理后的数据矩阵,该数据矩阵即为该指纹图谱对应的质量标准。

为了避免茶香气提取工艺对茶香气提取物质量的影响,所述质量标准数据库中还包括原料质量标准与茶香气提取工艺之间的对应关系,所述方法还包括:

在茶叶的茶香气提取过程中,判断茶叶原料是否满足初始设置的茶香气提取工艺对应的原料质量标准,若是,则根据初始设置的茶香气提取工艺进行茶香气提取,否则,判断所述质量标准数据库中是否包含该茶叶原料对应的原料质量标准,若是,则将提取工艺调整为该原料质量标准对应的茶香气提取工艺,否则,中止茶香气提取过程并对初始设置的茶香气提取工艺进行报错提醒。

可以理解,在茶香气提取之前,工作人员需要初始设置茶香气提取工艺,为了避免工作人员设置错误的茶香气提取工艺,通过在质量标准数据库中保存原料质量标准与茶香气提取工艺之间的对应关系,在茶香气提取过程中,判断该茶叶的茶香气提取工艺是否设置正确,如果不正确,则判断质量标准数据库中是否包含该茶叶原料对应的提取工艺,若是,则将提取工艺调整为正确的茶香气提取工艺,如此即可实现茶香气提取工艺的自动调整,否则,中止提取过程并对初始设置的茶香气提取工艺进行报错提醒,以提醒工作人员。

基于上述技术方案,本发明还提出一种用于茶香气提取过程的质量控制系统,如图2所示,包括:

集成式程控预处理系统,用于分别对同品种同地域和同时间的多批次茶叶的茶香气提取过程中的样品进行取样得到取样样品,各批次茶叶对应的取样样品分别包括:原料样品、中间产物样品和最终产物样品;

GC-IMS检测单元,用于分别对所述取样样品进行GC-IMS检测,得到各批次茶叶对应的各取样样品的指纹图谱;

数据分析单元,用于对所述指纹图谱进行统计分析,根据统计分析结果建立该品种该地域和该时间的茶叶的质量标准数据库,所述质量标准数据库至少包括:原料的质量标准、中间产物的质量标准和最终产物的质量标准;

判断单元,用于在该品种该地域和该时间的茶叶的茶香气提取过程中,根据所述质量标准数据库实时判断茶香气提取过程中的原料、中间产物和最终产物是否满足对应的质量标准,若否,则中止茶香气提取过程并进行报错提醒。

可以理解,由于本发明所述的用于茶香气提取过程的质量控制系统是用于实现所述用于茶香气提取过程的质量控制方法的系统,对于公开的系统而言,由于其与公开的方法相对应,所以描述的较为简单,相关之处参见方法的部分说明即可。

比较例

本比较例通过对GC-IMS和传统GC-MS对于同品种不同批次红茶样品,分别在原料、中间产物和最终提取物三种样品的指纹图谱上的稳定性进行比较,以明确GC-IMS在进行实时质量控制时是否可以达到与GC-MS同样的稳定性。

本比较例选取川红10个批次样品进行验证,单次检测流程如下:取50.0kg茶叶原料进入储料罐,通过固体探头对储料罐中的挥发性气体取样,进入GC-IMS检测系统,进行检测。

GC-IMS检测条件:顶空孵化温度80℃、孵化时间10min、孵化转速500r/min、载气为高纯氮气(≥99.999%)、色谱柱温度40℃、色谱运行时间50min、载气的流速梯度设置为5.00mL/min并保持2min,在10min内线性增至50.00mL/min,在10min内线性增至150.00mL/min后保持30min、顶空进样针温度85℃、进样量300μL。

GC条件:DB-5MS弹性石英毛细管柱(30m×0.25mm,0.25μm);升温程序:40℃保持2min,以3℃/min升至85℃保持2min,以2℃/min升至110℃后即以4℃/min升至160℃保持1min,以10℃/min升至230℃保持5min;柱箱40℃;进样口温度为230℃;载气(He)流速1.0mL/min;压力50.5kPa;不分流进样。

MS条件:EI源,电子能量70eV;离子源温度230℃;质谱接口温度230℃;质量扫描范围:m/z 35~400u。

如图3至图8所示,10个不同批次的川红原料、中间产物和最终产物在GC-MS上的指纹图谱非常接近,而GC-IMS结果也取得了较高的一致性,两种检测方法在稳定性方面无显著性差异,为GC-IMS取代GC-MS,实现实时监测打下了基础。

实施例1

本实施例详细说明如何用GC-IMS方法建立川红和龙井绿茶的质量标准数据库以及根据该质量标准数据库进行质量控制。

GC-IMS检测单元配套的分析软件包括LAV(Laboratory Analytical Viewer)和三款插件以及GC×IMS Library Search,运用Gallery Plot插件指纹图谱对比,直观且定量地比较红茶样品和绿茶样品之间的挥发性有机物差异;Dynamic PCA插件动态主成分分析,用于将样品聚类分析,以及快速确定未知样品的种类;GC×IMSLibrary Search应用软件内置的NIST数据库和IMS数据库可对物质进行二维定性分析,通过比较例中的10个批次样品,可以分别建立起川红在原料、中间产物及最终产物上的质量控制标准。同时,我们采用同样的方法对来自杭州的龙井绿茶也进行了6个批次分析。

如图9所示,结合比较例中10个批次的川红原料样品和本实施例中6个批次的龙井绿茶原料样品的GC-MS和GC-IMS的检测结果,分别得到了10个批次的川红原料样品和6个批次的龙井绿茶原料样品的指纹图谱,通过对指纹图谱的统计分析,分别建立了川红和龙井绿茶原料的质量标准、中间产物质量标准和最终产物的质量标准,下表示意性的列举了川红和龙井绿茶中间产物的质量标准:

在质量标准数据库建立后,继续选取已建立质量标准的川红第11批次原料和龙井绿茶第7批次原料进行检测。在原有过程质量控制标准不变的情况下,分别对川红第11批次和龙井绿茶第7批次样品进行提取。结果显示,在修改工艺参数导致中间产物或最终产物质量超出原有过程质量控制标准的情况下,本实施例的过程质量控制系统,可以实时对不达标的原料、中间产物或最终产物进行报错提醒,并自动中止提取过程,从而实现对茶香气提取过程的实时质量控制。

实施例2

本实施例选取已建立质量标准的川红第11批次原料和龙井绿茶第7批次原料,以及尚未建立质量标准的白毫银针第1批次原料进行检测。

实施方案分为如下六种:

(1)川红第11批原料进样、提取工艺初始设置为川红工艺;

(2)川红第11批原料进样、提取工艺初始设置为龙井绿茶工艺;

(3)龙井绿茶第7批原料进样、提取工艺初始设置为龙井绿茶工艺;

(4)龙井绿茶第7批原料进样、提取工艺初始设置为川红工艺;

(5)白毫银针第1批原料进样,提取工艺初始设置为龙井绿茶工艺;

(6)白毫银针第1批原料进样,提取工艺初始设置为龙井绿茶工艺;

提取过程中,全程采用本实施例的过程质量控制系统对提取过程中的原料进行检测。图10示出了检测到的第11批次川红、第7批次龙井绿茶和第1批次白毫银针的原料对应的指纹图谱图,通过统计分析,得到的川红第11批次、龙井绿茶第7批次和白毫银针第1批次的原料中各主要特征成分含量如下表所示:

本实施例运行结果显示,在实施方案(1)和(3)中,通过检测原料发现其质量标准满足初始设置的工艺对应的原料质量标准,因此未对提取工艺进行调整;在实施方案(2)和(4)中,通过检测原料发现其质量标准不符合初始设置的工艺对应的原料质量标准,而通过IMS已有的标准数据库比对发现,数据库中存在对应的质量标准,因此,本实施例对初始设置的工艺进行调整,调整为该原料质量对应质量标准的茶香气工艺进行提取;在实施方案(5)和(6)中,通过检测原料发现其质量标准不符合初始设置的工艺对应的原料质量标准,而通过IMS已有的标准数据库比对发现,数据库中不存在对应的质量标准,因此,本实施例对初始设置的工艺进行报错提醒,同时中止茶香气提取过程。

因此,本实施例描述的一种用于茶香气提取物的过程质量控制系统在在线实时检测原料质量的同时,还可以对提取工艺进行相应调整,使提取过程更加高效。

- 用于茶香气提取过程的质量控制方法及系统

- 一种乌龙茶加工过程中香气回收方法