一种纳米纤维无纺布生产装置及使用方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及纳米纤维无纺布技术领域,具体涉及一种纳米纤维无纺布生产装置及使用方法。

背景技术

随着人们对健康的重视以及空气污染的加剧,环境保护成为了大家关注的话题,其中空气净化成为环保的重要方面。防霾口罩、空气净化滤芯、防霾窗等具有过滤功能的产品已经被广泛应用。而过滤材料的性能,直接决定了这些产品的最终性能。近年来,纳米纤维无纺布受到越来越多研究者的关注。纳米纤维无纺布中的纳米纤维极细,具有过滤精度高、透气性好等性能,将其制备成口罩,佩戴时不会出现闷热憋气的现象。因此,高效地制备纳米纤维无纺布,成为研究者们研究的方向。

目前,静电纺丝技术是高效制备纳米纤维无纺布的常用方法。静电纺丝的常规方式包括针头式静电纺、无喷头式静电纺、离心静电纺、同轴静电纺等等。针头式静电纺丝装置,其针头容易堵塞,同时受限于针头数量,纺丝效率也不高,不能满足工业化生产需求。无喷头式静电纺能够大幅提高纺丝效率,但也存在多种问题。如中国实用新型专利CN203583028U公开了一种纳米纤维制备装置,其设置有纺丝转盘、纺丝转盘驱动系统、供液系统、喷丝口、诱导针、诱导转盘、诱导转盘驱动系统、纤维收集网和高压电源,其通过诱导针诱导纺丝,力图解决离心式静电纺丝时出现的供液不够稳定的问题。然而,其喷丝口的数量仍然有限,纺丝效率不高。同时,纺丝转盘内部通过计量泵等供液,需要将纺丝溶液充满纺丝转盘的内部腔体,这在小批量试制样品时也需要配制较多的纺丝液。中国发明专利CN106400134A中公开了一种往复给液式无喷嘴静电纺丝装置及其制纳米纤维膜的方法,其中采用电子气泵向空心槽筒中的气囊进行充气或放气,如此往复进行,而使得储液槽中的不锈钢丝不断地沾上纺丝溶液,从而进行静电纺丝。这种纺丝方法,尽管在不锈钢丝上会产生若干泰勒锥并在电场力作用下形成纳米纤维,但是这种纺丝方法仅仅只有电场力提供拉伸力,所需要的电场强度更大。

中国发明专利CN108330550A公开了一种无喷头式静电纺丝装置,其设置有圆柱芯体、圆柱壳体、转轴、圆柱形接收装置、驱动装置和高压静电发生器,圆柱芯体与圆柱壳体会形成环状溶液槽,圆柱壳体侧面设有预设数量微孔。该装置由于具有较多数量的微孔,因而能够提高纺丝效率。然而,该装置依然存在以下问题:1、随着纺丝的持续进行,环形溶液槽内的纺丝液会不断消耗,并逐步使得圆柱壳体上部的微孔逐渐不参与纺丝过程,这不仅损失部分纺丝效率,还使得外侧圆柱形接收装置上接收的纳米纤维分布不均匀,使得最终制得的纳米纤维无纺布厚度不匀;2、环形溶液槽内的纺丝液不断消耗后,纺丝溶液不能充满整个环形区域,这在转动过程中,容易使得纺丝溶液晃动或形成漩涡,影响纺丝的连续稳定;3、在环形溶液槽内填充纺丝液后,若中途需要暂停纺丝,则可能使得纺丝液从圆柱壳体侧面的微孔渗出,不能稳定地暂存在环形溶液槽内;4、采用离心静电纺丝,在需要暂停或停止纺丝时,由于转轴的旋转惯性而不能及时停止,仍然存在部分纺丝溶液被甩出微孔,而由于离心力逐渐减小,将导致这个阶段制得的纤维的粗细与正常纺丝时的粗细不同,并可能导致部分纺丝液残留在圆柱壳体的外表面,从而可能堵塞微孔;5、纺丝结束后,残留在纺丝微孔中的纺丝液体在干燥后可能造成堵塞,在纺丝微孔发生堵塞时,不易清理。

为连续稳定地纺丝,提高纺丝效率,亟需解决上述难题。

发明内容

针对现有技术存在上述技术问题,本发明提供一种纳米纤维无纺布生产装置及使用方法,其能够使纺丝溶液始终充满环形区域,在暂停纺丝时能够避免纺丝液从圆柱壳体侧面的微孔渗出,使得纺丝孔不易堵塞,最终实现连续稳定地纺丝,提高纺丝效率。

为实现上述目的,本发明提供以下技术方案:

一种纳米纤维无纺布生产装置,包括气囊、圆柱形接收装置、盖子、转轴、纺丝圆桶、驱动装置、电子气泵、供液装置和高压静电发生器;其特征在于:所述纺丝圆桶具有圆柱形的中空结构,所述中空结构内设置有气囊,所述纺丝圆桶的上方设置有盖子,所述气囊的上端和下端分别固定位于所述盖子的中部和所述纺丝圆桶底面的中部,使得所述气囊在充气状态时与所述纺丝圆桶同心;所述纺丝圆桶与所述气囊之间形成环形空腔,所述供液装置用于向所述环形空腔内提供纺丝溶液;

所述纺丝圆桶的上部分的壁上均匀贯穿设置有若干个纺丝微孔,所述纺丝圆桶的下部分的壁上不设置纺丝微孔;所述圆柱形接收装置为无上底面和下底面的中空圆柱形结构,

所述圆柱形接收装置环绕在所述纺丝圆桶的外侧且与所述纺丝圆桶同心;

所述转轴的上端与所述纺丝圆桶的底部固定连接,所述驱动装置通过驱动转轴旋转而带动所述纺丝圆桶转动;

所述电子气泵用于为气囊进行充气或放气;

所述高压静电发生器的正极与所述纺丝圆桶的相连,所述高压静电发生器的负极与所述圆柱形接收装置相连;

所述供液装置通过所述第一连接管向所述环形空腔内供液,所述供液装置内储存有静电纺丝溶液。

优选的,在所述盖子的一侧设有开孔并连通有第一连接管,所述第一连接管与所述环形空腔连通;在所述盖子的中部设有通孔并连通有第二连接管,所述第二连接管与所述气囊连通。

优选的,连通第二连接管的通孔的直径大于连通第一连接管的开孔的直径。

优选的,所述纺丝圆桶的上侧边缘外侧设有外螺纹,所述盖子设有内螺纹,所述盖子的内螺纹与所述纺丝圆桶的外螺纹配合以进行螺纹连接。

优选的,所述纺丝圆桶上开设有纺丝微孔的上部分的高度占整个纺丝圆桶高度的三分之二至五分之四;所述纺丝圆桶上不设置纺丝微孔的下部分的高度占整个纺丝圆桶高度的五分之一至三分之一。

优选的,所述纺丝微孔呈圆锥台形,且直径较小的一端朝向所述纺丝圆桶的外侧。

本发明还提供一种纳米纤维无纺布的生产装置的使用方法,包括如下步骤:

S1、排除气囊中的气体,使气囊处于瘪的状态;利用供液装置将所述纺丝溶液通过第一连接管供液至所述环形空腔内,之后关闭第一连接管;进入所述环形空腔内的纺丝溶液位于所述纺丝圆桶的下部分;

S2、启动所述驱动装置,使得所述转轴在所述驱动装置的传动下转动,并带动位于所述纺丝圆桶的下部分的纺丝溶液旋转;开启电子气泵为所述气囊充气,所述气囊在膨大的过程中,对位于所述纺丝圆桶的下部分的纺丝溶液进行挤压而使纺丝溶液逐渐上升而充满整个环形空腔;

S3、通过所述驱动装置而调整转轴的转速,通过所述电子气泵而调节所述气囊内部的压力,使得所述环形空腔内的纺丝溶液在离心力和气囊压力作用下通过所述纺丝圆桶上部分的壁上的纺丝微孔,并在所述纺丝圆桶的外侧面形成泰勒锥;

S4、启动所述高压静电发生器,调整高压静电发生器的输出电压,选择合适的圆柱形接收装置的半径,使得所述纺丝圆桶的外侧面形成的泰勒锥在静电场的作用下拉伸为纳米纤维,所述纳米纤维由所述圆柱形接收装置接收并在其内表面形成纳米纤维无纺布;

S5、在静电纺丝过程中,通过调节气囊内部压力而使所述环形空腔内始终处于纺丝液充满状态,同时控制转轴的转速,使所述环形空腔内的纺丝溶液受到的离心力和气囊挤压力基本相同;

S6、在静电纺丝工作结束时,先快速释放气囊内的气体,再关闭高压静电发生器,之后再关闭驱动装置,取下所述圆柱形接收装置上接收到的纳米纤维无纺布。

优选的,所述使用方法还包括清理步骤,在所述纺丝微孔发生堵塞时,通过所述第一连接管向所述环形空腔内通入高压气体,之后再抽吸环形空腔内的气体,如此反复多次,使得所述纺丝微孔内的堵塞物被清除。

本发明的有益效果:

本发明提供了一种纳米纤维无纺布的生产装置及使用方法。与现有技术相比,至少具有以下优点:

1、本发明在生产纳米纤维无纺布时,纺丝溶液会受到离心力、气囊挤压力以及电场力的作用,有利于纳米纤维的形成;同时,由于气囊挤压力的存在,可使得纺丝过程在较低的转速下进行。目前现有技术中,还没有同时利用气囊挤压力、离心力以及电场力进行静电纺丝的装置。

2、本发明生产装置的环形空腔内始终充满纺丝溶液,同时由于转速相对于传统离心静电纺丝而降低,使得纺丝圆桶在转动过程中不会产生晃动或形成漩涡,纺丝稳定性更好。

3、本发明生产装置的环形空腔内始终充满纺丝溶液,使得纺丝圆桶内的每个纺丝微孔都能全程参与静电纺丝,不会随着纺丝溶液的消耗而损失部分纺丝效率;同时,也使得圆柱形接收装置上接收到的纳米纤维的分布相对均匀,不会出现厚薄不匀的现象。

4、本发明生产装置的纺丝圆桶的下部分的壁上没有开设纺丝微孔,使得开始进入到环形空腔内的纺丝溶液不会从纺丝微孔中渗出;同时,在需要中途暂停纺丝或者停止纺丝时,可通过快速释放气囊中的气体即可使纺丝溶液脱离纺丝微孔而回落至纺丝圆桶的下部分,避免了转轴由于旋转惯性而不能及时停止,导致纺丝溶液仍然被甩出微孔;同时,快速释放气囊中的气体,使得纺丝微孔中的溶液受到大气压力的作用而回退至环形空腔内,能尽量避免纺丝溶液残留在纺丝微孔中而出现的堵塞的情况。

5、本发明通过气囊的合理设置,使得环形空腔的体积能够随着纺丝溶液的消耗而不断缩小,也使得采用较少的纺丝溶液即可充满环形空腔而接触到具有较大直径的纺丝圆桶的整个侧壁,充分利用了纺丝微孔,并节约了纺丝溶液。

6、本发明的生产装置,能够通过第一连接管向纺丝圆桶内通入高压气体或抽吸产生负压,对堵塞的纺丝微孔进行清理。

附图说明

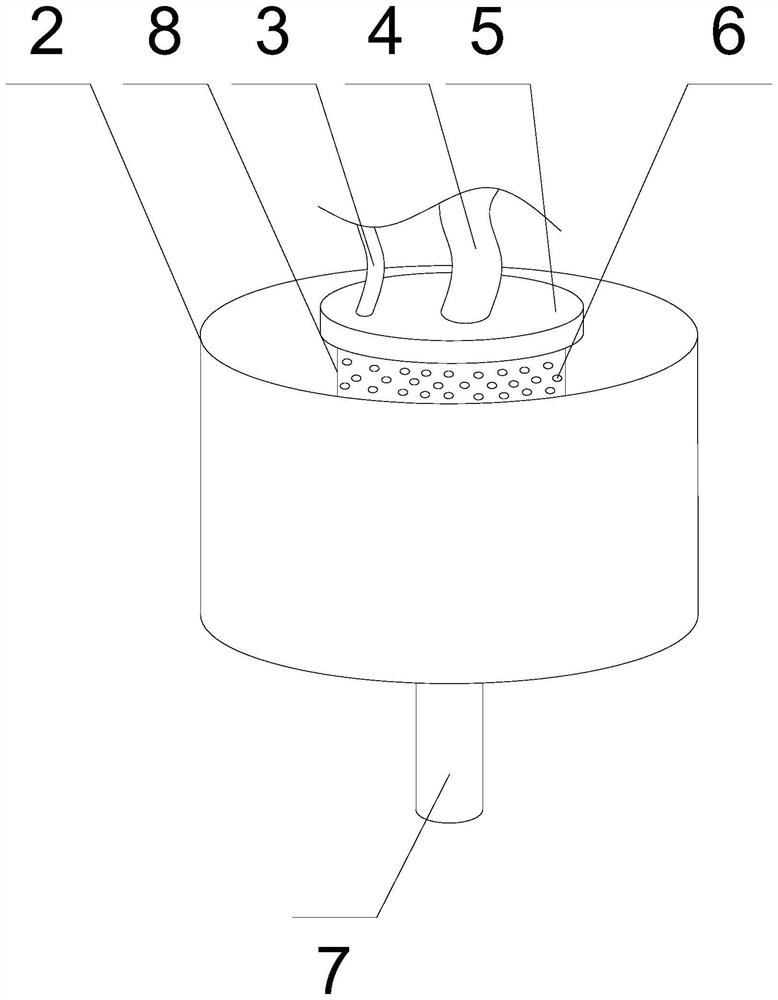

图1为本发明的纳米纤维无纺布的生产装置的示意图。

图2为本发明的纳米纤维无纺布的生产装置在气囊处于充气状态时的剖视图。

图3为本发明的纳米纤维无纺布的生产装置在气囊处于瘪气状态时的剖视图。

附图标记:

1、气囊;2、圆柱形接收装置;3、第一连接管;4、第二连接管;5、盖子;6、纺丝微孔;7、转轴;8、纺丝圆桶;9、环形空腔。

具体实施方式

以下结合具体实施例及附图对本发明进行详细说明。

如图1-3所示,本实施例提供了一种纳米纤维无纺布生产装置,包括气囊1、圆柱形接收装置2、盖子5、转轴7、纺丝圆桶8、驱动装置、电子气泵、供液装置和高压静电发生器;纺丝圆桶8具有圆柱形的中空结构,中空结构内设置有气囊1,纺丝圆桶8的上方设置有盖子5,盖子5采用绝缘材料制成。气囊1的上端和下端分别固定位于盖子5的中部和纺丝圆桶8底面的中部,使得气囊1在充气状态时与纺丝圆桶8同心(见图2);在纺丝圆桶8与气囊1之间形成环形空腔9,供液装置用于向环形空腔9内提供纺丝溶液。

竖直放置的纺丝圆桶8的上部分的壁上均匀贯穿设置有若干个纺丝微孔6,纺丝圆桶8的下部分的壁上不设置纺丝微孔6;纺丝圆桶8上开设有纺丝微孔6的上部分的高度占整个纺丝圆桶8高度的三分之二至五分之四;纺丝圆桶8上不设置纺丝微孔6的下部分的高度占整个纺丝圆桶8高度的五分之一至三分之一。这样设置,能够利用纺丝圆桶8的下部分暂存纺丝溶液,当气囊1充气后,纺丝圆桶8的下部分暂村的纺丝溶液将受到气囊1的挤压而逐渐上升并充满整个环形空腔9。当气囊1放气后,不再对纺丝溶液产生挤压力,纺丝溶液将迅速回落至纺丝圆桶8的下部分。

本实施例中,圆柱形接收装置2选择为无上底面和下底面的中空圆柱形结构,圆柱形接收装置2环绕在纺丝圆桶8的外侧且与纺丝圆桶8同心;转轴7的上端与纺丝圆桶8的底部固定连接,驱动装置通过驱动转轴7旋转而带动纺丝圆桶8转动。从图2中可以看出,在气囊1处于充气状态时,纺丝圆桶8、气囊1、盖子5以及圆柱形接收装置2相对于转轴7的轴线处于对称状态,这样有利于在圆柱形接收装置2上接收到均匀连续的纳米纤维。

本实施例中的电子气泵用于为气囊1进行充气或放气。同时,在盖子5的一侧设有开孔并连通有第一连接管3,第一连接管3与环形空腔9连通;在盖子5的中部设有通孔并连通有第二连接管4,第二连接管4与气囊1连通。电子气泵通过第二连接管4为气囊1进行充气或放气。本实施例中,选择连通第二连接管4的通孔的直径大于连通第一连接管3的开孔的直径。选择具有较大通孔直径的第二连接管4,有利于气囊1中的气体快速释放,从而迅速解除对环形空腔9内的纺丝溶液的压力。

高压静电发生器的正极与纺丝圆桶8的相连,高压静电发生器的负极与圆柱形接收装置2相连。如此,以方便形成电场力,通过电场力对纺丝圆桶8外侧壁上形成的泰勒锥进行拉伸而形成纳米纤维。

供液装置通过第一连接管3向环形空腔9内供液,供液装置内储存有静电纺丝溶液。

纺丝圆桶8的上侧边缘外侧设有外螺纹,盖子5设有内螺纹,盖子5的内螺纹与纺丝圆桶8的外螺纹配合以进行螺纹连接。

本实施例中,选择纺丝微孔6呈圆锥台形,且直径较小的一端朝向纺丝圆桶8的外侧。当然,也可以选择其它形状的纺丝微孔6,如截面为三角形、菱形等的纺丝微孔6。

本实施例还提供一种纳米纤维无纺布的生产装置的使用方法,包括如下步骤:

S1、排除气囊1中的气体,使气囊1处于瘪的状态(见图3);利用供液装置将纺丝溶液通过第一连接管3供液至环形空腔9内,之后关闭第一连接管3;进入环形空腔9内的纺丝溶液位于纺丝圆桶8的下部分;

S2、启动驱动装置,使得转轴7在驱动装置的传动下转动,并带动位于纺丝圆桶8的下部分的纺丝溶液旋转;开启电子气泵为气囊1充气,气囊1在膨大的过程中,对位于纺丝圆桶8的下部分的纺丝溶液进行挤压而使纺丝溶液逐渐上升而充满整个环形空腔9;

S3、通过驱动装置而调整转轴7的转速,通过电子气泵而调节气囊1内部的压力,使得环形空腔9内的纺丝溶液在离心力和气囊1压力作用下通过纺丝圆桶8上部分的壁上的纺丝微孔6,并在纺丝圆桶8的外侧面形成泰勒锥;

S4、启动高压静电发生器,调整高压静电发生器的输出电压,选择合适的圆柱形接收装置2的半径,使得纺丝圆桶8的外侧面形成的泰勒锥在静电场的作用下拉伸为纳米纤维,纳米纤维由圆柱形接收装置2接收并在其内表面形成纳米纤维无纺布;

S5、在静电纺丝过程中,通过调节气囊1内部压力而使环形空腔9内始终处于纺丝液充满状态,同时控制转轴7的转速,使环形空腔9内的纺丝溶液受到的离心力和气囊1挤压力基本相同;

S6、在静电纺丝工作结束时,先快速释放气囊1内的气体,再关闭高压静电发生器,之后再关闭驱动装置,取下圆柱形接收装置2上接收到的纳米纤维无纺布。

若生产装置的纺丝微孔6发生堵塞,则使用方法还包括清理步骤,在纺丝微孔6发生堵塞时,通过第一连接管3向环形空腔9内通入高压气体,之后再抽吸环形空腔9内的气体,如此反复多次,使得纺丝微孔6内的堵塞物被清除。

本实施例中,未提及的部分使用现有的静电纺丝技术,这些未提及部分不是本实施例的重点,不再赘述。譬如环形接收装置2、纺丝圆桶8的材质选择,高压静电发生器的电压选择(如15-40kV范围)、纺丝溶液的选择(如采用聚乙烯吡咯烷酮、聚乙烯醇、聚丙烯腈等高分子聚合物制备的纺丝溶液)等等,只要能顺利纺丝即可。

通过本实施例提供的纳米纤维无纺布生产装置及使用方法,使得本实施例具有如下优点:

1、本实施例的生产装置在生产纳米纤维无纺布时,纺丝溶液会受到离心力、气囊1挤压力以及电场力的作用,有利于纳米纤维的形成;同时,由于气囊1挤压力的存在,可使得纺丝过程在较低的转速下进行。

2、本实施例的生产装置的环形空腔9内始终充满纺丝溶液,同时由于转速相对于传统离心静电纺丝而降低,使得纺丝圆桶8在转动过程中不会产生晃动或形成漩涡,纺丝稳定性更好。

3、本实施例的生产装置的环形空腔9内始终充满纺丝溶液,使得纺丝圆桶8内的每个纺丝微孔6都能全程参与静电纺丝,不会随着纺丝溶液的消耗而损失部分纺丝效率;同时,也使得圆柱形接收装置2上接收到的纳米纤维的分布相对均匀,不会出现厚薄不匀的现象。

4、本实施例的生产装置的纺丝圆桶8的下部分的壁上没有开设纺丝微孔6,使得开始进入到环形空腔9内的纺丝溶液不会从纺丝微孔6中渗出;同时,在需要中途暂停纺丝或者停止纺丝时,可通过快速释放气囊1中的气体即可使纺丝溶液脱离纺丝微孔6而回落至纺丝圆桶8的下部分,避免了转轴7由于旋转惯性而不能及时停止,导致纺丝溶液仍然被甩出微孔;同时,快速释放气囊1中的气体,使得纺丝微孔6中的溶液受到大气压力的作用而回退至环形空腔9内,能尽量避免纺丝溶液残留在纺丝微孔6中而出现的堵塞的情况。

5、本实施例通过气囊1的合理设置,使得环形空腔9的体积能够随着纺丝溶液的消耗而不断缩小,也使得采用较少的纺丝溶液即可充满环形空腔9而接触到具有较大直径的纺丝圆桶8的整个侧壁,充分利用了纺丝微孔6,并节约了纺丝溶液。

6、本实施例的生产装置,能够通过第一连接管3向纺丝圆桶8内通入高压气体或抽吸产生负压,对堵塞的纺丝微孔6进行清理。

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种纳米纤维无纺布生产装置及使用方法

- 一种纳米纤维无纺布的生产装置