一种恒压灌装系统及灌装方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明涉及包装技术领域,具体是一种恒压灌装系统及灌装方法。

背景技术

对于大部分流体态产品的分装,现在市场上流行的分装方式有活塞式、容积式、称重式、自流式及蠕动泵等。

活塞式应有相对运动,产生微粒,在材料要求上很高,设备制造成本高,在位清洗及在位消毒困难。

容积式和自流式计量精度低,蠕动泵硅胶管易老化,称重式分装速度慢,不适应现在高速度高产量的要求。

进而,在对精度,产能,使用便捷等诸多因素考虑的基础上,利用工控机的计算能力,需要提出一种新的在恒压状态下的分装方式,计量精度高,产能调整方便快捷、对药品食品适应性广、清洗消毒方便。

发明内容

本发明的目的在于提供一种恒压灌装系统及灌装方法,以解决上述背景技术中提出的问题。为实现上述目的,本发明提供如下技术方案:

一种恒压灌装系统,包括:

贮料罐,所述贮料罐上安装有料位变送器,并利用料位变送器控制贮料罐的料位;

气压恒压罐,所述气压恒压罐连接在贮料罐上,储存在气压恒压罐内部的气体根据分装物料的性质包含有洁净压缩空气和氮气;

进料泵,所述进料泵连接在贮料罐上;

分装供轨管,所述分装供轨管连接在贮料罐上,分装供轨管上加装有多个称连通状的分装头连接管,分装头连接管上加装有流量计和隔膜阀,流量计连接隔膜阀,用于控制分装时间;

该系统还包括工控机,所述工控机采集气压恒压罐、进料泵、贮料罐和贮料罐的执行元件信号,根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作。

利用工控机的计算能力,配合气压恒压罐、进料泵、贮料罐和贮料罐采集执行元件信号,并根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作,计量精度高,产能调整方便快捷、对药品食品适应性广、清洗消毒方便。

在本发明恒压灌装系统中:所述气压恒压罐通过气体连通管连接在贮料罐上。

进一步的方案:所述气压恒压罐上安装有气源进气管和高精度气压稳定阀;气体恒压罐的压力通过气源进气管和高精密稳压阀的控制,使气体恒压罐的压力恒定在设定的压力上。

在本发明恒压灌装系统中:所述进料泵通过物料连通管连接在贮料罐上。

在本发明恒压灌装系统中:所述分装供轨管通过分装连通管连接在贮料罐上。

进一步的方案:所述分装供轨管一端设置有末端压力变送器,在远离末端压力变送器一端安装有前端压力变送器。

灌装系统的压力的设定是通过分装共轨管上的末端压力变送器和前端压力变送器的压力来实现,工作时要求末端压力变送,和前端压力变送器的压力相等。

贮料罐的压力等于气体恒压罐的压力加上料位压力,通过恒定气体压力和料位高度,控制贮料罐的压力。

本发明的另一个目的是提供一种恒压灌装系统的灌装方法,包括以下步骤:

1)、将待分装物料的粘度η、温度T、分装量q、班产量Q的参数输入工控机;

2)、工控机根据各参数设定系统压力P;

3)、确定气体恒压罐的压力P

4)、试运行分装,检测末端压力变送器的压力P

5)当末端压力变送器的压力P

6)锁定设置值,开始分装灌装灌装。

在流量计检测的到的l和隔膜阀控制分装时间t后,分装量q通过q=lxt,x为运算符号乘以,再通过分装头连接管的数量n,以及公式Q=nq计算得出产量Q,整体运行可靠,能保证灌装精度。

与现有技术相比,本发明恒压灌装系统,包括:贮料罐,所述贮料罐上安装有料位变送器,并利用料位变送器控制贮料罐的料位;气压恒压罐,所述气压恒压罐连接在贮料罐上,储存在气压恒压罐内部的气体根据分装物料的性质包含有洁净压缩空气和氮气;进料泵,所述进料泵连接在贮料罐上;分装供轨管,所述分装供轨管连接在贮料罐上,分装供轨管上加装有多个称连通状的分装头连接管,分装头连接管上加装有流量计和隔膜阀,流量计连接隔膜阀,用于控制分装时间;该系统还包括工控机,所述工控机采集气压恒压罐、进料泵、贮料罐和贮料罐的执行元件信号,根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作;计量精度高,产能调整方便快捷、对药品食品适应性广、清洗消毒方便。

附图说明

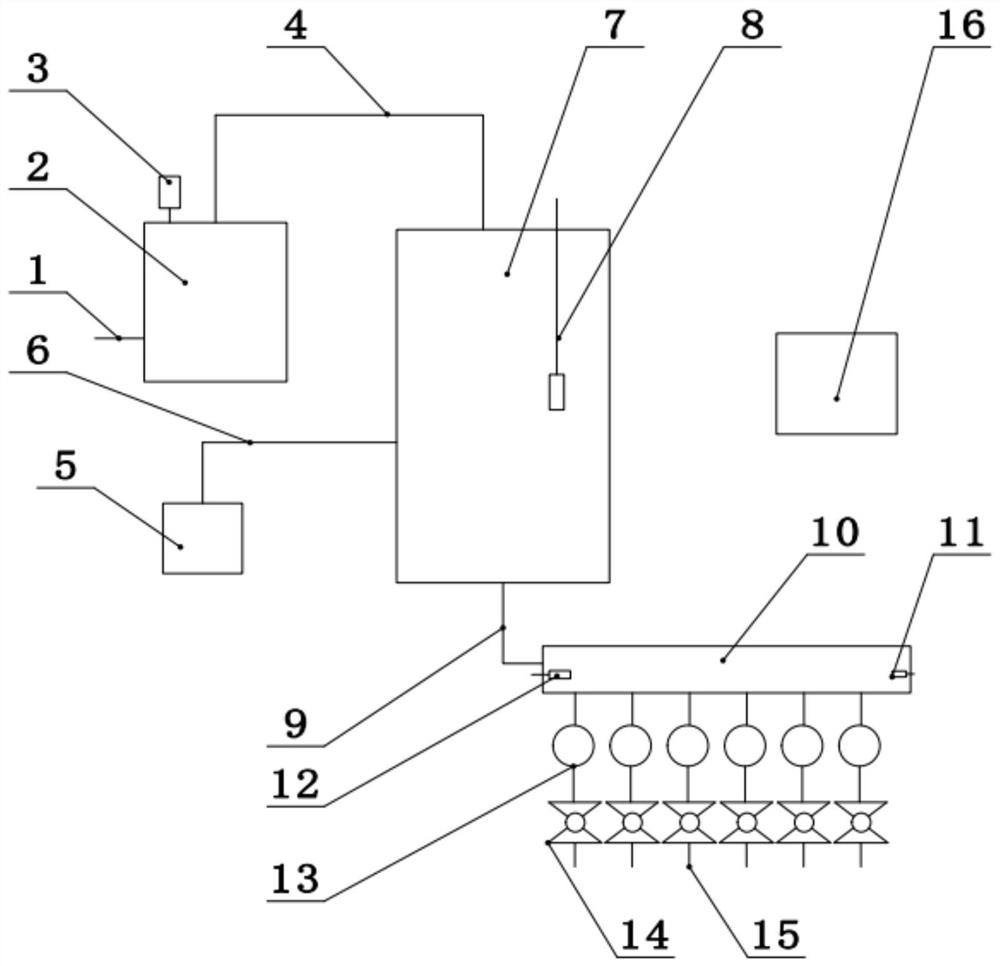

图1为本发明恒压灌装系统的结构示意图。

图2为一种恒压灌装系统的灌装方法的流程图。

图中:1-气源进气管;2-气压恒压罐;3-高精度气压稳定阀;4-气体连通管;5-进料泵;6-物料连通管;7-贮料罐;8-料位变送器;9-分装连通管;10-分装供轨管;11-末端压力变送器;12-前端压力变送器;13-流量计;14-隔膜阀;15-分装头连接管;16-工控机。

具体实施方式

下面结合具体实施方式对本发明的技术方案作进一步详细地说明。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

本发明实施例中,如图1所示,一种恒压灌装系统,包括:贮料罐7,所述贮料罐7上安装有料位变送器8,并利用料位变送器8控制贮料罐7的料位;气压恒压罐2,所述气压恒压罐2连接在贮料罐7上,储存在气压恒压罐2内部的气体根据分装物料的性质包含有洁净压缩空气和氮气;进料泵5,所述进料泵5连接在贮料罐7上;分装供轨管10,所述分装供轨管10连接在贮料罐7上,分装供轨管10上加装有多个称连通状的分装头连接管15,分装头连接管15上加装有流量计13和隔膜阀14,流量计13连接隔膜阀14,用于控制分装时间;

该系统还包括工控机16,所述工控机16采集气压恒压罐2、进料泵5、贮料罐7和贮料罐7的执行元件信号,根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作。

本发明实施例中,利用工控机16的计算能力,配合气压恒压罐2、进料泵5、贮料罐7和贮料罐7采集执行元件信号,并根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作,计量精度高,产能调整方便快捷、对药品食品适应性广、清洗消毒方便。

本发明实施例中,如图1所示,所述气压恒压罐2通过气体连通管4连接在贮料罐7上;具体的,所述气压恒压罐2上安装有气源进气管1和高精度气压稳定阀3;气体恒压罐2的压力通过气源进气管1和高精密稳压阀3的控制,使气体恒压罐2的压力恒定在设定的压力上。

本发明实施例中,如图1所示,所述进料泵5通过物料连通管6连接在贮料罐7上;所述分装供轨管10通过分装连通管9连接在贮料罐7上;具体的,所述分装供轨管10一端设置有末端压力变送器11,在远离末端压力变送器11一端安装有前端压力变送器12。

灌装系统的压力的设定是通过分装共轨管10上的末端压力变送器11和前端压力变送器12的压力来实现,工作时要求末端压力变送,11和前端压力变送器12的压力相等;贮料罐7的压力等于气体恒压罐2的压力加上料位压力,通过恒定气体压力和料位高度,控制贮料罐7的压力。

如图1所示,本发明实施例另外提供一种恒压灌装系统的灌装方法,包括以下步骤:

1)、将待分装物料的粘度η、温度T、分装量q、班产量Q的参数输入工控机16;

2)、工控机16根据各参数设定系统压力P;

3)、确定气体恒压罐2的压力P

4)、试运行分装,检测末端压力变送器11的压力P

5)、当末端压力变送器11的压力P

6)、锁定设置值,开始分装灌装灌装。

在流量计13检测的到的l和隔膜阀14控制分装时间t后,分装量q通过q=lxt,x为运算符号乘以,再通过分装头连接管15的数量n,以及公式Q=nq计算得出产量Q,整体运行可靠,能保证灌装精度。

与现有技术相比,本发明恒压灌装系统,包括:贮料罐7,所述贮料罐7上安装有料位变送器8,并利用料位变送器8控制贮料罐7的料位;气压恒压罐2,所述气压恒压罐2连接在贮料罐7上,储存在气压恒压罐2内部的气体根据分装物料的性质包含有洁净压缩空气和氮气;进料泵5,所述进料泵5连接在贮料罐7上;分装供轨管10,所述分装供轨管10连接在贮料罐7上,分装供轨管10上加装有多个称连通状的分装头连接管15,分装头连接管15上加装有流量计13和隔膜阀14,流量计13连接隔膜阀14,用于控制分装时间;该系统还包括工控机16,所述工控机16采集气压恒压罐2、进料泵5、贮料罐7和贮料罐7的执行元件信号,根据物料的性状、生产要求,设定恒压灌装系统压力,控制各执行元件动作;计量精度高,产能调整方便快捷、对药品食品适应性广、清洗消毒方便。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

上面对本发明的较佳实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种恒压灌装系统及灌装方法

- 一种膏剂自动恒压灌装系统