一种连续挤压大直径高强度铜镁合金棒材的设备及方法

文献发布时间:2023-06-19 10:43:23

技术领域

本发明涉及金属挤压成型技术领域,具体涉及一种连续挤压大直径高强度铜镁合金棒材的设备及方法。

背景技术

现用的铜及铜合金接触线按照材质可分为纯铜、铜银合金、铜锡合金、铜镁合金四种,适用于运行最高时速为350Km/h及以下的电力机车,其加工工艺一般为上引连铸+连续挤压+拉拔成型。随着科技的进步,国内外对高速铁路的研究逐渐深化,高速列车的运行时速将越来越高。为使高速列车在更高时速下平稳运行,必须采用高强度的接触线。近年来各界学者对高强度接触线的研究主要集中在铜铬锆接触线上,但其在大长度上引、性能稳定等方面仍存在诸多问题,现用的铜镁合金接触线抗拉强度较低,无法满足电力机车的更高速度运行,而业界没有关于研制高强度铜镁合金接触线方面的研究,因此本发明专利将研制一种连续挤压大直径高强铜镁合金棒材的扩展成型工艺及工装模具,用于高强度铜镁合金接触线的生产。

中国专利CN208680200U公开了一种用于连续挤压成型大直径棒材的组合式模腔,包括腔体和腔体盖,所述腔体和腔体盖上分别开设有进料口和出料口;所述腔体与腔体盖之间围成有型腔,所述型腔中固定嵌设有挤压模,所述挤压模内成型有定径带,所述挤压模一侧设置有喇叭腔;所述喇叭腔中抵紧设置有塑性堵块;所述型腔内嵌设有成型垫,所述成型垫内成型有导流槽;所述成型垫包括第一成型垫和第二成型垫,所述导流槽包括第一导流槽和第二导流槽。

中国专利CN203253761U公开了一种连续挤压大截面铜棒的扩展成型装置,包括腔体,所述的腔体包括腔体面板和盖板,且所述的腔体面板与盖板固连,并在其连接处内形成一扩展腔;所述的扩展腔内依次安装有垫片和模具。

上述技术方案是针对塑性好、易扩展的铝及铝合金、铜及铜合金材质研制的扩展成型装置,不适用于强度高、塑性差、难填充的高强度铜镁合金材质,因此本发明针对高强度铜镁合金塑性差、难扩展,在连续挤压时常出现不填充,挤压杆裂口、缺料,挤压机负荷大等问题。

发明内容

本发明的目的在于克服上述不足,提供了一种连续挤压大直径高强度铜镁合金棒材的设备及方法,通过加长腔体本身的扩展区长度,优化直角通道结构,增加二次扩展角度,实现大直径高强度铜镁合金挤压杆的连续挤压,解决了挤压大直径铜镁合金挤压杆时出现的不填充,挤压杆裂口、缺料,挤压机负荷大,脱模难等问题,实现了镁含量为0.3-0.7%,规格为直径30-45mm的高强度铜镁合金接触线用挤压杆的连续生产。

本发明的目的是这样实现的:

一种连续挤压大直径高强度铜镁合金棒材的设备,它包括挤压轮、压实轮、扩展成型装置、水槽和收线装置,进料杆进入挤压轮和压实轮之间,由挤压轮送入扩展成型装置进行连续挤压得到大直径的挤压杆,挤压杆经水槽冷却后卷绕在收线装置上。

优选的,所述扩展成型装置包括腔体和腔体盖,所述腔体和腔体盖之间形成型腔,型腔内嵌有垫片和模具,垫片左侧连接腔体扩展区,所述腔体扩展区与型腔最左侧的进料口相连,所述垫片内部为锥形,其大直径侧与腔体扩展区相接,且直径尺寸与扩展区相连处直径相同,小直径侧与模具相连,且直径尺寸大于模孔尺寸,所述模具右侧为出料口。

优选的,所述腔体左侧设有挡料块,所述挡料块工作平面高于进料口的下平面。

优选的,所述腔体扩展区从左往右依次为直角通道区A、锥形扩展区B和平行扩展区C。

优选的,所述水槽设置在扩展成型装置的出料口,所述水槽对应扩展成型装置的出料口设有悬挂式喷淋装置,所述水槽沿挤压杆的长度方向设有多个喷淋装置。

优选的,所述挤压轮由挤压轮冷却控制装置控制冷却,所述悬挂式喷淋装置和喷淋装置由挤压杆冷却控制装置控制,挤压轮冷却控制装置和挤压杆冷却控制装置独立设置。

一种连续挤压大直径高强度铜镁合金棒材的方法,采用上述设备,包括以下步骤:

步骤一、先打开挤压轮冷却控制装置,挤压前喂入短料后再喂入镁含量较低的铜镁合金上引杆,待其填充良好后,最后喂入高强度铜镁合金上引杆;

步骤二、各进料杆在压实轮的作用下与挤压轮一起稳定运动,当进料杆遇到挡料块后转变方向由进料口进入扩展成型装置,在腔体扩展区、垫圈及模具的共同作用下完成扩展成型后,挤压杆从出料口进入水槽,打开挤压杆冷却装置,悬挂喷淋装置和喷淋装置对挤压杆进行充分冷却,冷却后的大直径挤压杆卷绕在收线装置上。

优选的,步骤一中,挤压前将扩展成型装置加热到550-650℃,保温60min;加热5-10根短料杆至800-900℃,并准备镁含量0.05-0.10%的铜镁合金上引杆至少20m;待其填充好后,喂入镁含量0.5-0.7%的高强度铜镁合金上引杆。

优选的,所述压实轮压下量控制在3-6mm,扩展成型装置与挤压轮的配合间隙控制在0.4-1mm,挤压轮转速为1.8-5r/min,挤压比为1.44-3.24。

优选的,挤压轮冷却水进水温度控制在15-30℃,铜杆冷却水进水温度控制在10-20℃且采用喷淋式冷却方式,两者的水流速度均为0-6m³/h。

本发明的有益效果是:

(1)实现大直径高强度铜镁合金挤压杆的连续挤压;

(2)挤压轮冷却控制装置与挤压杆冷却装置独立设置,便于调整确保了挤压工装处于稳定的高温生产环境的同时,可有效的冷却铜杆,防止铜杆内部晶粒长大;

(3)在接高强度铜镁合金上引杆之前,喂加热短料之后,使用塑性好、易扩展的镁含量较低的铜镁合金上引杆填充型腔,一方面可使挤压工装在短时间内升温,形成稳定的温度场,促进高强度铜镁合金上引杆塑性扩展,另一方面在挤压高强度铜镁合金上引杆时,已填充在型腔内的含量较低的铜镁合金起到良好的阻碍作用,使高强度铜镁合金材料在型腔里充分填充;

(4)通过加长腔体本身的扩展区长度来增加挤压行程,不仅解决了高强度铜镁合金难填充的问题而且保证了腔体的一体性增加了腔体的承载力和使用寿命;

(5)进料口及腔体扩展区中的直角通道区域为偏心结构,且上下直角通道的起止位置不在同一垂直面上,避免了铜镁合金材料在直角通道中的受力不均衡现象,减小了上下流速差值,提高了挤压杆的质量;

(6)腔体扩展区的第二区域内设有两次扩展角度,使塑性差的高强度铜镁合金更容易填充;

(7)腔体扩展区的第三区域平行扩展区设置一定的倾角便于脱模;

(8)挡料块工作平面高于进料口的下平面,增加扩展区填充空间;

(9)采用本发明生产的大直径高强度铜镁合金挤压杆的连续挤压制成的铜镁合金接触线强度可达到600MPa以上,导电率达到72%IACS以上。

附图说明

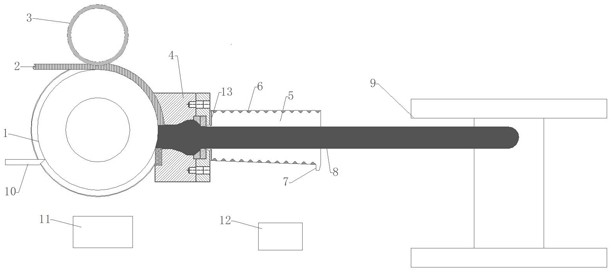

图1为本发明的结构示意图。

图2为图1的局部放大图。

图3为扩展成型装置的结构示意图。

图4为腔体扩展区的结构示意图。

其中:挤压轮1;进料杆2;压实轮3;扩展成型装置4;水槽5;喷淋装置6;出水口7;挤压杆8;收线装置9;刮刀10;挤压轮冷却控制装置11;挤压杆冷却控制装置12;悬挂式喷淋装置13;进料口41;腔体扩展区42;腔体43;腔体盖44;垫片45;模具46;出料口47;螺栓48;挡料块49。

具体实施方式

参见图1-4,本发明涉及一种连续挤压大直径高强度铜镁合金棒材的设备,包括挤压轮1、进料杆2、压实轮3、扩展成型装置4、刮刀10、水槽5、收线机9、挤压轮冷却控制装置11、挤压杆冷却控制装置12。进料杆2进入挤压轮1和压实轮3之间,由挤压轮1送入扩展成型装置4进行连续挤压得到大直径的挤压杆8,挤压杆8经水槽5冷却后卷绕在收线装置上。所述水槽5左侧设有悬挂式喷淋装置13,上下方各设置多个喷淋装置6。

进料杆的喂入顺序为先短料,再镁含量低(0.05-0.10%)的铜镁合金上引杆,待其填充良好后,最后喂入高强度(0.3-0.7%)铜镁合金上引杆。

所述挤压轮1由挤压轮冷却控制装置11控制冷却,所述悬挂式喷淋装置13和喷淋装置6由挤压杆冷却控制装置12控制,所述挤压轮冷却控制装置11和挤压杆冷却控制装置12是独立设置的,既保证了挤压工装稳定的高温生产环境,又满足了挤压杆的迅速冷却的要求。

所述水槽5下方设置一定斜度,有助于使用后的冷却水快速进入出水口7。

所述悬挂式喷淋装置13可将冷却水喷射至挤压模具46处,第一时间冷却铜杆避免晶粒尺寸变大。

所述各喷淋装置6间无死角,具有一定的射程和喷淋直径,可使铜杆均匀迅速冷却至室温。

所述扩展成型装置包括腔体43、腔体盖44和挡料块49,腔体43和腔体盖44通过螺栓48连接,内部形成型腔,型腔最左侧为进料口41,所述进料口41与腔体扩展区42相连,所述腔体扩展区42通过垫片45与模具46连接,所述垫片45内部为锥形,其大直径侧与腔体扩展区42相接,且直径尺寸与扩展区42相连处直径相同,小直径侧与模具46相连,且直径尺寸大于模孔尺寸,所述模具46右侧为出料口47。

所述挡料块49工作平面高于进料口41的下平面,增加扩展区填充空间。

所述进料口41设置为偏心结构,促进了高强度铜合金的填充。

所述腔体扩展区42包括三个区域:第一区域为直角通道区A,所述直角通道区A为偏心结构,上直角通道与轴线的距离为a,下上直角通道与轴线的距离为b,a>b,且上下直角通道的起止位置不在同一垂直面上,可使直角通道中材料的流速更加均匀;第二区域为锥形扩展区B,所述锥形扩展区B内设有两次扩展角度,可有效促进高强铜镁合金扩展成型;第三区域为平行扩展区C,所述平行扩展区C设置一定的倾角,便于脱模。

所述挡料49、垫片45及模具46均采用高温合金制成,具有较高的耐高温、耐磨和耐抗冲击性。

采用上述大直径高强度铜镁合金挤压杆制成的铜镁合金接触线强度可达到600MPa以上,导电大于65%IACS。

工作流程如下:

开机后,先打开挤压轮冷却控制装置11,挤压前喂入短料后再喂入镁含量较低的铜镁合金上引杆,待其填充良好后,最后喂入高强度铜镁合金上引杆,各进料杆2在压实轮3的作用下与挤压轮1槽一起稳定运动,当进料杆2遇到挡料块49后转变方向由进料口41进入扩展成型装置4,在腔体扩展区42、垫圈45及模具46的共同作用下完成扩展成型后,挤压杆8从出料口47进入水槽5,打开挤压杆冷却装置12,悬挂喷淋装置13和喷淋装置6对挤压杆8进行充分冷却。冷却后的大直径挤压杆8卷绕在收线装置9上,所述收线装置9匀速排线且对大直径挤压杆无牵引力作用。挤压结束后将扩展成型装置4中余料脱模取出,扩展成型装置4备用。

工艺参数如下:

挤压前扩展成型装置加热到550-650℃后保温60min;加热5-10根短料杆至800-900℃,准备塑性好、易扩展的低镁铜合金上引杆至少20m,用于提升挤压工装整体温度;高强度铜镁合金上引杆表面除尘除杂后备用。所述高强度铜镁合金上引杆镁含量(质量分数)为0.3-0.7%。

压实轮压下量控制在3-6mm,此时进料杆、压实轮和挤压轮之间的受力均衡,进料杆平稳进如扩张成型装置。

扩展成型装置与挤压轮的配合间隙控制在0.4-1mm,既保防止了工装间的磨损又避免材料的浪费。

挤压轮转速为1.8-5r/min,喂短料时转速设定1.8-2.8r/min,平稳运行时转速设定3-5r/min,有效的防止了由于挤压轮转速过快或过慢引起的挤压杆质量缺陷。

挤压轮冷却系统与铜杆冷却系统独立设置,挤压轮冷却水进水温度控制在15-30℃,铜杆冷却水进水温度控制在10-20℃,水流速均为0-6m³/h。

挤压比范围为1.44-3.24。

实施例:

挤压前将扩展成型装置4加热到600℃,保温60min;加热8根纯铜短料至900℃,并准备镁含量为0.05~0.10%(质量分数)的铜镁合金上引杆25m。镁含量为0.5-0.7%的高强度铜镁合金上引杆表面除尘除杂后备用。

所述压实轮3下压量设置为3mm,扩张成型装置4与挤压轮1的配合间隙控制在0.4mm,挤压比为2.31,喂短料时挤压轮1转速约为2r/min,平稳运行时转速为3r/min。喂料顺序依次为先8根加热的短料,再镁含量较低的铜镁合金上引杆,最后高强度铜镁合金上引杆,挤压轮冷却控制装置11水流量为4.5m³/h,进水温度为15-25℃。挤压杆冷却装置12水流量为6m³/h,进水温度为10-20℃。

除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

- 一种连续挤压大直径高强度铜镁合金棒材的设备及方法

- 一种连续挤压大直径高强度铜镁合金棒材的扩展成型装置