一种可调式夹具

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于金属及其合金金相试样制备领域,具体涉及一种可调式夹具。

背景技术

在对金属及其合金材料进行热处理后或者开发新材料过程中,均需要通过相应的实验来研究工艺对材料力学性能的影响,金相实验是必不可少的一个实验。在进行金相显微组织观察实验之前,需要对金相试样进行打磨、抛光和腐蚀处理,然后才能将试样放到显微镜下观察金属组织。常见的金相试样制备过程包括粗磨、精磨、粗抛、精抛、腐蚀等步骤,而打磨和抛光的好坏又决定了腐蚀的效果,影响金属组织观察。目前,在打磨和抛光工作中一般都是采用人工手持试样进行磨抛,在此过程中往往需要耗费大量的人力物力以及大量的时间;而且标准的金相试样尺寸一般较小,磨抛机的转速相对较快,容易导致试样飞出,从而引发不必要的安全事故。此外,在金相实验过程中通常需要大量的试样材料进行观察,才能得出相应的结论,单纯依靠人工手持单个试样进行磨抛,效率慢、耗时增加;而且由于人的不稳定因素,磨抛出来的金相试样存在高度不一、平面度不整、部分试样平面磨偏现象,进而给后续的金相组织观察造成不便,影响观察质量。虽然目前市场有自动磨抛机,但是自动磨抛机不仅价格昂贵,而且在磨抛过程中的施加力一般是固定,不能根据磨抛现状进行自动调整,从而影响了试样的磨抛效果。

发明内容

本发明的目的在于一种可调式夹具,以解决上述背景技术中存在的问题。

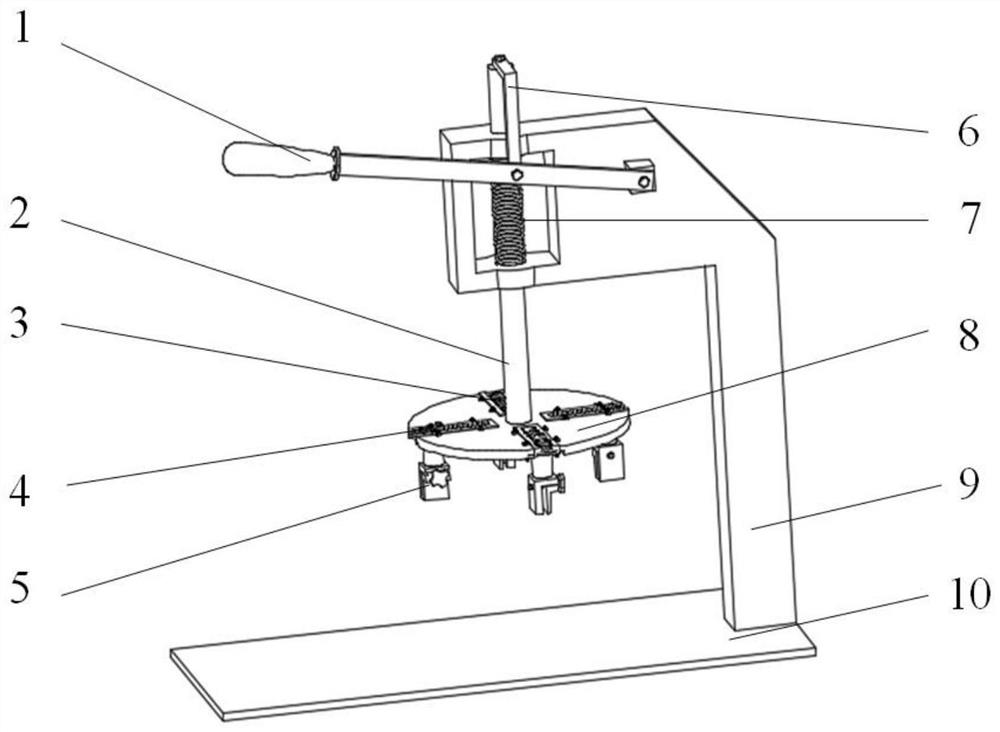

为实现上述目的,本发明提供如下技术方案:一种可调式夹具包括施力杆1、施力轴2、试样夹具导轨3、连接按键4、试样夹具5、直角型连杆6、弹簧7、圆盘8、基座9、底板10。所述的施力杆1加工有2个M6螺纹孔11,通过螺栓与直角型连杆6、基座9进行连接;手柄13结合人机工程学原理来设计尺寸大小,并加工有防滑纹;为减轻整个装置的重量,柄杆12采用高强度的轻质铝合金材料。

进一步,所述的试样夹具导轨3两侧均加工有2个M4螺纹孔31,通过螺栓与圆盘8连接;加工有等大等间距的凹槽特征32,与按键41的特征412相互配合,起定位、固定作用;导轨斜滑槽33主要与连接块42的斜滑槽423配合,起连接和导向作用;开口特征34与连接块42的平槽422配合,起导向作用。

进一步,所述的连接按键4由按键41、连接块42、连接轴43和弹簧44组成。按键41的特征412 与试样夹具导轨3的凹槽大小相等,起定位和固定作用;倒圆角特征411主要是避免按键的应力集中;按键上加工有2个通孔413,通过连接轴43与连接块42连接在一起;在按键42施力按压处,加工有防滑纹414,增大摩擦力。连接块42底部加工有2个M4螺纹孔425,利用螺栓与试样夹具5的上盖板进行连接;斜滑槽423与试样导轨的斜滑槽特征相互结合,起连接和导向作用;平槽422与圆盘8的开口特征配合;加工有通孔421,通过连接轴43与按键41连接在一起;为减轻连接块重量,加工有通孔424。弹簧44采用标准弹簧,一段拉直伸长至按键41防滑纹414下方,弹簧嵌套在连接轴43内部;连接轴43两端穿入按键和连接块的通孔。

进一步,所述的试样夹具5采用了模块化组合设计思想,定夹具体53、动夹具体54和旋钮57组成下模块,螺栓51、套筒52、上盖板55、螺母56、弹簧58、小轴59和螺母60组成上模块。定夹具体53 加工有凹槽535,可辅助制备焊缝的金相试样,从而满足既可辅助一般形状金相试样磨抛,也可辅助具有特殊形状的金相试样磨抛;同时加工有螺纹孔和斜滑槽,以便与动夹具体54连接结合,定夹具体基体上面的圆台531加工有4个定位圆孔533和2根小凸轴534,圆台可通过焊接方式与基体实现连接。动夹具体6加工有螺纹孔542和斜滑槽541,通过利用旋钮5嵌套的紧定螺钉调整两夹具体之间的距离。通过这种设计,既可实现试样的夹紧,同时还能适应不同厚度的金相试样,避免重复设计夹具,大大降低了更换产品时的成本。

进一步,所述的上模块套筒52底部加工有4个各间隔90的辅助卡紧定位槽523,以便与下模块的小凸轴534卡紧和定位,同时可以满足金相试样在不发生拆卸移动的情况下改变磨抛方向,从而避免了人为误差;套筒上部加工有两个螺纹孔521以便与上盖板通过圆柱头螺钉51进行连接;套筒内部加工有4个圆台阶梯通孔522,采用轻质铝合金材料加工制作,实现轻量化。小轴59采用铝合金材料,通过机加工方式加工成阶梯轴形式,一端加工有螺纹,弹簧58嵌套在小轴59中,利用六角螺母固定在套筒52内部,小轴只可上下移动一定距离,但限制了其左右摆动,弹簧58和六角螺母60均采用标准件。

进一步,所述的圆盘8加工有4个等大等间距的长方形口,两侧分别均加工有2个M4的螺纹孔 81,主要用于固定导轨3;圆盘底部开设内槽82,便于试样夹具5沿着导轨3移动;在圆盘8的中心加工有凹孔和螺纹孔83,通过螺栓与施力轴2进行连接固定。

进一步,所述的基座9加工有2个小通孔91,以便安放施力轴2;在两个小通孔之间加工成大通孔92,便于安放弹簧7,同时减轻装置的重量;在基座的侧边设置有一小凸块,凸块上加工有M6 螺纹孔93,通过螺栓与施力杆1进行连接,小凸块可通过螺栓或者焊接的方式与基座进行连接;基座下部长方体结构设置为空心结构,并在该长方体空心结构内设置与所述长方体内接的圆筒,这样既可以保证基座底部的支撑强度,又可以减轻整个装置的重量。

与现有的技术相比,本发明的有益效果是:

一种可调式夹具能够实现在金相试样不发生拆卸移动的情况下改变试样的打磨和抛光方向,从而避免了人为的误差;通过试样夹具导轨3的作用,能够调整金相试样与磨抛机中心的距离,以实现充分利用砂纸和抛光布;与现有自动磨抛机施加固定的压力相比,本装置通过施力杆1、施力轴2以及弹簧7 的作用,既能够给金相试样施加一定的压力,也可人为灵活根据磨抛程度调整所施加的压力,以提高试样的磨抛效果;一种可调式夹具能够同时打磨或者抛光4个金相试样,大大提高磨抛效率,节约实验时间;一种可调式夹具的试样夹具5能够适用两端平面的一般金相试样,也可适用于焊缝金相试样,并且两夹具体之间的间距可调,从而能够适用于不同厚度大小的金相试样,扩大了可调式夹具装置的适用范围,做到一具多用,降低生产成本。

一种可调式夹具所用到的螺栓、螺纹、螺母以及弹簧均采用统一的标准件;整个可调式夹具装置采用了模块化、系列化设计。试样夹具5由上下两个模块组成,下模块由定夹具体53、动夹具体54以及旋钮57组成,主要的作用是夹紧不同形状和不同厚度的金相试样;上模块主要由螺钉51、套筒52、上盖板55、螺母56、弹簧58、小轴59、螺母60等组成,主要作用是在不发生拆卸的情况下改变试样的磨抛方向;上下模块之间通过卡槽进行定位和连接。试样夹具导轨3和连接按键4组成为一个模块,主要发挥着调整金相试样与磨抛机中心的距离的作用。施力杆1、施力轴2、弹簧7等组成一个施力机构,主要作用是在磨抛过程中能够根据试样的磨抛程度来灵活调整所施加的压力,保证试样的磨抛效果。基座9和底板10组成一个固定模块,主要起承载作用。

一种可调式夹具采用高强度的轻质合金材料制造,进行了符合人机工程学的轻量化结构设计,零部件之间通过孔系定位设计和卡槽定位辅助设计,可以使得金相试样在磨抛过程中保持稳定的状态,避免抖动现象引起的误差;通过设计人为可调的施力机构,能够保证在磨抛过程中根据试样的磨抛程度及时调整所施加的压力,从而保证磨抛效果。一种可调式夹具的结构设计简单,装拆方便,各部件均容易加工制造,能够满足中小批量的生产。

附图说明

图1为本发明一种可调式夹具的整体结构图;

图2为本发明一种可调式夹具的施力杆结构图;

图3为本发明一种可调式夹具的施力轴结构图;

图4为本发明一种可调式夹具的试样夹具导轨结构图;

图5为本发明一种可调式夹具的连接按键及其部分结构图;

图6为本发明一种可调式夹具的试样夹具及其部分结构图;

图7为本发明一种可调式夹具的直角型连杆结构图;

图8为本发明一种可调式夹具的弹簧结构图;

图9为本发明一种可调式夹具的圆盘结构图;

图10为本发明一种可调式夹具的基座与底板结构图;

附图标志:1-施力杆、11-M6螺纹孔、12-柄杆、13-手柄;2-施力轴、21-M6螺纹孔;3-试样夹具导轨、31-M4螺纹孔、32-定位卡紧槽、33-平面槽、34-斜滑槽;4-连接按键、41-按键、42-连接块、 43-小轴、44-弹簧、411-倒圆角特征、412-按键卡紧定位特征、413-连接孔、414-防滑纹、421-连接孔、422-平槽、423-斜滑槽、424-通孔、425-M4螺纹孔;5-试样夹具、51-螺栓、52-套筒、53-定夹具体、54-动夹具体、55-上盖板、56-螺纹、57-旋钮、58-弹簧、59-小阶梯轴、60-螺母、521-M4螺纹孔、 522-阶梯通孔、523-卡紧定位槽、524-凹孔槽、531-圆台、532-斜滑槽、533-定位孔、534-小凸轴、 535-凹槽、541-斜滑槽、542-M4螺纹孔、551-M4螺纹孔;6-直角型连杆、61-M6螺纹孔、61-M6螺纹孔; 7-弹簧;8-圆盘、81-M4螺纹孔、82-平槽、83-M6螺纹孔;9-基座、91-圆孔、92-通槽孔、93-M6螺纹孔、10-底板。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅说明书图1:

所述的一种可调式夹具包括施力杆1、施力轴2、试样夹具导轨3、连接按键4、试样夹具5、直角型连杆6、弹簧7、圆盘8、基座9、底板10。

请参阅说明书图2:

所述的施力杆1加工有两个M6的螺纹孔,通过螺栓分别与基座9和直角型连杆6进行连接,在手柄处加工有防滑纹;整个施力杆采用高强度的轻质合金材料制造,符合人机工程学设计的一般性要求。

请参阅说明书图3:

所述的施力轴2采用阶梯轴形式,在两端面加工有两个M6的螺纹孔,通过螺栓与直角型连杆6和圆盘8进行连接,弹簧嵌套在施力轴2内,在磨抛过程中主要起传递力的作用。

请参阅说明书图4:

所述的试样夹具导轨3两侧各加工有两个M4的螺纹孔31,通过螺栓与圆盘进行连接固定;导轨上加工有卡紧定位槽32,加工有平槽33和斜滑槽34与连接按键4进行连接和配合。导轨上的螺纹孔、槽特征均可通过铣削加工和机加工方式制成;整个试样导轨采用高强度的轻质铝合金材料制造,实现轻量化设计。

请参阅说明书图5:

所述的连接按键4由按键41、连接块42、小轴43、弹簧44组成。按键41上加工有防滑纹414和圆孔 413,进行轻量化设计;连接块42上加工有圆孔421、螺纹孔425、平槽422、斜滑槽423,为减轻其重量,设计有通孔特征424;小轴43将按键41和连接块42连接在一起,弹簧嵌套在小轴内,通过连接块的槽特征与试样导轨3相互配合,利用螺栓将连接按键与试样夹具结合在一起。需要调整金相试样与磨抛机中心的距离时,只需先按下按键防滑纹一端即可自由移动连接按键调整位置,松下后按键后部特征412 与导轨卡紧定位槽32锁紧,避免抖动现象。

请参阅说明书图6:

所述的试样夹具5由51-螺栓、52-套筒、53-定夹具体、54-动夹具体、55-上盖板、56-螺纹、 57-旋钮、58-弹簧、59-小轴、60-螺母组成。下模块通过旋钮57来调整两夹具体之间的距离,以适应不同厚度大小的金相试样;定夹具体53一侧加工有凹槽,辅以弹性塑料,能适应不同高度的焊缝金相试样,即可满足装置辅助磨抛不同形状金相试样的功能;上模块能够在不发生拆卸的情况改变试样磨抛方向,从而避免人为误差。上下两个模块之间通过小凸轴534和辅助卡紧定位槽523的相互结合,实现整体的连接。下模块定夹具体53的圆台向上压缩弹簧后扭转一定角度,使得小凸轴嵌入套筒8的卡紧定位槽,实现上下模块的连接。

请参阅说明书图7:

所述的直角型连杆6采用高强度的轻质铝合金,通过冲压工艺获得基本形状,然后在侧通过机加工的方式加工两个螺纹通孔,通过螺栓分别与施力杆1和施力轴2进行连接,起着传递力的作用。

请参阅说明书图8:

所述的弹簧8采用标准件,材料为高强度碳钢材料制造,嵌套在施力轴2内部,主要利用弹簧受力压缩,松开后复位的原理,起到缓冲力的作用。

请参阅说明书图9:

所述的圆盘8加工有4个等间距等大小的开槽口,在开槽口两侧分别均加工有两个M4的螺纹孔,试样导轨3通过螺栓与圆盘进行连接固定;在4个开槽口的下方加工有凹槽,便于试样夹具5随连接按键4 移动调整位置。

请参阅说明书图10:

所述的基座9和底板10可通过焊接或者螺栓进行连接组合,基座9的下方长方体立柱部分设置为空心结构,并在该长方体空心结构内设置与所述长方体内接的圆筒,这样既可以保证基座底部的支撑强度,又可以减轻整个装置的重量。在基座9的侧边设置有一小凸块,凸块上加工有M6螺纹孔93,通过螺栓与施力杆1进行连接,小凸块可通过螺栓或者焊接的方式与基座进行连接;基座9加工两个通孔91便于安放施力轴2,加工通槽孔92安放弹簧。

本实施例所述一种可调式夹具,采用标准化、模块化设计,可以根据加工对象在试样夹具5 的定夹具体凹槽535辅以弹性塑料和利用旋钮57调整两夹具体之间的距离,从而可以适用于不同厚度大小的金相试样和不同焊缝高度的金相试样,做到一具多用;同时通过小凸轴与4个卡紧定位槽的相互作用,实现金相试样不发生拆卸变动的情况下改变磨抛方向,避免人为误差。通过连接按键4 的作用,可以在试样夹具导轨3上自由调整金相试样与磨抛机中心的距离,以充分利用砂纸和抛光布。通过施力杆1、施力轴2、弹簧7等组成的施力模块,能够方便使用人员根据试样磨抛程度及时进行调整施力,提高磨抛效果。装置可同时加工4个金相试样,大大提高磨抛效率。一种可调式夹具使用方法和原理如上所述。通过设计定位孔、卡紧定位槽和滑槽,实现夹具各部分的定位与连接。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 可调式固定夹具及静子固定夹具

- 一种用于浇筑箱型柱柱脚的可调式模板夹具及其使用方法