一种锂电池封装过程用镍片点焊设备

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉锂电池领域,具体是涉及一种锂电池封装过程用镍片点焊设备。

背景技术

电池是众多电子电器设备的动力源。交通、通讯和电子信息技术的迅猛发展,电动汽车、移动电话和笔记本电脑等在人们生活中的深入普及,都极大地推动了电池技术的进步,所以新型电池产品层出不穷。锂电池,是一类由锂金属或锂合金为正/负极材料、使用非水电解质溶液的电池。由于锂金属的化学特性非常活泼,使得锂金属的加工、保存、使用,对环境要求非常高。随着科学技术的发展,锂电池已经成为了主流锂电池大致可分为两类:锂金属电池和锂离子电池。锂离子电池不含有金属态的锂,并且是可以充电的。可充电电池的第五代产品锂金属电池在1996年诞生,其安全性、比容量、自放电率和性能价格比均优于锂离子电池。由于其自身的高技术要求限制,只有少数几个国家的公司在生产这种锂金属电池。

其中锂电池自问世以来,以其所具有的显著优点迅速成为了市场热点,在许多场合取代了有线电源和燃料电源,为现代电子、无线通讯产业的飞速发展提供了能源及动力保障。锂电池是指电化学体系中含有锂(包括金属锂、锂合金和锂离子、锂聚合物)的电池。

锂电池封装工艺是把电芯与镍片连接,再通过引出的镍片连接到保护板上的输出端子上,再把制作好的带保护板的电芯加上铝壳、钢壳或用热塑性铝塑包装膜等外包装壳体形成电池。现有的电池封装工艺主要采用焊接方式把电芯与镍片连接,在通过引出的镍片连接到保护板上的输出端子上,而目前的锂离子电池生产行业中,用于封装电池的点焊镍片工艺还处于手工作业方式,人手作业效率低、并存在着不稳定,对生产品质控制会带来较大的障碍。

发明内容

本发明所要解决的技术问题是提供一种锂电池封装过程用镍片点焊设备,该技术方案解决了目前人手作业效率低、并存在着不稳定,对生产品质控制会带来较大的障碍的问题,该镍片点焊设备实现了机械点焊作业完成对电芯与镍片之间的焊接,使得封装电池的效率高、产品质量稳定。

为解决上述技术问题,本发明提供以下技术方案:

本发明提供一种锂电池封装过程用镍片点焊设备,包括:

电芯送料机构,用于存放锂电池的电芯,以及进行电芯的逐个下料工作;

输送带,设置在所述电芯送料机构的底部,所述电芯送料机构靠近所述输送带的输入端设置,用于接收来自电芯送料机构下料的电芯,并转移电芯;

点焊前转移机构,设置在输送带的侧部,用于拾取输送带上输运的电芯;

镍片供给机构,设置在输送带的侧部,并靠近电芯送料机构的输出端设置,用于供给锂电池封装用的镍片;

焊接机构,设置在点焊前转移机构的侧部,接收来自点焊前转移机构转移的电芯,并在镍片供给机构处进行镍片与电芯的点焊。

可选的,所述电芯送料机构包括:

送料支撑架;

存料筒,固定在送料支撑架上,所述存料筒的顶端和底端分别设有入料口和出料口,存料筒的底端设置为锥状;

出料仓,设置在存料筒的底端,与存料筒的出料口连接,所述出料仓的一侧设有下料口;

下料转筒,可转动地连接在所述出料仓内,下料转筒的边缘处设有若干用于容纳电芯的放置槽,所述放置槽呈圆周均匀状分布在下料转筒上;

电机安装座,设置在送料支撑架上;

送料驱动电机,设置在所述电机安装座上;

第一齿轮,与所述送料驱动电机的输出轴传动连接;

第二齿轮,可转动地连接在送料支撑架上,与下料转筒同轴固定连接,与所述第一齿轮啮合。

可选的,下料转筒的外壁与出料仓内壁之间存在一定间隙,所述间隙的尺寸无法供电芯穿过。

可选的,所述点焊前转移机构包括:

转移支撑架,位于输送带的侧部,并靠近输送带的输出端设置;

第三位移驱动器,设置在所述转移支撑架上,所述第三位移驱动器的传动方向水平设置;

第四位移驱动器,设置在第三位移驱动器的输出端上,所述第四位移驱动器的传动方向垂直设置;

安装座,设置在所述第四位移驱动器的输出端上;

第五位移驱动器,设置在安装座上,所述第五位移驱动器的传动方向垂直设置;

转移吸附座,设置在第五位移驱动器的输出端上;

若干第二吸附槽,均匀排列在所述转移吸附座的底端,所述第二吸附槽的截面为半圆形,第二吸附槽内均设有若干第二吸附孔,第二吸附孔用于吸附电芯。

可选的,所述镍片供给机构包括:

供给支撑架,设置在输送带的侧部,靠近输送带的输出端设置;

供给驱动电机,设置在所述供给支撑架上;

转动支撑架,设置在供给支撑架上;

供给辊,可转动地连接在所述转动支撑架上,供给驱动电机通过传动组件传动连接有所述供给辊;

镍带,卷绕在供给辊上,所述镍带被牵引出供给支撑架外,并进入到焊接机构的位置。

可选的,所述供给支撑架上设有若干用于对镍带的牵引路线进行导线的导向辊,所述导向辊均与供给支撑架转动连接。

可选的,供给支撑架的侧部设有可进行转动的张紧辊,张紧辊在牵引过程中途径所述张紧辊。

可选的,供给支撑架上设有张紧组件,所述张紧组件位于供给辊的旁侧,导向辊以及张紧辊位于供给辊、张紧组件之间,张紧组件包括:

张紧驱动气缸,设置在供给支撑架上;

活动架,与所述张紧驱动气缸的输出轴传动连接;

固定架,固定在供给支撑架上,活动架与所述固定架之间具有供镍带穿过的间距。

可选的,所述焊接机构包括:

焊接台,设置在供给支撑架的旁侧,靠近输送带的输出端设置;

前移驱动器,设置在所述焊接台的旁侧;

滑动座,与所述前移驱动器的输出端传动连接:

电焊机设置在所述滑动座上;

顶出驱动气缸,架设在滑动座上;

顶出板,与所述顶出驱动气缸的输出轴传动连接;

若干顶针,设置在所述顶出板远离顶出驱动气缸的一端,用于顶出镍带上的镍片。

可选的,还包括电芯摆放机构,设置在电芯送料机构和点焊前转移机构之间,所述电芯摆放机构用于整理输送带上输运的电芯,电芯摆放机构包括:

摆放支撑架,位于输送带的侧部;

第一位移驱动器,设置在所述摆放支撑架上,所述第一位移驱动器的传动方向水平设置;

第一位移座,设置在第一位移驱动器的输出端上;

第二位移驱动器,设置在所述第一位移座上,所述第二位移驱动器的传动方向垂直设置;

摆放吸附座,设置在第二位移驱动器的输出端上;

若干第一吸附槽,均匀排列在所述摆放吸附座的底端,所述第一吸附槽的截面为半圆形,第一吸附槽内均设有若干第一吸附孔,第一吸附槽用于吸附电芯。

本发明与现有技术相比具有的有益效果是:

先将电芯放入电芯送料机构内,之后电芯送料机构进行电芯的逐个下料工作,将电芯下料至输送带上,输送带在工作过程中,将电芯从输送带的输入端转移至输送带的输出端,电芯摆放机构在此过程中,对电芯进行整理,便于后续点焊前转移机构去拾取电芯,点焊前转移机构拾取不止一个电芯并转移至镍片供给机构处,焊接机构处会供给镍片,在镍片供给机构处进行电芯与镍片的焊接,该镍片点焊设置可以全自动地完成对点焊的电芯下料、镍片的供给、电芯的定位、输送,实现了机械点焊作业完成对电芯与镍片之间的焊接,使得封装电池的效率高、产品质量稳定。

附图说明

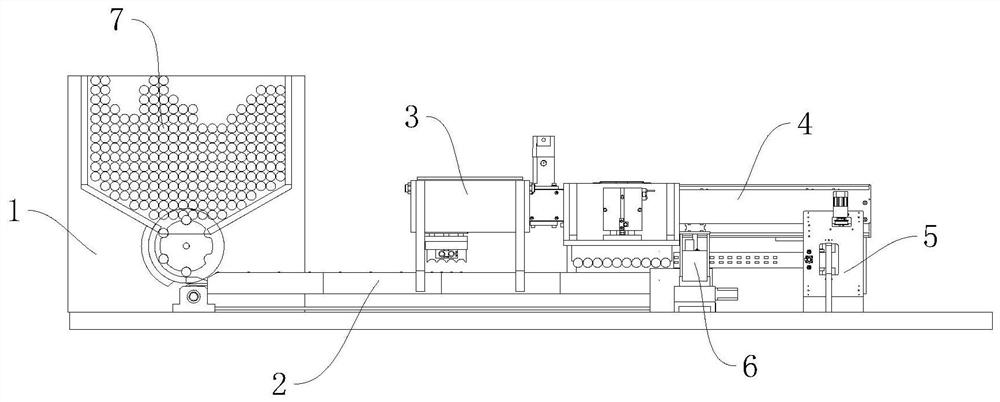

图1为本发明具体实施例的正视图;

图2和图3为本发明具体实施例两种不同视角下的结构示意图;

图4为本发明具体实施例中输送带、电芯摆放机构、点焊前转移机构、镍片供给机构和焊接机构处的结构示意图一;

图5为图4中A处的放大示意图;

图6为图4中B处的放大示意图;

图7为本发明具体实施例中输送带、电芯摆放机构、点焊前转移机构、镍片供给机构和焊接机构处的结构示意图二;

图8为本发明具体实施例中镍片供给机构和焊接机构处的结构示意图;

图9为图8中C处的放大示意图;

图10为本发明具体实施例中镍片供给机构处的结构示意图。

图中标号为:

1-电芯送料机构;11-送料支撑架;12-存料筒;13-出料仓;14-下料转筒;15-放置槽;16-电机安装座;17-送料驱动电机;18-第一齿轮;19-第二齿轮;

2-输送带;

3-电芯摆放机构;31-摆放支撑架;32-第一位移驱动器;33-第一位移座;34-第二位移驱动器;35-摆放吸附座;36-第一吸附槽;37-第一吸附孔;

4-点焊前转移机构;41-转移支撑架;42-第三位移驱动器;43-第四位移驱动器;44-安装座;45-第五位移驱动器;46-转移吸附座;47-第二吸附槽;48-第二吸附孔;

5-镍片供给机构;51-供给支撑架;52-供给驱动电机;53-传动组件;54-转动支撑架;55-供给辊;56-镍带;57-导向辊;58-张紧辊;59-张紧组件;591-张紧驱动气缸;592-活动架;593-固定架;

6-焊接机构;61-焊接台;62-前移驱动器;63-滑动座;64-电焊机;65-顶出驱动气缸;66-顶出板;67-顶针;

7-电芯。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

作为本发明的一个优选实施例,本发明提供一种锂电池封装过程用镍片点焊设备,包括:

电芯送料机构,用于存放锂电池的电芯,以及进行电芯的逐个下料工作;

输送带,设置在所述电芯送料机构的底部,所述电芯送料机构靠近所述输送带的输入端设置,用于接收来自电芯送料机构下料的电芯,并转移电芯;

点焊前转移机构,设置在输送带的侧部,用于拾取输送带上输运的电芯;

镍片供给机构,设置在输送带的侧部,并靠近电芯送料机构的输出端设置,用于供给锂电池封装用的镍片;

焊接机构,设置在点焊前转移机构的侧部,接收来自点焊前转移机构转移的电芯,并在镍片供给机构处进行镍片与电芯的点焊。

该镍片点焊设备的设计,先将电芯放入电芯送料机构内,之后电芯送料机构进行电芯的逐个下料工作,将电芯下料至输送带上,输送带在工作过程中,将电芯从输送带的输入端转移至输送带的输出端,电芯摆放机构在此过程中,对电芯进行整理,便于后续点焊前转移机构去拾取电芯,点焊前转移机构拾取不止一个电芯并转移至镍片供给机构处,焊接机构处会供给镍片,在镍片供给机构处进行电芯与镍片的焊接,该镍片点焊设置可以全自动地完成对点焊的电芯下料、镍片的供给、电芯的定位、输送,实现了机械点焊作业完成对电芯与镍片之间的焊接,使得封装电池的效率高、产品质量稳定。

下面结合附图对本发明镍片点焊设备的较佳实施例进行说明。

请参阅图1至图3,该镍片点焊设备包括:

电芯送料机构1,用于存放锂电池的电芯7,以及进行电芯7的逐个下料工作。

输送带2,设置在电芯送料机构1的底部,电芯送料机构1靠近输送带2的输入端设置,用于接收来自电芯送料机构1下料的电芯7,并转移电芯7。

点焊前转移机构4,设置在输送带2的侧部,用于拾取输送带2上输运的电芯7。

电芯摆放机构3,设置在电芯送料机构1和点焊前转移机构4之间,用于整理输送带2上输运的电芯7,在点焊前转移机构4对电芯7转移。

镍片供给机构5,设置在输送带2的侧部,并靠近电芯送料机构1的输出端设置,用于供给锂电池封装用的镍片。

焊接机构6,设置在点焊前转移机构4的侧部,接收来自点焊前转移机构4转移的电芯7,并在镍片供给机构5处进行镍片与电芯7的点焊。

该镍片点焊设备使用时,先将电芯7放入电芯送料机构1内,之后电芯送料机构1进行电芯7的逐个下料工作,将电芯7下料至输送带2上,输送带2在工作过程中,将电芯7从输送带2的输入端转移至输送带2的输出端,电芯摆放机构3在此过程中,对电芯7进行整理,便于后续点焊前转移机构4去拾取电芯7,点焊前转移机构4拾取不止一个电芯7并转移至镍片供给机构5处,焊接机构6处会供给镍片,在镍片供给机构5处进行电芯7与镍片的焊接,该镍片点焊设置可以全自动地完成对点焊的电芯7下料、镍片的供给、电芯的定位、输送,实现了机械点焊作业完成对电芯与镍片之间的焊接,使得封装电池的效率高、产品质量稳定。

请参阅1至图3,电芯送料机构1包括:

送料支撑架11。

存料筒12,固定在送料支撑架11上,存料筒12的顶端和底端分别设有入料口和出料口,存料筒12的底端设置为锥状。

出料仓13,设置在存料筒12的底端,与存料筒12的出料口连接,出料仓13的一侧设有下料口。

下料转筒14,可转动地连接在出料仓13内,下料转筒14的边缘处设有若干用于容纳电芯7的放置槽15,放置槽15呈圆周均匀状分布在下料转筒14上。

电机安装座16,设置在送料支撑架11上。

送料驱动电机17,设置在电机安装座16上。

第一齿轮18,与送料驱动电机17的输出轴传动连接。

第二齿轮19,可转动地连接在送料支撑架11上,与下料转筒14同轴固定连接,与第一齿轮18啮合。

电机安装座16上安装的送料驱动电机17工作时,送料驱动电机17会驱使第一齿轮18转动,在第一齿轮18转动过程中会驱使第二齿轮19转动,第二齿轮19转动时会带动下料转筒14同步地在出料仓13内转动,下料转筒14的边缘处设有若干用于容纳电芯7的放置槽15,放置槽15呈圆周均匀状分布在下料转筒14上,同时在本实施例中,下料转筒14的外壁与出料仓13内壁之间存在一定间隙,间隙的尺寸无法供电芯7穿过,因此能实现电芯7的逐个下料。

请参阅图3至图5,以及图7,点焊前转移机构4包括:

转移支撑架41,位于输送带2的侧部,并靠近输送带2的输出端设置。

第三位移驱动器42,设置在转移支撑架41上,第三位移驱动器42的传动方向水平设置。

第四位移驱动器43,设置在第三位移驱动器42的输出端上,第四位移驱动器43的传动方向垂直设置。

安装座44,设置在第四位移驱动器43的输出端上。

第五位移驱动器45,设置在安装座44上,,第五位移驱动器45的传动方向垂直设置。

转移吸附座46,设置在第五位移驱动器45的输出端上。

若干第二吸附槽47,均匀排列在转移吸附座46的底端,第二吸附槽47的截面为半圆形,第二吸附槽47用于容纳电芯7,第二吸附槽47内均设有若干第二吸附孔48,第二吸附孔48用于吸附电芯7。

第三位移驱动器42、第四位移驱动器43和第五位移驱动器45的设置用于改变转移吸附座46的位置,第二吸附槽47内均设有若干第二吸附孔48,第二吸附孔48用于吸附电芯7。

请参阅图8至图10,镍片供给机构5包括:

供给支撑架51,设置在输送带2的侧部,靠近输送带2的输出端设置。

供给驱动电机52,设置在供给支撑架51上。

转动支撑架54,设置在供给支撑架51上。

供给辊55,可转动地连接在转动支撑架54上,供给驱动电机52通过传动组件53传动连接有供给辊55。

镍带56,卷绕在供给辊55上,镍带56被牵引出供给支撑架51外,并进入到焊接机构6的位置。

供给支撑架51上设有若干用于对镍带56的牵引路线进行导线的导向辊57,导向辊57均与供给支撑架51转动连接。

供给支撑架51的侧部设有可进行转动的张紧辊58,张紧辊58在牵引过程中途径张紧辊58。

供给支撑架51上设有张紧组件59,张紧组件59位于供给辊55的旁侧,导向辊57以及张紧辊58位于供给辊55、张紧组件59之间,张紧组件59包括:

张紧驱动气缸591,设置在供给支撑架51上。

活动架592,与张紧驱动气缸591的输出轴传动连接。

固定架593,固定在供给支撑架51上,活动架592与固定架593之间具有供镍带56穿过的间距。

请参阅图8和图9,焊接机构6包括:

焊接台61,设置在供给支撑架51的旁侧,靠近输送带2的输出端设置。

前移驱动器62,设置在焊接台61的旁侧。

滑动座63,与前移驱动器62的输出端传动连接:

电焊机64设置在滑动座63上。

顶出驱动气缸65,架设在滑动座63上。

顶出板66,与顶出驱动气缸65的输出轴传动连接。

若干顶针67,设置在顶出板66远离顶出驱动气缸65的一端,用于顶出镍带56上的镍片。

请参阅图3、图4和图6,电芯摆放机构3包括:

摆放支撑架31,位于输送带2的侧部。

第一位移驱动器32,设置在摆放支撑架31上,第一位移驱动器32的传动方向水平设置。

第一位移座33,设置在第一位移驱动器32的输出端上。

第二位移驱动器34,设置在第一位移座33上,第二位移驱动器34的传动方向垂直设置。

摆放吸附座35,设置在第二位移驱动器34的输出端上。

若干第一吸附槽36,均匀排列在摆放吸附座35的底端,第一吸附槽36的截面为半圆形,第一吸附槽36内均设有若干第一吸附孔37,第一吸附槽36用于容纳电芯7,第一吸附槽36用于吸附电芯7。

第一位移驱动器32和第二位移驱动器34的设置用于改变摆放吸附座35的位置,第一吸附槽36内均设有若干第一吸附孔37,第一吸附孔37用于吸附电芯7。

将具有镍片的镍带56卷绕在供给辊55上,之后启动安装在供给支撑架51上的供给驱动电机52,供给驱动电机52工作时会通过传动组件53带动供给辊55绕着传动组件53转动,在供给辊55旋转过程中,镍带56实现放卷,即实现了镍片的供给,直至焊接台61处的点焊位时,当检测到镍片到位后,前移驱动器62驱动滑动座63朝向焊接台61运动,使得滑动座63上安装的电焊机64和顶出驱动气缸65也靠近焊接台61,安装在滑动座63上的顶出驱动气缸65之后开始工作,通过顶出板66和顶针67将镍带56上镍片推出,并与电芯7贴合定位,到位后电焊机64便可以开始工作,进行焊接,焊好后,点焊前转移机构4的位移发生变化,将下一个电芯7推移自电焊位,再次再进入下一个循环。

以上,仅是本发明的较佳实施例而已,并非对本发明的技术范围作出任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

- 一种锂电池封装过程用镍片点焊设备

- 一种封装电池用的点焊镍片装置