一种从脱臭馏出物中提取α维生素E的方法

文献发布时间:2023-06-19 11:19:16

技术领域

本发明涉及一种从脱臭馏出物中提取α维生素E的方法,属于脱臭馏出物处理技术领域。

背景技术

维生素E是有8种形式的脂溶性维生素,为一重要的抗氧化剂。维生素E包括生育酚和三烯生育酚两类共8种化合物,即α、β、γ、δ生育酚和α、β、γ、δ三烯生育酚,α-生育酚(α维生素E,αVE)是活性最高的维生素E形式。

脱臭馏出物是玉米油、菜籽油、花生油、葵花籽油、棕榈油等食物油的生产和精炼过程中产生植物油下脚料。脱臭馏出物中含有大量有用的成分。比如角鲨烯、甾醇、维生素E(VE)等。其中,VE含量2~8wt%(其中αVE占20~35wt%);甾醇含量2-8wt%;酸价100~140mgKOH/g。

将α维生素E从脱臭馏出物中提取出来具有重大的经济价值。但是,除大豆脱臭馏出物外其它脱臭溜出物中VE含量较低,传统的提取方法很难提纯到50%以上,而且提取的是αVE、βVE、γVE和δVE等的混合维生素E,其中αVE含量低,导致其生物活性低,应用受限,需将其中另外多种VE(βVE、γVE,δVE等)通过甲基化再加氢处理等转化手段转化为αVE,才能应用。但其操作复杂,成本高。

发明内容

本发明提供了一种从脱臭馏出物中提取α维生素E的方法,可以通过一套工艺同时提取α维生素E,可以有效解决上述问题。

本发明是这样实现的:

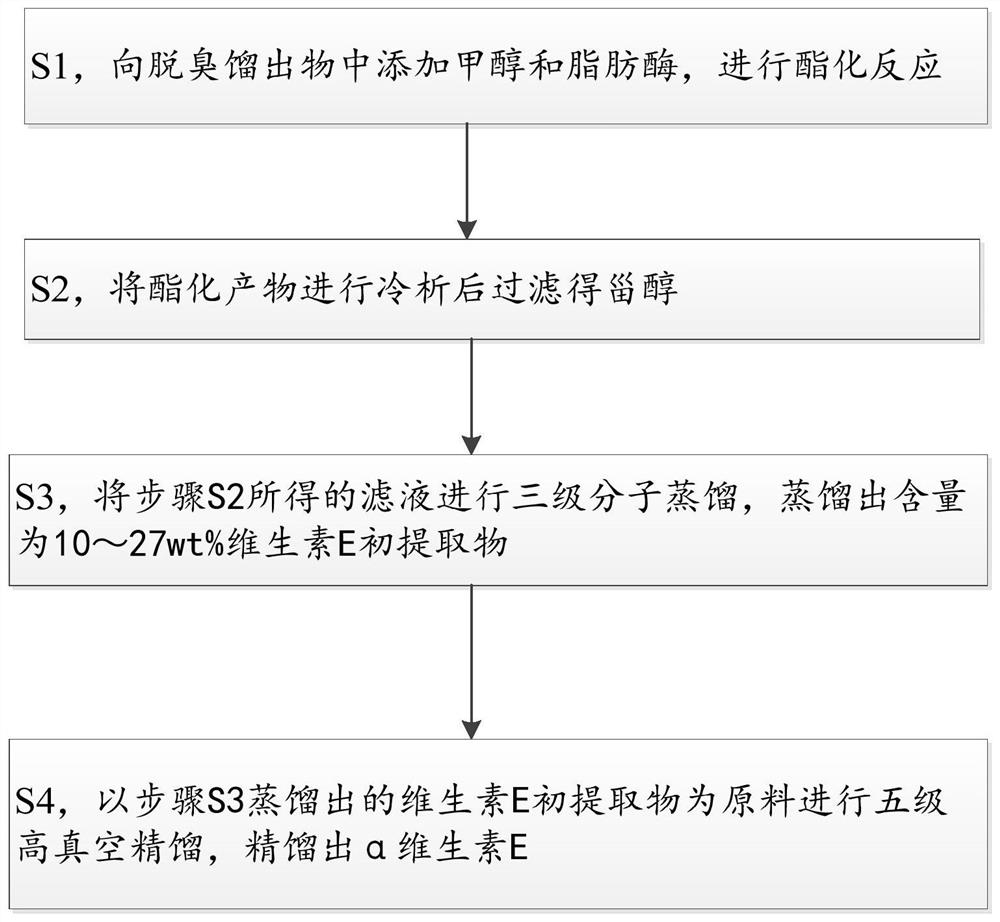

一种从脱臭馏出物中提取α维生素E的方法,包括以下步骤:

S1,向脱臭馏出物中添加甲醇和脂肪酶,进行酯化反应;

S2,将酯化产物进行冷析后过滤得甾醇;

S3,将步骤S2所得的滤液进行三级分子蒸馏,蒸馏出含量为10~27wt%维生素E初提取物;

S4,以步骤S3蒸馏出的维生素E初提取物为原料进行五级高真空精馏,精馏出α维生素E。

作为进一步改进的,所述脱臭馏出物选自大豆脱臭馏出物、菜籽脱臭馏出物、花生脱臭馏出物、葵花籽脱臭馏出物或棕榈脱臭馏出物。

作为进一步改进的,所述脂肪酶添加量为脱臭馏出物的0.5%~1wt%,甲醇添加量为脱臭馏出物的10%~15wt%。

作为进一步改进的,所述酯化反应的反应温度30~50℃,反应时间6~12h,反应pH为6.8~7.2。

作为进一步改进的,所述冷析的操作为每小时降2℃,缓慢搅拌,降到8~10℃后,保温养晶7.5~8.5h。

作为进一步改进的,所述三级分子蒸馏的刮膜温度90~130℃;一级温度100~175℃,真空度不大于120Pa;二级温度100~155℃,真空度不大于30Pa;三级温度200~250℃,真空度不大于30Pa。

作为进一步改进的,所述高真空精馏的真空度不大于10Pa;一级温度为200±2℃,馏出物占原料10~15wt%;二级温度为210~225℃,馏出物占原料10~15wt%;三级温度为225~240℃,馏出物占原料8~12wt%;四级温度为245~260℃,馏出物占原料30~40wt%;五级温度为270±5℃,馏出物占原料15~20wt%。

作为进一步改进的,所述高真空精馏的五级馏出物还进行树脂吸附提纯得α维生素E。

本发明的有益效果是:

本发明的方法通过一套工艺的酯化、冷析、三级分子蒸馏和五级高真空精馏的多个步骤,提取出α维生素E,其中αVE含量达90%以上,不需通过甲基化再加氢处理等转化手段转化,操作简单,成本低。

本发明的五级高真空精馏的四级馏出组分含有50wt%左右的VE,其中αVE的含量为10%左右,相当于大豆油经酯化、冷析、分子蒸馏后提取的大豆VE,价值高。

另外,本发明的重要意义还在于,可以通过配置固定酸价的脱臭馏出物,并准确控制各个参数,从而可以大规模生产应用,而无需对来自不同地区或厂商的不同的脱臭馏出物进行试验并测定最佳的生产参数,从而可以大大节约时间,并可以广泛适用于来自不同地区或厂商的不同的脱臭馏出物。

附图说明

为了更清楚地说明本发明实施方式的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1是本发明实施例提供的从脱臭馏出物中提取α维生素E的方法的流程图。

具体实施方式

为使本发明实施方式的目的、技术方案和优点更加清楚,下面将结合本发明实施方式中的附图,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。因此,以下对在附图中提供的本发明的实施方式的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施方式。基于本发明中的实施方式,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

参照图1所示,本发明实施例提供一种从脱臭馏出物中提取α维生素E的方法,包括以下步骤:

S1,向脱臭馏出物中添加甲醇和脂肪酶,进行酯化反应。

S2,将酯化产物进行冷析后过滤得甾醇。

S3,将步骤S2所得的滤液进行三级分子蒸馏,蒸馏出含量为10~27wt%维生素E初提取物。

S4,以步骤S3蒸馏出的维生素E初提取物为原料进行五级高真空精馏,精馏出α维生素E。

作为进一步改进的,所述脱臭馏出物为非大豆脱臭馏出物,且选自玉米脱臭馏出物、菜籽脱臭馏出物、花生脱臭馏出物、葵花籽脱臭馏出物或棕榈脱臭馏出物。在步骤S1中,由于来自不同地区或厂商的不同的脱臭馏出物的酸价有所不同,故,进一步的,在实际生产过程中,需要对相同种类的脱臭馏出物的酸价进行测定,并按照实际测定值,进行混合复配,从而形成固定酸价的非大豆脱臭馏出物,以利于后续加工。优选的,所述脱臭馏出物选自酸价为125~135的玉米脱臭溜出物、菜籽脱臭馏出物、花生脱臭馏出物、葵花籽脱臭馏出物、棕榈脱臭馏出物。在其中一个实施例中,选自酸价为125左右的自玉米油脱臭馏出物;在另一实施例中,选自酸价为130左右的菜籽油脱臭馏出物。

作为进一步改进的,所述脂肪酶添加量为脱臭馏出物的0.5%~1wt%,甲醇添加量为脱臭馏出物的10%~15wt%,所述酯化反应的反应温度30~50℃,反应时间6~12h,反应pH为6.8~7.2。此酯化反应可以脂肪酸转化成脂肪酸甲酯,降低沸点,便于后续分子蒸馏时与VE分离。

作为进一步改进的,所述冷析的操作为每小时降2℃,缓慢搅拌,降到8~10℃后,保温养晶7.5~8.5h,此操作能有效冷析出甾醇。

作为进一步改进的,所述三级分子蒸馏的刮膜温度90~130℃;一级温度100~175℃,真空度不大于120Pa;二级温度100~155℃,真空度不大于30Pa;三级温度200~250℃,真空度不大于30Pa。

作为进一步改进的,所述高真空精馏的真空度不大于10Pa。一级温度为200±2℃,馏出物占原料10~15wt%。二级温度为210~225℃,馏出物占原料10~15wt%,此馏出物中角鲨烯含量达70~80wt%。三级温度为225~240℃,馏出物占原料8~12wt%,此馏出物中VE含量达20-30wt%,其中αVE含量1wt%。四级温度为245~260℃,馏出物占原料30~40wt%,此馏出物中VE含量达50wt%左右,其中αVE含量10wt%左右,相当于大豆油经酯化、冷析、分子蒸馏后提取的大豆VE,价值高。五级温度为270±5℃,馏出物占原料15~20wt%,此馏出物中VE含量达25wt%左右,其中αVE含量90wt%以上。

作为进一步改进的,所述高真空精馏的二级馏出物还进行萃取得角鲨烯。所述萃取方法为:用萃取溶剂将二级馏出物溶解,然后加入0.5~1mol/L氢氧化钠或氢氧化钾乙醇溶液,在60~85℃下,搅拌0.5~2h;用饱和NaCl水溶液洗到中性;减压蒸馏回收萃取溶剂,得角鲨烯。所述萃取溶剂为正己烷、乙醚、石油醚等中的一种或多种。此萃取方法能进一步提高角鲨烯的纯度。

作为进一步改进的,所述高真空精馏的五级馏出物还进行树脂吸附提纯得α维生素E,进一步提高α维生素E的纯度。所述树脂为强碱性阴离子树脂,溶剂为乙醇,解析剂为二氧化碳。

本发明实施例中维生素E的测定采用国标GB1886.233—2016的方法。

实施例1

1、酯化:采用玉米油脱臭馏出物,其指标:酸价125.32,VE含量3.26wt%(其中αVE占25.17wt%),甾醇含量3.54wt%,角鲨烯含量2.52wt%;进行脂肪酶催化酯化反应,脱臭馏出物投入5000Kg,投入16wt%NaOH水溶液60Kg,再投入200Kg甲醇,搅拌20分钟后,温度保持在30-50℃,加入25Kg肪酶酶;反应2小时后添加甲醇200Kg;继续反应2小时后添加甲醇200Kg,2小时后检测酸价,酸价低于5mgKOH/g,即反应完成;大于5mgKOH/g则继续反应,直到酸价低于5mgKOH/g。此过程是为了将脂肪酸转化成脂肪酸甲酯,降低沸点,便于后续分子蒸馏时与VE分离。

2、冷析:酯化反应完成后,转运至冷析釜缓慢降温,降温速度2℃/h,并缓慢搅拌,降到8-10℃后,保温养晶8小时,再板框压滤。此过程是为了提取植物甾醇。

3、分子蒸馏:将板框压滤的滤液进行分子蒸馏,分子蒸馏参数如下表1所示:

表1

4、以分子蒸馏中的三级蒸馏出的VE初提取物(650Kg,总VE含量23.51wt%)为原料进行高真空精馏,其参数如表2所示。

表2

(1)、在系统压力为9pa,温度为200±2℃时,将含23.51wt%VE的VE初提取物在精馏塔中精馏,收集得到不含VE的前馏分85Kg。

(2)、在系统压力为9pa,温度为215±2℃时,继续精馏,收集得到角鲨烯粗品65Kg,其中VE含量1.05wt%,角鲨烯含量76.8wt%。

(3)、在系统压力为9pa,温度为230±2℃时,继续精馏,收集得到含25.26%VE的组分(低VE粗品一)80Kg,其中αVE含量为1.01wt%。

(4)、在系统压力为9pa,温度为250±2℃时,继续精馏,收集得到含50.68%VE的组分(50VE粗品)200Kg,其中,αVE含量10.23wt%;βVE1.75wt%、γVE60.26wt%、δVE26.26wt%。该50.68%VE的组分与大豆维生素E含量最接近的维生素E,从而可以取代现有的大豆维生素E。换言之,实施例1中的分子蒸馏以及高真空精馏的工艺参数最适合酸价为125.32的玉米油脱臭馏出物,其,可以生产出与大豆维生素E含量最接近的维生素E,从而可以取代现有的大豆维生素E。另外,通过大量对比试验,无论是酸价的变化、温度的变化还是系统压力都会导致最后生产出来的维生素E的成分与大豆维生素E有较大的差别。故,本发明的重要意义在于,可以通过配置固定酸价为125.32的玉米油脱臭馏出物,并准确控制各个参数,从而可以大规模生产应用,而无需对不同的玉米油脱臭馏出物进行试验并测定最佳的试验参数。此外,本发明另一个重要意义在于,实现了从非大豆植物中提取大豆维生素E,从而具有广阔的应用前景。

(5)、在系统压力为9pa,温度为270±2℃时,继续精馏,收集得到含25.58%VE的组分(低VE粗品二)120Kg;其中αVE含量90.45wt%。剩下100Kg的残料。

(6)、将精馏的65Kg角鲨烯粗品用130L石油醚溶解,然后加入9.25Kg1mol/L氢氧化钠乙醇溶液;在85℃下,搅拌1小时;用饱和NaCl水溶液洗到中性;减压蒸馏回收溶剂,得角鲨烯49Kg,含量为95.08wt%,收率93.33%。

(7)、将收集得到含25.58%VE的组分(低VE粗品二)进行树脂吸附:低VE粗品二与乙醇质量体积比1:2,混合均匀通过强碱性阴离子树脂吸附后,用二氧化碳解析,回收乙醇得到33Kg含量91.58wt%的纯天然原生态的高αVE。

实施例2

1、酯化:采用菜籽油脱臭馏出物,其指标:酸价130.15,VE含量3.42wt%其中αVE占35.29wt%,甾醇含量3.65wt%,角鲨烯含量3.05%;进行脂肪酶催化酯化反应,脱臭馏出物投入5000Kg,投入16wt%NaOH水溶液60Kg,再投入200Kg甲醇,搅拌20分钟后,温度保持在30-50℃,加入25Kg脂肪酶;反应2小时后添加甲醇200Kg;继续反应2小时后添加甲醇200Kg,2小时后检测酸价,酸价低于5mgKOH/g,即反应完成;大于5mgKOH/g则继续反应,直到酸价低于5mgKOH/g。此过程是为了将脂肪酸转化成脂肪酸甲酯,降低沸点,便于后续分子蒸馏时与VE分离。

2、冷析:酯化反应完成后,转运至冷析釜缓慢降温,降温速度2℃/h,并缓慢搅拌,降到8-10℃后,保温养晶8小时,再板框压滤。此过程是为了提取植物甾醇。

3、分子蒸馏:将板框压滤的滤液进行分子蒸馏,分子蒸馏参数如下表3所示:

表3

5、以分子蒸馏中的三级蒸馏出的VE初提取物为原料进行高真空精馏,其参数如下表4所示。

表4

1、在系统压力为8pa,温度为200±2℃时,将含24.61wt%VE的VE初提取物在精馏塔中精馏,收集得到不含VE的前馏分80Kg。

2、在系统压力为8pa,温度为220±2℃时,继续精馏,收集得到角鲨烯粗品75Kg,其中VE含量1.15wt%,角鲨烯含量72.16wt%。

3、在系统压力为8pa,温度为235±2℃时,继续精馏,收集得到含25.36%VE的组分(低VE粗品一)60Kg,其中α-VE含量1.52wt%。

4、在系统压力为8pa,温度为255±2℃时,继续精馏,收集得到含50.85%VE的组分(50VE粗品)220Kg,其中,α-VE含量10.51wt%、βVE1.78wt%、γVE61.35wt%、δVE26.96wt%。实施例2中的分子蒸馏以及高真空精馏的工艺参数最适合酸价为130.15的菜籽油脱臭馏出物,其,可以生产出与大豆维生素E含量最接近的维生素E,从而可以取代现有的大豆维生素E。当然,从实际的参数来看,实施例1中的维生素E的成分比实施例2中的维生素的成分更接近大豆维生素E。另外,本发明通过配置固定酸价为130.15的菜籽油脱臭馏出物,并准确控制各个参数,从而可以大规模生产应用,而无需对不同的菜籽油脱臭馏出物进行试验并测定最佳的试验参数。

5、在系统压力为8pa,温度为270±2℃时,继续精馏,收集得到含27.24%VE的组分(低VE粗品二)126Kg;其中,α-VE含量92.17wt%。剩下95Kg的残料。

6、将精馏的75Kg角鲨烯粗品用150L正己烷溶解,然后加入9.25Kg1mol/L氢氧化钠乙醇溶液;在85度下,搅拌1小时;用饱和NaCl水溶液洗到中性;减压蒸馏回收溶剂,得角鲨烯53Kg含量95.18wt%,收率93.21%。

7、将收集得到含26.02%VE的组分(低VE粗品二)进行树脂吸附:低VE粗品二与乙醇质量体积比1:2,混合均匀通过强碱性阴离子树脂吸附后,用二氧化碳解析,回收乙醇得到36Kg含量90.81wt%的纯天然原生态的高αVE。

以上所述仅为本发明的优选实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 从植物油脱臭馏出物中提取维生素E的微酸性DYD催化剂及其提取维生素E的方法

- 植物油的脱臭馏出物和/或物理精炼冷凝物中所含的角鲨烯、甾醇和维生素E的提取方法