一种微反应器及其制作方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明属于化学反应器皿技术领域,具体涉及到一种一种微反应器及其制作方法。

背景技术

传统的化工装置存在笨重庞大、能耗高、效率低、污染严重等诸多缺点,随着产业自动化、智能化的发展,以及对绿色环保的重视,现有化工生产设备向自动化、集成化、小型化发展是未来化工行业发展的必然趋势。微反应器作为集成化、小型化的化学反应设备代表了未来化工行业发展的重要方向。微反应器是将化学反应的场所限制在毫米甚至微米纳米尺度的化学反应装置,其基本结构是具有数量庞大的微型管道,且管道内部设置有大量弯曲、折叠、障碍、碰撞等结构。该结构大大增加了反应物及器壁间的撞击摩擦,使微反应器具有比表面积大,传递速率高,接触时间短,副产物少等优点。尤其在放热反应中,大量热量可以及时移走,从而保证反应温度维持在设定范围以内,最大程度上减少了发生事故的可能性。微反应器管道式的结构缺点也较明显,尤其内部通道尺寸小、空间狭窄、结构复杂,以至于反应通道液体持液量仅有几毫升,极易造成通道堵塞,很难清理,这一缺点也极大限制了微反应器的应用。

总之微反应器管道内的弯曲、折叠、障碍、碰撞等结构,增强了物料的混沌效果,提高了传质效率,因此设计更合理的弯曲、折叠、障碍、碰撞等结构的空间布局,不但可以改善微反应器的混沌效果,提高传质效率,还可以增加通道的容积,提高持液量,并减少避免通道堵塞。

发明内容

本发明所要解决的技术问题在于克服现有微反应器的缺点,提供一种设计合理、混沌效果好、管道容积大、避免通道堵塞的微反应器。

解决上述技术问题所采用的技术方案是:一种微反应器,微反应器本体为下热浴基板上设置有反应通道基板,反应通道基板上设置有上热浴基板,上热浴基板上设置有盖板,反应通道板为基板上加工有至少1条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由至少1个微反应室首尾相连通构成,相邻两条微反应通道的微反应室交错分布,微反应室为蛙脸形,微反应室的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向外的弧线S1、圆心向内的弧线S2、圆心向外的弧线S3、圆心向内的弧线S4、直线L1、圆心向内的弧线S5、直线L2、圆心向外的弧线S6依次连接构成,直线L1与弧线S4和弧线S5相切连接,直线L2与弧线S5和弧线S6相切连接,弧线S1所对圆心角为210°~260°、所在圆半径为0.5~0.8mm,弧线S2所对圆心角为100°~120°、所在圆半径为3~3.5mm,弧线S3所对圆心角为60°~70°、所在圆半径为0.5~1mm,弧线S4所对圆心角为130°~140°、所在圆半径为1.5~2.5mm,弧线S5所对圆心角为60°~75°、所在圆半径为2.5~3.5mm,弧线S6所对圆心角为40°~50°、所在圆半径为3~4mm,位于微反应室内入口处设置有两个撞击柱,两个撞击柱的中心线所在平面与微反应通道中心线垂直,位于两个撞击柱下游微反应室内设置有弧形挡板。

作为一种优选的技术方案,所述的弧形挡板内侧面为三个弧形面依次连接构成波浪形面,中间弧形面为波峰,两侧弧形面为波谷,弧形挡板外侧面为内凹形面。

作为一种优选的技术方案,所述的微反应室为元宝形,微反应室的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向内的弧线C1、直线B1、圆心向外的弧线C2、圆心向内的弧线C3、圆心向内的弧线C4、圆心向内的弧线C5、直线B2、圆心向内的弧线C6、圆心向外的弧线C7依次连接构成,弧线C1所对圆心角为120°~130°、所在圆半径为2~3mm,直线B1的长度为1.5~2mm,直线B1与竖直方向的夹角为50°~70°,弧线B2所对圆心角为45°~55°、所在圆半径为0.5~1mm,弧线C2与直线L1相切,弧线C3所对圆心角为45°~60°、所在圆半径为4~5mm,弧线C4所对圆心角为90°~100°、所在圆半径为2~3mm,弧线C5所对圆心角为15°~30°、所在圆半径为5~6mm,直线B2的长度为4~5mm,直线L2与弧线C5和弧线C6相切,弧线C6所对圆心角为90°~100°、所在圆半径为0.5~1mm,弧线C7所对圆心角为30°~45°、所在圆半径为7~8mm,位于微反应室内入口处设置有一个撞击柱,位于撞击柱下游微反应室内设置有弧形挡板,弧形挡板的弧背朝上游、两端向上游折起。

作为一种优选的技术方案,所述的微反应室为心形和圆形连为一体的小鸟形,微反应室的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向内的弧线A1、直线D1、圆心向外的弧线A2、圆心向内的弧线A3、圆心向内的弧线A4、圆心向内的弧线A5、圆心向内的弧线A6、圆心向外的弧线A7依次连接构成,直线D1与弧线A1和弧线A2相切,弧线A1所对圆心角为80°~100°、所在圆半径为2~3mm,直线D1的长度为1.5~2mm,弧线A2所对圆心角为200°~300°、所在圆半径为1~1.5mm,弧线A3所对圆心角为30°~60°、所在圆半径为8~9mm,弧线A4所对圆心角为80°~90°、所在圆半径为1.5~2mm,弧线A5所对圆心角为20°~30°、所在圆半径为5~6mm,弧线A6所对圆心角为50°~60°、所在圆半径为1~1.5mm,弧线A7所对圆心角为30°~60°、所在圆半径为3~4mm,微反应室左右两侧弧线A1形成的区域内设置有一个撞击柱、左右两侧弧线A2、弧线A3、弧线A4、弧线A5、弧线A6、弧线A7形成的区域内设置有弧形板,弧形板的弧背朝向撞击柱。

作为一种优选的技术方案,所述的相邻两组微反应通道之间微反应器本体上设置有过滤装置,过滤装置为滤芯上设置有两个垫片、一端部设置有盲孔螺母,所述的滤芯上端为螺母、中段为过滤筒、下端为螺纹段,过滤筒筒壁上设置有均匀分布的过滤孔,滤芯安装在微反应器本体时,过滤筒位于反应通道板的微反应通道内。

作为一种优选的技术方案,所述的过滤孔的孔径为0.1~1mm。

作为一种优选的技术方案,所述的滤芯上端为螺母、中段为带有环状缺口的柱体、下端为螺纹段,所述缺口的深度为0.1~1mm。

作为一种优选的技术方案,所述的上热浴基板的结构与下热浴基板的结构相同,所述的上预热基板为基板上加工有呈S形分布的预热通道,预热通道内均匀分布有矩形支撑板。

本发明还提供一种微反应器的制备方法,所述的下热浴基板、反应通道基板、上热浴基板、盖板通过胶黏合剂粘合在一起,所述的胶黏剂按质量百分比由1~1.5%四氟硼酸钾、1~1.5%碳酸镁、1~1.5%硝酸钾、35~40%氧化钠、5~10%三氧化二硼、20~25%五氧化二磷、25~40%氧化锌组成。

作为一种优选的技术方案,将胶黏剂的无机盐类按照比例混合到一起并置于玛瑙球形研磨器中,然后向粉末中加入胶黏剂总质量30~40%的水分,研磨6~10小时,得到细腻的混合粉末,使用时将粉末加入到含有悬浊稳定剂的水溶液中,制成稳定的悬浊液,然后使用喷雾器将该悬浊液均匀的喷洒到下热浴基板、反应通道基板、上热浴基板、盖板上,在烘箱中100~120℃下,1~2小时烘干,然后将下热浴基板、反应通道基板、上热浴基板、盖板依次重叠放置,置于马弗炉中400~450℃下,10~30分钟,然后冷却到室温,得到粘结到一起的微反应器。

本发明的有益效果如下:

1、本发明相对于传统的心形微反应室的微反应器,蛙脸形微反应室增加了两个撞击柱和两处褶皱结构,元宝形微反应室增加了一个撞击柱和两处褶皱结构,小鸟形微反应室增加了一个撞击柱,均具有更好的混沌效果,相邻两条微反应通道的微反应室交错分布,减少相邻微反应通道之间的间隔空间,增加微反应通道的容积,提高了微反应器的持液量;

2、本发明的胶黏剂中含有少量的四氟硼酸钾、碳酸镁、硝酸钾等高温易分解物质,在500℃下胶黏剂熔融,同时四氟硼酸钾、碳酸镁、硝酸钾此时会分解释放出气体,进而使粘结到一起的基板在高温下分离,微反应通道堵塞后,加热到高温微反应器会分裂成原来的组装基板,恢复到室温后彻底清理堵塞的基板,清理完成后再在基板表面涂抹该胶黏剂,加热致400-450℃,此时胶黏剂熔融,而四氟硼酸钾、碳酸镁、硝酸钾也不会分解,恢复到室温后,基板又粘接到一起,进而实现微通道堵塞后的疏通功能;

3、本发明的胶黏剂都是无机盐类,具有很好的耐腐蚀功能,粘结成型后,与高温烧结的微反应器相比具有相同的强度,可以耐受至少0.2Mpa的压力;

4、本发明的过滤装置即可预防反应液在微通道内部出现晶析而堵塞微反应通道,又可以借助滤芯向微反应通道中加装颗粒状的催化剂,实现微通道的催化功能。

附图说明

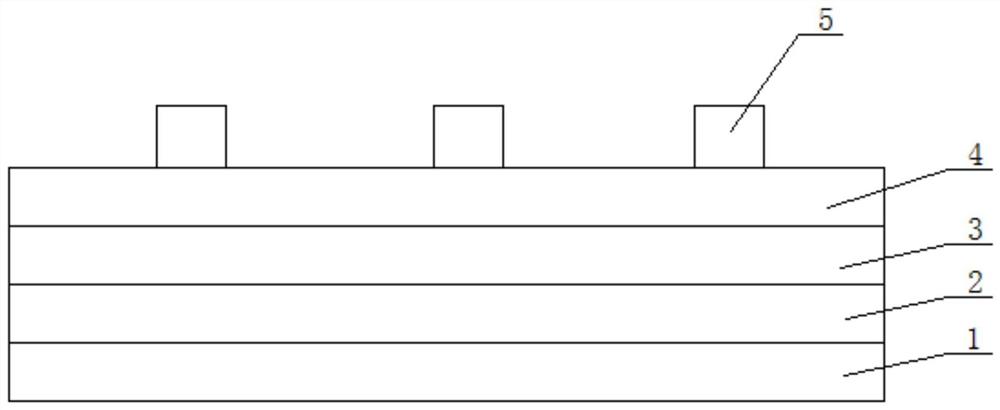

图1是本发明实施例1的结构示意图。

图2是实施例1中反应通道基板2的结构示意图。

图3是实施例1中微反应室a的结构示意图。

图4是实施例1中上热浴基板3的结构示意图。

图5是实施例1中过滤装置5的结构示意图。

图6是实施例4中反应通道基板2的结构示意图。

图7是实施例4中微反应室a的结构示意图。

图8是实施例5中反应通道基板2的结构示意图。

图9是实施例5中微反应室a的结构示意图。

图10是实施例6中过滤装置5的结构示意图。

具体实施方式

下面结合附图和实施例对本发明进一步详细说明,但本发明不限于下述的实施方式。

实施例1

在图1~4中,本实施例的微反应器由下热浴基板1、反应通道基板2、上热浴基板3、盖板4、过滤装置5连接构成,微反应器本体的结构为下热浴基板1上用胶黏合剂粘有反应通道基板2,反应通道基板2上用胶黏合剂粘有上热浴基板3,上热浴基板3上用胶黏合剂粘有盖板4,上预热基板为基板上加工有呈S形分布的浴热通道,下热浴基板1的结构与上热浴基板3的结构相同,浴热通道内均匀分布有矩形支撑板,在浴热通道中通入加热油,用于加热反应液体,反应通道板为基板上加工有6条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由12个微反应室a首尾相连通构成,相邻两条微反应通道的微反应室a交错分布,微反应室a为蛙脸形,微反应室a的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向外的弧线S1、圆心向内的弧线S2、圆心向外的弧线S3、圆心向内的弧线S4、直线L1、圆心向内的弧线S5、直线L2、圆心向外的弧线S6依次连接构成,直线L1与弧线S4和弧线S5相切连接,直线L2与弧线S5和弧线S6相切连接,弧线S1所对圆心角为240°、所在圆半径为0.65mm,弧线S2所对圆心角为110°、所在圆半径为3.2mm,弧线S3所对圆心角为65°、所在圆半径为0.7mm,弧线S4所对圆心角为135°、所在圆半径为2mm,弧线S5所对圆心角为70°、所在圆半径为3mm,弧线S6所对圆心角为45°、所在圆半径为3.5mm,位于微反应室a内入口处加工有两个撞击柱2-1,两个撞击柱2-1的中心线所在平面与液体流动方向垂直,位于两个撞击柱2-1下游微反应室a内加工有弧形挡板2-2,弧形挡板2-2内侧面为三个弧形面依次连接构成波浪形面,中间弧形面为波峰,两侧弧形面为波谷,弧形挡板2-2外侧面为内凹形面,在微反应通道内通入反应液体,反应液体流经蛙脸微反应室a,由于蛙脸微反应室a内部加工有大量的弯曲、折叠、障碍、碰撞等结构,液体在频繁的摩擦、撞击、混沌作用下充分混合,并被紧密贴合的上下油浴通道加热,不但反应物混合效果好,无放大效应,而且传热效率极高,微反应器尤其适合于放热性的硝化反应,相邻两组微反应通道之间微反应器本体上贯穿安装有过滤装置5,用于预防反应液在微反应通道内部出现晶析而堵塞微反应通道,又可以借助滤芯向微反应通道中加装颗粒状的催化剂,实现微通道的催化功能。

在图5中,本实施例的过滤装置5由滤芯5-1、垫片5-2、盲孔螺母5-3连接构成,滤芯5-1上端为螺母、中段为过滤筒、下端为螺纹段,过滤筒筒壁上加工有均匀分布的过滤孔,过滤孔的孔径为0.3mm,用于过滤反应液中的细小固体悬浮颗粒,滤芯5-1安装在微反应器本体上,中段过滤筒位于反应通道板的微反应通道内,滤芯5-1上端螺母与微反应器本体之间安装有垫片5-2,滤芯5-1下端螺纹段上安装有盲孔螺母5-3,盲孔螺母5-3用于滤芯5-1与微反应器本体固定,盲孔螺母5-3与微反应器本体之间安装有垫片5-2。当反应液中有固体悬浮颗粒,反应液中固体会被节流在滤芯5-1处,当滤芯5-1被堵实后,只需旋开盲孔螺母5-3取下滤芯5-1,疏通后再次安装到微反应器上即可,这样就防止微反应通道内部堵塞,难以疏通。

本实施例的胶黏剂按质量百分比由1.2%四氟硼酸钾、1.2%碳酸镁、1.2%硝酸钾、38%氧化钠、6.4%三氧化二硼、22%五氧化二磷、30%氧化锌组成,将以上无机盐类按照比例混合到一起,然后将粉末中加入35%质量分数的水,置于玛瑙球形研磨器中,研磨8小时,得到细腻的混合粉末,使用时将粉末加入到含有少量悬浊稳定剂的水溶液中,制成稳定的悬浊液,然后使用喷雾器将该悬浊液均匀的喷洒到需要粘接的下热浴基板1、反应通道基板2、上热浴基板3、盖板4上,在烘箱中110℃下,2小时烘干,然后将下热浴基板1、反应通道基板2、上热浴基板3、盖板4重叠放置,置于马弗炉中420℃下,30分钟,然后冷却到室温,得到微反应器。

实施例2

在本实施例中,反应通道板为基板上加工有6条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由12个微反应室a首尾相连通构成,相邻两条微反应通道的微反应室a交错分布,微反应室a为蛙脸形,微反应室a的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向外的弧线S1、圆心向内的弧线S2、圆心向外的弧线S3、圆心向内的弧线S4、直线L1、圆心向内的弧线S5、直线L2、圆心向外的弧线S6依次连接构成,直线L1与弧线S4和弧线S5相切连接,直线L2与弧线S5和弧线S6相切连接,弧线S1所对圆心角为240°、所在圆半径为0.65mm,弧线S2所对圆心角为110°、所在圆半径为3.2mm,弧线S3所对圆心角为65°、所在圆半径为0.7mm,弧线S4所对圆心角为135°、所在圆半径为2mm,弧线S5所对圆心角为70°、所在圆半径为3mm,弧线S6所对圆心角为45°、所在圆半径为3.5mm,位于微反应室a内入口处加工有两个撞击柱2-1,两个撞击柱2-1的中心线所在平面与液体流动方向垂直,位于两个撞击柱2-1下游微反应室a内加工有弧形挡板2-2。其他零部件及零部件的连接关系与实施例1相同。

本实施例的胶黏剂按质量百分比由1%四氟硼酸钾、1.2%碳酸镁、1%硝酸钾、35%氧化钠、8.8%三氧化二硼、20%五氧化二磷、33%氧化锌组成,将以上无机盐类按照比例混合到一起,然后将粉末中加入胶黏剂总质量30%的水,置于玛瑙球形研磨器中,研磨6小时,得到细腻的混合粉末,使用时将粉末加入到含有少量悬浊稳定剂的水溶液中,制成稳定的悬浊液,然后使用喷雾器将该悬浊液均匀的喷洒到需要粘接的下热浴基板1、反应通道基板2、上热浴基板3、盖板4上,在烘箱中100℃下,2小时烘干,然后将下热浴基板1、反应通道基板2、上热浴基板3、盖板4重叠放置,置于马弗炉中400℃下,30分钟,然后冷却到室温,得到微反应器。

实施例3

在本实施例中,反应通道板为基板上加工有6条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由12个微反应室a首尾相连通构成,相邻两条微反应通道的微反应室a交错分布,微反应室a为蛙脸形,微反应室a的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向外的弧线S1、圆心向内的弧线S2、圆心向外的弧线S3、圆心向内的弧线S4、直线L1、圆心向内的弧线S5、直线L2、圆心向外的弧线S6依次连接构成,直线L1与弧线S4和弧线S5相切连接,直线L2与弧线S5和弧线S6相切连接,弧线S1所对圆心角为240°、所在圆半径为0.65mm,弧线S2所对圆心角为110°、所在圆半径为3.2mm,弧线S3所对圆心角为65°、所在圆半径为0.7mm,弧线S4所对圆心角为135°、所在圆半径为2mm,弧线S5所对圆心角为70°、所在圆半径为3mm,弧线S6所对圆心角为45°、所在圆半径为3.5mm,位于微反应室a内入口处加工有两个撞击柱2-1,两个撞击柱2-1的中心线所在平面与液体流动方向垂直,位于两个撞击柱2-1下游微反应室a内加工有弧形挡板2-2。其他零部件及零部件的连接关系与实施例1相同。

本实施例的胶黏剂按质量百分比由1.5%四氟硼酸钾、1.5%碳酸镁、1%硝酸钾、40%氧化钠、10%三氧化二硼、23%五氧化二磷、23%氧化锌组成,将以上无机盐类按照比例混合到一起,然后将粉末中加入胶黏剂总质量40%的水,置于玛瑙球形研磨器中,研磨10小时,得到细腻的混合粉末,使用时将粉末加入到含有少量悬浊稳定剂的水溶液中,制成稳定的悬浊液,然后使用喷雾器将该悬浊液均匀的喷洒到需要粘接的下热浴基板1、反应通道基板2、上热浴基板3、盖板4上,在烘箱中120℃下,2小时烘干,然后将下热浴基板1、反应通道基板2、上热浴基板3、盖板4重叠放置,置于马弗炉中450℃下,10分钟,然后冷却到室温,得到微反应器。

实施例4

在本实施例中,带有可拆卸滤芯5-1的微反应器由下热浴基板1、反应通道基板2、上热浴基板3、盖板4、过滤装置5连接构成,反应通道基板2为基板上加工有6条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由12个微反应室a首尾相连通构成,相邻两条微反应通道的微反应室a交错分布,如图6,微反应室a为元宝形,如图7,微反应室a的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向内的弧线C1、直线B1、圆心向外的弧线C2、圆心向内的弧线C3、圆心向内的弧线C4、圆心向内的弧线C5、直线B2、圆心向内的弧线C6、圆心向外的弧线C7依次连接构成,弧线C1所对圆心角为125°、所在圆半径为2.5mm,直线B1的长度为1.8mm,直线B1与竖直方向的夹角为60°,弧线B2所对圆心角为50°、所在圆半径为0.8mm,弧线C2与直线L1相切,弧线C3所对圆心角为50°、所在圆半径为4.5mm,弧线C4所对圆心角为95°、所在圆半径为2.5mm,弧线C5所对圆心角为20°、所在圆半径为5.5mm,直线B2的长度为4.5mm,直线L2与弧线C5和弧线C6相切,弧线C6所对圆心角为95°、所在圆半径为0.8mm,弧线C7所对圆心角为35°、所在圆半径为7.5mm,位于微反应室a内入口处加工有一个撞击柱2-1,位于撞击柱2-1下游微反应室a内加工有弧形挡板2-2,弧形挡板2-2的弧背朝上游、两端向上游折起。其他零部件及零部件的连接关系与实施例1相同。

实施例5

在本实施例中,微反应器由下热浴基板1、反应通道基板2、上热浴基板3、盖板4、过滤装置5连接构成,反应通道基板2为基板上加工有6条首尾相连通的微反应通道,微反应通道一端为进口、另一端为出口,每条微反应通道由12个微反应室a首尾相连通构成,相邻两条微反应通道的微反应室a交错分布,如图8,微反应室a为心形和圆形连为一体的小鸟形,如图9,微反应室a的左侧轮廓线和右侧轮廓线关于中心线对称,左侧轮廓线由圆心向内的弧线A1、直线D1、圆心向外的弧线A2、圆心向内的弧线A3、圆心向内的弧线A4、圆心向内的弧线A5、圆心向内的弧线A6、圆心向外的弧线A7依次连接构成,直线D1与弧线A1和弧线A2相切,弧线A1所对圆心角为90°、所在圆半径为2.5mm,直线D1的长度为1.8mm,弧线A2所对圆心角为250°、所在圆半径为1.2mm,弧线A3所对圆心角为45°、所在圆半径为8.5mm,弧线A4所对圆心角为85°、所在圆半径为1.8mm,弧线A5所对圆心角为25°、所在圆半径为5.5mm,弧线A6所对圆心角为55°、所在圆半径为1.2mm,弧线A7所对圆心角为45°、所在圆半径为3.5mm,微反应室a左右两侧弧线A1形成的区域内加工有一个撞击柱2-1、左右两侧弧线A2、弧线A3、弧线A4、弧线A5、弧线A6、弧线A7形成的区域内加工有弧形板,弧形板的弧背朝向撞击柱2-1。其他零部件及零部件的连接关系与实施例1相同。

实施例6

在上述实施例1~5中,过滤装置5由滤芯5-1、垫片5-2、盲孔螺母5-3连接构成,滤芯上端为螺母、中段为带有环状缺口的柱体、下端为螺纹段,缺口的深度为0.5mm,也可以是0.1mm,也可以是1mm,如图10。

- 一种连续流微反应器、制作方法及应用

- 一种陶瓷微反应器的制作方法及应用