一种柔板重复切割的检测方法

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及柔性线路板加工技术领域,涉及一种柔板重复切割的检测方法。

背景技术

柔性电路板是以聚酰亚胺或聚酯薄膜为基材制成的一种具有高度可靠性,绝佳的可挠性印刷电路板。

在电子产品越来越追求轻、薄的需求下,多层板会导致电子产品的厚度无法降下来。在这种情况下,对于多层板的影响产品厚度的局部区域也需要通过减层的方法来降低厚度。

当前柔性电路板的业界一般使用后开盖(Decap)。而后开盖工艺通常需要采用Laser切割外层铜,而Laser的工艺重复切割产生的割伤,一般采用切片或者使用3D显微镜进行检测,但是上述检测方法存在效率差和漏检的风险。

发明内容

本发明要解决的技术问题是提供一种能够对柔板进行精确检测,电功能测试亦具有更高可靠性,极大的提高了检测效率的柔板重复切割的检测方法。

为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

一种柔板重复切割的检测方法,包括;

在每片柔板一侧布置测试点;对柔板以及测试点进行同步切割加工;通过对测试点进行电功能测试来获得柔板的检测信息。

在发明一个较佳实施例中,将测试点设置在柔板的废料区域内,且所述测试点设置在柔板的单个测试面上或者上下两个测试面上。

在发明一个较佳实施例中,在每片柔板一侧设置至少1个测试点,测试点布置在柔板的对角处或者在柔板长边处,且柔板一侧的所有测试点均进行电功能测试。

在发明一个较佳实施例中,对柔板以及测试点进行加工后,在对柔板进行电功能测量的同时对测试点进行探针电功能测试。

在发明一个较佳实施例中,对柔板以及测试点进行同步加工,包括:

在柔板、测试点对应位置的粘结片上加工开口;

将测试点开口位置上的外侧铜层蚀刻掉,用以漏出PI层;

对柔板、测试点处的PI层进行镭射半切加工。

在发明一个较佳实施例中,对测试点进行导通测试,包括:

在完成切割加工的测试点上通过两电测针进行电功能测试,当两电测针之间为开路状态,则表示该柔板正常镭射加工,反之,两电测针之间形成短路,则表明该柔板重复镭射加工。

在发明一个较佳实施例中,所述粘结片上的加工开口、铜层蚀刻开口以及PI层镭射开口的形状为圆形或者正方形,且所述粘结片上的加工开口、铜层蚀刻开口结构相同。

在发明一个较佳实施例中,在将测试点开口位置上的外侧铜层蚀刻掉之前,还包括:

对测试点的覆盖层上加工开口,并使得该开口大于PI层镭射半切开口,小于铜层蚀刻开口。

在发明一个较佳实施例中,还包括

当粘结片上的加工开口与铜层的蚀刻直径均为1mm-3mm时,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,电功能测试口的直径为0.7mm-1.5mm,其深度大于等于PI层的1/2,且略小于PI层的厚度。

本发明的有益效果:

本发明采用设置测试点与柔板进行镭射加工,通过对测试点进行电功能测试来确认柔板的镭射加工情况,通过使用合理的测试点手段来检验重复镭射加工问题,能够对柔板进行精确检测,电功能测试亦具有更高可靠性,极大的提高了检测效率。

附图说明

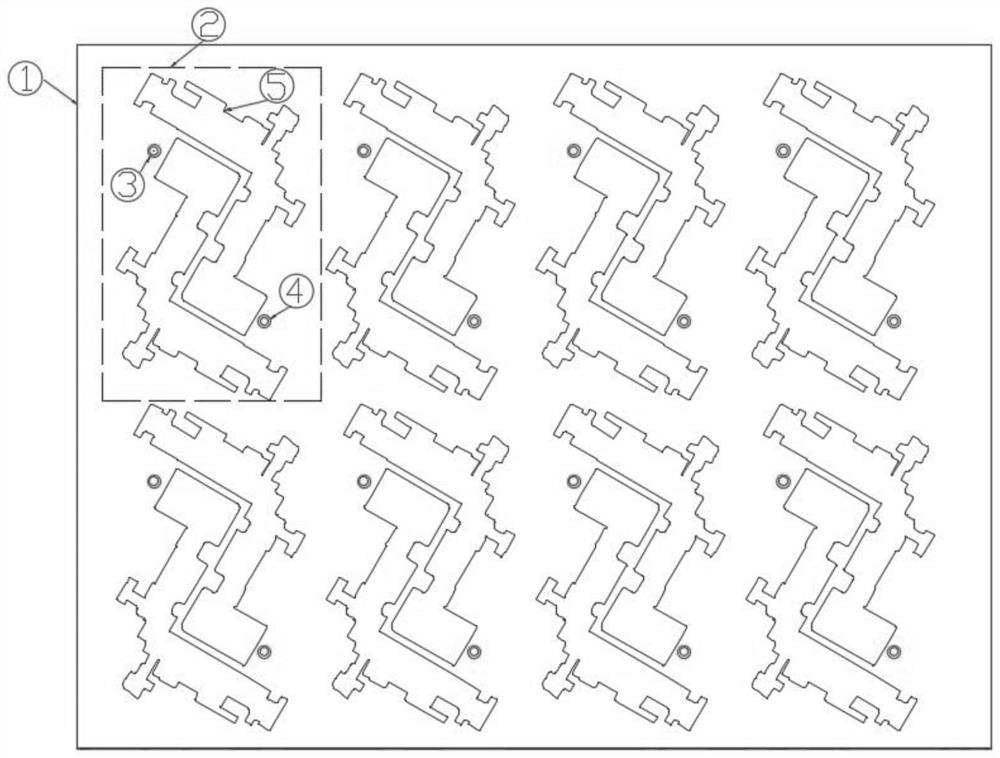

图1是本发明的一种柔板重复切割的检测示意图。

图2是本发明的测试点示意图。

图3是本发明的镭射正常切割示意图。

图4是本发明的镭射重复切割示意图。

图5是本发明的电测针测试正常切割示意图。

图6是本发明的电测针测试重复切割示意图。

图中标号说明:1、大张柔板;2、ET测量范围3、测试点1;4、测试点2;5、每片柔板;

具体实施方式

下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

参照图1-6所示,一种柔板重复切割的检测方法,包括;

在每片柔板一侧布置测试点;对柔板以及测试点进行同步切割加工;通过对测试点进行电功能测试来获得柔板的检测信息。

本发明采用设置测试点与柔板进行镭射加工,通过对测试点进行电功能测试来确认柔板的镭射加工情况,通过使用合理的测试点手段来检验重复镭射加工问题,能够对柔板进行精确检测,电功能测试亦具有更高可靠性,极大的提高了检测效率。

将测试点设置在柔板的废料区域内,且所述测试点设置在柔板的单个测试面上或者上下两个测试面上。

在每片柔板一侧设置至少1个测试点,测试点布置在柔板的对角处或者在柔板长边处,且柔板一侧的所有测试点均进行电功能测试。

具体的,针对3层结构的柔性电路板(1+2叠构形式)需要在其单个测试面上进行设置测试点;针对4层结构的柔性电路板(1+2+1叠构形式)则需要在上下两面上均设置测试点,两侧试点均需要电功能测试,以保证对柔板进行正常的电功能检测。

对柔板以及测试点进行加工后,在对柔板进行电功能测量的同时对测试点进行探针电功能测试。

通过对柔板与对测试点进行同步测试,在不影响柔板检测的同时完成电功能测试,不仅保证柔板的正常检测流程,还增加了加工过程检测设备的容错性,进一步提高了柔板的加工效率。

对柔板以及测试点进行同步加工,包括:

在柔板、测试点对应位置的粘结片上加工开口;

将测试点开口位置上的外侧铜层蚀刻掉,用以漏出PI层;

对柔板、测试点处的PI层进行镭射半切加工。

对测试点进行导通测试,包括:

在完成切割加工的测试点上通过两电测针进行电功能测试,当两电测针之间为开路状态,则表示该柔板正常镭射加工,反之,两电测针之间形成短路,则表明该柔板重复镭射加工。

所述粘结片上的加工开口、铜层蚀刻开口以及PI层镭射开口的形状为圆形或者正方形,且所述粘结片上的加工开口、铜层蚀刻开口结构相同。

在将测试点开口位置上的外侧铜层蚀刻掉之前,还包括:

对测试点的覆盖层上加工开口,并使得该开口大于PI层镭射半切开口,小于铜层蚀刻开口。

还包括:当粘结片上的加工开口与铜层的蚀刻直径均为1mm-3mm时,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,电功能测试口的直径为0.7mm-1.5mm,所述结片上的加工开口、铜层的蚀刻以及覆盖层上的测量开口的直径大于等于电功能测试口的直径,可以便于对其进行短路测量,作为本方案优选的所述结片上的加工开口、铜层的蚀刻以及覆盖层上的测量开口的直径等于电功能测试口的直径+(0.1mm-0.5mm),使其在保证正常短路测量的同时保证柔板的抗拉伸率。

电功能测试口的深度大于等于PI层的1/2,且略小于PI层的厚度,所述电功能测试口的深度就是镭射切割掉PI层的厚度,其深度大于等于PI层的1/2,且略小于PI层的厚度,就是使得PI层在受到一次镭射加工后,切割后的PI层不会漏出内部铜层,当PI层受到二次镭射加工后,PI层会被镭射切割穿,以便于作为判断重复切割的标准。

具体的,当覆盖层开口直径为1.25-2.0mm,铜层的蚀刻直径为1.5mm-2.5mm,粘结片直径为1.25mm-2.5mm,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,且电功能测试口的直径为为1.0mm-1.5mm,其深度为PI层厚度的2/3-3/4;

当覆盖层开口直径为1.75-2.5mm,铜层的蚀刻直径为2.0mm-3.0mm,粘结片直径为1.75mm-3.0mm,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,且电功能测试口的直径为1.5mm-2.0mm,其深度为PI层厚度的1/2-2/3;

当粘结片上的加工开口直径与铜层的蚀刻直径均为2.6mm-2.9时,覆盖层上的测量开口直径为2.4mm-2.7mm,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,且电功能测试口的直径为0.7mm-0.9mm,其深度为PI层厚度的1/2。

当粘结片上的加工开口与铜层的蚀刻直径均为1mm-2mm时,覆盖层上的测量开口直径为1mm-2mm,在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口,且电功能测试口的直径为1mm-1.5mm,其深度为PI层厚度的2/3-3/4。

电功能测试口直径以及切割深度受PI层厚度和PI的性能、粘结片厚度及加工开口、铜层厚度及开口、覆盖层厚度及测量开口、制成参数影响:加工开口直径、铜层开口以及覆盖层的测量开口越大,则会漏出更多PI层,若其开口相应变大、深度变大,则会极大的降低PI层拉伸率,柔板在弯折使用时容易被拉伤甚至拉断,漏出内部铜层造成柔板短路缺陷。

因此根据柔性线路板不同的PI层厚度和PI性能、加工开口直径、铜层开口以及覆盖层的测量开口、制成参数等参数设置不同直径以及深度的电功能测试口,可以适应不同参数多层柔性线路板的稳定性,同时电功能测试口越小,其选择的电测针直径越小,PI层越厚才可以保证电测针的正常测量,避免造成误测。

本实施例较优选的方案为在所述柔板、测试点处通过镭射加工在PI层切割出电功能测试口的直径比粘结片上的加工开口与覆盖层加工开口直径小至少0.25mm,粘结片加工开口直径与覆盖层加工开口直径比铜层蚀刻开口直径小至少0.25mm,粘结片上的加工开口直径大于等于覆盖层开口直径小于等于铜层开口直径。

本领域的技术人员,可以参照本发明的说明和实施方式,结合各自生产状况,灵活设计电功能测试开口直径、粘结片开口直径、铜层蚀刻直径和切割深度。

实施例1

参阅图2-6所示,针对3层结构的柔性电路板,其具体为1+2叠构形式。

以3层结构的柔性电路板(1+2叠构)为例

步骤1:对测试点位置蚀刻掉外层铜层,其开口为直径为2.5mm的圆形;

步骤2:柔板、测试点上对应位置的粘结片提前加工开口,其开口为2.25mm圆结构;

步骤3:柔板、测试点上对应位置的覆盖层提前加工开口,其开口为直径大于等于1.5mm的圆形结构,将下方的PI层漏出,以便漏出测点给ET检测

步骤4:对柔板、测试点处的PI层进行一次镭射半切加工,半切出直径为1.0mm的圆,仍保留1/3的PI层厚度,使其不会漏出内层铜层;

若进行重复镭射加工,则保留1/3的PI层厚度会全部被镭射切割掉,导致漏出内层铜层;

步骤5:柔板电功能测量治具增加测试点的探针点位,当两电测针之间为开路状态,则表示该柔板正常镭射加工,反之,两电测针之间形成短路,则表明该柔板被重复切割。

检测3层结构的柔性电路板时,测试点设置在在正面(1+2叠构柔性电路板)。

实施例2

4层柔性电路板为1+2+1叠构形式,其正反面均需进行镭射加工,其检测方法包含以下步骤:

步骤1:将识别测试点设置在柔性电路板正反两面上,且正反两面上的测试点进行相同加工

步骤2:对测试点位置蚀刻掉外层铜层,其开口为直径为2.0mm的圆形;

步骤3:柔板、测试点上对应位置的粘结片提前加工开口,其开口为2.0mm圆结构;

柔板、测试点上对应位置的覆盖层提前加工开口,其开口为直径位1.5mm的圆形结构,将下方的PI层漏出,以便漏出测点给ET检测

步骤4:对柔板、测试点处的PI层进行一次镭射半切加工,半切出直径为0.5mm的圆,仍保留1/4的PI层厚度,使其不会漏出内层铜层;

若进行重复镭射加工,则保留1/4的PI层厚度会全部被镭射切割掉,导致漏出内层铜层;

步骤5:柔板电功能测量治具增加测试点的探针点位,当两电测针之间为开路状态,则表示该柔板正常镭射加工,反之,两电测针之间形成短路,则表明该柔板贝重复切割。

具体的,镭射加工时,同时镭射加工柔板内的开盖处与测试点的PI层,对测试点PI层切割出1.0mm大小的圆或者方形,通过ET在测试点位置同时放置两根电测针完成短路测量,在对柔板进行ET测量的同时测量测试点位置处。

在柔板的废料区位置设置测试点,测试点的具体位置可依据单次ET测量柔板的范围来确定,测试点处的柔板加工和ET测量柔板设计相同,同时测试点需要设置在单次ET测量的范围内,使得ET测量柔板的同时对测试点进短路测量,每个柔板设置1-2个测试点,测试点呈对角布置或者长边对称布置。

以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

- 一种柔板重复切割的检测方法

- 一种LED线路板的切割检测方法及LED线路板结构