一种可回收锚杆的施工方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于岩土锚固技术领域,具体涉及一种可回收锚杆的施工方法。

背景技术

随着城市开发的不断发展,高楼大厦越来越多,地铁、管廊等基础设施建设逐年增长,大量基坑工程支护失效后的锚杆残留地下,成为周边邻近建筑物或构筑物施工的阻碍,同时长存地下的钢筋或钢绞线可致使地下环境金属污染,造成土质退化、生态恶化等不良后果。

基于此,岩土锚固行业研发了系列可回收锚杆,但现今市面上的可回收锚杆普遍存在下列问题:1锚杆解锁装置锁定不牢固,锚杆张拉时,钢筋杆体被拔出;2锚杆解锁装置不稳定,解锁时装置失效,致使钢筋杆体回收失败;3不具备抗震性能,地震荷载作用下,锚杆应力激增,致使解锁装置锁定失效、破坏或钢筋杆体拉断;4震后锚杆损伤,预应力损失无法恢复,失效后锚杆无法有效补救。

发明内容

针对上述技术问题,本发明旨在提供一种锁定牢固,解锁性能稳定,抗震性能优异,震后可修复,绿色环保、节能减排的锚杆的施工方法。

本发明采用的技术方案是:

一种可回收锚杆的施工方法,所述可回收锚杆包括钢筋杆体、解锁装置、垫板和锚头,钢筋杆体末端为解锁端;所述解锁端自下而上包括第一常规段、第一径缩段、第二常规段、螺纹段和第二径缩段,所述第二径缩段直径小于或等于螺纹段的螺纹内径(小径),第二径缩段顶部截面呈放射性锯齿状;所述解锁装置包括壳体,位于壳体顶端的顶部限位器,与壳体固定连接的固定面板,固定面板上设有环形的升降螺杆限位器,升降螺杆贯穿于升降螺杆限位器,所述升降螺杆限位器内螺纹与升降螺杆的外螺纹啮合,升降螺杆底部截面呈放射性锯齿状,与第二径缩段顶部截面相配合,传动齿轮通过传动齿轮轴对称固定于固定面板的左右两侧,齿轮夹臂通过齿轮夹臂轴固定于固定面板的左右两端,传动齿轮与升降螺杆的外螺纹啮合连接,齿轮夹臂上端的齿轮与传动齿轮啮合连接,齿轮夹臂下端设有开合式承压半圆环,固定面板下方设有与壳体固定连接的螺纹限位器,螺纹段贯穿于螺纹限位器,螺纹段的外螺纹与螺纹限位器内螺纹啮合连接,壳体下端设有设有承压板;

所述施工方法包括如下步骤:

步骤一,确定锚杆安装位置;

步骤二,钻孔处理;

步骤三,组合、安装锚杆:组合解锁端和解锁装置,两个开合式承压半圆环粘结为开合式承压环,第一径缩段贯穿开合式承压环且相互间无摩擦,通过齿轮夹臂拉紧第一径缩段,开合式承压环、螺纹限位器实现对钢筋杆体的双重锁定;安置锚杆;

步骤四,一次注浆;

步骤五,二次劈裂注浆;

步骤六,锚杆张拉锁定;

步骤七,锚杆完成支护任务后,回收钢筋杆体:拆除垫板和锚头,顺时针上旋钢筋杆体,钢筋杆体上升,第一径缩段在开合式承压环内向上移动,第二径缩段顶部截面锯齿与升降螺杆底部截面锯齿啮合,同时带动升降螺杆旋转上升,升降螺杆旋转上升带动传动齿轮旋转,从而带动齿轮夹臂展开,开合式承压环张开,对钢筋杆体第一径缩段的锁定解除,完成第一道解锁程序,然后持续顺时针旋转钢筋杆体,当升降螺杆触碰顶部限位器后,再反方向旋转钢筋杆体,当钢筋杆体的螺旋段逆时针旋出螺纹限位器时,完成第二道解锁程序,即可抽出钢筋杆体。

所述壳体下端与承压板之间设有减震承压装置,壳体包括嵌套且滑动连接的内壳体和外壳体,所述减震承压装置包括外模具、移动板和减震器,外模具底部下表面与承压板固定连接,外模具顶部与外壳体固定且密闭连接,移动板顶部上表面与内壳体下端固定连接,移动板外侧壁与外模具内侧壁滑动连接;减震器包括顶部滑块和套筒底座,顶部滑块上表面与移动板顶部下表面固定连接,套筒底座底部下表面与外模具底部上表面固定连接,顶部滑块包括顶部滑块外环体和顶部滑块中心体,顶部滑块中心体包括变径头和恒径轴,变径头的直径大于恒径轴的直径,顶部滑块外环体下部外侧壁与套筒底座的内侧壁滑动连接;限位卡座位于顶部滑块下方且限位卡座外侧壁与顶部滑块外环体下部内侧壁滑动连接;限位卡座顶部开孔,通过孔,变径头与限位卡座内侧壁滑动连接,限位卡座对变径头进行限位;限位卡座的底部上表面设置支撑座,限位卡座的底部下表面与套筒底座底部上表面固定连接;限位卡座外侧环绕弹簧,所述弹簧与顶部滑块外环体的距离大于限位卡座顶部下表面与变径头顶部的距离,弹簧外侧设置环形橡胶块,环形橡胶块的高度小于弹簧的高度,弹簧的高度小于限位卡座的高度,环形橡胶块嵌套于套筒底座之内且环形橡胶块外侧壁与套筒底座内侧壁滑动连接;步骤三还包括组合减震承压装置。

所述固定面板、螺纹限位器和顶部限位器固定于内壳体。

其原理是,地震时,当锚杆拉力超过限值时,内壳体向下移动,顶部滑块中心体穿过限位卡座,顶部滑块向下移动,从而释放部分应力,顶部滑块继续向下移动,首先挤压弹簧,通过弹簧压缩变形再一次释放部分应力,而后顶部滑块继续向下移动,同时挤压弹簧与环形橡胶块,再一次释放部分应力,从而达到锚杆抗震效果;震后锚杆再次张拉时,顶部滑块中心体与支撑座作用,支撑体限制顶部滑块进一步下移,此时减震体系达到稳定且平衡状态,通过进一步张拉锁定即可达到震前锚杆工作状态。

所述减震承压装置对称布设于钢筋杆体四周。

所述支撑座设于变径头下方。

所述第二径缩段直径小于或等于螺纹段的螺纹内径以便于第二径缩段顺利穿过螺纹限位器。

升降螺杆限位器对称设置在固定面板的上下两端。

所述可回收锚杆还包括塑料套管,所述钢筋杆体与塑料套管间润滑处理,两者之间无摩擦。钢筋杆体可在塑料套管内自由地转动、滑动,以便钢筋杆体旋进、旋出以及抽出。

开合式承压半圆环的两侧采用胶带粘结成开合式承压环,胶带在开合式承压环闭合时,发挥固定作用,当齿轮夹臂展开,开合式承压环张开,胶带发生破坏。

所述步骤三中,减震承压装置与承压板采用焊接、螺栓连接等固定方式。

所述步骤六中,当锚杆支护过程中遭遇震害时,震后可重复张拉锁定过程,以恢复震前锚杆工作状态。

本发明的有益效果:

1解锁装置锁定牢固。解锁装置锁定时出现故障,可造成锚杆预应力张拉时钢筋杆体被拔出,从而锚固失效。本发明中的解锁装置在锁定钢筋杆体时,采用开合式承压环与螺纹限位器实施双重锁定,避免解锁装置在预应力张拉时发生锁定失效。

2解锁装置的解锁性能稳定。锚杆回收失败的主要问题在于解锁装置失效。本发明则采用机械式解锁,通过转动钢筋杆体即可实现解锁,操作简单、性能稳定,可实现钢筋杆体的100%回收。

3抗震性能优异。常规可回收锚杆不具备抗震性能,地震荷载作用下,锚杆应力激增,造成解锁装置锁定失效、破坏或钢筋杆体拉断。本发明提出一种抗震型可回收锚杆,震害来临之际,减震承压装置可自行吸能、释能,避免锚杆应力激增,通过逐步有序的应力释放过程,减小锚杆应力,保证震灾后解锁装置完好,杆体不发生破坏。

4震后可修复。由于本发明中减震器的特殊构造,震后再次张拉时减震器顶部滑块的中心体底部作用于支撑座顶部,体系达到稳定状态,继续张拉至规定值后锁定即可。由于减震系统的保护,解锁装置、杆体震后依然完好,张拉后的减震系统处于稳定平衡状态,此时的锚杆工作状态可完全恢复至震前状态。

5保障邻近工程施工顺畅。本发明中的钢筋杆体可全部回收;可有效解决盾构掘进施工时存在钢绞线绞盾构刀盘的问题,不影响周边基坑开挖及邻近地下结构施工。

6绿色环保、节能减排。深埋于地下的钢筋杆体、钢绞线可致使地下环境金属污染,造成土质退化,生态恶化等不良后果。本发明将钢筋杆体进行回收,可有效避免环境破坏,另外可回收的钢筋可再次利用,节能减排,实现可持续发展。

附图说明

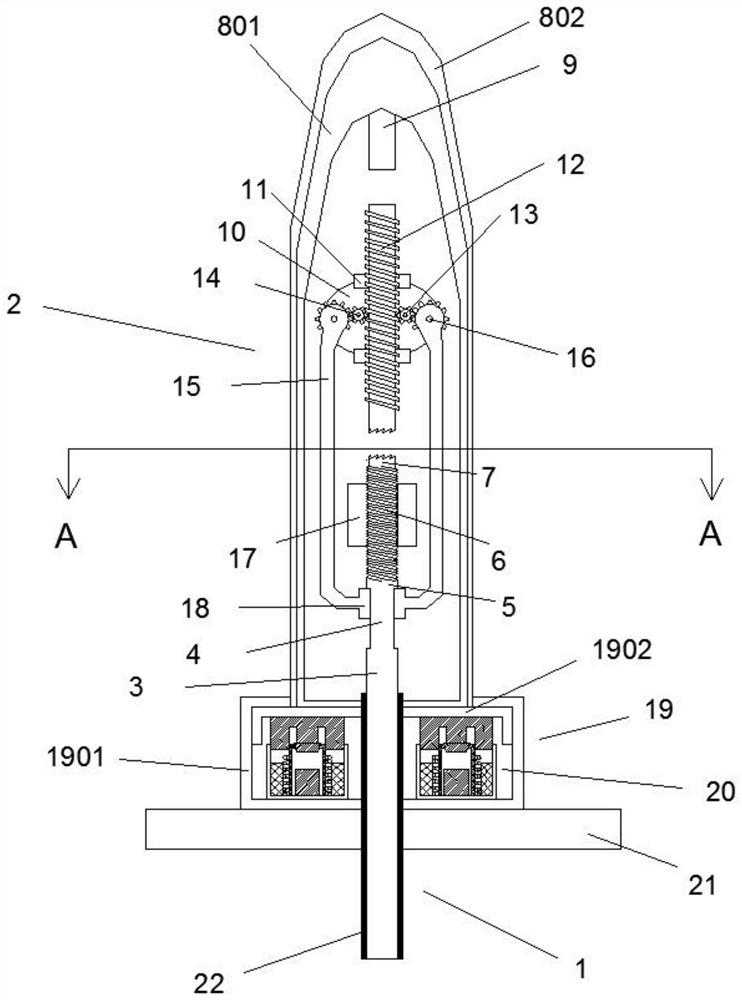

图1为本发明示意图;

图2为A-A剖视图;

图3为本发明解锁示意图;

图4为本发明钢筋杆体回收示意图;

图5为常态下减震器示意图;

图6为B-B剖视图;

图7为减震时减震器示意图;

图8为震后再次张拉锁定后的减震器示意图。

其中,1、钢筋杆体;2、解锁装置;3、第一常规段;4、第一径缩段;5、第二常规段;6、螺纹段;7、第二径缩段;8、壳体;801、内壳体;802、外壳体;9、顶部限位器;10、固定面板;11、升降螺杆限位器;12、升降螺杆;13、传动齿轮;14、传动齿轮轴;15、齿轮夹臂;16、齿轮夹臂轴;17、螺纹限位器;18、开合式承压半圆环;19、减震承压装置;1901、外模具;1902、移动板;20、减震器;2001、顶部滑块;2001a、顶部滑块外环体;2001b、顶部滑块中心体;2001b1、变径头;2001b2、恒径轴;2002、限位卡座;2003、支撑座;2004、弹簧;2005、环形橡胶块;2006、套筒底座;21、承压板;22、塑料套管;23、胶带

具体实施方式

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖向”、“纵向”、“横向”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

实施例1

如图1、2、3、4、5、6、7、8所示,一种抗震型可回收锚杆的施工方法,所述抗震型可回收锚杆包括钢筋杆体1和解锁装置2,钢筋杆体1末端为解锁端;所述解锁端自下而上包括第一常规段3、第一径缩段4、第二常规段5、螺纹段6和第二径缩段7,所述第二径缩段7直径小于或等于螺纹段6的螺纹小径内径,第二径缩段7顶部截面呈放射性锯齿状;所述解锁装置2包括壳体8,壳体8包括嵌套且滑动连接的内壳体801和外壳体802,位于内壳体801顶端的顶部限位器9,与内壳体801固定连接的固定面板10,固定面板10上下两端对称设有环形的升降螺杆限位器11,升降螺杆12贯穿于升降螺杆限位器10,所述升降螺杆限位器10内螺纹与升降螺杆11的外螺纹啮合,升降螺杆11底部截面呈放射性锯齿状,与第二径缩段7顶部截面相配合,传动齿轮13通过传动齿轮轴14对称固定于固定面板10的左右两侧,齿轮夹臂15通过齿轮夹臂轴16固定于固定面板10的左右两端,传动齿轮13与升降螺杆11的外螺纹啮合连接,齿轮夹臂15上端的齿轮与传动齿轮13啮合连接,齿轮夹臂15下端设有开合式承压半圆环18,固定面板10下方设有与内壳体801固定连接的螺纹限位器17,螺纹段6贯穿于螺纹限位器17,螺纹段6的外螺纹与螺纹限位器17内螺纹啮合连接,壳体8下端设有减震承压装置19,减震承压装置19对称布设于钢筋杆体1四周,减震承压装置19包括外模具1901、移动板1902和减震器20,外模具1901底部下表面与承压板21固定连接,外模具1901顶部与外壳体802固定且密闭连接,移动板1902顶部上表面与内壳体801下端固定连接,移动板1902外侧壁与外模具1901内侧壁滑动连接;减震器20包括顶部滑块2001和套筒底座2006,顶部滑块20上表面与移动板1902顶部下表面固定连接,套筒底座2006底部下表面与外模具1901底部上表面固定连接,顶部滑块2001包括顶部滑块外环体2001a和顶部滑块中心体2001b,顶部滑块中心体2001b包括变径头2001b1和恒径轴2001b2,变径头2001b1的直径大于恒径轴2001b2的直径,顶部滑块外环体2001a下部外侧壁与套筒底座的内侧壁滑动连接,限位卡座2002位于顶部滑块2001下端且限位卡座2002外侧壁与顶部滑块外环体2001a下部内侧壁滑动连接,限位卡座2002顶部开孔,通过孔,变径头与限位卡座2002内侧壁滑动连接,限位卡座2002对变径头2001b1进行限位,限位卡座2002的底部上表面设置支撑座2003,支撑座2003设于变径头2001b1下方,限位卡座2002的底部下表面与套筒底座2006底部上表面固定连接;限位卡座2002外侧环绕弹簧2004,所述弹簧2004与顶部滑块外环体2001a的距离大于限位卡座2002顶部下表面与变径头顶部的距离;弹簧2004外侧设置环形橡胶块2005,环形橡胶块2005的高度小于弹簧2004的高度,弹簧2004的高度小于限位卡座2002的高度,环形橡胶块2005嵌套于套筒底座2006之内且环形橡胶块2005外侧壁与套筒底座2006内侧壁滑动连接;所述可回收锚杆还包括塑料套管22,所述钢筋杆体1与塑料套管22间润滑处理,两者之间无摩擦。钢筋杆体1可在塑料套管22内自由地转动、滑动,以便钢筋杆体1旋进、旋出以及抽出。

所述施工方法包括如下步骤:

步骤一,确定锚杆安装位置;

步骤二,钻孔处理;

步骤三,组合、安装锚杆:组合解锁端和解锁装置2,两个开合式承压半圆环18通过胶袋粘结为开合式承压环,第一径缩段4贯穿开合式承压环且相互间无摩擦,通过齿轮夹臂15拉紧第一径缩段4,开合式承压环、螺纹限位器17实现对钢筋杆体1的双重锁定;安置锚杆;

步骤四,一次注浆;

步骤五,二次劈裂注浆;

步骤六,锚杆张拉锁定;

步骤七,锚杆完成支护任务后,回收钢筋杆体1:拆除垫板和锚头,顺时针上旋钢筋杆体1,钢筋杆体1上升,第一径缩段4在开合式承压环内向上移动,第二径缩段7顶部截面锯齿与升降螺杆12底部截面锯齿啮合,同时带动升降螺杆12旋转上升,升降螺杆12旋转上升带动传动齿轮13旋转,从而带动齿轮夹臂15展开,胶袋发生破裂,开合式承压环张开,对钢筋杆体第一径缩段4的锁定解除,完成第一道解锁程序,然后持续顺时针旋转钢筋杆体1,当升降螺杆12触碰顶部限位器9后,再反方向旋转钢筋杆体1,当钢筋杆体1的螺旋段6逆时针旋出螺纹限位器17时,完成第二道解锁程序,即可抽出钢筋杆体1。

所述步骤三中,可回收锚杆减震承压装置19(外模具1901底部下表面)与承压板21采用焊接或螺栓连接固定。

所述步骤六中,当锚杆支护过程中遭遇震害时,震后可重复张拉锁定过程,以恢复震前锚杆工作状态。

本发明有效解决了传统锚杆阻碍邻近地下结构施工,污染地下环境的问题及现有可回收锚杆解锁装置不稳定,无抗震性能,无法实现杆体100%回收的问题,本发明提供了一种锁定牢固,解锁性能稳定,抗震性能优异,震后可修复,绿色环保、节能减排的锚杆,具有广泛的应用前景和显著的经济、社会效益。

- 全可回收扩体锚杆及用该锚杆对岩土进行锚固的施工方法

- 一种可回收锚杆的施工方法