一种高相容性有机硅酚醛环氧树脂复合材料及其制备方法

文献发布时间:2023-06-19 11:26:00

技术领域

本发明属于高分子材料技术领域,具体涉及一种高相容性有机硅酚醛环氧树脂复合材料及其制备方法。

背景技术

航天航空、飞行探月等空间环境条件苛刻,需要承受高低温交变、耐烧蚀热流大等苛刻要求,胶黏剂涂料、电子封装等行业对树脂整体性能要求严格,现有的树脂体系很难满足要求。硅橡胶具有耐高低温性能优异等优点,但是纯硅橡胶的粘接强度低,耐烧蚀性能差。酚醛环氧树脂作为耐高温材料具有较高的烧蚀残碳率,粘接强度高等特点,在耐温胶黏剂、航天航空等领域得到了广泛的应用。但是单纯的酚醛树脂的耐温性能较差,不能满足高低温交变的要求。

针对耐高低温烧蚀防热材料新型树脂体系材料的迫切需要,酚醛改性有机硅橡胶树脂可结合酚醛树脂和硅橡胶的优点,有望满足空间高低温交变环境及返回大气层烧蚀防热的需求。

中国专利CN110922765A公开了一种柔性耐热可陶瓷化硅橡胶复合材料及其制备方法,通过将甲基乙烯基硅橡胶与其他无机填料以及助剂进行共混,制备得到的硅橡胶复合材料在中低温下具有良好的力学性能,在高温下具有较高的陶瓷转化率和高温残留率,具有良好的热防护性能。该专利将硅橡胶、填料、硫化剂以及增强纤维等通过双辊开炼机以及平板硫化机混炼硫化制备硅橡胶复合材料,大量填料在混合过程中可能和硅橡胶出现相分离现象导致复合材料性能下降。

中国专利CN106893448B公开了一种高温陶瓷化有机硅-酚醛环氧防腐涂料及其制备方法,通过硅烷偶联剂提升有机硅树脂对金属基材的表面附着力和耐腐蚀效果,由A和B两组分制备得到的防腐涂层在经过高温、火焰烧蚀等作用后形成陶瓷化壳体,起到保护作用。但是有机硅表面能低,酚醛环氧树脂极性和溶解度差异较大,两者在混合时往往会出现相分离,该专利将硅烷偶联剂加入酚醛环氧树脂体系进行一步法改性树脂,虽加工工艺良好,操作方便,但可能一段时间后出现相分离,且在固化过程中更容易出现宏观相分离导致材料的不均匀而降低材料的可靠性。

因此如何结合酚醛环氧树脂以及硅橡胶两者的优势,设计一种新型酚醛环氧树脂硅橡胶复合材料体系,将特种材料应用于航空航天、军事卫星等领域,这是许多高校以及企业亟待解决的问题之一。

发明内容

针对现有技术中将硅烷偶联剂和基体树脂以及填料等简单物理共混制备的复合材料在后期固化使用时会发生相分离,导致材料性能下降、难以满足使用需求等问题。本发明要解决的技术问题在于提供一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,经过化学改性的酚醛环氧树脂在共固化交联以后与硅橡胶无宏观相分离现象,制备工艺简单,生产成本低,操作便捷。本发明要解决的另一个技术问题在于提供一种高相容性有机硅酚醛环氧树脂复合材料,该复合材料具有优异的力学性能、粘接性能以及耐热性,能拓宽有机硅改性酚醛树脂耐烧蚀材料在航天航空以及国防工业的应用。

为了解决上述问题,本发明所采用的技术方案如下:

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)酚醛环氧树脂与带有氨基的硅烷偶联剂反应,得到改性的酚醛环氧树脂;

(2)将室温硫化硅橡胶加入到改性的酚醛环氧树脂中,在0~120℃条件下混合均匀,然后加入室温硫化硅橡胶的固化剂、催化剂以及环氧基团的固化剂与促进剂、复合填料后室温放置,放置结束后加热固化得到高相容性有机硅酚醛环氧树脂复合材料。反应方程式如下所示:

所述高相容性有机硅酚醛环氧树脂复合材料的方法,改性的酚醛环氧树脂制备时,在0~160℃条件下回流反应0.1~36h;加热固化时,加热至20~180℃固化0.1~24h。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述带氨基的硅烷偶联剂为γ-氨丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、N-(β-氨乙基)-γ-氨丙基三乙氧基硅烷、苯胺甲基三甲氧基硅烷或苯胺甲基三乙氧基硅烷中的一种或其组合;所述带氨基的硅烷偶联剂的用量为酚醛环氧树脂质量的1%~5%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述室温硫化硅橡胶为二甲基硅橡胶、甲基乙烯基硅橡胶、甲基苯基硅橡胶、氟硅橡胶、腈硅橡胶或乙基硅橡胶乙基苯撑硅橡胶中的一种或其组合;所述酚醛环氧树脂与室温硫化硅橡胶的质量比为1:0.5~1:9;所述室温硫化硅橡胶的固化剂为甲基三乙酰氧基硅烷、甲基三甲氧基硅烷、正硅酸乙酯、甲基三乙氧基硅烷、甲基三丁酮肟硅烷、正硅酸丙酯、甲基二乙氧基硅烷或甲基含氢硅油中的一种或其组合;所述室温硫化硅橡胶的固化剂的用量为酚醛环氧树脂质量的0.5%~45%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述室温硫化硅橡胶的催化剂为二月桂酸二丁基锡、二月桂酸二辛基锡、二乙酸二丁基锡、辛酸亚锡、氯化亚锡、二醋酸二丁基锡、顺丁烯二酸单辛酸二辛酸锡中的一种或其组合;所述催化剂的用量为酚醛环氧树脂质量的0.01%~15%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述催化剂的用量为酚醛环氧树脂质量的0.1%~10%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述环氧基团的固化剂为乙二胺、二亚乙基三胺、间苯二胺、4,4-二氨基二苯甲烷、聚醚胺、邻苯二甲酸酐、顺丁烯二酸酐、均苯四甲酸二酐或六氢邻苯四甲酸二酐中的一种或其组合;所述酚醛环氧树脂与环氧基团的固化剂的用量比为1:0.7;所述环氧基团的促进剂为2,4,6-三(二甲胺基甲基)苯酚、三乙醇胺、N-对氯苯基-N,N'-二甲基脲、2-乙基-4-甲基咪唑、间苯二酚、2-甲基咪唑、二甲胺基甲酚或三氟化硼胺络合物中的一种或其组合;所述促进剂的用量为酚醛环氧树脂质量的0.01%~5%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述促进剂的用量为酚醛环氧树脂质量的0.1%~1%。

所述高相容性有机硅酚醛环氧树脂复合材料的制备方法,所述复合填料为碳纤维、空心石英、高硅氧、玻璃小球、酚醛小球、硼化锆、硅微粉、硼酸锌、纳米氢氧化铝、气相二氧化硅、碳酸钙或石英砂中的一种或其组合;所述酚醛环氧树脂与复合填料的用量比为1:1~6:1。

上述方法制备得到的高相容性有机硅酚醛环氧树脂复合材料。

有益效果:与现有的技术相比,本发明的优点包括:

(1)本发明所制备的有机硅改性酚醛环氧树脂与室温硫化硅橡胶有良好的相容性,经过化学改性的酚醛环氧树脂在共固化交联以后与硅橡胶无宏观相分离现象。树脂体系中引入的有机硅链段中的Si-O键键能远远大于C-O键,赋予酚醛环氧树脂优异的耐烧蚀性能。

(2)微观结构形貌表明在酚醛环氧树脂形成微球均匀分散在树脂体系内部,形成一个软硬交替的微观相分离结构,添加填料制备得到的复合材料的力学、粘接性能以及热学性能均得到了明显的改善,能够广泛应用于航空航天、军事、电子等领域。

附图说明

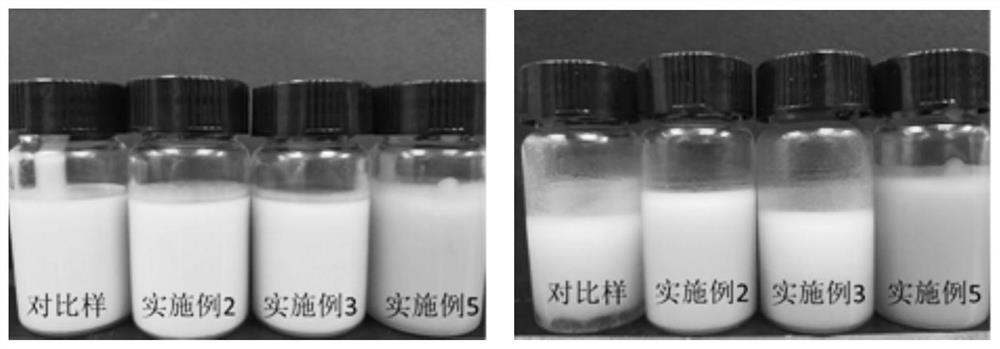

图1为实施例2、实施例3、实施例5以及对比样树脂混合前(左图)和混合后(右图)的实物图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

实施例1

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在10g酚醛环氧树脂中加入0.1g的γ-氨丙基三甲氧基硅烷以及0.1g的γ-氨丙基三乙氧基硅烷搅拌混合均匀,在0℃下回流处理36h,减压除去未反应的原料,得到改性的酚醛环氧树脂;

(2)将90g的二甲基室温硫化硅橡胶加入到改性的酚醛环氧树脂中,在0℃下搅拌混合均匀,同时加入4.3g硅橡胶的固化剂甲基三乙酰氧基硅烷、0.625g催化剂二月桂酸二丁基锡以及7g环氧基团的固化剂乙二胺与0.03g促进剂2,4,6-三(二甲胺基甲基)苯酚,5g碳纤维以及5g空心石英,室温放置6h,在20℃加热固化24h,冷却得到复合材料。

实施例2

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在20g酚醛环氧树脂中加入0.4g的N-(β-氨乙基)-γ-氨丙基三甲氧基硅烷搅拌混合均匀,在160℃下回流处理0.1h,减压除去未反应的原料,得到改性的酚醛环氧树脂。

(2)将80g的甲基乙烯基硅橡胶加入到改性的酚醛环氧树脂中,在120℃下搅拌混合均匀,同时加入3.6g硅橡胶的固化剂甲基三甲氧基硅烷、0.556g催化剂二月桂酸二辛基锡以及14g环氧基团的固化剂二亚乙基三胺、间苯二胺与0.06g促进剂三乙醇胺,5g高硅氧以及5g硼化锆,室温放置6h,在180℃加热固化0.1h,冷却到室温得到复合材料。

实施例3

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在30g酚醛环氧树脂中加入0.6g的N-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷搅拌混合均匀,在120℃下回流处理1h,减压除去未反应的原料,得到改性的酚醛环氧树脂。

(2)将70g的甲基苯基硅橡胶加入到改性的酚醛环氧树脂中,在100℃下搅拌混合均匀,同时加入1.936g硅橡胶的固化剂正硅酸乙酯以及1g的正硅酸丙酯、0.486g催化剂二乙酸二丁基锡以及21g环氧基团的固化剂邻苯二甲酸酐、顺丁烯二酸酐与0.09g促进剂N-对氯苯基-N,N'-二甲基脲,5g玻璃小球以及5g酚醛小球,室温6h,在140℃加热固化2h,冷却到室温得到复合材料。

实施例4

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在40g酚醛环氧树脂中加入0.8g的N-(β-氨乙基)-γ-氨丙基三乙氧基硅烷搅拌混合均匀,在90℃下回流处理8h,减压除去未反应的原料,得到改性的酚醛环氧树脂。

(2)将60g的氟硅橡胶加入到改性的酚醛环氧树脂中,在80℃下搅拌混合均匀,同时加入2.105g硅橡胶的固化剂甲基三乙氧基硅烷、0.215g催化剂辛酸亚锡以及0.2g催化剂氯化亚锡、28g环氧基团的固化剂4,4’二氨基二苯甲烷与0.12g促进剂间苯二酚,5g硅微粉以及5g硼酸锌,室温放置6h,在100℃加热固化5h,冷却到室温得到复合材料。

实施例5

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在50g酚醛环氧树脂中加入1g的苯胺甲基三甲氧基硅烷搅拌混合均匀,在60℃下回流处理12h,减压除去未反应的原料,得到改性的酚醛环氧树脂。

(2)将50g的氰硅橡胶加入到改性的酚醛环氧树脂中,在60℃下搅拌混合均匀,同时加入1.56g硅橡胶的固化剂甲基三丁酮肟硅烷、0.347g催化剂二醋酸二丁基锡、35g环氧基团的固化剂聚醚胺与0.075g促进剂2-乙基-4-甲基咪唑以及0.075g的2-甲基咪唑,5g纳米氢氧化铝以及5g气相二氧化硅,室温放置6h,在80℃加热固化10h,冷却到室温得到复合材料。

实施例6

一种高相容性有机硅酚醛环氧树脂复合材料的制备方法,包括以下步骤:

(1)在60g酚醛环氧树脂中加入1.2g的苯胺甲基三乙氧基硅烷搅拌混合均匀,在40℃下回流处理24h,减压除去未反应的原料,得到改性的酚醛环氧树脂。

(2)将40g的乙基硅橡胶乙基苯撑硅橡胶加入到改性的酚醛环氧树脂中,在30℃下搅拌混合均匀,同时加入0.43g硅橡胶的固化剂甲基二乙氧基硅烷以及0.43g的甲基含氢硅油、0.289g催化剂顺丁烯二酸单辛酸二辛酸锡、42g环氧基团的固化剂均苯四甲酸二酐、六氢邻苯四甲酸二酐与0.09g促进剂二甲胺基甲酚以及0.09g的三氟化硼胺络合物,5g碳酸钙以及5g石英砂,室温放置6h,在60℃加热固化20h,冷却到室温得到复合材料。

对比样的制备:称取50g酚醛环氧树脂与50g的甲基苯基硅橡胶加入到圆底烧瓶中,搅拌混合均匀,加入1.5g的γ-氨丙基三甲氧基硅烷,1.56g的正硅酸乙酯作为硅橡胶的固化剂,0.3g的二醋酸二丁基锡作为硅橡胶催化剂,35g的4,4-二氨基二苯甲烷为环氧固化剂、0.15g的2-甲基咪唑为环氧固化促进剂,5g纳米氢氧化铝以及5g硼酸锌,室温放置6h,在80℃加热固化10h,冷却到室温得到复合材料作为对比样。

表1为实施例2、实施例3、实施例5以及对比样在低温下的储存模量数据,在-150℃下各材料的模量均在2000-3000MPa,随着酚醛环氧树脂含量的增加,体系模量基本不变。随着温度的升高,各材料的模量逐渐下降,硅橡胶由玻璃态逐渐转变为橡胶态。当酚醛环氧树脂的含量达到50%的时候,模量为388MPa,主要是由于酚醛环氧树脂的刚度比硅橡胶大。对于同一个样品,其模量主要分为两个变化阶段,在-50℃之下,体系的模量随着温度的升高而降低,在-50℃之上,体系的模量基本保持不变。

表1实施例2、3、5和对比样在不同温度下的模量

表2为实施例2、实施例3、实施例5以及对比样在室温下的力学拉伸数据,随着酚醛环氧树脂含量的增加,材料的断裂强度和断裂伸长率都出现先增加后减少的趋势,尤其是酚醛环氧树脂含量在30%的时候,整个材料体系出现强度较大且韧性较好的特点。随着酚醛环氧树脂含量的增加,体系的杨氏模量逐渐增加,刚度和交联密度都较大,因此体系的韧性下降。

表2实施例2、3、5和对比样在室温下的力学拉伸数据

表3为实施例2、实施例3、实施例5以及对比样在室温下的粘接强度以及烧蚀残碳率,材料的剪切模量反映了树脂与金属之间的粘接性能。随着酚醛环氧树脂含量的增加,材料的剥离强度总体呈现逐渐增加的趋势,将不同酚醛环氧树脂固化后的材料在800℃下、空气氛围烧蚀30min,可以发现当酚醛环氧树脂含量逐渐增加时,体系的致密程度也逐渐增加,在高温下烧蚀后能够保持很好的形状。

表3实施例2、3、5和对比样在室温下的粘接强度以及烧蚀残碳率

图1为实施例2、实施例3、实施例5以及对比样树脂混合后的实物照片,从图中可以看出刚混合之后,树脂整体混合均一。过了24h之后,对比样开始出现宏观相分离,而实施例2、实施例3、实施例5则未出现相分离,说明两步法制备的有机硅酚醛环氧树脂具有高相容性。

- 一种高相容性有机硅酚醛环氧树脂复合材料及其制备方法

- 一种高表面相容性荨麻/聚乳酸纤维生物复合材料及其制备方法及应用