一种无悬吊链的植物油多元醇、制备方法与应用

文献发布时间:2023-06-19 11:26:00

技术领域

本发明涉及植物油多元醇技术领域,具体涉及一种植物油多元醇、制备方法与应用。

背景技术

聚氨酯(Polyurethane、PU),聚氨基甲酸酯的简称,是一类主链上含有许多重复—NHCOO—基团的高分子化合物。工业生产主要通过二元或多元有机异氰酸酯化合物和各种含活泼氢化合物共反应而得。通过控制分子中“刚性链段”和“柔性链段”的类型和比例,可分别制成泡沫塑料、弹性体、纤维、涂料、粘合剂、合成革、防水材料以及铺装材料等性能差异很大的产品,广泛应用于交通运输、建筑、机械、电子设备、家具、食品加工、纺织服装、合成皮革、印刷、矿冶、石油化工、水利、国防、体育、医疗卫生等领域。随着其应用领域的不断拓宽,生产工艺的不断改进,聚氨酯已成为第六大合成材料。

近年来,我国聚氨酯工业一直保持着高速增长的势头。目前,聚氨酯的主要原料之一-异氰酸酯,市场较为成熟,产品体系完善;而另一主要原料,即含活泼氢化合物(主要为多元醇),则市场相对混乱,产品规格和性能差异较大,其中聚醚多元醇(约占多元醇总量的90%以上)的制备原料涉及环氧乙烷、环氧丙烷等高危、高爆化学品,生产环节相对危险。传统多元醇的上游原料多源于石油和天然气等资源,近年来,开发利用可再生资源制造生物基多元醇,进而生产生物基聚氨酯材料已成为聚氨酯领域的一大亮点,并先后在美国陶氏化学、德国巴斯夫、日本伊藤制油以及马来西亚Maskimi多元醇公司实现了产业转化,但相关产品的生产工艺都处于技术保密状态。我国可再生资源丰富,开展生物基多元醇的开发应用,实现生物基聚氨酯材料的产业化,对减轻聚氨酯产业对石化资源的依赖,降低聚氨酯产业的碳排放和保障聚氨酯产业的可持续发展具有重要意义。

发明内容

发明目的:本发明所要解决的技术问题是针对现有技术的不足,提供一种植物油多元醇、制备方法与应用,解决现有的植物油多元醇产品羟值大、粘度高的问题。

为了解决上述技术问题,本发明采取的技术方案如下:

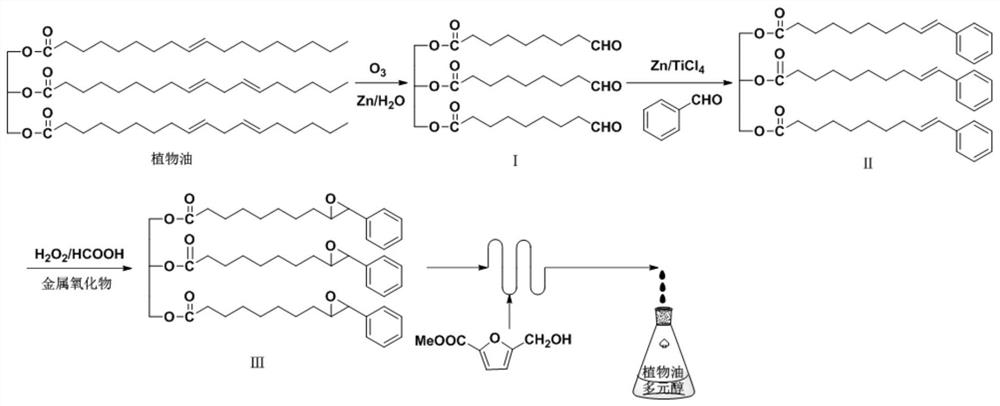

一种无悬吊链的植物油多元醇的制备方法,包括如下步骤:

(1)将植物油、去离子水混合,与臭氧进行臭氧化反应,生成无悬吊链的植物油衍生物Ⅰ;

(2)惰性气体保护下,以四氢呋喃为溶剂,加入锌粉,冷却反应液至零度后,滴加四氯化钛,回流反应并冷却,然后向反应液中加入吡啶,反应结束后向反应液中滴加步骤(1)所得植物油衍生物Ⅰ和苯甲醛,加热回流,产物经柱层析得到植物油衍生物Ⅱ;

(3)将步骤(2)得到的植物油衍生物Ⅱ与甲酸、金属氧化物混合,滴加双氧水升温进行反应,反应产物经洗涤干燥得到植物油衍生物Ⅲ;

(4)将步骤(3)所得植物油衍生物Ⅲ作为组分A,5-羟甲基-2-呋喃甲酸甲酯和催化剂作为组分B,同时注入微混合器,经混合后进入微反应器中进行开环反应,即得。

具体地,步骤(1)中,所述的植物油为大豆油、玉米油、花生油、棉籽油、蓖麻油中的任意一种;反应温度为0-50℃,优选20-40℃;反应时间为5-10h,优选8-10h;去离子水与植物油体积比为1-10:1,优选体积比为2-6:1;臭氧通入量为0.1-1L/min,优选0.4-0.8L/min。步骤(1)是为了去除植物油中的悬吊链。

具体地,步骤(2)中,植物油衍生物Ⅰ和苯甲醛的反应的摩尔比为1:1-6,并一同构成醛类化合物,优选1:3-5;锌粉、四氯化钛、吡啶和醛类化合物的摩尔比为15-5:8-3:2-4:1,优选13-9:6-4:2-4:1,加热回流反应时间为20-30h,优选24-28h。步骤(2)是为了将醛基转变为双键。

具体地,步骤(3)中,植物油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:3-8:0.1-2,优选1:4-6:0.2-0.8;反应温度为60-80℃,优选65-75℃;反应时间为4-12h,优选6-10h;金属氧化物加入量为植物油衍生物Ⅱ质量0.1-1%,优选0.2-0.5%;金属氧化物为氧化钛或氧化铝,优选氧化钛。步骤(3)是为了将双键转变为环氧基团。

具体地,步骤(4)中,植物油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:1-6,优选1:3-5;反应温度为60-80℃,优选65-75℃;微反应器内的反应时间为5-10min,优选6-8min;催化剂为硫酸、氟硼酸或对甲苯磺酸,优选硫酸、氟硼酸。

进一步地,上述制备方法制备得到的植物油多元醇也在本发明的保护范围中。

更进一步地,本发明还要求保护上述植物油多元醇在制备聚氨酯弹性体中的应用。

具体地,所述聚氨酯弹性体的制备方法(各原料的用量“份”为“重量份”):

第一组分包括:植物油多元醇100份,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

更进一步地,本发明还要求保护上述植物油多元醇在制备聚氨酯涂料中的应用。

具体地,所述聚氨酯涂料的制备方法为(各原料的用量“份”为“重量份”):

将65份植物油多元醇与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到阻燃型植物油基水性聚氨酯涂料。

所述的环氧树脂ⅰ结构式如下:

有益效果:

1、本发明首先通过去除了植物油中的悬吊链,使多元醇的羟值(120-200mgKOH/g)和粘度(500-2500mPa.s)适中,可替代传统多元醇,用于聚氨酯弹性体和聚氨酯涂料的制备;

2、本发明植物油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯开环反应中采用微通道反应器,可以保证植物油衍生物Ⅱ中环氧基团高选择性地与5-羟甲基-2-呋喃甲酸甲酯中伯羟基反应,较大程度地避免交联反应,从而使得所得到的植物油多元醇羟值和粘度均适中。

3、本发明制备得到的植物油多元醇,用于制备聚氨酯弹性体,回弹性好、密度小、硬度小、拉伸强度大、撕裂强度大。本发明制备得到的植物油多元醇,用于制备聚氨酯涂料,耐冲击性好、耐水性好、光泽度好、硬度大。

4、本发明通过苯环、呋喃基的引入,可使得聚氨酯材料保持一定程度的刚性;醚键的引入,使得制备得到的聚氨酯材料克服刚性结构引入导致的材料硬度高的劣势。

附图说明

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

图1是实施例2植物油多元醇的合成工艺流程图。

图2是对比例1制备花生油多元醇G的合成工艺流程图。

图3是对比例2制备花生油多元醇H的合成工艺流程图。

具体实施方式

根据下述实施例,可以更好地理解本发明。

说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“前”、“后”、“中间”等用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

实施例1

(1)花生油多元醇的制备

将10g花生油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.4L/min,于20℃下反应8h,经后处理后可得无悬吊链的花生油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加花生油衍生物Ⅰ和苯甲醛(二者摩尔比为1:3,一同构成醛类化合物),加热回流24h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为5:3:2:1,经柱层析即可得花生油衍生物Ⅱ;

将花生油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.2%),然后缓慢滴加双氧水,花生油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:4:0.2,待加完后升温至65℃反应6h,经洗涤干燥后可得花生油衍生物Ⅱ。

花生油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,花生油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:3,经混合后进入微反应器中进行开环反应,硫酸催化下,65℃下反应6min,即可制备得到花生油多元醇A。

(2)聚氨酯弹性体的制备

第一组分包括:100份花生油多元醇A,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份花生油多元醇A与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

实施例2

(1)按照图1所示的合成工艺流程图制备棉籽油多元醇:

将10g棉籽油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的棉籽油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加棉籽油衍生物Ⅰ和苯甲醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得棉籽油衍生物Ⅱ;

将棉籽油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,棉籽油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得棉籽油衍生物Ⅱ。

棉籽油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,棉籽油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:4,经混合后进入微反应器中进行开环反应,硫酸催化下,70℃下反应7min,即可制备得到棉籽油多元醇B。

(2)聚氨酯弹性体的制备

第一组分包括:100份棉籽油多元醇B,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份棉籽油多元醇B与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

实施例3

(1)蓖麻油多元醇的制备

将10g蓖麻油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的蓖麻油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加蓖麻油衍生物Ⅰ和苯甲醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得蓖麻油衍生物Ⅱ;

将蓖麻油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,蓖麻油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得蓖麻油衍生物Ⅱ。

蓖麻油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,蓖麻油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:4,经混合后进入微反应器中进行开环反应,硫酸催化下,70℃下反应7min,即可制备得到蓖麻油多元醇C。

(2)聚氨酯弹性体的制备

第一组分包括:100份蓖麻油多元醇C,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份蓖麻油多元醇C与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

实施例4

(1)花生油多元醇的制备

将10g花生油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.8L/min,于40℃下反应10h,经后处理后可得无悬吊链的花生油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加花生油衍生物Ⅰ和苯甲醛(二者摩尔比为1:5,一同构成醛类化合物),加热回流28h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为13:6:4:1,经柱层析即可得花生油衍生物Ⅱ;

将花生油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.5%),然后缓慢滴加双氧水,花生油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:6:0.8,待加完后升温至75℃反应10h,经洗涤干燥后可得花生油衍生物Ⅱ。

花生油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,花生油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:5,经混合后进入微反应器中进行开环反应,硫酸催化下,75℃下反应8min,即可制备得到花生油多元醇D。

(2)聚氨酯弹性体的制备

第一组分包括:100份花生油多元醇D,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份花生油多元醇D与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

实施例5

(1)棉籽油多元醇的制备

将10g棉籽油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的棉籽油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加棉籽油衍生物Ⅰ和苯甲醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得棉籽油衍生物Ⅱ;

将棉籽油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,棉籽油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得棉籽油衍生物Ⅱ。

棉籽油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,棉籽油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:4,经混合后进入微反应器中进行开环反应,氟硼酸催化下,70℃下反应7min,即可制备得到棉籽油多元醇E。

(2)聚氨酯结构胶的制备

第一组分包括:100份棉籽油多元醇E,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份棉籽油多元醇E与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

实施例6

(1)花生油多元醇的制备

将10g花生油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的花生油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加花生油衍生物Ⅰ和苯甲醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得花生油衍生物Ⅱ;

将花生油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,花生油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得花生油衍生物Ⅱ。

花生油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,花生油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:4,经混合后进入微反应器中进行开环反应,氟硼酸催化下,70℃下反应7min,即可制备得到花生油多元醇F。

(2)聚氨酯弹性体的制备

第一组分包括:100份花生油多元醇F,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份花生油多元醇F与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

对比例1

按照图2所示的流程图合成花生油多元醇G:

将10g花生油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的花生油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加花生油衍生物Ⅰ和庚醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得花生油衍生物Ⅱ;

将花生油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,花生油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得花生油衍生物Ⅱ。

花生油衍生物Ⅱ作为组分A,5-羟甲基-2-呋喃甲酸甲酯作为组分B,组分A和B通过高压柱塞泵注入微混合器,花生油衍生物Ⅲ与5-羟甲基-2-呋喃甲酸甲酯摩尔比为1:4,经混合后进入微反应器中进行开环反应,氟硼酸催化下,70℃下反应7min,即可制备得到花生油多元醇G。

(2)聚氨酯弹性体的制备

第一组分包括:100份花生油多元醇G,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份花生油多元醇G与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

对比例1与实施例6的差异在于步骤(2)中的反应试剂不一致,前者使用庚醛,后者使用苯甲醛,因而前者会存在悬吊链,后者则不会。

对比例2

按照图3所示的合成工艺制备花生油多元醇H:

将10g花生油和40mL去离子水加入到装配了机械搅拌器、冷凝回流管、红外探头、温度计的五口烧瓶中,剧烈搅拌下将臭氧发生装置产生的臭氧通入反应体系中进行臭氧化反应,尾气通过碘化钾溶液吸收,臭氧通入量为0.6L/min,于20℃下反应10h,经后处理后可得无悬吊链的花生油衍生物Ⅰ;

氮气保护下,以四氢呋喃为溶剂,在三口烧瓶中加入一定量的锌粉,冷却反应液至零度后,滴加一定量的四氯化钛,回流反应3h后,冷却反应液,并向反应液中缓慢加入一定量的吡啶,反应20min后,向反应液中滴加花生油衍生物Ⅰ和苯甲醛(二者摩尔比为1:4,一同构成醛类化合物),加热回流26h,锌粉、四氯化钛、吡啶与醛类化合物的摩尔比为12:5:3:1,经柱层析即可得花生油衍生物Ⅱ;

将花生油衍生物Ⅱ与甲酸加入到三口烧瓶中,并加入氧化钛(加入量为0.3%),然后缓慢滴加双氧水,花生油衍生物Ⅱ、双氧水、甲酸的摩尔比为1:5:0.4,待加完后升温至70℃反应8h,经洗涤干燥后可得花生油衍生物Ⅱ。

花生油衍生物Ⅱ作为组分A,环己烷甲醇作为组分B,组分A和B通过高压柱塞泵注入微混合器,花生油衍生物Ⅲ与环己烷甲醇摩尔比为1:4,经混合后进入微反应器中进行开环反应,氟硼酸催化下,70℃下反应7min,即可制备得到花生油多元醇H。

(2)聚氨酯弹性体的制备

第一组分包括:100份花生油多元醇H,水2.4份,二氯甲烷9.6份,1-甲基-3-丁基咪唑三氟乙酸盐离子液体2份,2,2-二羟甲基丁醇1.5份。第二组分为TDI80/20(2,4-甲苯二异氰酸酯:2,6-甲苯二异氰酸酯=80:20)。

聚氨酯弹性体的制备方法为:将第一组分中所有物质按所述重量比混合均匀,保持温度在25℃,用高速分散机,转速为1000r/min,搅拌10min;将第二组分保持温度在25℃;将步骤(1)和步骤(2)所得物料按照质量比为1:0.7混合泵入到水平发泡机的混合头中,混合搅拌5s,搅拌速度控制在5000r/min,连续喷入到模具中发泡,经过120s发泡成型,在室温下熟化8h后得到聚氨酯弹性体。

(3)聚氨酯涂料的制备

将65份花生油多元醇H与60份异佛尔酮二异氰酸酯(IPDI)在10份丙酮中混合并加入2份二月桂酸二丁基锡,于50℃温度下反应2小时得预聚体混合液。向预聚体混合液中加入15份环氧树脂ⅰ、18份阻燃剂酪蛋白和9份亲水扩链剂二羟基半酯,于50℃温度下反应3小时得聚合体混合液。将聚合体混合液降温至30℃后加入25份中和剂三乙胺把聚合体混合液中和至中性,加入30份去离子水高速剪切乳化形成聚氨酯乳液。将聚氨酯乳液减压蒸馏除去丙酮得到水性聚氨酯涂料。

对比例2与实施例6的差异在于开环试剂不一致,前者使用环己烷甲醇,后者使用5-羟甲基-2-呋喃甲酸甲酯,后者结构刚性强于前者。

本发明对各实施例和对比例所制备的植物油多元醇、聚氨酯弹性体、聚氨酯涂料的相关测定方法如下:

(1)根据GB/T 12008.7-2010测定植物油多元醇的粘度;

(2)根据GB/T 12008.3-2009测定植物油多元醇的羟值;

(3)根据GB/T 6343-2009测定聚氨酯弹性体的密度;

(4)根据GB/T 2411-1980测定聚氨酯弹性体的邵氏硬度;

(5)根据GB/T 6669-2008测定聚氨酯弹性体的回弹性;

(6)根据GB/T 6344-2008测定聚氨酯弹性体的拉伸强度;

(7)根据GB/T 6344-2008测定聚氨酯弹性体的断裂伸长率;

(8)根据GB/T 10808-2006测定聚氨酯弹性体的撕裂强度。

(9)根据GB/T 1728-1979(1989)测定涂料的实干时间;

(10)根据GB/T 9754-1988测定涂料的60°光泽;

(11)根据GB/T 1730-1993测定涂料的摆杆硬度;

(12)根据GB/T 1732-1993测定涂料的耐冲击性;

(13)根据GB/T 1731-1993测定涂料的柔韧性;

(14)根据GB/T 1733-1993测定涂料的耐水性。

实施例1-6与对比例制备得到的植物油多元醇的性能指标见表1,制备得到的植物油基聚氨酯弹性体的性能指标见表2,制备得到的植物油基聚氨酯涂料性能指标见表3。

表1

从表1可以看出:由实施例6(花生油多元醇F)和对比例1(花生油多元醇G)可以知道,将植物油中的悬吊链去除后,能够使得植物油多元醇的粘度、羟值显著降低,多元醇的羟值和粘度适中,可替代传统多元醇,用于聚氨酯弹性体和聚氨酯涂料的制备,使得部分聚氨酯材料的性能变得更优异。

从表2可以看出:由实施例6(花生油多元醇F)和对比例1(花生油多元醇G)可以知道,将植物油中的悬吊链去除后,能够显著提升聚氨酯弹性体的回弹性、拉伸强度、断裂伸长率以及撕裂强度。由实施例6(花生油多元醇F)和对比例2(花生油多元醇H)可以知道,引入呋喃基团,可以明显提升聚氨酯弹性体回弹性、拉伸强度、断裂伸长率以及撕裂强度。

表2

表3

从表3可以看出:由实施例6(花生油多元醇F)、对比例1(花生油多元醇G)和对比例2(花生油多元醇H)可以知道,将植物油中的悬吊链去除后,并引入苯环和呋喃环后,能够显著提升聚氨酯涂料的实干时间、60°光泽、摆杆硬度、耐冲击性、耐水性。

本发明提供了一种无悬吊链的植物油多元醇、制备方法与应用的思路及方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

- 一种无悬吊链的植物油多元醇与制备方法及其在聚氨酯材料中的应用

- 一种无悬吊链的植物油多元醇、制备方法与应用