一种有机固废成型与低温热解生物碳制备一体化装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明属于低温热解挤压成型领域,具体涉及一种有机固废成型与低温热解生物碳制备一体化装置。

背景技术

秸秆等有机废弃物经干燥挤压成型后,可以有效解决其堆积密度低这一制约其规模化利用的问题;另外由于秸秆等有机废弃物自身结构比较疏松,挥发分高易于析出,使得其燃烧过程极其不稳定,通过粉碎干燥挤压成型后,这一问题也得到了很好的解决。

但是目前市场上常见的有机物成型装置都是直接对有机废弃物压缩成型,而有机物的种类繁多且组分复杂,为了使其挤压成型,常常需要进行复杂的预处理,大大提高了有机废弃物的利用成本;另外,直接挤压成型无法实现有机废弃物中组分的选择性利用,大大降低了有机废弃物的利用效率,也使最后成型的固体燃料无法适应低污染的一些燃烧场景。

发明内容

针对现有技术的不足,本发明提供了一种有机固废成型与低温热解生物碳制备一体化装置,解决了上述背景技术中提出的问题。

本发明采用的技术方案如下:

一种有机固废成型与低温热解生物碳制备一体化装置,其中:包括驱动电机、减速器、联轴器、进料口、水蒸气出口、第一螺旋叶片、等直径旋转轴、第二螺旋叶片、变直径旋转轴、法兰、出料口、筒体底座、热解产物出口、金属筒体、可调温加热元件、保温箱体、驱动轴、电机底座、桌台、轴承座、第一深沟球轴承、第二深沟球轴承,所述驱动电机所在一侧定义为右侧,所述出料口所在一侧定义为左侧,所述驱动电机固定安装在电机底座上,所述电机底座固定安装在桌台上,所述驱动电机与减速器相连接,所述减速器左端伸出有驱动轴,所述驱动轴通过联轴器与等直径旋转轴相连接,所述等直径旋转轴表面设置有第一螺旋叶片,所述等直径旋转轴左端连接有变直径旋转轴,所述变直径旋转轴表面设置有第二螺旋叶片,所述变直径旋转轴与等直径旋转轴为一个整体;所述金属筒体右端顶部设置有进料口,所述进料口左侧金属筒体顶部设置有水蒸气出口,所述水蒸气出口左侧金属筒体底部设置有热解产物出口,所述热解产物出口贯穿可调温加热元件、保温箱体和桌台;所述金属筒体右端至等直径旋转轴与变直径旋转轴分界线这一段金属筒体外部包裹有可调温加热元件,所述可调温加热元件外部为保温箱体,所述保温箱体固定安装在桌台上;所述变直径旋转轴一段金属筒体固定安装在筒体底座上,所述筒体底座固定安装在桌台上;所述金属筒体左端安装有法兰。

为优化上述技术方案,采取的具体措施还包括:

所述第一深沟球轴承固定于金属筒体右端筒体上,所述第一深沟球轴承两侧均带有金属防尘盖,所述等直径旋转轴右端固定于第一深沟球轴承内圈;所述第二深沟球轴承固定于轴承座上,所述轴承座焊接于等直径旋转轴与变直径旋转轴连接处金属筒体内壁,所述第二深沟球轴承两侧均带有金属防尘盖;所述等直径旋转轴与变直径旋转轴连接处设有一卡槽,所述卡槽用于固定旋转轴。

进一步的,所述第一螺旋叶片,其螺距随着等直径旋转轴自其右端至左端每旋转一周,螺距增加1mm。

进一步的,所述变直径旋转轴,其直径随变直径旋转轴自其右端至左端每伸长5cm,便逐渐缩小1mm,变直径旋转轴直径减至2cm后不再随变直径旋转轴伸长继续减小。

进一步的,所述第二螺旋叶片厚度相比第一螺旋叶片加厚2mm。

进一步的,所述水蒸气出口靠近金属筒体一端设置有筛网。

进一步的,所述热解产物出口靠近金属筒体一端设置有筛网。

进一步的,所述法兰其左盘面焊接有成型模具,所述成型模具其圆面上开有圆形成型孔,所述成型模具左侧面上焊接有支撑板,所述法兰左右盘面通过六角螺栓紧固。

本发明的有益效果是:

1、可根据不用种类的有机废弃物调节加热元件的加热温度,实现低温热解后成型的目的,运用场景广泛,不受有机废弃物种类的影响。

2、可实现气、液、固三种不同状态热解产物的分开利用,丰富了产物的利用场景,极大提高了利用效率。

3、可通过对法兰左盘面的安装或拆卸获取圆柱颗粒或圆柱燃料棒两种不同形状的固体成型燃料。

4、本发明等直径旋转轴表面设置的第一螺旋叶片沿等直径旋转轴自左端至右端螺距逐渐变小,实现了对有机废弃物热解输送的同时进行初步的压缩,有效提高了成型的效率。

5、本发明变直径旋转轴表面设置的第二螺旋叶片进行了加厚处理,保证了第二螺旋叶片可以承受固体成型燃料接近出口处较高的成型压力。

附图说明

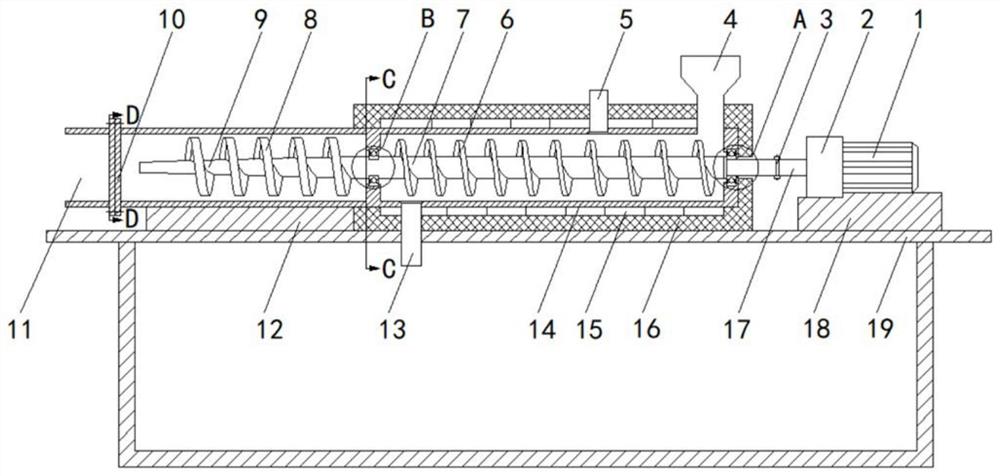

图1是本发明的结构示意图。

图2是图1中的A处放大结构示意图。

图3是图1中的B处放大结构示意图。

图4是图1中C-C向的结构示意图。

图5是图1中D-D向的法兰左盘面结构示意图。

附图中标记及对应的零部件名称:

1、驱动电机;2、减速器;3、联轴器;4、进料口;5、水蒸气出口;6、第一螺旋叶片;7、等直径旋转轴;8、第二螺旋叶片;9、变直径旋转轴;10、法兰;

11、出料口;12、筒体底座;13、热解产物出口;14、金属筒体;15、可调温加热元件;

16、保温箱体;17、驱动轴;18、电机底座;19、桌台;20、轴承座;21、第一深沟球轴承;211、第一深沟球轴承第一金属防尘盖;212、第一深沟球轴承第二金属防尘盖;22、第二深沟球轴承;221、第二深沟球轴承第一金属防尘盖;222、第二深沟球轴承第二金属防尘盖。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如附图1所示,一种有机固废成型与低温热解生物碳制备一体化装置,其中:包括驱动电机1、减速器2、联轴器3、进料口4、水蒸气出口5、第一螺旋叶片6、等直径旋转轴7、第二螺旋叶片8、变直径旋转轴9、法兰10、出料口11、筒体底座12、热解产物出口13、金属筒体14、可调温加热元件15、保温箱体16、驱动轴17、电机底座18、桌台19、轴承座20、第一深沟球轴承21、第二深沟球轴承22,所述驱动电机1所在一侧为右侧,所述出料口11所在一侧为左侧,所述驱动电机1固定安装在电机底座18上,所述电机底座18固定安装在桌台19上,所述驱动电机1与减速器2相连接,所述减速器2左端伸出有驱动轴17,所述驱动轴17通过联轴器3与等直径旋转轴7相连接,所述等直径旋转轴7表面设置有第一螺旋叶片6,所述等直径旋转轴7左端连接有变直径旋转轴9,所述变直径旋转轴9表面设置有第二螺旋叶片8,所述变直径旋转轴9与等直径旋转轴7为一个整体;所述金属筒体14右端顶部设置有进料口4,所述进料口4左侧金属筒体14顶部设置有水蒸气出口5,所述水蒸气出口5左侧金属筒体14底部设置有热解产物出口13,所述热解产物13出口贯穿可调温加热元件15、保温箱体16和桌台19;所述金属筒体14右端至等直径旋转轴7与变直径旋转轴9分界线这一段金属筒体14外部包裹有可调温加热元件15,所述可调温加热元件15外部为保温箱体16,所述保温箱体16固定安装在桌台19上;所述变直径旋转轴9一段金属筒体14固定安装在筒体底座12上,所述筒体底座12固定安装在桌台19上;所述金属筒体14左端安装有法兰10。

如附图2所示,第一深沟球轴承21固定于金属筒体14右端筒体上,所述第一深沟球轴承21左侧带有第一深沟球轴承第一金属防尘盖211,所述第一深沟球轴承第一金属防尘盖211右侧为第一深沟球轴承第二金属防尘盖212,所述等直径旋转轴7右端固定于第一深沟球轴承21内圈;所述第二深沟球轴承22固定于轴承座20上,所述轴承座20焊接于等直径旋转轴7与变直径旋转轴9连接处金属筒体14内壁,所述第二深沟球轴承22左侧带有第二深沟球轴承第一金属防尘盖221,所述第二深沟球轴承第一金属防尘盖221右侧为第二深沟球轴承第二金属防尘盖222;所述等直径旋转轴7与变

直径旋转轴9连接处设有一卡槽,所述卡槽用于固定等直径旋转轴7与变直径旋转轴9。

所述第一螺旋叶片6,其螺距随着等直径旋转轴7自其右端至左端每旋转一周,螺距增加1mm。

所述变直径旋转轴9,其直径随变直径旋转轴9自其右端至左端每伸长5cm,便逐渐缩小1mm,变直径旋转轴9的直径减至2cm后不再随变直径旋转轴的伸长继续减小。

所述第二螺旋叶片8厚度相比第一螺旋叶片6加厚2mm。

所述水蒸气出口5靠近金属筒体14一端设置有筛网。

所述热解产物出口13靠近金属筒体14一端设置有筛网。

如附图5所示,法兰10其左盘面焊接有成型模具,所述成型模具其圆面上开有圆形成型孔102,所述成型模具左侧面上焊接有支撑板101,所述法兰10左右盘面通过六角螺栓103紧固。

本发明工作原理说明如下:

原料从进料口4进入到金属筒体14内,同时可调温加热元件15根据原料低温热解所需要的温度对金属筒体14进行加热,保温箱体16包裹在可调温加热元件15外部对其进行保温;驱动电机1通过减速器2带动驱动轴17转动,驱动轴17通过联轴器3与等直径旋转轴7相连接,进而带动等直径旋转轴7与变直径旋转轴9转动;在等直径旋转轴7所在区域的金属筒体14内,通过第一螺旋叶片6的推动,原料开始向出料口11方向移动,同时在可调温加热元件15的加热下原料开始升温,原料中水分蒸发从水蒸气出口5排出,随着进一步加热,原料开始热解,热解所产生的气体和液体产物从热解产物出口13排出收集利用,而固体产物由于筛网的阻挡继续向出料口11方向移动,并且通过第一螺旋叶片6完成了初步的压缩;进入变直径旋转轴9所在区域的金属筒体14,原料低温热解已经进行完全,金属筒体14外不再包裹有可调温加热元件15和保温箱体16,低温热解完成后的原料在第二螺旋叶片8的推动下继续向出料口11方向移动,利用低温热解后的余温通过法兰10处的成型模具压缩成型,成型后的固体燃料从物料成型口102挤出,在出料口11处收集利用。

值得说明的是,本发明中所涉及到的成型模具不限于圆柱形颗粒成型模具。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种有机固废成型与低温热解生物碳制备一体化装置

- 一种有机固废成型与低温热解生物碳制备一体化装置