一种太阳能边框多孔模挤压模具

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及模具领域,尤其涉及一种太阳能边框多孔模挤压模具。

背景技术

近年来,随着我国大规模的基建投资和工业化进程的快速推进,铝型材全行业的产量和消费量迅猛增长,而我国也一跃成为世界上最大的铝型材生产基地和消费市场。经过长达10年的高速增长,我国铝型材行业步入了新的发展阶段,并展现出了诸多新的发展趋势。中国的铝型材产业将更加快速、高质量的发展。铝合金型材以其抗腐蚀,抗氧化性强,抗拉力性能强,弹性好,金属疲劳值,便于运输易于安装,使用寿命可达到30-50年以上,成为太阳能边框、支架的首选材料。国内从铝型材挤压到表面处理和深加工一条龙能够完成太阳能边框、支架加工的总产能只能满足市场的65%。因此,铝型材太阳能边框、支架需求旺盛,且保持连续增长的势头。

在铝型材的生产过程中,需要通过挤压机来使得铝料成型,并且需要使用专用的模具完成,然而,现阶段铝型材断面结构越来越复杂,越来越难挤压,其向着大型化、薄壁扁宽化、尺寸高精度化的方向发展,如图1所示,包括断面呈矩形结构的基部,该基部包括上部1’、下部2’、左部3’和右部4’,左部3’的上端向上延伸设有安装部5’,下部2’的右端向外延伸设有延伸部6’,在安装过程中,通常情况下通过在安装部5’上钻出安装孔进行安装,该种方式安装的强度较低,现有的在安装时会在基部上开孔用于与太阳能板固定,从而提高安装强度,但是,通过现场手动开孔的话,由于上部1’与下部2’之间的间隔设置,不仅在钻孔中上部1’的通孔的中轴线与下部2’的通孔的中轴线容易产生偏移,精确度差,并且由于未起到支撑作用,容易损坏基部,如果挤压成型后通过特定设备进行钻孔,其加工成本高。

发明内容

因此,针对上述的问题,本发明提供一种太阳能边框多孔模挤压模具,它主要解决了现有技术中太阳能边框的开孔精确度低、成本高的问题。

为实现上述目的,本发明采用了以下技术方案:

一种太阳能边框多孔模挤压模具,包括上模和下模,所述上模和下模均具有进料端和出料端,所述上模的出料端与下模的进料端配合连接,所述下模的进料端凹设有焊合室,所述下模上依次设有与焊合室连通的模孔和空刀槽,所述下模的侧边上与铝型材的上部和下部相对应处分别沿其径向方向设有与模孔连通的通孔,所述通孔内穿设有冲压杆,所述上模的进料端至出料端依次设有与焊合室连通的导流槽、第一分流孔组和第二分流孔组,所述上模的出料端设有模芯,所述模芯上设有与各个冲压杆配合用于对该区域的铝型材开孔且排料的辅助开孔机构。

进一步的,所述辅助开孔机构包括可转动地设于模芯上的第一导辊、第二导辊以及套设于第一导辊和第二导辊上的耐磨带,所述第一导辊上与冲压杆相对应处固定设有凸轮,所述凸轮包括呈圆柱结构的旋转部以及设于旋转部侧面上的凸起部,定义凸轮上位于凸起部的两侧沿其旋转方向依次为输入端和输出端,所述凸轮的输出端处设有集料槽,所述模芯上位于凸轮的下侧设有排料槽,通过耐磨带与铝型材之间的接触摩擦带动第一导辊转动,并带动凸轮的转动以及铝型材与凸轮的挤压力实现铝型材的挤压成型同时开孔、排料。

进一步的,所述模芯上且位于第一导辊和第二导辊之间设有用于保持耐磨带与铝型材接触的支撑部。

进一步的,所述模芯上设有一凹槽,所述第一导辊和第二导辊分别设于凹槽上沿上模的进料端至出料端方向的两端,所述排料槽设于凹槽的底面上,所述支撑部嵌设于第一导辊和第二导辊之间,所述支撑部的上表面上与第一导辊平行设有若干个导槽,各所述导槽内分别放置有支撑杆。

进一步的,所述第一分流孔组包括第一分流孔、第二分流孔、第三分流孔和第四分流孔,所述第一分流孔、第二分流孔、第三分流孔和第四分流孔环绕分布于模芯周侧。

进一步的,所述第二分流孔组包括第五分流孔、第六分流孔、第七分流孔、第八分流孔、第九分流孔、第十分流孔、第十一分流孔和第十二分流孔,所述第五分流孔、第六分流孔与第一分流孔连通设置,所述第七分流孔、第八分流孔与第二分流孔分流连通设置,所述第九分流孔、第十分流孔与第三分流孔连通设置,所述第十一分流孔和第十二分流孔与第四分流孔连通设置。

进一步的,所述第五分流孔、第六分流孔呈上下分布,且第五分流孔的横截面积小于第六分流孔的横截面积,所述第七分流孔、第八分流孔呈左右分布,且第七分流孔的横截面积与第八分流孔的横截面积相同,所述第九分流孔、第十分流孔呈左右分布,且第九分流孔的横截面积与第十分流孔的横截面积相同,所述第十一分流孔和第十二分流孔呈上下分布,且第十一分流孔的横截面积小于第十二分流孔的横截面积。

进一步的,所述第十一分流孔上远离第二分流孔的内侧面上呈曲面设置,其且凸面朝向第十一分流孔内部。

进一步的,所述第五分流孔与第六分流孔之间、第十一分流孔与第十二分流孔之间均设有分离桥。

进一步的,所述分流桥包括桥体,所述桥体的上端呈锥形分布形成第一工作面和第二工作面,所述第一工作面,所述第一工作面和第二工作面呈弧形结构。

通过采用前述技术方案,本发明的有益效果是:本太阳能边框多孔模挤压模具,在工作时,铝材通过外部力挤压上模且分别通过第一分流孔组和第二分流孔组分别分流,再通过焊合室将滤材聚集并焊合,通过模芯与模孔之间的间隙挤压成型且穿出,在此处形成的铝型材由于温度较高,其加工性较好,并通过模孔与模芯保持,防止其变形,铝型材在挤压成型并前进过程中,通过与模芯上设置的耐磨带挤压摩擦,从而带动第一导辊转动,并带动凸轮的转动,在凸轮的旋转部与模孔接触时,保证了模孔与模芯之间的空气压强,较好了提供挤压成型条件,并且在凸起部的输入端与铝型材接触中,通过铝型材与凸轮的接触卡置作用,在铝型材前进中,带动凸轮的转动,此时凸起部挤压铝型材使其形成微量变形,提高其区域的挤压强度,同时降低铝型材的行进速度,并且起到支撑作用,在冲压杆向下冲压中与凸轮上的集料槽配合,形成开孔,碎屑进入到集料槽内并随凸轮的转动掉入到排料槽内,在凸轮的在此转动中通过凸起部将其排出进入到铝型材的基部的内腔中,实现较好的排屑作用,通过该种结构的设计,使得铝型材能够利用挤压成型中的余热进行加工,简化了加工工艺,降低加工成本,通过辅助开孔机构的成对设置以及铝型材的同步驱动使得开孔的精确度高,开孔效率好。

附图说明

图1是现有技术中铝型材的剖视结构示意图;

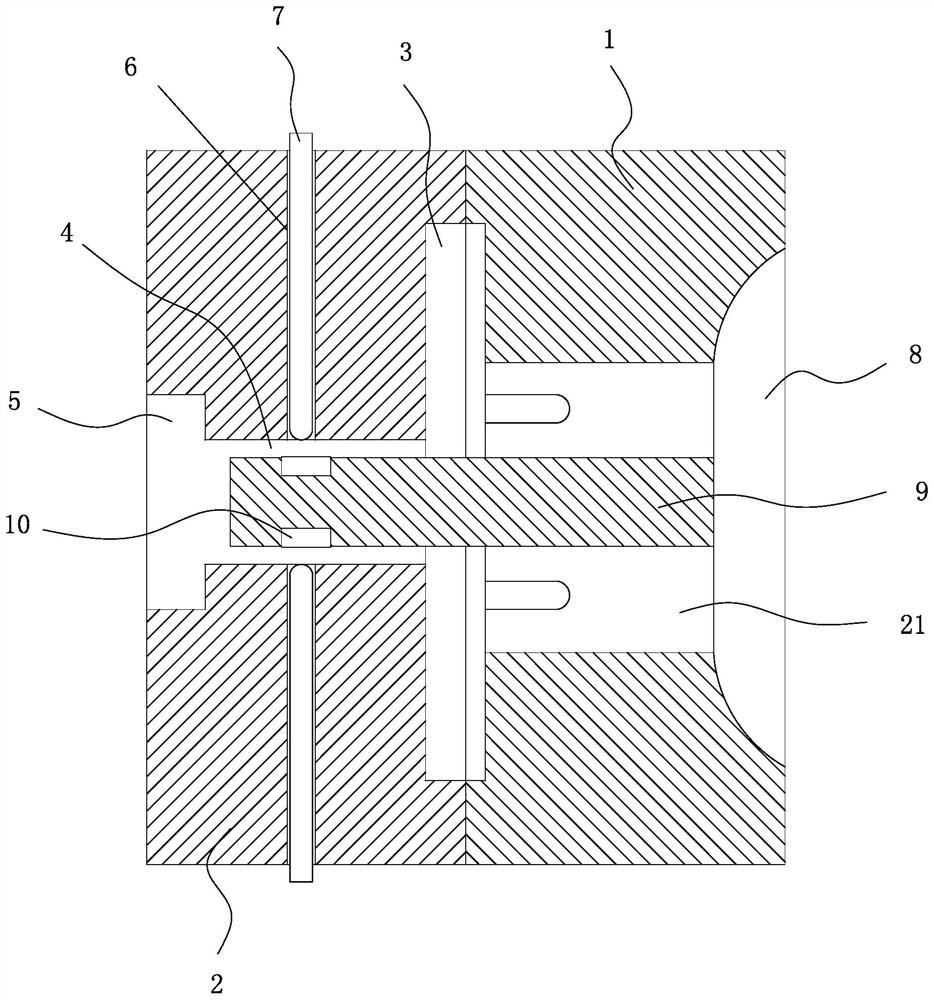

图2是本发明实施例的剖视结构示意图;

图3是本发明实施例中上模的俯视结构示意图;

图4是本发明实施例中下模的俯视结构示意图;

图5是本发明实施例中辅助开孔机构的俯视结构示意图;

图6是本发明实施例中辅助开孔机构中省去耐磨带的俯视结构示意图;

图7是本发明实施例中支撑部与支撑杆的剖视结构示意图;

图8是本发明实施例中凸轮的机构示意图;

图9是本发明实施例中分流桥的结构示意图。

具体实施方式

现结合附图和具体实施方式对本发明进一步说明。

本发明实施例为:

参考图2至图9所示,一种太阳能边框多孔模挤压模具,包括上模1和下模2,所述上模1和下模2均具有进料端和出料端,所述上模1的出料端与下模2的进料端配合连接,所述下模2的进料端凹设有焊合室3,所述下模2上依次设有与焊合室3连通的模孔4和空刀槽5,所述下模2的侧边上与铝型材的上部和下部相对应处分别沿其径向方向设有与模孔4连通的通孔6,所述通孔6内穿设有冲压杆7,所述上模1的进料端至出料端依次设有与焊合室3连通的导流槽8、第一分流孔组和第二分流孔组,所述上模1的出料端设有模芯9,所述模芯9上设有与各个冲压杆7配合用于对该区域的铝型材开孔且排料的辅助开孔机构10。

具体的,所述模芯9上设有一凹槽11,所述辅助开孔机构10包括可转动地设于模芯9上的第一导辊101、第二导辊102以及套设于第一导辊101和第二导辊102上的耐磨带103,所述第一导辊101和第二导辊102分别设于凹槽11上沿上模1的进料端至出料端方向的两端,所述第一导辊101上与冲压杆7相对应处固定设有凸轮12,所述凸轮12包括呈圆柱结构的旋转部121以及设于旋转部121侧面上的凸起部122,定义凸轮12上位于凸起部122的两侧沿其旋转方向依次为输入端和输出端,所述凸轮12的输出端处设有集料槽13,所述凸轮12上位于集料槽13的周侧且与集料槽13连通设有缓冲槽14,在冲压杆7冲压过程中,通过冲压杆7与集料槽13的配合,从而调整凸轮12的转动角度,进一步提高开孔精确度,所述模芯9上位于凸轮12的下侧位于凹槽11的底面设有排料槽15,通过耐磨带103与铝型材之间的接触摩擦带动第一导辊101转动,并带动凸轮12的转动以及铝型材与凸轮12的挤压力实现铝型材的挤压成型同时开孔、排料,所述模芯9上且位于第一导辊101和第二导辊102之间嵌设有用于保持耐磨带103与铝型材接触的支撑部104,所述支撑部104的上表面上与第一导辊101平行设有六个导槽16,各所述导槽16内分别放置有支撑杆17,降低了耐磨带103与支撑部104的摩擦力,并且,通过支撑杆17在导槽16内的滑动与转动,保持支撑杆17与耐磨带103的支撑力强度,进而较好的保持耐磨带103与铝型材之间的摩擦力,防止两者之前的相对滑动,大大提高了开孔精确度。

在工作时,铝材通过外部力挤压上模1且分别通过第一分流孔组和第二分流孔组分别分流,再通过焊合室3将铝材聚集并焊合,通过模芯9与模孔4之间的间隙挤压成型且穿出,在此处形成的铝型材由于温度较高,其加工性较好,并通过模孔4与模芯9保持,防止其变形,铝型材在挤压成型并前进过程中,通过与模芯9上设置的耐磨带103挤压摩擦,从而带动第一导辊101转动,并带动凸轮12的转动,在凸轮12的旋转部121与模孔4接触时,保证了模孔4与模芯9之间的空气压强,较好了提供挤压成型条件,并且在凸起部122的输入端与铝型材接触中,通过铝型材与凸轮12的接触卡置作用,在铝型材前进中,带动凸轮12的转动,此时凸起部122挤压铝型材使其形成微量变形,提高其区域的挤压强度,同时降低铝型材的行进速度,并且起到支撑作用,在冲压杆7向下冲压中与凸轮12上的集料槽13配合,形成开孔,碎屑进入到集料槽13内并随凸轮12的转动掉入到排料槽15内,在凸轮12的在此转动中通过凸起部122将其排出进入到铝型材的基部的内腔中,实现较好的排屑作用,通过该种结构的设计,使得铝型材能够利用挤压成型中的余热进行加工,简化了加工工艺,降低加工成本,通过辅助开孔机构的成对设置以及铝型材的同步驱动使得开孔的精确度高,开孔效率好。

并且,所述第一分流孔组包括第一分流孔21、第二分流孔22、第三分流孔23和第四分流孔24,所述第一分流孔21、第二分流孔22、第三分流孔23和第四分流孔24环绕分布于模芯9周侧,所述第二分流孔组包括第五分流孔25、第六分流孔26、第七分流孔27、第八分流孔28、第九分流孔29、第十分流孔30、第十一分流孔31和第十二分流孔32,所述第五分流孔25、第六分流孔26与第一分流孔21连通设置,所述第七分流孔27、第八分流孔28与第二分流孔22分流连通设置,所述第九分流孔29、第十分流孔30与第三分流孔23连通设置,所述第十一分流孔31和第十二分流孔32与第四分流孔24连通设置,所述第五分流孔25、第六分流孔26呈上下分布,且第五分流孔25的横截面积小于第六分流孔26的横截面积,所述第七分流孔27、第八分流孔28呈左右分布,且第七分流孔27的横截面积与第八分流孔28的横截面积相同,所述第九分流孔26、第十分流孔30呈左右分布,且第九分流孔29的横截面积与第十分流孔30的横截面积相同,所述第十一分流孔31和第十二分流孔32呈上下分布,且第十一分流孔31的横截面积小于第十二分流孔32的横截面积,所述第十一分流孔31上远离第二分流孔22的内侧面上呈曲面设置,其且凸面朝向第十一分流孔31内部,所述第五分流孔25与第六分流孔26之间、第十一分流孔31与第十二分流孔32之间均设有分离桥20,所述分流桥20包括桥体201,所述桥体201的上端呈锥形分布形成第一工作面202和第二工作面203,所述第一工作面202,所述第一工作面202和第二工作面203呈弧形结构,所述第一工作面202的曲率半径大于第二工作面203的曲率半径,各所述第二工作面203分布朝向第六分流孔26和第十二分流孔32,能够较好的分配铝材进入到第五分流孔25、第六分流孔26、第十一分流孔31和第十二分流孔32内,使得挤压成型过程的质量稳定性好。

通过设置的第一分流孔组和第二分流孔组,并且第一分流孔组包括第一分流孔21、第二分流孔22、第三分流孔23和第四分流孔24,其环绕分布于模芯9周侧,第二分流孔组包括第五分流孔25、第六分流孔26、第七分流孔27、第八分流孔28、第九分流孔29、第十分流孔30、第十一分流孔31和第十二分流孔32,使得铝材作用于上模1的力平衡,防止挤压中爆震,并且能够使得铝材的分流均匀性好,同时通过设置的分流桥20,使得横截面积不同的第五分流孔25、第六分流孔26和第十一分流孔31、第十二分流孔32内的铝材均匀分布且流速一致,提高了滤材进入都焊合室3内的质量以及效率,使得焊合的质量好,大大提高了铝型材的挤压成型质量。

尽管结合优选实施方案具体展示和介绍了本发明,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本发明的精神和范围内,在形式上和细节上可以对本发明做出各种变化,均为本发明的保护范围。

- 一种太阳能边框多孔模挤压模具

- 一种用于光伏边框的多孔挤压模具