一种镭雕机

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及镭雕领域,具体涉及一种镭雕机。

背景技术

键盘主要包括电路板、底板、面板、若干按键等结构,其中底板经涂胶、胶合等领域形成板状。为了与同类产品进行区分,需要在底板、面板、电路板等板类的工件上加工出如商标等独特的标记;另外,为了使键盘中的若干零部件通电或者与电路板连接,也需要在工件上形成线路,目前通常使用镭雕机对工件进行加工。

镭雕机利用激光进行雕刻,目前的镭雕机通常包括激光发生器和工作台,加工时,先将工件置于工作台上,然后通过激光发生器产生的激光照射在工件上时,对工件进行雕刻。完成一件工件的镭雕后,需要先关闭激光发生器并将完成镭雕的工件从工作台上取下后,才能重新放入下一工件,对下一工件进行镭雕,更换工件需要一定时间,无疑会降低加工效率。

发明内容

本发明意在提供一种缩短更换工件需要的时间的镭雕机,以提高加工效率。

为达到上述目的,本发明采用如下技术方案:一种镭雕机,包括激光发生器和支撑单元,激光发生器位于支撑单元的上方,支撑单元包括支撑台、移动组件和导向杆,移动组件包括驱动件、螺杆和导向板,螺杆贯穿导向板并与导向板螺纹配合,驱动件与螺杆连接并用于驱动螺杆转动;导向杆平行于螺杆,且导向板与导向杆滑动连接;支撑台与导向板连接并可随导向板滑动。

本方案的有益效果为:

本方案中的螺杆与导向板构成滚珠丝杠结构,由于导向板与导向块滑动连接,当驱动件驱动螺杆转动时,导向板相对于导向块滑动,带动支撑台沿导向杆滑动,在上一工件完成镭雕后,支撑台能够带动上一工件移动,同时将下一工件移动至激光发生器的下方,即不再需要先取出加工完成的工件即可放入下一工件,缩短更换工件需要的时间,有效提高加工效率。

进一步,支撑台上分布有若干吸盘,吸盘连通有排气管。

本方案的有益效果为:在镭雕过程中,吸盘能够吸附工件,对底板进行定位,避免底板移动导致镭雕位置发生偏移,提高加工的精确度。

进一步,支撑台下方设有支撑板,支撑板与导向板固定,支撑台底部固定多个支腿,支腿的底部位于支撑板上,且支撑台与支撑板可拆卸连接;排气管的下端贯穿支撑台并延伸至支撑台的下方。

本方案的有益效果为:支撑板与支撑台之间形成缝隙,可供排气管的下端伸出,方便安装排气管。

进一步,支撑单元还包括调整组件,调整组件包括工作台、调整板和固定件,调整板位于导向杆的下方并与导向杆固定,调整板上沿螺杆的径向分布有多个通槽,固定件沿竖向贯穿通槽并延伸至工作台上,固定件与工作台螺纹配合。

本方案的有益效果为:沿工作台的横向和纵向可使调整板相对于工作台移动,从而使调整板上的导向杆、导向板、支撑板和支撑台等结构同步运动,从而对工件与激光发射器的接触位置进行调整。

进一步,支撑台上设有两组限位组件,限位组件包括多个限位块,多个限位块沿环形分布,同一限位组件之间形成加工工位;支撑台上设有若干凹槽,凹槽与限位块一一对应,且限位块下端位于凹槽内并与凹槽滑动连接;限位块下方设有支撑杆,支撑杆的上端沿竖向贯穿凹槽的底部并与支撑台螺纹配合。

本方案的有益效果为:限位块能够对工件进行限位,避免工件在镭雕的过程中发生偏移的同时,也对工件的放置位置进行提示,进一步避免工件偏移。而支撑杆能够沿竖向推动限位块,当工件的厚度较大的情况下,支撑杆能够将限位块向上推动,提高对工件的限位效果。

进一步,凹槽内设有弹簧,弹簧的两端分别与凹槽以及限位块的底部相抵。

本方案的有益效果为:弹簧能够将限位块向下拉动,避免限位块向上脱出凹槽。

进一步,限位块朝向加工工位的侧壁为阶梯状。

本方案的有益效果为:限位块阶梯状的侧壁设有若干水平面,且不同的水平面的高度不同,而不同的水平面之间的距离不同,能够供不同尺寸的工件放入,从而对不同尺寸的工件进行限位,适应性更好。

进一步,支撑台内设有两个滑动腔,且两个滑动腔分别位于两个加工工位的下方,滑动腔内滑动密封有活塞,滑动腔的顶部设有与吸盘相对的滑动通道,吸盘下端与滑动通道滑动连接,吸盘底部沿竖向固定有连杆,连杆下端固定在活塞上,连杆和活塞内均设有与吸盘的内腔连通的排气通道,排气管的上端固定在活塞的底部并与排气通道连通。

本方案的有益效果为:当活塞向上滑动后,活塞上方的空间减小,活塞上方的气体从滑动通道流出,然后在工件的限位的作用下,沿着工件的底部流动,部分气体流至相邻的加工工位处,促使正在加工的工件周围的气流流动,将镭雕时形成的烟雾向远离工件一侧流动,避免烟雾过多的被工人吸入。

进一步,活塞内设有多个环形槽,多个环形槽与连杆一一对应并位于连杆的外周,环形槽内固定有环状的弹性片,且环形槽远离连杆的一端设有通孔,通孔将环形槽与活塞下方的空腔连通;活塞下方的空腔连通有气管。

本方案的有益效果为:通过排气管向活塞下方通入气体后,活塞下方的空间中的压强增大,此时环形槽远离连杆的一侧形成正压,使弹性片向靠近连杆的一侧变形,减小弹性片靠近连杆一侧的空间,从而减小吸盘内的负压,方便将工件从吸盘上取下。

附图说明

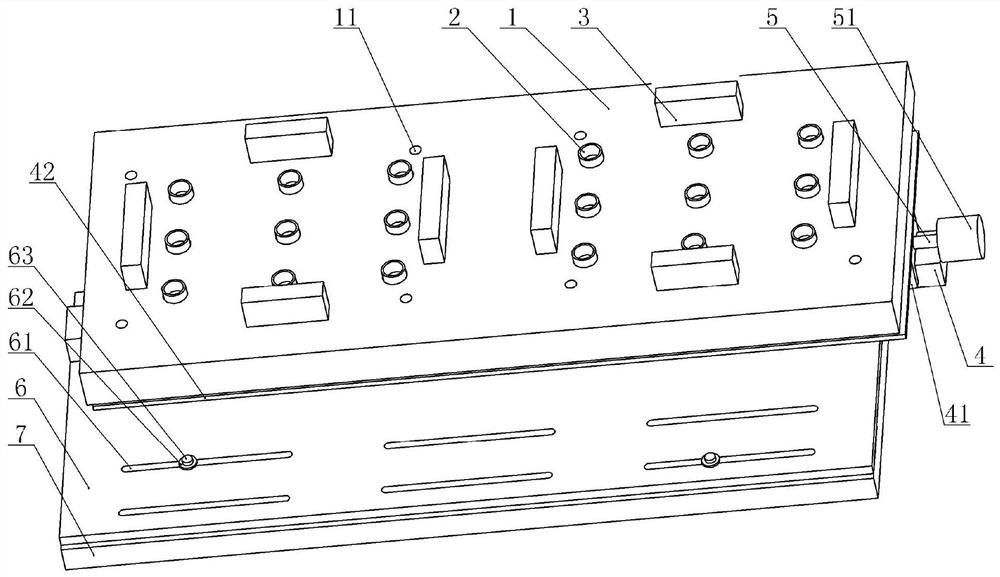

图1为本发明实施例1的立体示意图;

图2为图1的正视竖向剖视图;

图3为本发明实施例2的立体示意图;

图4为图1的正视竖向剖视图;

图5为图4中A处的放大图。

具体实施方式

下面通过具体实施方式进一步详细说明:

说明书附图中的附图标记包括:支撑台1、固定孔11、支腿12、凹槽13、弹簧14、吸盘2、连杆21、限位块3、水平面31、支撑杆32、导向杆4、导向板41、支撑板42、螺杆5、驱动件51、调整板6、通槽61、垫片62、固定件63、工作台7、滑动腔8、活塞81、环形槽82、弹性片83、通孔84。

实施例1

一种镭雕机,如图1所示,包括机架、激光发生器和支撑单元,激光发生器位于支撑单元的上方,并通过螺栓固定在机架上,具体的,激光发生器的结构、原理均与现有的镭雕机相同。支撑单元包括支撑台1、移动组件、导向杆4和调整组件,调整组件包括工作台7、调整板6和固定件63,工作台7通过螺栓水平的固定在机架上,调整板6水平置于工作台7上,且调整板6的底部与工作台7的顶部相贴。调整板6的前侧设有两组通槽组,且每组通槽组均包括三个通槽61,三个通槽61从左至右依次间隙分布,且通槽61沿竖向贯穿调整板6。调整板6上设有两个固定件63,本实施例中的固定件63采用螺栓,两个固定件63分别与两组通槽组相对,且两个固定件63分别位于调整板6的左右两侧。工作台7上从左至右设有若干螺孔,且螺孔与通槽61相对,固定件63沿竖向贯穿通槽61并螺孔螺纹配合,具体的,本实施例中的固定件63与调整板6之间还设有垫片62,用于增大调整板6的静摩擦力,避免调整板6移动,提高固定件63对调整板6的固定效果。

导向杆4位于调整板6上并通过螺栓固定在调整板6上,本实施例中的导向杆4与通槽61平行。移动组件包括驱动件51、螺杆5和导向板41,导向板41设于导向杆4上,具体的,导向杆4沿径向的截面为矩形,导向板41沿导向杆4径向的截面为倒U形,导向板41向下置于导向杆4上且导向板41的内壁与导向杆4的侧壁相贴,且导向板41可沿导向杆4的轴向滑动,使导向杆4对导向板41的滑动起到导向作用。螺杆5左端沿横向贯穿导向板41并与导向板41螺纹配合,具体的,本实施例中的螺杆5与导向板41构成滚珠丝杠结构,故当螺杆5转动时可使导向板41沿导向杆4的轴向滑动。驱动件51位于螺杆5的右侧并通过螺栓固定在机架上,本实施例中的驱动件51采用正反转电机,且驱动件51的输出轴通过联轴器与螺杆5的右端连接,用于驱动螺杆5转动。

导向板41的顶部通过螺栓固定有支撑板42,支撑板42的宽度大于导向板41的宽度,支撑台1位于支撑板42上,且支撑台1的底部焊接有四个支腿12,四个支腿12分布在支撑台1的四个顶角位置。支腿12的底部位于支撑板42上,使得支撑台1与支撑板42之间留出缝隙。本实施例中的支撑台1通过螺栓与支撑板42固定,具体的,支撑台1顶部设有与支腿12相对的固定孔11,对支撑台1进行固定的螺栓位于固定孔11内并沿竖向贯穿支腿12。

支撑台1的顶部设有两组限位组件,且两组限位组件分别位于支撑台1的左右两端,每组限位组件均包括四个限位块3,四个限位块3呈环形焊接在支撑台1上,四个限位块3之间形成加工工位。在实际实施时,也可将其中一组限位组件设置四个限位块3,且将其中一个限位组件设于两个加工工位之间,此时另一组限位组件设置三个限位块3也可形成两个加工工位。

每个加工工位内均设有若干吸盘2,具体的,本实施例中的每个加工工位内的吸盘2均设有9个,9个吸盘2呈井字形分布,且吸盘2的开口朝上,结合图2所示,吸盘2的下端胶接有排气管,排气管的上端贯穿吸盘2的侧壁并与吸盘2内腔连通,排气管的下端沿竖向贯穿支撑台1并从支撑台1与支撑板42之间的缝隙延伸至外界,方便与外界的如气泵等能够排出气体的气源连通,用于使吸盘2内形成负压,使吸盘2吸附工件,对工件进行固定。

结合图1和图2,具体实施过程如下:

初始时,左侧的加工工位位于激光发生器的下方。镭雕时,先人工将第一件工件水平放入左侧的加工工位内,然后启动激光发生器并通过排气管使吸盘2内形成负压,吸盘2对工件进行吸附,对工件进行定位,激光发生器工作时对第一件工件进行镭雕。与此同时,人工将第二件工件水平放入右侧的加工工位内,当第一件工件加工完成后,关闭激光发生器并启动驱动件51,驱动件51驱动螺杆5正转,由于导向杆4对导向板41进行导向,此时导向板41沿导向杆4向左滑动,使第二件工件向左滑动至激光发生器的下方,再关闭驱动件51并启动激光发生器,对第二件工件进行加工。

然后人工取下第一件工件,并将第三件工件放入左侧的加工工位内,在第二件工件加工完成后,关闭激光发生器并启动驱动件51,此时控制驱动件51驱动螺杆5反转,使导向板41向右复位,此时第三件工件向右滑动至激光发生器的下方,并在激光发生器对第三件工件进行加工时,取下第二件工件并放入第四件工件,重复上述步骤,在对其中一个加工工位内的工件进行加工的同时,可更换另一加工工位内的工件,有效缩短工件的更换时间,提高加工效率。

当镭雕位置需要调整时,旋出固定件63即可滑动调整板6,使两个加工工位相对于激光发生器移动,提高镭雕机的适应性。

实施例2

在实施例1的基础上,如图3所示,本实施例中的限位块3与支撑台1的连接方式不同,且两个加工工位之间的限位块3分为第一限位部和第二限位部,第一限位部位于第二限位部的前侧,即第一限位部和第二限位部之间形成缝隙。另外,本实施例中的支撑台1的顶部设有若干凹槽13,凹槽13的开口朝上,且凹槽13与限位块3一一对应,限位块3、第一限位部和第二限位部的下端均位于凹槽13内并与凹槽13滑动密封。结合图4和图5所示,凹槽13内设有弹簧14,本实施例中的弹簧14采用拉簧,弹簧14的两端分别胶接在凹槽13底部和限位块3的底部。限位块3、第一限位部和第二限位部的下方均设有支撑杆32,支撑杆32沿竖向贯穿凹槽13的底部并与凹槽13底部螺纹连接,支撑杆32的上端与限位块3、第一限位部和第二限位部的底部相抵,用于将限位块3、第一限位部和第二限位部向上推动。

本实施例中的限位块3朝向加工工位的侧壁为阶梯状,阶梯状的侧壁上形成若干水平面31和竖直面,在将工件放入加工工位后,水平面31可对工件进行支撑,竖直面对工件进行限位,而不同高度的水平面31之间形成的加工工位的宽度和长度不同,能够对不同尺寸的工件进行限位。

支撑台1内设有两个滑动腔8,两个滑动腔8分别位于两个加工工位的下方。滑动腔8内滑动密封有活塞81,活塞81水平设置。滑动腔8的顶部设有若干与滑动腔8连通的滑动通道,吸盘2与滑动通道滑动密封,吸盘2与活塞81之间设有连杆21,连杆21上端与吸盘2胶接,连杆21的下端焊接在活塞81上,连杆21的直径小于滑动通道的直径。排气管的下端贯穿连杆21和滑动腔8的底部后延伸至支撑台1的下方,本实施例中的排气管位于活塞81与滑动腔8底部之间的部分为波纹管,位于连杆21和活塞81内的排气管形成排气通道。滑动腔8的下端连通有气管,具体的,本实施例中的气管位于活塞81的下方。

活塞81内设有多个环形槽82,环形槽82与连杆21一一对应,且与连杆21同轴,环形槽82内设有环形的弹性片83,弹性片83的上下两端均胶接在环形槽82侧壁上,本实施例中的弹性片83采用弹性橡胶乳胶材质,环形槽82远离连杆21的一端设有通孔84,通孔84将环形槽82与活塞81下方的空间连通。

初始时,吸盘2的上端位于支撑台1的上方,此时活塞81位于滑动腔8的下部,本实施例中的工件加工时,先根据工件的尺寸选择能够对工件进行支撑的水平面31,选择水平面31时,将支撑杆32向上旋动即可将限位块3向上推动,将支撑杆32向下旋动,弹簧14即可使限位块3向下滑动,调整后,使水平面31与吸盘2的上端等高。

加工时,将工件放置在加工工位后,竖直面对工件进行限位,然后通过吸盘2对工件进行定位,加工完成后,通过气管向活塞81下方的空间内通入高压气体,使活塞81向上滑动,连杆21将吸盘2向上推动,将工件向上推动。而活塞81向上滑动时,活塞81上方的空间减小,活塞81上方的空间内的气体从滑动通道流出,而工件和限位块3对气体的流动造成阻挡,使气体从第一限位部和第二限位部之间的缝隙流至另一加工工位处,对另一加工工位内的工件进行降温。除此之外,本实施例中的其它操作与实施例1相同。

以上所述的仅是本发明的实施例,方案中公知的具体技术方案和/或特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明技术方案的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

- 一种镭雕机及镭雕机的操作方法

- 一种镭雕方法、镭雕装置、电子设备和镭雕系统