一种土方开挖装置及开挖工艺

文献发布时间:2023-06-19 11:50:46

技术领域

本申请涉及土方开挖的领域,尤其是涉及一种土方开挖装置及开挖工艺。

背景技术

土方开挖是工程初期以至施工过程中的关键工序,是将土和岩石进行松动、破碎、挖掘并运出的工程。按岩土性质,土石方开挖分土方开挖和石方开挖。土方开挖按施工环境是露天、地下或水下,分为明挖、洞挖和水下开挖分类。

相关技术中,土方一般使用挖掘机进行开挖,挖掘时,通过挖掘臂上的铲斗对土方进行松动和挖掘。

针对上述中的相关技术,发明人认为土方内可能存在一些体积较大的岩石,这些岩石难以通过挖掘机进行挖掘,从而降低了挖掘效率。

发明内容

为了提高挖掘的效率,本申请提供一种土方开挖装置及开挖工艺。

第一方面,本申请提供一种土方开挖装置,采用如下的技术方案:

一种土方开挖装置,包括支撑机构、设置于所述支撑机构上的挖掘臂以及设置于所述挖掘臂远离支撑机构一端的处理机构,所述处理机构包括设置于所述挖掘臂远离支撑机构一端的安装板、通过第一推进组件设置于所述安装板一侧的第一连接板、设置于所述第一连接板的钻孔组件和锤击组件、通过第二推进组件设置于所述安装板一侧的第二连接板以及设置于所述第二连接板的切割组件,所述钻孔组件用于钻击石方,所述锤击组件用于锤击石方,所述切割组件用于切割石方。

通过采用上述技术方案,通过挖掘臂对土方进行挖掘,当挖掘到土方中较大的岩石时,可先后通过切割组件、钻孔组件以及锤击组件分别对岩石进行切割、钻孔以及锤击,可对岩石进行破碎,从而提高挖掘的效率。

可选的,所述锤击组件包括设置于所述第一连接板一端的第一滑轨、滑动连接于所述第一滑轨内的第一滑移块、设置于所述第一滑移块一端的锤击弹簧、设置于所述第一滑移块远离锤击弹簧一端的撞击件、设置于所述第一连接板一端且位于第一滑轨一侧的第二滑轨、滑动连接于所述第二滑轨内的第二滑移块、用于推动所述第二滑移块的滑移气缸、设置于所述第一滑轨上且位于第一滑移块一侧的第二楔形块以及通过滑移部件连接于所述第一滑移块的第一楔形块,所述第一滑移块的滑动方向与第二滑移块的滑动方向平行,所述锤击弹簧远离第一滑移块的一端与第一滑轨连接,所述第一楔形块远离第一滑轨的一端设置有连接柱,所述第二滑块靠近第一楔形块的一端设置有推动柱,所述推动柱与第一楔形块配合,所述连接柱与第二楔形块相配合。

通过采用上述技术方案,滑移气缸推动第二滑移块,使第二滑移块在第二滑轨内移动,第二滑移块带动推动柱运动,从而通过第一楔形块带动第一滑移块滑动,使锤击弹簧被压缩,当连接柱与第二楔形块接触时,第二楔形块能通过连接柱推动第一楔形块,使滑移部件被压缩,并使第一楔形块脱离推动柱,锤击弹簧积蓄的弹性势能推动第一滑移块,使得第一滑移块带动撞击件撞击岩石,从而对岩石进行破碎处理。

可选的,所述第一推进组件包括设置于所述安装板远离第一连接板一侧的第一推进气缸以及设置于所述第一推进气缸活塞杆端部的内连接板,所述内连接板与第一连接板之间通过转动轴转动连接,所述内连接板设置有用于驱动第一连接板转动的转动组件;所述钻孔组件包括设置于所述第一连接板的钻孔电机以及设置于所述钻孔电机输出端的钻头。

通过采用上述技术方案,当需要对岩石进行钻孔时,第一推进气缸活塞杆伸出,并使第一连接板和钻头靠近岩石,钻孔电机带动钻头转动的同时,第一推进气缸不断的伸出;对岩石进行钻孔后,便于锤击组件锤击岩石。

可选的,所述转动组件包括设置于所述内连接板的转动电机、设置于所述转动电机输出端的转动齿轮以及设置于所述第一连接板的转动齿圈,所述转动齿圈与转动齿轮啮合。

通过采用上述技术方案,转动电机驱动转动齿轮转动,从而通过转动齿圈带动第一连接板转动,从而能对钻孔组件和锤击组件的位置进行调节。

可选的,所述支撑机构包括移动组件、设置于所述移动组件上的基座、转动连接于所述基座上的转动座以及用于驱动所述转动座转动的转向组件,所述挖掘臂设置于转动座上;所述移动组件包括设置于所述转动座底部的安装架、通过驱动轴转动连接于所述安装架的主动轮、转动连接于所述安装架的从动轮、用于传动所述主动轮和从动轮的同步带以及用于驱动所述主动轮转动的驱动部件,所述驱动部件包括设置于所述安装架的驱动电机、设置于所述驱动电机输出端的主动锥齿轮以及设置于所述驱动轴的从动锥齿轮,所述主动锥齿轮与从动锥齿轮啮合。

通过采用上述技术方案,当需要对不同位置的土方进行挖掘时,驱动电机驱动主动锥齿轮转动,通过从动锥齿轮带动驱动轴和主动轮转动,从而通过主动轮带动同步带运动。

可选的,所述转向组件包括设置于所述基座的转向电机、设置于所述转向电机输出端的转向齿轮以及设置于所述转动座的转向齿圈,所述转向齿轮与转向齿圈啮合。

通过采用上述技术方案,转向电机驱动转向齿轮转动,从而通过转向齿圈带动转动座转向,从而能对不同位置的土方进行挖掘,提高其实用性。

可选的,所述挖掘臂包括铰接于所述转动座的大臂、铰接于所述转动座与大臂之间的第一气缸、铰接于所述大臂远离转动座一端的小臂、铰接于所述大臂和小臂之间的第二气缸、铰接于所述小臂远离大臂一端的铲斗以及铰接于所述小臂和铲斗之间的第三气缸,所述安装板设置于所述小臂靠近铲斗的位置。

通过采用上述技术方案,第一气缸活塞杆伸缩,能对大臂和转动座之间的角度进行调节,第二气缸活塞杆伸缩,能对小臂和大臂之间的角度进行调节,第三气缸活塞杆伸缩,能对小臂和铲斗之间的角度进行调节,便于铲斗对土方进行开挖。

可选的,所述第二推进组件包括设置于所述安装板一侧的第二推进气缸;所述切割组件包括设置于所述第二连接板的切割电机以及设置于所述切割电机输出端的切割锯片。

通过采用上述技术方案,当遇到较大块的岩石时,第二推进气缸活塞杆伸出,使第二连接板和切割锯片靠近岩石,切割电机驱动切割锯片转动,使切割锯片对岩石进行切割。

可选的,所述第一滑移块靠近第二滑移块的一端开设有安装槽,所述第一楔形块滑动连接于安装槽内,所述滑移部件包括设置于所述第一楔形块靠近安装槽一端的滑移螺杆、套设于所述滑移螺杆外侧的滑移弹簧以及螺纹连接于所述滑移螺杆外侧的滑移螺母,所述滑移螺杆贯穿第一滑移块远离安装槽的一端,所述滑移弹簧位于安装槽内,所述滑移螺母位于第一滑移块远离安装槽的一端,所述滑移螺杆的滑动方向与第二滑移块的滑动方向垂直。

通过采用上述技术方案,当连接柱和第二楔形块接触时,第一滑移块继续运动,使锤击弹簧被继续压缩,并使第一楔形块不断的被第二楔形块推动至安装槽内,使滑移弹簧被压缩,并使第一楔形块与脱离推动柱。

第二方面,本申请提供一种土方开挖装置的开挖工艺,采用如下的技术方案,该开挖工艺包括以下步骤:

步骤一:测量放线,配备有实际施工测量经验的测量员,在整个施工过程中进行测量放样和复测;

步骤二:确定开挖顺序及运输路线;

步骤三:施工便道铺设,对路基进行放样,完成放样后,进行地基处理,利用挖机挖开表层熟土,利用施工区域内的沙土进行置换,路基用石灰土拌和、整平,并用压路机压密实;

步骤四:土方开挖,利用分层开挖的方法,先行开挖表层的耕植土,后开挖深层土;

步骤五:土方运输,土方运输采用前四后八轮在载重汽车进行运输。

通过采用上述技术方案,能较为规范、快速的对土方进行开挖,并快速的对开挖之后的土壤进行运输。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过挖掘臂对土方进行挖掘,当挖掘到土方中较大的岩石时,可先后通过切割组件、钻孔组件以及锤击组件分别对岩石进行切割、钻孔以及锤击,可对岩石进行破碎,从而提高挖掘的效率;

2.滑移气缸推动第二滑移块,使第二滑移块在第二滑轨内移动,第二滑移块带动推动柱运动,从而通过第一楔形块带动第一滑移块滑动,使锤击弹簧被压缩,当连接柱与第二楔形块接触时,第二楔形块能通过连接柱推动第一楔形块,使滑移部件被压缩,并使第一楔形块脱离推动柱,锤击弹簧积蓄的弹性势能推动第一滑移块,使得第一滑移块带动撞击件撞击岩石,从而对岩石进行破碎处理;

3.当遇到较大块的岩石时,第二推进气缸活塞杆伸出,使第二连接板和切割锯片靠近岩石,切割电机驱动切割锯片转动,使切割锯片对岩石进行切割。

附图说明

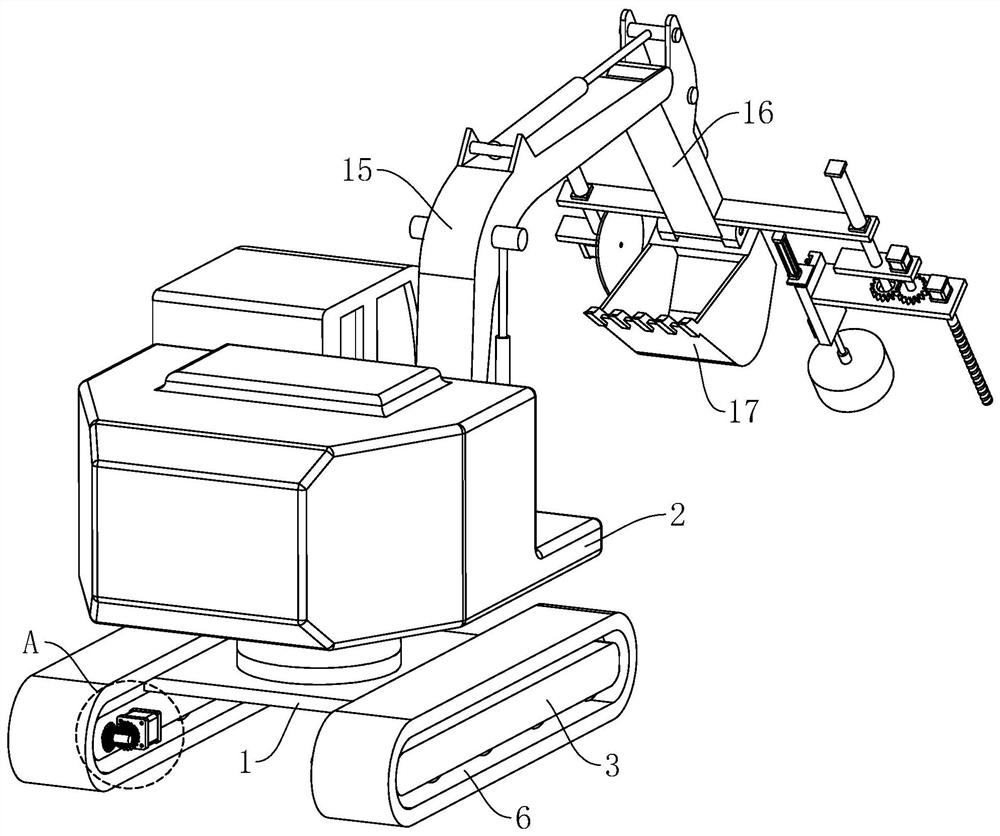

图1是本申请实施例的示意图;

图2是本申请实施例的支撑机构的示意图;

图3是图1中A部分的局部放大示意图;

图4是本申请实施例的挖掘臂的示意图;

图5是本申请实施例的处理机构的示意图;

图6是本申请实施例的锤击组件的示意图;

图7是本申请实施例的滑移部件的示意图。

附图标记说明:1、基座;2、转动座;3、安装架;4、主动轮;5、从动轮;6、同步带;7、驱动轴;8、驱动电机;9、主动锥齿轮;10、从动锥齿轮;11、竖直轴;12、转向电机;13、转向齿轮;14、转向齿圈;15、大臂;16、小臂;17、铲斗;18、第一气缸;19、第二气缸;20、第三气缸;21、安装板;22、第二连接板;23、第二推进气缸;24、切割电机;25、切割锯片;26、第一连接板;27、第一推进气缸;28、内连接板;29、转动轴;30、转动电机;31、转动齿轮;32、转动齿圈;33、钻孔电机;34、钻头;35、第一滑轨;36、第一滑移块;37、锤击弹簧;38、撞击件;39、连接块;40、安装槽;41、第一楔形块;42、连接柱;43、第二滑轨;44、第二滑移块;45、滑移气缸;46、推动柱;47、第二楔形块;48、第一斜面;49、第二斜面;50、滑移螺杆;51、滑移弹簧;52、滑移螺母。

具体实施方式

以下结合附图1-7对本申请作进一步详细说明。

本申请实施例公开一种土方开挖装置。参照图1,土方开挖装置包括支撑机构、挖掘臂和处理机构,挖掘臂安装于支撑机构上,处理机构安装于挖掘臂上。

参照图2和图3,支撑机构包括移动组件、基座1、转动座2和转向组件,移动组件安装于基座1底部,转动座2安装于基座1顶部,转向组件安装于转动座2和基座1之间,此外,挖掘臂安装于转动座2顶部。移动组件包括安装架3、主动轮4、从动轮5和同步带6,安装架3安装于基座1底部,安装架3呈“工”字型,主动轮4和从动轮5均设置有两个,安装架3相对的两端均水平转动有驱动轴7,两根驱动轴7的长度方向相互重合,两个主动轮4分别键连接于两根驱动轴7外侧,两个从动轮5分别水平转动于安装架3相对的两端,且主动轮4的位置与从动轮5的位置对应;同步带6设置有两个,同步带6对主动轮4和从动轮5进行传动。

移动组件还包括驱动部件,驱动部件包括驱动电机8、主动锥齿轮9和从动锥齿轮10,驱动电机8安装于安装架3内侧,驱动电机8位于主动轮4一侧,驱动电机8的长度方向与驱动轴7的长度方向垂直;主动锥齿轮9键连接于驱动电机8输出端,从动锥齿轮10键连接于驱动轴7外侧,且主动锥齿轮9与从动锥齿轮10啮合。

启动驱动电机8,驱动电机8输出端驱动主动锥齿轮9转动,从而通过从动锥齿轮10和驱动轴7带动主动轮4转动,从而带动同步带6运动,进而对安装架3和基座1的位置进行调节。

参照图2,基座1顶面的中部位置竖直安装有竖直轴11,且转动座2和基座1之间通过竖直轴11进行转动连接。转向组件包括转向电机12、转向齿轮13和转向齿圈14,转向齿圈14安装于转动座2底部,且竖直轴11位于转动齿圈32的中心,转向电机12竖直安装于基座1顶部,转向电机12的位置与转向齿圈14的位置对应,转向齿轮13键连接于转向电机12输出端,且转向齿轮13与转向齿圈14啮合。

当需要对转动座2进行转向时,启动转向电机12,转向电机12输出端驱动转向齿轮13转动,从而通过转向齿圈14带动转动座2转向。

参照图4,挖掘臂包括大臂15、小臂16和铲斗17,大臂15铰接于转动座2顶部,转动座2顶部铰接有第一气缸18,第一气缸18位置大臂15一侧,第一气缸18活塞杆端部远离转动座2的一端与大臂15的中部位置铰接;小臂16铰接于大臂15远离转动座2的一端,大臂15的中部位置铰接有第二气缸19,第二气缸19活塞杆端部远离大臂15的一端与小臂16铰接;铲斗17铰接于小臂16远离大臂15的一端,小臂16远离铲斗17的位置铰接有第三气缸20,第三气缸20活塞杆端部远离小臂16的一端与铲斗17铰接。

当需要对石方进行挖掘时,通过第一气缸18、第二气缸19和第三气缸20的相互配合,能对铲斗17的位置进行多角度调节,便于铲斗17对土方进行挖掘。

参照图5,处理机构包括安装板21、第二连接板22和切割组件,安装板21连接于小臂16外侧且靠近铲斗17的位置,安装板21侧面与小臂16的长度方向垂直,安装板21呈长条形设置,且安装板21的长度方向与小臂16的长度方向垂直;第二连接板22通过第二推进组件连接于安装板21靠近铲斗17的一侧。

第二推进组件包括第二推进气缸23,第二推进气缸23的长度方向与小臂16的长度方向平行,第二推进气缸23活塞杆贯穿安装板21相对的两侧,并伸出安装板21靠近铲斗17的一侧,且第二推进气缸23活塞杆与安装板21滑动连接,第二连接板22连接于第二推进气缸23活塞杆端部,且第二连接板22侧面与安装板21侧面平行。

切割组件包括切割电机24和切割锯片25,切割电机24安装于第二连接板22靠近安装板21的一侧,切割电机24的长度方向与第二连接板22侧面平行,切割锯片25连接于切割电机24输出端,切割锯片25呈圆形设置。

处理机构还包括第一连接板26、钻孔组件和锤击组件,第一连接板26通过第一推进组件连接于安装板21靠近铲斗17的一侧,第一推进组件包括第一推进气缸27和内连接板28,第一推进气缸27连接于安装板21远离铲斗17的一侧,第一推进气缸27的长度方向与小臂16的长度方向平行,第一推进气缸27活塞杆贯穿安装板21相对的两侧,并伸出安装板21靠近铲斗17的一侧,第一推进气缸27活塞杆与安装板21滑动连接,且内连接板28侧面与安装板21侧面平行。

内连接板28远离第一推进气缸27的一侧连接有转动轴29,转动轴29的长度方向与第一推进气缸27的长度方向平行,且内连接板28和第一连接板26之间通过转动轴29进行转动连接。内连接板28和第一连接板26之间安装有转动组件,转动组件包括转动电机30、转动齿轮31以及转动齿圈32,转动电机30安装于内连接板28远离第一连接板26的一侧,转动齿轮31键连接于转动电机30输出端,且转动齿轮31位于内连接板28和第一连接板26之间;转动齿圈32安装于第一连接板26靠近内连接板28的一侧,且转动轴29位于转动齿圈32的中心位置,此外,转动齿轮31与转动齿圈32啮合。

启动转动电机30,转动电机30输出端通过转动齿轮31带动转动齿圈32和第一连接板26转动,便于对钻孔组件和锤击组件的位置进行调节。

第一连接板26的尺寸大于内连接板28板的尺寸。钻孔组件包括钻孔电机33和钻头34,钻孔电机33安装于第一安装板21靠近内连接板28的一侧,且钻孔电机33位于第一安装板21的外围位置,钻头34安装于钻孔电机33输出端,钻头34贯穿并伸向第一安装板21远离内连接板28的一侧,且钻头34与第一连接板26转动连接。

启动第一推进气缸27,使第一推进气缸27活塞杆伸出,然后通过转动组件带动第一连接板26转动,以调节钻头34的位置,使钻头34与岩石对准,然后启动钻孔电机33,钻孔电机33输出端驱动钻头34转动,从而通过钻头34对岩石进行钻孔。

参照图6和图7,对岩石进行钻孔后,通过锤击组件对岩石进行锤击。锤击组件包括第一滑轨35、第一滑移块36、锤击弹簧37和撞击件38,第一滑轨35连接于第一连接板26远离钻孔电机33的端部位置,第一滑轨35的长度方向与转动轴29的长度方向平行,第一滑移块36滑动连接于第一滑轨35内,第一滑移块36能沿着第一滑轨35的长度方向运动;锤击弹簧37连接于第一滑移块36靠近安装板21的一端,锤击弹簧37的长度方向与第一滑轨35的长度方向平行,第一滑轨35靠近安装板21的位置连接有连接块39,锤击弹簧37远离第一滑移块36的一端与连接块39连接;撞击件38连接于第一滑移块36远离锤击弹簧37的一端,在本实施例中,撞击件38为重锤。

第一滑移块36一端开设有方形的安装槽40,安装槽40的开设方向与第一滑轨35的长度方向垂直,锤击组件还包括第一楔形块41,第一楔形块41通过滑移部件连接于安装槽40内,第一楔形块41位于第一滑轨35一侧,且第一楔形块41远离第一滑轨35的一端连接有连接柱42。

锤击组件还包括第二滑轨43、第二滑移块44和滑移气缸45,第二滑轨43连接于第一连接板26远靠近第一滑轨35的端部位置,第二滑轨43位于第一滑轨35一侧,且第二滑轨43位于第一滑移块36靠近安装槽40的一侧,第二滑轨43的长度方向与第一滑轨35的长度方向平行;第二滑移块44滑动连接于第二滑轨43内,滑移气缸45连接于第二滑轨43内,滑移气缸45位于安装板21和第二滑移块44之间,滑移气缸45活塞杆端部与第二滑移块44一端连接,滑移气缸45活塞杆的伸缩方向与第二滑移块44的滑动方向平行。此外,第二滑移块44靠近第一楔形块41的一端连接有推动柱46,推动柱46的位置与第一楔形块41的位置对应,且推动柱46和第一楔形块41相互配合。

锤击组件还包括第二楔形块47,第二楔形块47安装于第一滑轨35上且靠近安装板21的位置,且第二楔形块47的位置与连接柱42的位置对应;第一楔形块41和第二楔形块47的相向面分别为第一斜面48和第二斜面49,第一斜面48朝向靠近安装板21的一侧,第二斜面49朝向远离安装板21的一侧,且第一斜面48和第二斜面49相互平行。

滑移部件包括滑移螺杆50、滑移弹簧51和滑移螺母52,滑移螺杆50连接于第一楔形块41靠近安装槽40的一端,滑移螺杆50的长度方向与安装槽40的开设方向平行,滑移螺杆50贯穿第一滑移块36远离安装槽40的一端,且滑移螺杆50与第一滑移块36滑动连接;滑移弹簧51套设于滑移螺杆50外侧,滑移弹簧51位于安装槽40内,且滑移弹簧51两端分别与安装槽40槽底以及第一楔形块41连接;滑移螺杆50远离第一楔形块41的一端伸出第一滑移块36远离安装槽40的一端,滑移螺母52螺纹连接于滑移螺杆50外侧,且滑移螺母52位于第一滑移块36远离安装槽40的一端。

当需要对岩石进行锤击时,滑移气缸45活塞杆收缩,带动第二滑移块44运动,第二滑移块44带动推动柱46运动,当推动柱46和第一楔形块41接触后,推动柱46能通过第一楔形块41带动第一滑移块36一同运动,使锤击弹簧37被压缩,并不断的积蓄弹性势能,当第一滑移块36运动至连接柱42和第二楔形块47接触时,在第二楔形块47的作用下,第一楔形块41的一部分能被推动至安装槽40内,使滑移弹簧51被压缩,并使第一楔形块41脱离推动柱46,使得锤击弹簧37以较大的力推动第一滑移块36,以带动撞击件38锤击岩石,从而锤碎岩石。

本申请实施例一种土方开挖装置的实施原理为:启动驱动电机8,驱动电机8输出端驱动主动锥齿轮9转动,从而通过从动锥齿轮10和驱动轴7带动主动轮4转动,从而带动同步带6运动,进而对安装架3和基座1的位置进行调节;然后通过挖掘臂对土方进行开挖,当需要开挖较大的岩石时,启动切割电机24,切割电机24输出端驱动切割锯片25转动,第二推进气缸23活塞杆伸出的同时,通过切割锯片25对岩石进行切割。

切割完成后,启动转动电机30,转动电机30输出端通过转动齿轮31带动转动齿圈32和第一连接板26转动,对钻孔组件和锤击组件的位置进行调节,使钻孔组件与岩石对准,启动第一推进气缸27,使第一推进气缸27活塞杆伸出,然后启动钻孔电机33,钻孔电机33输出端驱动钻头34转动,从而通过钻头34对岩石进行钻孔。

对岩石进行钻孔后,通过锤击组件对岩石进行锤击,锤击时,滑移气缸45活塞杆收缩,带动第二滑移块44运动,第二滑移块44带动推动柱46运动,当推动柱46和第一楔形块41接触后,推动柱46能通过第一楔形块41带动第一滑移块36一同运动,使锤击弹簧37被压缩,并不断的积蓄弹性势能,当第一滑移块36运动至连接柱42和第二楔形块47接触时,在第二楔形块47的作用下,第一楔形块41的一部分能被推动至安装槽40内,使滑移弹簧51被压缩,并使第一楔形块41脱离推动柱46,使得锤击弹簧37以较大的力推动第一滑移块36,以带动撞击件38锤击岩石,从而锤碎岩石。

锤碎岩石后,再次通过挖掘臂对破碎后的岩石进行开挖。

本申请实施例还公开了一种土方开挖装置的开挖工艺,该开挖工艺包括以下步骤:

步骤一:测量放线。根据工程现场实际情况,合理布设平面施工控制网点,尽量做到控制点连线覆盖整个施工范围;配备有实际施工测量经验的测量员,在整个施工过程中进行测量放样和复测。

步骤二:确定开挖顺序及运输路线。土方开挖前,先对开挖边线、开挖区内人工岛屿、预留土方以及施工便道的位置进行放样,用白灰进行标记。

步骤三:施工便道铺设。对路基进行放样,完成放样后,进行地基处理,利用挖机挖开表层熟土,利用施工区域内的沙土进行置换;主便道设二车道,分别为重车道和空车道,路基用石灰土拌和、整平,并用压路机压密实;面层为泥结石路面,铺设碎砖厚0.6m,掺适量粘土,整平后,用压路机再次压密实;在每根便道面层满铺长4.5m,宽2m的钢板,钢板厚度2cm,铺设于重车道一侧。

步骤四:土方开挖。通过土方开挖装置进行开挖,利用分层开挖的方法,先行开挖表层80cm-100cm的耕植土,运至卸土区零时堆放,然后再开挖深层土。

步骤五:土方运输。挖土区设临时候车区,经维护保养完好的运输车辆进入施工场地,空车在各自规定的挖土点依次等待装车,运输车辆要自觉配合挖机安全装车,土方装载后及时驶离挖土点,运输途中依次行驶,土方运输采用前四后八轮在载重汽车进行运输。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种土方开挖装置及开挖工艺

- 应用于管幕法的土方开挖装置及其开挖方法