一种高韧性生物降解复合材料、及其制备装置和方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及高分子材料技术领域,具体来说,涉及一种高韧性生物降解复合材料、及其制备装置和方法。

背景技术

我国是粮食作物种植大国,以小麦、水稻和玉米为主,每年会产生大量作物秸秆。对于秸秆的处理,焚烧的话会造成雾霾等严重的大气污染,直接还田的话,由于秸秆中含有大量的木质素、纤维素,不易腐解,如果不进行充分粉碎或者翻耕深度不够的话,容易造成下茬作物种子出芽率低,且如果不进行处理直接还田,会导致作物病害通过土壤传播。秸秆的有效处理、利用成为我国农业生产的一个难题。

高分子材料在我们的生产生活中的应用无处不在,但是在带来便利的同时,由于其难以分解的特点,也带来了全世界范围内的白色污染问题,不断破坏着我们的生存环境。随着环境保护意识逐渐增强,制备可生物降解材料愈来愈受到人们的重视。但是现有技术中生物降解材料大多存在材料成本高、性能达不到要求等问题,成为生物降解材料进一步推广的障碍。因此,充分利用作物秸秆中富含的纤维素,开发成本降低且能增强增韧的生物降解复合材料具有非常重大的意义。

另外,在生产该生物降解材料时,需要先将各种原料进行前期处理后,进行充分混合,常见的混合手段是使用高压密炼机,但是常见的密炼机需要在生产开始之前即将全部物料一次性投入机器中,容易使原料板结而造成后续的混合不均匀,或者在机器使用过程中,将提供高压的顶栓提起后,将密炼机内部的高压进行释放后再进行后续进料过程,高压释放不仅会对密炼机内部正在混匀的物料造成影响,并且同时因为密炼机在进料口处压力不平衡,容易导致送入的物料被压出,造成多次进料过程难以进行。

发明内容

为了解决上述技术问题,本发明提供了一种高韧性生物降解复合材料及其制备工艺。本发明采用可生物降解树脂与改性秸秆纤维作为主要原料,辅以助剂,通过高压密炼机使各组分充分密炼混合,制得的复合材料生物降解性好,具有良好的强度和韧性,且材料成本大幅度降低。

为了实现上述目的,本发明采用如下技术方案:

一种高韧性生物降解复合材料,包括以下质量百分含量的原料:可生物降解树脂40%-70%、改性秸秆纤维20%-40%、气相白炭黑1%-5%、硅烷偶联剂0.5%-3%、相容剂0.5%-3%、增塑剂1%-5%、润滑剂0.5%-5%、抗氧剂0.1%-0.5%、抑菌剂0.1%-0.5%;

所述的可生物降解树脂为PBAT与PLA的混合物;

所述的PBAT与PLA的混合物中,PBAT占PBAT与PLA的混合物总量的20%~40%;

优选地,一种高韧性生物降解复合材料,包括以下质量百分含量的原料:可生物降解树脂45%-60%、改性秸秆纤维25%-35%、气相白炭黑2%-4%、硅烷偶联剂1%-2%、相容剂1%-2%、增塑剂2%-4%、润滑剂1%-3%、抗氧剂0.2%-0.4%、抑菌剂0.2%-0.4%;

所述的PBAT与PLA的混合物中,PBAT占PBAT与PLA的混合物总量的25%~35%。

其中,所述的PLA为聚乳酸,优点为材料具有优良的生物可降解性,缺点为材料硬而脆、韧性差;

所述的PBAT为己二酸丁二醇酯和对苯二甲酸丁二醇酯的共聚物,既有优良的生物降解性,也有较好的延展性和断裂伸长率,较好的耐热性和冲击性能;

所述的改性秸秆纤维是以麦秆、玉米杆、稻草中的任意一种为原料制备的;

所述的气相白炭黑为表面接枝改性的疏水性气相白炭黑;

所述的增塑剂为环氧大豆油、甘油、聚乙二醇中的任意一种;

所述的硅烷偶联剂为KH550或KH560中的任意一种;

所述的相容剂为马来酸酐接枝相容剂;

所述的润滑剂为棕榈油;

所述的抗氧剂为亚磷酸酯;

所述的抑菌剂为脱氢醋酸钠。

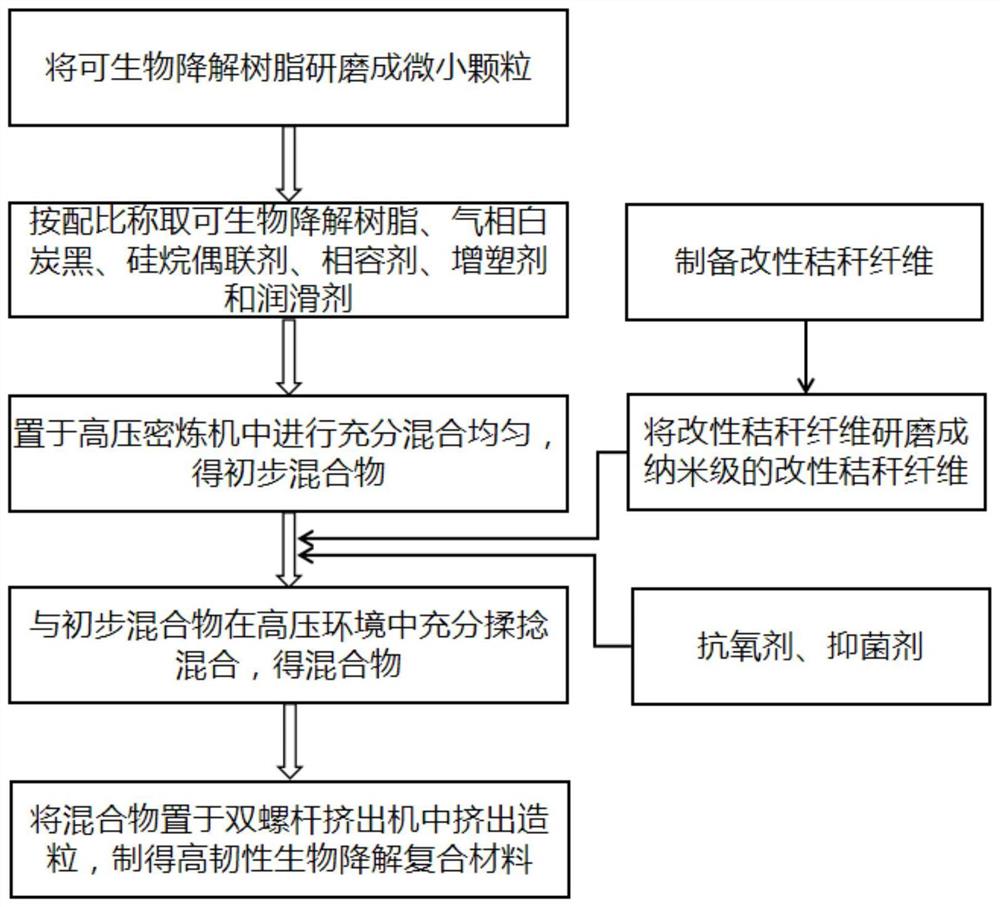

优选地,一种高韧性生物降解复合材料的制备方法,包括以下步骤:

S1.将可生物降解树脂研磨成微小颗粒,颗粒的粒径为100-200目;

S2.将改性秸秆纤维研磨成纳米级的改性秸秆纤维;

S3.按配比量称取各原料,置于高压密炼机中进行充分混合均匀;

S4.将S3中得到的混合物置于双螺杆挤出机中挤出造粒,制得高韧性生物降解复合材料。

优选地,所述的改性秸秆纤维的制备包括以下步骤:

(1)前处理:将秸秆去叶、清洗、干燥后粉碎,得到秸秆粉末;

所述的秸秆在粉碎后,过40-60目筛,即得到的秸秆粉末粒径为40-60目;

(2)物理改性:将秸秆粉末置于超声波振荡器中,加入纯水振荡处理;

所述的加入的纯水的量需能够完全淹没秸秆粉末;所述的超声振荡的时间为45-60分钟,使木质纤维细胞壁破裂,木质素软化并部分降解,同时使半纤维素水解;

(3)化学改性:将经过超声处理的秸秆粉末和纯水的混合物置于反应釜中,并向反应釜中加入氢氧化钠,使秸秆粉末与碱液在高温高压条件下反应,使得木质素、半纤维素等成分随碱液流出,而纤维素含量得到提高,经碱液处理后使得秸秆表面更加粗糙,产生沟壑,接触面积加大,纤维与聚合物界面之间粘结能力变强。

所述的加入氢氧化钠而形成的碱液中氢氧化钠的质量分数为8%-16%;所述的高温高压条件为压力在0.5-0.9M之间、反应温度在130-170℃之间,反应时间为20-50分钟;

(4)后处理:化学改性完成后,调节pH至中性,过滤收集纤维,洗涤、烘干,得到改性秸秆纤维;

所述的调节pH至中性,是在反应体系温度降至70℃以下进行的;调节pH所用的原料为36%的醋酸;所述的纤维洗涤过程为用纯水清洗纤维3-5次;所述的洗涤后的烘干温度为100℃左右。

优选地,所述的步骤S3的具体操作如下:

1)按配比称取PLA、PBAT、气相白炭黑、硅烷偶联剂、相容剂、增塑剂和润滑剂,通过高压密炼机的进料机构送入其密炼室中,封闭进料机构并通过加压组件向密炼室内提供持续的高压;

2)加入密炼室内的原料在两个相反方向转动的搅拌辊轮作用下进行混匀,得到初步混合物;

3)按配比称取改性秸秆纤维、抗氧剂、抑菌剂,通过进料密封组件加入到进料机构中,通过压力平衡组件向进料机构内部加压,使得进料机构内的压力与密炼室内的压力相等,通过分隔密封组件解除进料机构与密炼室之间的隔绝,使原料落入密炼室内;

4)再次加入密炼室中的原料与密炼室中的初步混合物在高压环境中充分揉捻混合,得到混合物。

优选地,一种用于高韧性生物降解复合材料的制备装置,所述的制备装置为高压密炼机,所述的高压密炼机包括:

支撑组件;

密炼室,设置在所述支撑组件顶端,用于接收进料机构送入的原料,并且将原料进行搅拌混合;

加压组件,设置在所述密炼室顶端,用于向所述密炼室内部提供高压环境;

进料机构,设置在所述密炼室顶端一侧,用于多次向所述密炼室送入原料,并且在送入原料时保持所述进料机构与所述密炼室中压力一致。

优选地,所述进料机构包括压力平衡组件、进料密封组件和分隔密封组件;

所述压力平衡组件用于将所述进料机构内部压力与所述密炼室内部压力保持一致;

所述进料密封组件用于向所述进料机构内部输入原料,并且通过所述进料密封组件关闭时保证所述进料机构与外界之间的隔绝;

所述分隔密封组件用于开放或阻断所述进料机构与所述密炼室的连通。

优选地,所述密炼室底端远离所述进料机构的一侧设置有出料组件,所述密炼室内部设置有两个搅拌辊轮,所述搅拌辊轮由设置在密炼机外的电机进行驱动;

所述出料组件用于将所述密炼室内部搅拌完成的原料排出所述密炼室;

所述搅拌辊轮用于在所述密炼室内部对原料进行搅拌。

与现有技术相比,本发明的有益效果为:

1.本发明中采用PLA和PBAT与改性秸秆纤维作为主要原料制备生物降解复合材料,PLA(聚乳酸)与PBAT(聚己二酸/对苯二甲酸丁二酯)均可被自然界中微生物在特定条件下完全降解,PLA属于硬塑料,而PBAT属于软塑料,两者结合使材料具有良好的强度和韧性,而秸秆纤维具有非常好的力学性能,具有较高的韧性,掺杂到可生物降解树脂中后,不仅可以加速复合材料的降解速度、增强材料的强度和韧性,还能大幅度降低材料的成本,更有利于“限塑”工作的推行。

2.本发明中将农作物秸秆经过前处理、物理改性、化学改性和后处理多重工艺的处理,其纤维素含量得到了极大的提高,其力学强度随之提升;而对界面粘合起阻碍作用的半纤维素、木质素、粗蛋白等也得到了有效的去除,更有利于与可生物降解树脂相结合,粘合效果更佳。

3.本发明中的主要原料可生物降解树脂与改性秸秆纤维均进行了研磨处理,使得原料粒径更小,有助于物料在密炼混合时混合得更加均匀,彼此间结合得更加牢固,使得复合材料的具有更高的强度与韧性。

4.本发明中加入了表面接枝改性的疏水性气相白炭黑,不仅可以提高材料的强度、韧性、耐磨性、防水性和耐老化性,还可以提高物料的分散性,防止高含量的改性秸秆纤维发生团聚。

5.本发明中以脱氢醋酸钠作为抑菌剂,不仅抑菌效果好,且由于脱氢醋酸钠是食品级的抑菌剂,以本发明制得生物降解复合材料制备盛放食品、饮料等食用性产品时,不会发生有毒物质向食物中迁移,安全可靠。

附图说明

图1本发明的制备工艺流程图;

图2为本发明中高压密炼机的立体结构示意图之一;

图3为本发明中高压密炼机的剖面示意图之一;

图4为本发明中高压密炼机的搅拌辊轮的立体结构示意图;

图5为本发明中高压密炼机的进料机构的立体结构示意图;

图6为本发明中高压密炼机的进料机构的剖面示意图;

图7为本发明中高压密炼机的进料机构的进料密封组件开启状态的立体结构示意图;

图8为本发明中高压密炼机的进料机构的进料密封组件开启状态的剖面示意图;

图9为本发明中高压密炼机的立体结构示意图之二;

图10为本发明中高压密炼机的剖面示意图之二。

图中:1、支撑组件;2、密炼室;3、加压组件;4、进料机构;41、压力平衡组件;411、辅助液压机;412、液压伸缩杆;413、加压板;414、压力传感器;42、进料密封组件;421、进料盒;422、锁定栓;423、防漏板;43、分隔密封组件;431、分隔板;432、横向驱动器;5、出料组件;51、出料挡板;52、电动伸缩杆;6、搅拌辊轮;61、螺旋凸棱。

具体实施方式

为了进一步理解本发明,下面结合实施例对本发明提供的高韧性生物降解复合材料、及其制备装置和方法进行描述,本发明的保护范围不受以下实施例的限制。

实施例1

一种高韧性生物降解复合材料,包括以下质量百分含量的原料:PLA40.8%、PBAT17.6%、改性秸秆纤维30%、气相白炭黑3%、硅烷偶联剂1.5%、相容剂1.5%、增塑剂3%、润滑剂2%、抗氧剂0.3%、抑菌剂0.3%;

PBAT占PBAT与PLA的混合物总量的30%;

其中的改性秸秆纤维是以麦秆为原料制备的,具体制备步骤如下:

(1)前处理:将麦秆去叶、清洗、干燥、粉碎,过50目筛,得到粒径为50目的秸秆粉末;

(2)物理改性:将秸秆粉末置于超声波振荡器中,加入纯水振荡处理,超声振荡的时间为50分钟;

(3)化学改性:将经过超声处理的秸秆粉末和纯水的混合物置于反应釜中,并向反应釜中加入氢氧化钠形成碱液,加入的氢氧化钠的量使碱液中氢氧化钠的质量分数为10%,控制反应釜中的压力在0.8M左右、反应温度150℃左右,反应时间为30分钟;

(4)后处理:化学改性完成后,用36%的醋酸调节溶液的pH至中性,过滤收集纤维,用纯水清洗纤维4次,最后100℃左右烘干,得到小麦改性秸秆纤维。

该高韧性生物降解复合材料的制备方法,包括如下步骤:

S1.将PBAT与PLA研磨成200目的微小颗粒;

S2.将改性秸秆纤维研磨成纳米级的改性秸秆纤维:

S3.按配比量称取各原料,置于高压密炼机中进行充分混合均匀:

1)按配比称取PBAT、PLA、气相白炭黑、硅烷偶联剂、相容剂、增塑剂和润滑剂,通过高压密炼机的进料机构4送入其密炼室2中,封闭进料机构4并通过加压组件3向密炼室2内提供持续的高压;

2)加入密炼室2内的PBAT、PLA、气相白炭黑、硅烷偶联剂、相容剂、增塑剂和润滑剂在两个相反方向转动的搅拌辊轮6的作用下进行混匀,得到初步混合物;

3)按配比称取改性秸秆纤维、抗氧剂和抑菌剂,通过进料密封组件42加入到进料机构4中,通过压力平衡组件41向进料机构4内部加压,使得进料机构4内的压力与密炼室2内的压力相等,通过分隔密封组件43解除进料机构4与密炼室2之间的隔绝,使改性秸秆纤维、抗氧剂和抑菌剂落入密炼室2内;

4)再次加入密炼室2中的改性秸秆纤维、抗氧剂和抑菌剂与密炼室2中的初步混合物在高压环境中充分揉捻混合,得到混合物;

S4.将S3中得到的混合物置于双螺杆挤出机中挤出造粒,制得高韧性生物降解复合材料。

对比例1

基于实施例1,与实施例1不同之处在于:调整原料中PBAT的含量,使其占PBAT与PLA的混合物总量的40%,即PLA 35%、PBAT 23.4%,其他原料含量不变。

对比例2

基于实施例1,与实施例1不同之处在于:提高原料中改性秸秆纤维的含量,从30%调整到35%,降低可生物降解树脂的含量,从58.4%调整为53.4%,可生物降解树脂中PBAT占PBAT与PLA的混合物总量的比例不变,依然为30%,即PLA 37.4%、PBAT 16%,其他原料含量不变。

对比例3

基于实施例1,与实施例1不同之处在于:加入的改性秸秆纤维和可生物降解树脂未经研磨。

对比例4

基于实施例1,与实施例1不同之处在于:不加入改性秸秆纤维,差量用PLA与PBAT补足,PBAT占PBAT与PLA的混合物总量与实施例1中一致,即PLA 61.9%、PBAT 26.5%,其他原料含量不变。

实施例2

参见图2-10,为本发明提供的高压密炼机的结构示意图。

如图2所示,高压密炼机,包括:

支撑组件1;

密炼室2,设置在支撑组件1顶端,用于接收进料机构4送入的原料,并且将原料进行搅拌混合;

加压组件3,设置在密炼室2顶端,用于向密炼室2内部提供高压环境;

进料机构4,设置在密炼室2顶端一侧,用于多次向密炼室2送入原料,并且在送入原料时保持进料机构4与密炼室2中压力一致。

结合图3、图4,本实施例中,首先通过进料机构4向密炼室2内部送入需要搅拌混合的一种或多种原料,原料进入密炼室2内部后,封闭进料机构4并且通过加压组件3向密炼室2内部提供持续的高压,使得密炼室2内部的原料在两个相反方向转动的搅拌辊轮6上的若干螺旋凸棱61的作用下,不断进行揉捻,使得密炼室2内部的原料进行混匀。

如图4所示,两个搅拌辊轮6转动方向相反,搅拌辊轮6上均设置有若干螺旋凸棱61,两个搅拌辊轮6上的若干螺旋凸棱61的螺旋方向相反,搅拌辊轮6中央的螺旋凸棱61的密度大于搅拌辊轮6两端的螺旋凸棱61的密度。

本实施例中,在密炼室2内部的搅拌混匀过程中,两个搅拌辊轮6受到外界电机的作用不断转动,使得密炼室2内部的原料在搅拌辊轮6上的若干螺旋凸棱61以及密炼室2内部之间进行不断的揉捻作用,从而使得原料在加压组件3提供的高压环境以及不断的揉捻搅拌作用下充分混匀,并且由于搅拌辊轮6中央的螺旋凸棱61的密度大于搅拌辊轮6两端的螺旋凸棱61的密度,使得原料在位于搅拌辊轮6中央位置时,揉捻搅拌效果更强,并且在使用中通过控制搅拌辊轮6的转动方向,控制原料经过螺旋凸棱61的输送方向,从而能够将物料进行汇集,保证密炼室2内部的原料能够进行充分的混合作用,保证密炼机的混合效果。

如图5-8所示,进料机构4包括压力平衡组件41、进料密封组件42和分隔密封组件43;压力平衡组件41用于将进料机构4内部压力与密炼室2内部压力保持一致;进料密封组件42用于向进料机构4内部输入原料,并且通过进料密封组件42关闭时保证进料机构4与外界之间的隔绝;分隔密封组件43用于开放或阻断进料机构4与密炼室2的连通。

压力平衡组件41包括辅助液压机411、液压伸缩杆412、加压板413和压力传感器414,辅助液压机411通过液压伸缩杆412驱动加压板413在进料机构4内部移动,压力传感器414用于检测进料机构4内部压力,辅助液压机411根据进料机构4内部压力调节加压板413的位置直至进料机构4与密炼室2内部压力相等。

进料密封组件42包括进料盒421和至少一个锁定栓422,锁定栓422通过旋转对进料盒421锁定或解除锁定,进料盒421位于进料机构4内部的一侧设置有防漏板423。

分隔密封组件43包括分隔板431和横向驱动器432,横向驱动器432驱动分隔板431横向移动。

按照本发明,进料盒421与进料机构4接触的一侧设置有密封圈,分隔板431与进料机构4内部接触的部分设置有同材质的密封圈。

本实施例中,在需要向密炼室2内部送入其他原料时,首先通过进料机构4的进料密封组件42将原料送入进料机构4内部的分隔密封组件43上方,然后通过进料密封组件42将进料机构4密封,使得进料机构4与外界之间隔绝,再通过压力平衡组件41向进料机构4内部加压,使得进料机构4内部的压力与密炼室2内部的压力相等,此时通过分隔密封组件43解除进料机构4与密炼室2之间的隔绝,使得进料机构4内部的原料在重力作用下落入密炼室2内部,并且在密炼室2中的高压环境中充分与先前加入的原料进行揉捻混合。进料完成后,通过使分隔密封组件43复位将密炼室2与进料机构4之间再次隔绝,之后即可再次将进料密封组件42开启再次送入其他原料,如此循环即可多次添加原料,使得在不影响密炼室2内部的高压揉捻混匀操作的前提下,对密炼室2内部多次进料,以使得多种原料间分为多次混合均匀,防止所有原料一次性进入密炼室2内部造成原料板结等问题,影响原料的混合效果。

在原料从进料机构4进入密炼室2内部时,进料机构4和密炼室2之间的压力相等,有效防止因为密炼室2内部高压导致的进料困难的情况出现,并且通过压力平衡,使得无需对密炼室2内部解除高压即能够顺利地向密炼室2内部进料,减小进料阻碍的同时,密炼室2内部无需进行泄压操作,保证密炼室2内部始终保持高压揉捻混匀的同时,减少因为泄压带来的能源消耗,提升混匀效果的同时节约能源成本。

本实施例中,密炼室2内部同样设置有压力传感器用来检测密炼室2内部的压力,在通过进料机构4进料时,通过辅助液压机411驱动液压伸缩杆412不断伸长,液压伸缩杆412带动加压板413在进料机构4内部向下移动,使得对原料进行加压,并且通过压力传感器414实时测量进料机构4内部的压力,待得进料机构4内部压力与密炼室2内部的压力相等时,辅助液压机411停止运作,使得液压伸缩杆412和加压板413停止运动,从而对进料机构4内部进行保压,保证在向密炼室2内部进料过程中进料机构4内部的压力始终与密炼室2内部相同,从而使得进料机构4内部的原料能够受重力作用自然进入密炼室2内部,使得进料机构4内部的原料能够不受密炼室2内部高压影响完全进入密炼室2内部。

向密炼机内部进行进料时,先转动锁定栓422解除对进料盒421的锁定,然后将进料盒421打开,通过进料盒421和防漏板423的共同限制作用下,将需要添加的原料送入进料机构4内部,送入完成后,将进料盒421与进料机构4之间闭合,然后通过旋转锁定栓422将进料盒421与进料机构4之间锁定,并且通过进料盒421上设置的密封圈的作用将进料机构4与外界之间隔绝,保证在对进料机构4内部加压过程中的压力不被泄露,保证添加的原料能够完全进入进料机构4内部的同时,有效保证进料机构4的密封。

横向驱动器432包括但不限于螺纹螺杆驱动、伸缩杆驱动等驱动方式,通过分隔密封组件43的移动对进料机构4与密炼室2内部隔绝或者连通,从而控制进料机构4内部的原料进入密炼室2的过程,并且通过分隔板431外圈设置的密封圈的作用,保证在密封进料盒421开启从外界向进料机构4进料时,进料机构4与密炼室2中完全隔绝,保证密炼室2内部的原料不会因为高压冲出至进料机构4中,使得密炼室2中的高压得以保持,防止密炼室2中的原料在加料的过程中冲出,保证密炼机的安全性。

如图9-10所示,密炼室2底端远离进料机构4的一侧设置有出料组件5,密炼室2内部设置有两个搅拌辊轮6,搅拌辊轮6由设置在密炼机外的电机进行驱动;出料组件5用于将密炼室2内部搅拌完成的原料排出密炼室2;搅拌辊轮6用于在密炼室2内部对原料进行搅拌。

出料组件5包括出料挡板51和至少一个电动伸缩杆52,电动伸缩杆52用于控制出料挡板51的开闭。

本实施例中,出料挡板51与密炼室2之间设置有密封装置用于保证密炼机工作时密炼室2与外界之间的密封,出料组件5还包括设置在出料挡板51两侧的防护板,防护板用于防止出料时混匀后的原料从出料挡板51两侧掉落。

在密炼机内部搅拌混匀过程中,电动伸缩杆52控制出料挡板51与密炼室2底端完全闭合,并且密炼室2底端密封,在混匀完成后,通过电动伸缩杆52的作用,出料挡板51打开,密炼室2内部的混匀后的原料经由两个搅拌辊轮6的作用输送至出料组件5一侧,使得通过重力从出料挡板51处滑出,完成出料步骤。

按照本发明,密炼室2壳体内部靠近密炼室2内壁还设置有加热管,加热管用于提供密炼室2内部混合时所需的温度。

效果评价及性能检测

实验一:理化性能检测

将实施例1、对比例1、对比例2、对比例3和对比例4的生物降解复合材料分别放入注塑机制作成待测定样条,进行性能检测,其检测结果如表1所示。

表1理化性能检测结果

通过表1中的实施例1与对比例1、对比例2、对比例3和对比例4的性能测试结果可以看出,将改性的秸秆纤维研磨成纳米级后与研磨成细小颗粒的可生物降解树脂共混制备的生物降解复合材料具有良好的力学性能,强度和韧性较未加入改性的秸秆纤维制得的生物降解复合材料要强,且较加入未经研磨的改性的秸秆纤维生物和未经研磨的可生物降解树脂制得的生物降解复合材料也要好。

实验二:降解性能检测

对实施例1、对比例1、对比例2、对比例3和对比例4的生物降解复合材料进行降解性能测试。

本发明复合材料降解性能的评价采用受控堆肥条件下,材料最终需氧生物分解能力的测定,测定测定释放的二氧化碳的方法,依据标准:GB/T 19277.1-2011(IDTISO14855-1:2005),参比材料为纤维素,堆肥肥龄为3个月,试验容积体积为3L,测定二氧化碳的方法:用红外二氧化碳分析仪连续测定试验容器出口的混合气体,采集并计算放出的二氧化碳量,样品基本特性与检测结果分别如表2、表3所示。

表2样品基本特性

表3降解性能检测

从实施例1同对比例1、对比例2、对比例3和对比例4的降解性能检测结果可以看到,使用了改性秸秆纤维制备的高韧性生物降解复合材料,较未使用改性秸秆纤维制备的复合材料,具有明显优异的降解性能,且改性秸秆纤维使用量越多,降解性能越好。

- 一种高韧性生物降解复合材料、及其制备装置和方法

- 一种高韧性的PLA生物降解复合材料及其制备方法