一种自密封加载单元及基于该单元的开放型荷载箱结构

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及自平衡法桩基静载检测领域,尤其涉及一种自密封加载单元及基于该单元的开放型荷载箱结构。

背景技术

自平衡桩基静载检测技术,是由桩体本身重量提供反力,而不借助外力的一种静载荷试桩方法,在施工过程中将按桩承载力参数要求定型制作的荷载箱置于桩身底部,连接施压油管及位移测量装置于桩顶部,待砼养护到标准龄期后,通过顶部高压油泵给底部荷载箱施压,得出桩端承载力及桩侧总摩阻力。目前,随着自平衡桩基静载检测技术的应用普及,对其经济性和便利性提出了更高要求。现有的加载单元为油缸型加载单元,结构复杂,稳定性、密封性较差。

发明内容

本发明的目的是针对现有技术的缺陷,提供了一种一种自密封加载单元及基于该单元的开放型荷载箱结构。

为了实现以上目的,本发明采用以下技术方案:

一种自密封加载单元,包括上钢套、下钢套、密封环、底板、衬套及衬套垫圈,所述上钢套与下钢套焊接,且下钢套底面焊接有底板,密封环设于底板上方且边沿设于上钢套及下钢套之间,所述上钢套、下钢套、密封环、底板组合形成加载腔,所述衬套放置于密封环上方,并且衬套底面与密封环连接,所述密封环为H型,且密封环边沿向下翻折呈顶部为弧形的折边,所述折边的延伸处设于上钢套及下钢套之间的焊缝处,所述密封环上下移动使加载腔抬升或下降,带动衬套抬升或下降。

进一步的,还包括衬套垫圈,所述衬套垫圈固定于衬套上方。

进一步的,所述衬套垫圈的底部开设环形槽,所述环形槽内设有密封圈。

进一步的,所述底板中央设有加载口。

本发明还包括一种基于自密封加载单元的开放型荷载箱结构,包括加强环及加载单元组件,加载单元和其上方安装的上垫板、下方安装的下垫板组合成加载单元组件,多个加载单元组件环形排列设置且上方及下方均焊接加强环,所述加强环包括内环及外环,所述内环和外环直接通过连接板连接。

进一步的,还包括锥形体,上位移杆组件、下位移杆组件、拉杆及内导向杆,所述锥形体分别设于加载单元组件的上下两侧,所述上位移杆组件、下位移杆组件等距设置在加强环的外环内侧,所述拉杆设于在加强环的外环内侧且位于连接板处,所述内导向杆焊接于两个加强环之间的内环的中间面上,内导向杆侧部与内环面相切。

进一步的,所述锥形体外侧至少固定有两块的筋板,所述筋板上开设有多个孔洞,筋板的外侧与加强环焊接。

进一步的,所述下位移杆组件设有预打开切口,所述预打开切口与加载单元的打开面齐平。

进一步的,所述锥形体内预浇有上混凝土块及下混凝土块,所述上混凝土块及下混凝土块的强度不低于桩身混凝土强度。

采用本发明技术方案,本发明的有益效果为:本发明通过改进的密封环,实现了加载单元的自密封效果;同时,基于此类加载单元,通过开放型荷载箱的组装结构,实现荷载箱的模块化组装。本发明提升改进了加载单元的工作稳定性,实现了开放型荷载箱的模块化结构,提升了荷载箱的生产安装效率,保证了自平衡静载测试系统中荷载箱工作的稳定性和可靠性。

附图说明

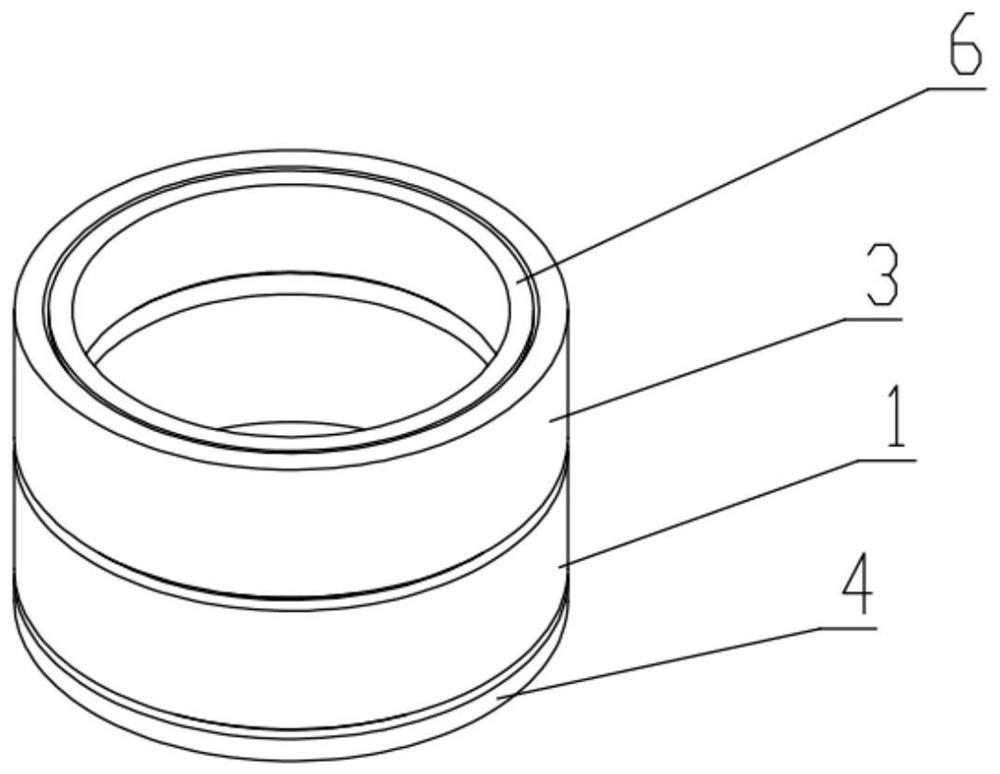

图1是本发明提供的一种自密封加载单元结构图;

图2是本发明提供的一种自密封加载单元剖面结构图;

图3是本发明提供的一种自密封加载单元升起状态剖面结构图;

图4是本发明提供的一种开放型荷载箱结构的基本模型结构图;

图5是本发明提供的一种开放型荷载箱结构的结构图;

图6是本发明提供的一种开放型荷载箱结构的爆炸图;

图7是本发明提供的一种开放型荷载箱结构的剖视图;

图8是图7中A处放大图;

图9是本发明提供的加载单元组件剖视图;

图10是本发明提供的一种开放型荷载箱结构现场安装示意图;

图11是本发明提供的一种开放型荷载箱结构现场安装竖向剖视图;

图12是本发明提供的一种开放型荷载箱结构现场安装俯视图;

图13是图12中B-B面剖视图。

其中,1、下钢套,2、密封环,3、上钢套,4、底板,5、衬套,6、衬套垫圈,7、密封圈,8、焊接位,9、加载口,10、加强环,11、加载单元组件,12、上垫板,13、下垫板,14、加载单元,15、上位移杆组件,16、下位移杆组件,17、拉杆,18、内导向杆,19、锥形体,20、筋板,21、孔洞,22、上混凝土块,23、下混凝土块,24、预打开切口,25、上导向筋,26、上钢筋笼,27、下导向筋,28、下钢筋笼,29、打开面,30、注浆管路组件,31、注浆套管组件,32、注浆套筒,33、洞口密封件,34、伸缩钢筋。

具体实施方式

结合附图对本发明具体方案具体实施例作进一步的阐述。

如图1、2、3所示,一种自密封加载单元,包括上钢套3、下钢套1、密封环2、底板4、衬套5及衬套垫圈6,所述上钢套3与下钢套1焊接,且下钢套1底面焊接有底板4,密封环2设于底板4上方且边沿设于上钢套3及下钢套1之间,所述上钢套3、下钢套1、密封环2、底板4组合形成加载腔,所述衬套5放置于密封环2上方,并且衬套5底面与密封环2连接,衬套5外沿与下钢套1的内壁贴合,起到导向和结构强化作用。所述密封环2上下移动使加载腔抬升或下降,带动衬套5抬升或下降。

上钢套3、下钢套1、密封环2、底板4组合形成加载腔形成自密封腔,即作为加载腔,图中8为焊接位。该组合结构省掉了传统油缸型加载单元的密封结构,实现了100%的密封效果,提升了加载单元的结构稳定性。

还包括衬套垫圈6,所述衬套垫圈6固定于衬套5上方。

所述密封环2为H型,且密封环2边沿向下翻折呈顶部为弧形的折边,所述折边的延伸处设于上钢套3及下钢套1之间的焊缝处。上钢套3、下钢套1、密封环2的一次焊接组装,提升了生产效率和组装可靠性。

所述衬套垫圈6的底部开设环形槽,所述环形槽内设有密封圈7。密封圈7通过下钢套1、衬套5的压缩接触实现密封环2的弧形边的上部与外界的密闭隔离作用,防止外部砂浆进入,影响密封环2的形变抬升。

所述底板4中央设有加载口9,也可设置于上钢套3的侧部,具体可根据组装需要灵活设置。

如图4、9所示,一种基于自密封加载单元的开放型荷载箱结构,包括加强环10及加载单元组件11,加载单元和其上方安装的上垫板、下方安装的下垫板组合成加载单元组件11,多个加载单元组件11环形排列设置且上方及下方均焊接加强环10,所述加强环10包括内环及外环,所述内环和外环直接通过连接板连接,该结构为基本模型,此模型可以作为荷载箱的整体检定模型进行荷载箱的标定检测。

如图5、6、7、8所示,还包括锥形体19,上位移杆组件、下位移杆组件16、拉杆17及内导向杆18,所述锥形体19分别设于加载单元组件11的上下两侧,所述上位移杆组件、下位移杆组件16等距设置在加强环10的外环内侧,所述拉杆17设于在加强环10的外环内侧且位于连接板处,所述内导向杆18焊接于两个加强环10之间的内环的中间面上,内导向杆18侧部与内环面相切。拉杆17的数量根据现场下部钢筋笼的重量和可靠吊装来设置。内导向杆18起到桩体下放灌注混凝土导管的顺利导向通过目的。

所述锥形体19外侧固定有至少两块的筋板20,所述筋板20上开设有多个孔洞21,用以提升荷载箱与桩体内混凝土的结合力。筋板20的外侧与加强环10焊接,提高加载单元与加强环10的连接强度,保证荷载箱的整体稳定性。

所述下位移杆组件16设有预打开切口24,所述预打开切口24与加载单元的打开面齐平,以降低外部桩体混凝土对位移杆套拉断的影响。

所述锥形体19内预浇有上混凝土块22及下混凝土块23,所述上混凝土块22及下混凝土块23的强度不低于桩身混凝土强度,以提升和保证荷载箱周边混凝土的强度,去除由于局部应力过大造成混凝土破碎引起检测数据失真的风险。

如图10、11、12、13所示,采用上述自密封加载单元及开放型荷载箱,针对灌注混凝土桩的现场安装应用实例如下:

荷载箱整体内置于钢筋笼内,其上、下两侧的加强环10与主筋牢固焊接,仅在对应荷载箱打开面位置做切断处理;

在主筋与加强环10的内环间焊接固定L型导向筋,与内导向杆18共同作用,起到下放灌注混凝土导管的导向作用,图中25为上导向筋,26为下导向筋。

针对工程桩的应用中,通过增设同等截面数量的注浆套管组件31,实现上钢筋笼、下钢筋笼的连贯作用,通过二次注浆补强后,提升桩体的抗拔和抗水平强度,保证桩体的工程应用;其中注浆套管组件31包括注浆套筒32、伸缩钢筋34和后注浆管路组件30;注浆套管焊接固定于上侧加强环10的外环的内侧,开口位置对应荷载箱打开面29部位;伸缩钢筋一端焊接固定于下外环板内,另一端深入注浆套筒中,其长度须保证荷载箱打开行程结束后,仍能满足注浆套筒注浆后要求的强度。相关结构中还包括:注浆套筒的洞口通过设置洞口密封件33和灌胶实现内筒的隔绝密封作用,防止桩体灌注混凝土渗入。注浆管路组件30需保证一进一出两路管道的设置并引出到地面,从而实现后注浆的实施。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种自密封加载单元及基于该单元的开放型荷载箱结构

- 一种自密封加载单元及基于该单元的开放型荷载箱结构