一种利用调制高功率脉冲磁控溅射制得的AlCrBN硬质涂层及其制备方法

文献发布时间:2023-06-19 12:05:39

技术领域

本发明涉及涂层技术领域,具体涉及一种利用调制高功率脉冲磁控溅射制得的AlCrBN硬质涂层及其制备方法。

背景技术

随着现代化金属切削加工对加工效率、加工精度、加工速度的要求不断提高,少冷却液和无冷却液(干切削)的高速切削加工被广泛应用。在高速加工过程中刀具表面的温度最高可达900℃以上,使得刀具寿命严重下降,因此要求刀具具有高的硬度,低的摩擦系数、良好的耐磨性和抗高温氧化性等性能。目前,表面涂层技术已经成为改善刀具性能,延长刀具使用寿命,提高加工效率的主要途径。改善刀具涂层的性能主要可以通过两个方面提高:一是在涂层中添加新的化学元素,二是通过涂层技术的选择和沉积的参数优化。AlCrBN涂层是在三元AlCrN涂层基础上发展起来的典型的四元Cr基涂层。涂层微观结构由非晶BNx相包裹纳米晶CrAlN晶粒组成,该结构的纳米复合涂层相较于AlCrN涂层,高温抗氧化性能有所提高。最近有研究发现,AlCrBN涂层中的纳米级fcc-AlCrN晶粒周围被一层薄的BNx相包裹,使涂层具有超高硬度和低压应力。另外,在AlCrBN涂层中还发现存在c-BN和hcp-BN相。c-BN相拥有超高硬度、高耐磨性和高温硬度。因为这些优点,AlCrBN涂层已被用于高速钢滚齿刀的高速滚齿加工中。而hcp-BN拥有自润滑作用,其经常被添加至自润化涂层当中,以提高涂层的摩擦性能,通过增加AlCrBN涂层中的硼含量,从而增强刀具涂层的耐高温性能和硬度,一直是刀具制造商和涂层公司关注的重大技术课题。

近些年发展起来的高功率脉冲磁控溅射技术综合了磁控溅射低温沉积、表面光滑、无颗粒缺陷和电弧离子镀金属离化率高、膜基结合力强、涂层致密的优点,且离子束流不含大颗粒,控制涂层微结构的同时获得优异的膜基结合力,在降低涂层内应力及提高涂层致密性、均匀性等方面具有显著的技术优势,被认为是PVD发展史上近30年来的最重要的一项技术突破,特别在硬质涂层的应用方面具有显著优势。目前高功率脉冲磁控溅射技术成为PVD技术的研究热点,且呈日益增长趋势。

鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

发明内容

本发明的目的在于解决如何增加AlCrBN涂层中的硼含量,从而增强刀具涂层的耐高温性能和硬度的问题,提供了一种利用调制高功率脉冲磁控溅射制得的AlCrBN硬质涂层及其制备方法。

为了实现上述目的,本发明公开了一种调制高功率脉冲磁控溅射制备AlCrBN硬质涂层的方法,包括以下步骤:

S1:在真空下对基体进行除气、清洗;

S2:在经步骤S1清洗后的基体上溅射沉积AlCrBN硬质涂层,溅射的工艺参数如下:调制高功率脉冲电源的放电电压为300~600V,频率为100~300Hz,峰值电流100~300A,峰值电压400~800V,靶材包括两个AlCr合金靶和两个AlCrB合金靶,氮气流量为100~300sccm,基体负偏压为50~200V。

所述步骤S1中除气的过程具体如下:将真空度抽至1×10

所述步骤S1中对气体清洗在真空度为0.5~1Pa下利用等离子体源进行。

所述等离子体源功率为5~10kW,清洗时间为10~30分钟。

所述步骤S2中Al Cr合金靶的原子比为70:30,纯度为99.97%。

所述步骤S2中AlCrB合金靶的原子比为63:27:10,纯度为99.95%。

本发明还公开了一种采用上述制备方法制得的AlCrBN硬质涂层。

在TiAlN涂层中添加B元素,亦可形成TiAlBN纳米复合涂层,涂层微观结构由非晶BNx相包裹纳米晶TiAlN晶粒组成,该结构的纳米复合涂层相较于TiAlN涂层,高温抗氧化性能有所提高,AlCrBN涂层中的纳米级fcc-AlCrN晶粒周围被一层薄的BNx相包裹,使涂层具有超高硬度和低压应力。另外,在AlCrBN涂层中还发现存在c-BN和hcp-BN相。c-BN相拥有超高硬度、高耐磨性和高温硬度。因为这些优点,AlCrBN涂层已被用于高速钢滚齿刀的高速滚齿加工中。而hcp-BN拥有自润滑作用,其经常被添加至自润化涂层当中,以提高涂层的摩擦性能。

与现有技术比较本发明的有益效果在于:采用本发明方法制备的AlCrBN硬质涂层相对于采用传统技术制备的AlCrBN涂层,具有硬度高,表面无大颗粒,结合力强,摩擦系数及切削力小的优点,从而沉积有该AlCrBN涂层的硬质合金及高速钢刀具适用于高速条件下的高硬度钢材料切削加工。实验测试表明,该AlCrBN涂层具有超过30GPa的硬度,铣刀寿命约为传统电弧离子镀的2倍,切削力明显低于传统电弧离子镀。使用本发明制成的刀具,其抗机械磨损性能和抗高温氧化性能均有大幅度提高,可以满足高速加工对刀具材料更好性能的需求,有巨大的市场潜力和使用价值。

附图说明

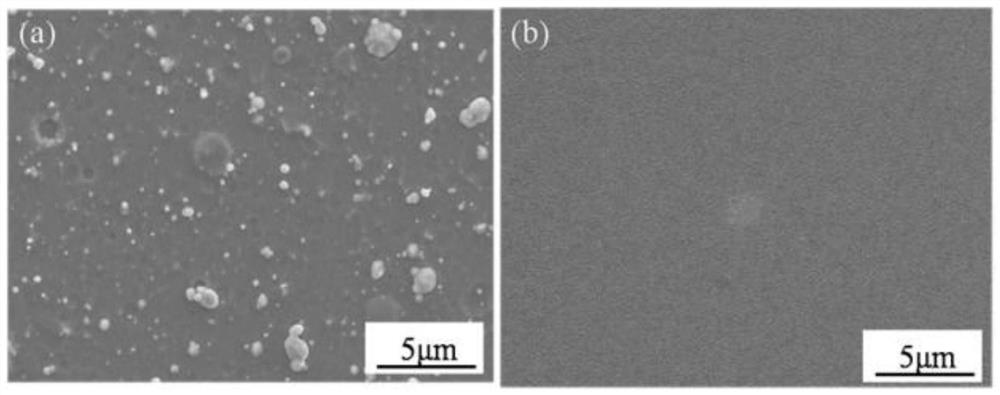

图1为传统电弧离子镀法(a)和本发明方法(b)制备的AlCrBN涂层表面形貌图;

图2为传统电弧离子镀法和本发明方法制备的AlCrBN涂层刀具以及未镀覆AlCrBN涂层的硬质合金刀片切削淬硬钢(HRC50)时的切削力比较图;

图3为传统电弧离子镀法和本发明方法制备的AlCrBN涂层刀具以及未镀覆AlCrBN涂层的硬质合金刀片铣削淬硬钢(HRC50)时的寿命比较图。

具体实施方式

以下结合附图,对本发明上述的和另外的技术特征和优点作更详细的说明。

实施例1

用酒精和丙酮清洗硬质合金刀片,用气枪吹干后将硬质合金刀片装夹在真空室的工件架上,调节工件架转速为2rpm,抽真空至1×10

清洗完成后,通N

实施例2

用酒精和丙酮清洗硬质合金刀片,用气枪吹干后将硬质合金刀装夹在真空室的工件架上,调节工件架转速为3rpm,抽真空至5×10

清洗完成后,通N

实施例3

用酒精和丙酮清洗硬质合金刀片,用气枪吹干后将硬质合金刀装夹在真空室的工件架上,调节工件架转速为5rpm,抽真空至8×10

清洗完成后,通N

对比例

用酒精和丙酮清洗硬质合金刀片,用气枪吹干后置于真空室的工件架上,调节工件架转速为5rpm,调节工件架转速为5rpm,抽真空至5×10

图1为传统电弧离子镀法(a)及本发明方法(b)制备的AlCrBN涂层表面形貌图。本发明方法制备的AlCrBN涂层表面无大颗粒,表面明显更加光滑,涂层更加致密。

图2为传统电弧离子镀法和本发明方法制备的AlCrBN涂层刀具以及未镀覆AlCrBN涂层的硬质合金刀片切削淬硬钢(HRC50)时的切削力比较图,其中,传统电弧离子镀法,未镀覆AlCrBN涂层的硬质合金刀片及本发明方法。铣削参数为:铣削速度v=200m/min(转速n=10616rpm),每齿进给量f=0.05mm/z,铣削深度ap=2mm,铣削宽度ae=0.1mm。可以看出,本发明制备的AlCrBN涂层铣刀切削力明显低于传统电弧离子镀法,这是因为本发明制备的AlCrBN涂层表面更加光滑,表面摩擦系数更小,导致切削力更小。

图3为传统电弧离子镀法和本发明方法制备的AlCrBN涂层刀具以及未镀覆AlCrBN涂层的硬质合金刀片铣削淬硬钢(HRC50)时的寿命比较图,铣削参数为:铣削速度v=200m/min(转速n=10616rpm),每齿进给量f=0.05mm/z,铣削深度ap=2mm,铣削宽度ae=0.1mm。可以看出,本发明方法沉积的AlCrBN涂层铣刀寿命约为传统电弧离子镀法的2倍,这是因为本发明方法制备的AlCrBN涂层比传统电弧涂层表面更光滑,力学性能更好,高温性能更优异,耐磨性更好从而寿命更长。

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

- 一种利用调制高功率脉冲磁控溅射制得的AlCrBN硬质涂层及其制备方法

- 一种利用调制高功率脉冲磁控溅射制备AlTiN硬质涂层的方法