一种提高散热效果的液冷散热器

文献发布时间:2023-06-19 12:10:19

技术领域

本发明涉及散热器领域技术,尤其是指一种提高散热效果的液冷散热器。

背景技术

目前的液冷散热器通常由液冷排、液冷头和液管组成,液管连接于液冷排和液冷头之间,利用液管使得液冷排和液冷头内的液循环流动,液在液冷头上吸收热量后,进入液冷排上进行散热,散热后的液回流至液冷头内。在实际使用时,容易出现液冷排的排管内液流量不均、流速稳定性欠佳等问题,导致散热效果不理想。

因此,申请人精心研究了一种新的技术方案来解决上述问题。

发明内容

有鉴于此,本发明针对现有技术存在之缺失,其主要目的是提供一种提高散热效果的液冷散热器,其有效提高液流均衡性、稳定性,散热效果更好。

为实现上述目的,本发明采用如下之技术方案:

一种提高散热效果的液冷散热器,包括有液排管、设置于液排管上的散热鳍片、分流集液槽、集液盒、液泵及散热底座,其中:

所述集液盒装设于集液盒安装腔,集液盒内隔设有冷液腔、液泵安装腔、热液腔,液泵装设于液泵安装腔;所述散热底座装设于集液盒的底部;

所述分流集液槽分别装设于液排管的两端,一端的分流集液槽内隔设有第一、第二冷液分流槽,另一端的分流集液槽内隔设有第一、第二热液分流槽;所述液排管具有位于集液盒安装腔两边的第一、第二回流排管;

所述第一、第二冷液分流槽的冷液分别进入冷液腔,然后一同流经散热底座,冷液吸收散热底座的热量变为热液,经液泵抽吸进入液泵安装腔,再从液泵安装腔流出并进入热液腔,热液腔的热液分别流至第一、第二热液分流槽,第一热液分流槽的热液经第一回流排管将热液散热冷却回流至第一冷液分流槽成为冷液,第二热液分流槽的热液经第二回流排管将热液散热冷却回流至第二冷液分流槽成为冷液,同时形成双边循环。

作为一种优选方案,还包括有液冷头,所述液冷头装设于集液盒的底部,所述散热底座装设于液冷头的底部以用于接触热源。

作为一种优选方案,所述散热底座具有散热底板和一体成型连接于散热底板的散热鳍片,在散热底板的前侧设置有隔液罩用于罩住一体成型连接于散热底板的散热鳍片,在隔液罩上设置有冷液输入口,隔液罩的周侧设置有热液输出口;冷液腔的底部设置有冷液输出口,热液腔与液泵安装腔之间设置有热液输入口;液冷头具有冷液流道、热液流道;

冷液经冷液腔的冷液输出口流出并流入冷液流道,再经隔液罩的冷液输入口流入隔液罩内与散热底座热交换变为热液,热液从隔液罩的周侧的热液输出口流出后进入热液流道,再从热液流道流出并进入液泵安装腔。

作为一种优选方案,所述冷液腔的冷液输出口左右间距设置有两个以分别对应第一、第二冷液排管组所在区域;所述冷液流道的入口对应冷液腔的冷液输出口设置有两个,所述冷液流道自其入口各延伸一个流道分支,两个流道分支汇合后延伸至冷液流道的出口;所述冷液流道的出口对应隔液罩的冷液输入口上方,

所述热液流道的入口对应隔液罩的周侧上方,所述热液流道的出口正对液泵下方设置,所述热液流道自其入口向上延伸,并延伸至隔液罩的顶部上方,直至液泵下方,液体经液泵抽吸后,从液泵安装腔的侧面排出至热液腔。

作为一种优选方案,所述液冷头、散热底座依次叠设于集液盒的底部,所述集液盒的底部凹设有上端为盲端的内螺纹孔,通过螺丝穿过散热底板、液冷头并螺纹连接于内螺纹孔内;在液冷头与集液盒之间、液冷头与散热底板之间、液冷头与隔液罩之间,均设置有第一防漏液密封圈。

作为一种优选方案,所述集液盒包括有盒主体和组装于盒主体上的盒盖;所述盒主体通过隔液片隔设成冷液腔、液泵安装腔、热液腔;所述盒盖凸伸入盒主体内,相应地,使液泵安装腔自盒盖顶部凹设而成。

作为一种优选方案,所述液泵安装腔的底部居中设置有进液孔,所述液泵安装腔的圆周侧设置有出液孔;于液泵安装腔的内周侧壁对应出液孔的一侧凸设有挡液凸台, 对应出液孔的另一侧凹设有导流凹槽;所述挡液凸台沿叶轮的旋转圆周向由厚渐薄式设置,以及,所述导流凹槽沿叶轮的旋转圆周向由浅渐深式设置贯通于出液孔。

作为一种优选方案,所述分流集液槽的内壁面一体成型有具有注液口的凸部;所述注液口包括有内螺纹孔和用于容纳螺帽部和第二防漏液密封圈的台阶孔,所述内螺纹孔连通集液盒内部,所述台阶孔连通于内螺纹孔和集液盒外部之间;

还包括有注液口密封螺丝和第二防漏液密封圈,所述第二防漏液密封圈位于螺丝的螺帽部和台阶孔内端面之间,注液口密封螺丝旋入内螺纹孔,锁固注液口密封螺丝时,螺帽部挤压第二防漏液密封圈使之变形夹紧于螺帽部和台阶孔内端面之间,达成防漏。

作为一种优选方案,所述台阶孔包括有自外而内依次设置贯通的第一台阶孔和第二台阶孔,所述第一台阶孔大于第二台阶孔;所述第二防漏液密封圈位于第二台阶孔,在第二防漏液密封圈受螺帽部挤压之前,所述第二防漏液密封圈的厚度高于第一台阶孔的第一台阶面,锁固注液口密封螺丝时,螺帽部挤压第二防漏液密封圈直至螺帽部抵于第一台阶面,使第二防漏液密封圈变形填充满第二台阶孔,达成防漏。

本发明与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:其主要是通过液排管、分流集液槽、集液盒、液泵及散热底座的设置,将上、下端的分流集液槽相应隔设有第一、第二冷液分流槽及第一、第二热液分流槽,使第一、第二冷液分流槽的冷液经相应第一、第二冷液排管组进入冷液腔,然后进入液泵安装腔,再流经液冷头、散热底座,冷液吸收散热底座的热量变为热液并进入热液腔,再分别经第一、第二热液排管组进入相应第一、第二热液分流槽,然后经相应第一、第二回流排管组冷却回流进入第一、第二冷液分流槽,如此循环;这样,可以提高液流均衡性、稳定性,散热效果更好;

其次是,集液盒内冷液腔、液泵安装腔、热液腔的设置,以及,液冷头的冷液流道、热液流道的设置,巧妙形成冷液进入内冷液腔后,再经冷液流道、隔液罩,流经散热底座后,再绕隔液罩四周跑一圈再进入热液流道、热液腔;冷液腔的冷液输出口是左右间距设置以分别对应第一、第二冷液排管组所在区域,有利于将冷液平均分流引入;同时,结合集液盒、隔液罩、散热底座均为散热金属材质的设计;如此,一方面,进一步提高了排管内液流均衡性、稳定性,另一方面,曲折流道及流向设计,使液体能够有效充分降温散热,进一步提高散热效果;

再者是,本发明的液冷散热器适用性更好,因为:防漏液效果好,能满足防漏高要求,结构紧凑,整个散热器模块化设计,缩小占用空间;

以及,通过在液泵安装腔的内周侧壁对应出液孔的一侧凸设有挡液凸台, 对应出液孔的另一侧凹设有导流凹槽,起到良好导流作用,顺畅性更好,有利于提高液泵工作效率。

为更清楚地阐述本发明的结构特征和功效,下面结合附图与具体实施例来对本发明进行详细说明。

附图说明

图1是本发明之较佳实施例的立体示图;

图2是本发明之较佳实施例的另一角度立体示图;

图3是本发明之较佳实施例的分解示图;

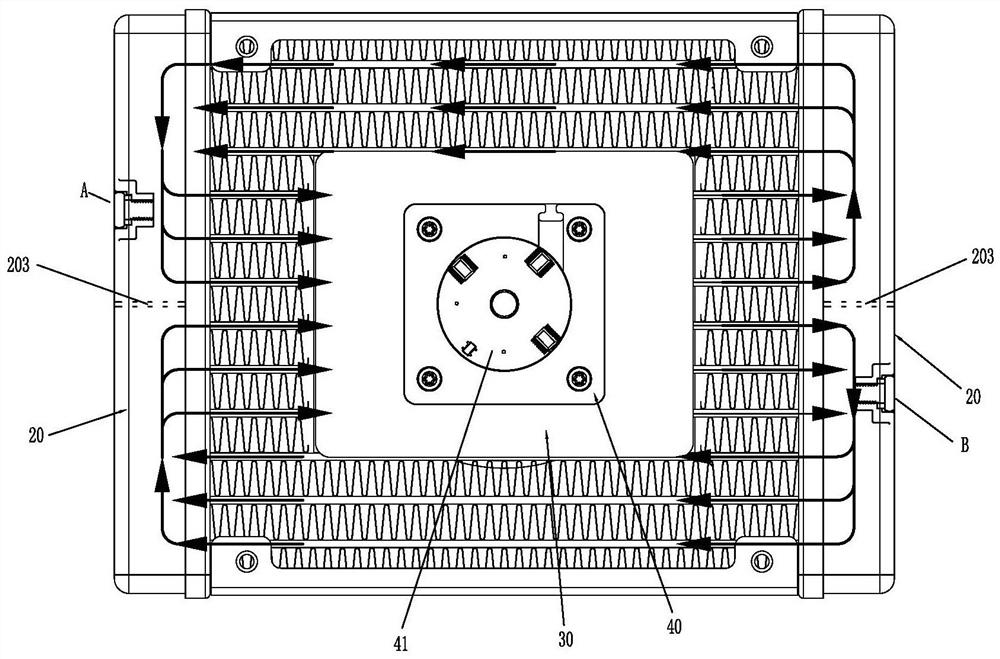

图4是本发明之较佳实施例的液流向示图;

图5是本发明之较佳实施例的截面示图(同时展示液流向);

图6是本发明之较佳实施例的集液盒、液冷头的分解示图;

图7是本发明之较佳实施例的液冷头另一角度立体示图;

图8是本发明之较佳实施例的液泵安装腔立体示图;

图9是本发明之较佳实施例的液泵安装腔剖视图;

图10是本发明之较佳实施例的液泵安装腔的应用示图;

图11是本发明之较佳实施例的液泵安装腔的截面图(导流凹槽为圆弧形槽);

图12是本发明之较佳实施例的液泵安装腔的截面图(导流凹槽为V形槽);

图13是本发明之较佳实施例的液泵安装腔的截面图(导流凹槽为矩形槽)。

附图标识说明:

液排管10 集液盒安装腔11

第一回流排管组101 第二回流排管组102

第一热液排管组103 第二热液排管组104

第一冷液排管组105 第二冷液排管组106

设置于液排管上的散热鳍片107 分流集液槽20

第一热液分流槽21 第二热液分流槽22

第一冷液分流槽23 第二冷液分流槽24

集液槽主体201 连接盖202

第二隔液片203

集液盒30 冷液腔31

液泵安装腔32 热液腔33

冷液输出口311

盒主体301 盒盖302

第一隔液片303

通孔3011 液泵40

PCB板41 液冷头50

热液流道51 冷液流道52

散热底座60 散热底板61

一体成型连接于散热底板的散热鳍片62 扣具70

扣具螺丝71 隔液罩80

热液输出口81 冷液输入口82

第一防漏液密封圈91 第一注液口A

第二注液口B 注液口密封螺丝C

第二防漏液密封圈D 第一台阶面E

进液孔321 出液孔322

挡液凸台323 导流凹槽324

叶轮41。

具体实施方式

请参照图1至图13所示,其显示出了本发明之较佳实施例的具体结构.

一种提高散热效果的液冷散热器,包括有液排管10、设置于液排管上的散热鳍片107、分流集液槽20、集液盒30、液泵40及散热底座60,其中:

所述集液盒30装设于集液盒安装腔11,集液盒30内隔设有冷液腔31、液泵安装腔32、热液腔33,液泵40装设于液泵安装腔32;所述散热底座60装设于集液盒30的底部;所述分流集液槽20分别装设于液排管10的两端,一端的分流集液槽20内隔设有第一冷液分流槽23、第二冷液分流槽24,另一端的分流集液槽20内隔设有第一热液分流槽21、第二热液分流槽22;所述液排管10具有位于集液盒安装腔11两边的第一回流排管101、第二回流排管102;所述第一冷液分流槽23、第二冷液分流槽24的冷液分别进入冷液腔31,然后一同流经散热底座60,冷液吸收散热底座60的热量变为热液,经液泵40抽吸进入液泵安装腔32,再从液泵安装腔32流出并进入热液腔33,热液腔33的热液分别流至第一热液分流槽21、第二热液分流槽22,第一热液分流槽21的热液经第一回流排管101将热液散热冷却回流至第一冷液分流槽23成为冷液,第二热液分流槽22的热液经第二回流排管102将热液散热冷却回流至第二冷液分流槽24成为冷液,同时形成双边循环。通过分流集液槽20将液排管10分为左右两半部分循环,有效提高液流均衡性、稳定性,散热效果更好。

具体而言:还包括有液冷头50,所述液冷头50装设于集液盒30的底部,所述散热底座60装设于液冷头50的底部以用于接触热源,所述液排管10并排布置围绕形成有集液盒安装腔11;为了清楚描述相对位置关系,以图3所定义方向为例说明(并非对方向作限定),液排管10包括有分别位于集液盒安装腔11左、右侧的第一回流排管组101、第二回流排管组102,以及,分别左右间距布置于集液盒安装腔11上端的第一冷液排管组105、第二冷液排管组106,分别左右间距布置于集液盒安装腔11前端的第一热液排管组103、第二热液排管组104;第一冷液排管组105、第二冷液排管组106的前端连通冷液腔31,第一热液排管组103、第二热液排管组104的后端连通热液腔33。

所述分流集液槽20分别装设于液排管10的前、后端,后端的分流集液槽20内隔设有第一冷液分流槽23、第二冷液分流槽24,前端的分流集液槽20内隔设有第一热液分流槽21、第二热液分流槽22;分流集液槽20内可以设置第二隔液片203,例如居中装设第二隔液片,以将分流集液槽20均分。第一回流排管组101及第一冷液排管组105的后端均连通于第一冷液分流槽23,第一回流排管组101及第一热液排管组103的前端均连通于第一热液分流槽21;第二回流排管组102及第二冷液排管组106的后端均连通于第二冷液分流槽24,第二回流排管组102及第二热液排管组104的前端均连通于第二热液分流槽22;如图3所示,分流集液槽20包括有集液槽主体201和组装于集液槽主体201的连接盖202,在连接盖202上设置有若干孔分别与各排管组的排管一一装配。

通常,在液冷头50的后侧对应散热底座60的外围区域可以设置扣具70,通过扣具螺丝71将扣具70锁于液冷头50,扣具70上设置有便于整个液冷散热器安装固定的锁固孔。

所述散热底座60具有散热底板61和一体成型连接于散热底板的散热鳍片62,在散热底板61的上侧设置有隔液罩80用于罩住一体成型连接于散热底板的散热鳍片62。在隔液罩80上设置有冷液输入口82,隔液罩80的周侧设置有热液输出口81;冷液腔31的底部设置有冷液输出口311,热液腔33与液泵安装腔32之间设置有热液输入口;液冷头50具有热液流道51、冷液流道52;冷液经冷液腔31的冷液输出口311流出并流入冷液流道52,再经隔液罩80的冷液输入口82流入隔液罩80内与散热底座60热交换变为热液,热液从隔液罩80的周侧的热液输出口81流出后进入热液流道51,再从热液流道51流出并进入液泵安装腔33。

结合图5至图7所示,

所述冷液腔31的冷液输出口311左右间距设置有两个以分别对应第一冷液排管组105、第二冷液排管组106所在区域;所述冷液流道52的入口对应冷液腔31的冷液输出口311设置有两个,所述冷液流道52自其入口各延伸一个流道分支,两个流道分支汇合后延伸至冷液流道52的出口;所述冷液流道52的出口对应隔液罩80的冷液输入口82上方;

所述热液流道51的入口对应隔液罩80的周侧上方,所述热液流道51的出口正对液泵40下方设置,所述热液流道51自其入口往上延伸,并延伸至隔液罩80的顶部上方,直至液泵40下方,液体经液泵40抽吸后,从液泵40的侧面排出至热液腔33;

所述液冷头50、散热底座60依次叠设于集液盒30的底部,所述集液盒30的底部凹设有上端为盲端的内螺纹孔,通过螺丝穿过散热底板61、液冷头50并螺纹连接于内螺纹孔内;在液冷头50与集液盒30之间、液冷头50与散热底板61之间、液冷头50与隔液罩80之间、液泵40与盒盖302之间,均设置有第一防漏液密封圈91。

所述集液盒30包括有盒主体301和组装于盒主体301上的盒盖302;所述盒主体301的两端对应第一冷液排管组105、第二冷液排管组106以及第一热液排管组103、第二热液排管组104设置有若干安装孔,盒主体301通过第一隔液片303隔设成冷液腔31、液泵安装腔32、热液腔33;所述盒盖302凸伸入盒主体301内,相应地,使液泵安装腔32自盒盖302顶部凹设而成;在盒盖302的顶部装设有PCB板41;所述冷液输出口321设置于盒盖302,在盒主体301的底部设置有通孔3011贯通热液流道51的出口。

所述第一回流排管组101、第二回流排管组102,第一冷液排管组105、第二冷液排管组106,以及第一热液排管组103、第二热液排管组104,均包括有一个或复数个排管,设置于液排管上的散热鳍片107通常位于相邻排管之间,可以是焊接、紧配等方式。所述设置于液排管上的散热鳍片107可以采用V形折片式结构,当然,也可稍作变化设计为其它形状,在此不作局限。

后端的分流集液槽20对应第一冷液分流槽23或第二冷液分流槽24设置有第一注液口A,相应地,前端的分流集液槽20对应第二热液分流槽22或第一热液分流槽21设有第二注液口B。优选地,所述分流集液槽20的内壁面一体成型有具有注液口的凸部;所述注液口包括有内螺纹孔和用于容纳螺帽部和第二防漏液密封圈D的台阶孔,所述内螺纹孔连通集液盒30内部,所述台阶孔连通于内螺纹孔和集液盒30外部之间;还包括有注液口密封螺丝C和第二防漏液密封圈D,所述第二防漏液密封圈D位于注液口密封螺丝C的螺帽部和台阶孔内端面之间,注液口密封螺丝C旋入内螺纹孔,锁固注液口密封螺丝C时,螺帽部挤压第二防漏液密封圈D使之变形夹紧于螺帽部和台阶孔内端面之间,达成防漏。此处,所述台阶孔包括有自外而内依次设置贯通的第一台阶孔和第二台阶孔,所述第一台阶孔大于第二台阶孔;所述第二防漏液密封圈D位于第二台阶孔,在第二防漏液密封圈D受螺帽部挤压之前,所述第二防漏液密封圈D的厚度高于第一台阶孔的第一台阶面E,锁固注液口密封螺丝C时,螺帽部挤压第二防漏液密封圈D直至螺帽部抵于第一台阶面E,使第二防漏液密封圈D变形填充满第二台阶孔,达成防漏。

以及,如图8至图13所示,所述液泵安装腔的底部居中设置有进液孔321,所述液泵安装腔的周边下侧设置有出液孔322;于液泵安装腔的内周侧壁对应出液孔322的一侧凸设有挡液凸台323, 对应出液孔322的另一侧凹设有导流凹槽324;所述液泵的叶轮41旋转轴向为前后方向,所述挡液凸台323沿叶轮41的旋转圆周向由厚渐薄式设置,以及,所述导流凹槽324沿叶轮41的旋转圆周向由浅渐深式设置贯通于出液孔322,同时,所述导流凹槽324沿叶轮41的旋转圆周向其所占上下方向的面积渐大设置。如图10所示,所述挡液凸台323的末端延伸至出液孔322的对侧位置,而所述导流凹槽324的起始端与挡液凸台323的末端保持间距。液体沿挡液凸台323旋转,容液空间是渐大设置的,直至挡液凸台323的末端与导流凹槽324的起始端之间区域,达到最大;而所述导流凹槽324的起始端起,其通过于最大容液空间进一步沿液泵安装腔的内周侧壁凹设有导流凹槽324,液体沿导流凹槽324旋出,由于导流凹槽324是渐大渐深设置,有利于液体快速经导流凹槽324到达出液孔322。优选地,所述挡液凸台323的首端为凹弧面,液体冲到挡液凸台323的首端时,凹弧面形成局部回旋止挡作用,进一步确保出液孔322的出液量。如图11至如图13所示,所述导流凹槽324的截面可以是圆弧形槽的形状、V形槽的形状、矩形槽的形状或其它的形状,只需满足是于液泵安装腔的内周侧壁凹设而成。

本发明的设计重点在于,其主要是通过液排管、分流集液槽、集液盒、液泵及散热底座的设置,集液盒内隔设有冷液腔、液泵安装腔、热液腔,分流集液槽分别装设于液排管的两端,一端的分流集液槽内隔设有第一、第二冷液分流槽,另一端的分流集液槽内隔设有第一、第二热液分流槽;液排管具有位于集液盒安装腔两边的第一、第二回流排管;第一、第二冷液分流槽的冷液分别进入冷液腔,再流经散热底座,冷液吸收散热底座的热量变为热液,经液泵抽吸进入液泵安装腔,再进入热液腔,再分别流至第一、第二热液分流槽,并相应经第一、第二回流排管将热液散热冷却回流至第一、第二冷液分流槽,同时形成双边循环;这样,可以提高液流均衡性、稳定性,散热效果更好;

其次是,集液盒内冷液腔、液泵安装腔、热液腔的设置,以及,液冷头的冷液流道、热液流道的设置,巧妙形成冷液进入内冷液腔后,再经冷液流道、隔液罩,流经散热底座后,从隔液罩的周侧的热液输出口流出后进入热液流道,再进入热液腔;冷液腔的冷液输出口是左右间距设置以分别对应第一、第二冷液排管组所在区域,有利于将冷液平均分流引入;同时,结合集液盒、隔液罩、散热底座均为散热金属材质的设计;如此,一方面,进一步提高了液流均衡性、稳定性,另一方面,曲折流道及流向设计,使液体能够有效充分降温散热,进一步提高散热效果;

再者是,本发明的液冷散热器适用性更好,因为:防漏液效果好,能满足防漏高要求,结构紧凑,整个散热器模块化设计,缩小占用空间;

以及,通过在液泵安装腔的内周侧壁对应出液孔的一侧凸设有挡液凸台, 对应出液孔的另一侧凹设有导流凹槽,起到良好导流作用,顺畅性更好,有利于提高液泵工作效率。

- 一种提高散热效果的液冷散热器

- 一种提高散热效果的液冷散热器