一种基于太阳能界面蒸发的低成本光热材料及其制备方法

文献发布时间:2023-06-19 12:11:54

技术领域

本发明属于水处理和表面功能改性领域,特别涉及一种基于太阳能界面蒸发的低成本光热材料及其制备方法。

背景技术

我国水资源短缺,人均水资源量仅为世界平均水平的1/4,淡水资源短缺是目前急需解决的问题。海水淡化和污水净化是解决水资源短缺的两种有效方法。目前主要通过反渗透、多级闪蒸和低温多效蒸馏等方法获得清洁水,但是这些方法需要消耗大量燃料和电力,因此,我们迫切需要开发一种低成本、绿色可持续的新技术。太阳能作为一种绿色的可再生能源越来越受到国内外专家学者的关注,基于太阳能的界面蒸发技术也逐渐发展起来。

太阳能界面蒸发技术是利用吸光材料吸收太阳光并将其转换为热用于加热空气-液体界面的水,使水以水蒸气的形式跑出。相对于传统的加热方式,界面蒸发具有更快的响应速度、更高的蒸发效率,能够快速产生大量蒸汽。目前,界面蒸发技术主要用于海水淡化、蒸馏以及太阳能发电等领域。但是在太阳能光热淡化过程中,表面和内部可能会生成盐和微生物等污染物,其严重的限制供水、损害光热材料对光的吸收、堵塞孔道从而导致蒸汽转换率下降。特别对废水而言,不可避免地涉及复杂的生物地球化学环境和复杂的成分,这增加了净化的难度。

中国专利CN111170393A公开了一种具有中空结构的太阳能蒸发器及其制备,该方法通过水热反应形成空心凸起状的太阳能蒸发器,但其蒸发率仅为1.476kg·m

在此,本申请提出一种制备方法简单、成本低廉、具有高吸光率、蒸发率和光热转换效率的用于太阳能界面蒸发废水处理的光热材料及其制备方法。

发明内容

针对现有技术存在的上述技术问题,本发明的目的在于提供一种制备方法简单、成本低廉、具有高吸光率、蒸发率和光热转换效率的用于太阳能界面蒸发废水处理的光热材料及其制备方法。

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于包括如下步骤:

1)配制溶液:苯胺用盐酸溶解均匀,配制苯胺溶液备用;氧化剂用盐酸溶解均匀,配制氧化剂溶液备用;

2)生长聚苯胺:将蜜胺泡棉加入到新鲜配制的苯胺溶液中,蜜胺泡棉将苯胺溶液完全吸附后,再加入新鲜配制的氧化剂溶液,氧化剂溶液浸入蜜胺泡棉的内部与苯胺接触发生苯胺氧化聚合反应,使得在蜜胺泡棉的内部进行一次聚苯胺聚合物组织的生长,得到聚苯胺/蜜胺泡棉复合结构,将其标记为PMF;反应结束后,将PMF用纯水和乙醇清洗后,于烘箱中干燥;

3)重复步骤2)的操作步骤0-4次,使得在蜜胺泡棉的内部总计进行1~5次聚苯胺聚合物组织的生长,所得PMF再进入下一工序;

4)将直链烷基酸CH

其中在上述制备方法的步骤3)中,当重复步骤2)的操作0次时,是指步骤2)干燥后的材料无需进一步地处理,直接进入下一工序步骤4)的操作过程,此时只经历过一次生长聚苯胺的反应。而当步骤3)中重复步骤2)的操作1次时,是指将步骤2)干燥后的材料中再依次加入苯胺溶液和氧化剂溶液,反应结束后干燥,再进入下一工序步骤4)的操作过程,由此在蜜胺泡棉的内部总计进行2次聚苯胺聚合物组织的生长。依次类推,当步骤3)中重复步骤2)的操作2-4次时,在蜜胺泡棉的内部总计分别进行3-5次聚苯胺聚合物组织的生长。

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于步骤1)中,所述苯胺溶液的配制过程,是将苯胺与0.8-1.2mol/L浓度的盐酸水溶液按照1:15-25的体积比混合后,超声5-25min而制得;所述氧化剂溶液的配制过程,是将氧化剂与0.8-1.2mol/L浓度的盐酸水溶液按照0.02-0.04:1的质量比混合后,超声5-25min而制得。

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于所述氧化剂是过硫酸铵、三氯化铁中的一种或两种混合物;步骤2)中,氧化剂的质量与苯胺的体积之比为0.2~0.5:1。

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于所述氧化剂是过硫酸铵,或者是由过硫酸铵与三氯化铁按照1:1~1:4混合而成。

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于步骤4)中,所述直链烷基酸CH

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于步骤4)中,所述纳米二氧化钛与直链烷基酸CH

所述的一种基于太阳能界面蒸发的低成本光热材料的制备方法,其特征在于步骤2)~4)的操作过程均是在室温下进行;步骤2)中,进行苯胺氧化聚合反应的时间为2-6h,优选为3h;步骤3)中,重复步骤2)的操作步骤次数为1-2次,使得在蜜胺泡棉的内部总计进行2~3次聚苯胺聚合物组织的生长。

按照上述的方法制备的基于太阳能界面蒸发的低成本光热材料,其特征在于所述低成本光热材料分为上下两部分,上部分为蜜胺泡棉,下部分为所述TPMF。

本发明的优点和产生的有益效果:

本发明创新性的利用了直链烷基酸CH

附图说明

图1为本发明的低成本光热材料的制备流程示意图;

图2为本发明实施例13制得的TPMF-2L-3的扫描电子显微镜图;

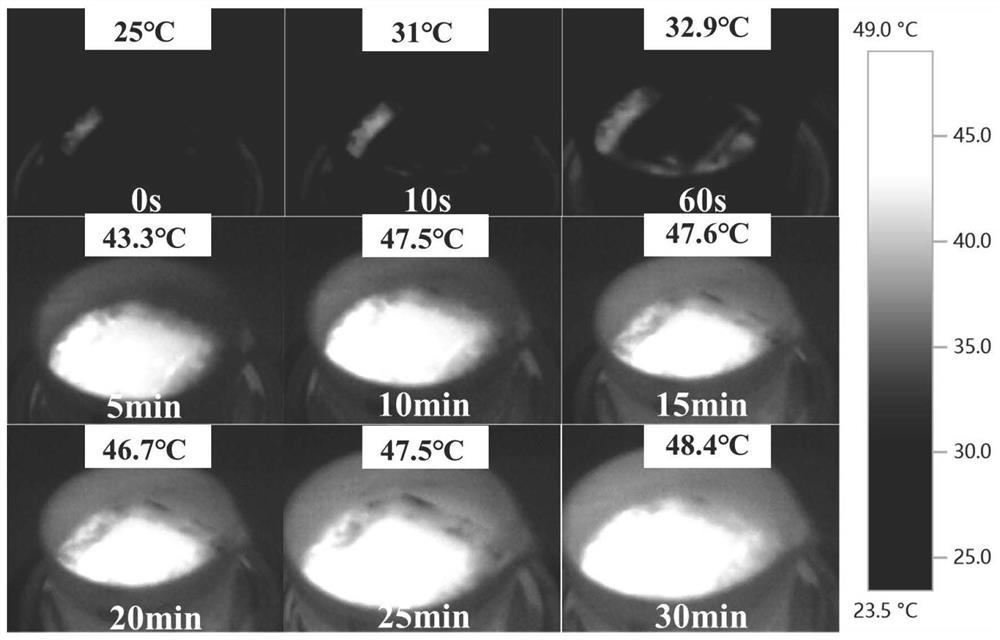

图3为本发明实施例13制得的TPMF-2L-3在一个太阳光强下的升温情况图。

具体实施方式

下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

实施例1

一种低成本光热材料的制备方法(制备流程示意图如图1所示),包括如下步骤:

1)配制溶液:

取1mL苯胺加入20mL的1mol/L盐酸水溶液中超声20min,超声结束后,配制得到苯胺溶液备用。取0.365g过硫酸铵(APS,作为氧化剂)加入10mL的1mol/L盐酸水溶液中超声20min,配制得到氧化剂溶液备用。

2)生长聚苯胺:准备蜜胺泡棉,其规格为长3cm、宽3cm、高2cm的长方体结构。将所述蜜胺泡棉加入到步骤1)配制的苯胺溶液中,室温下浸吸30min后,苯胺溶液全部进入至蜜胺泡棉的下部内部,苯胺溶液在蜜胺泡棉上浸润的高度大约为1cm。

随后将步骤1)配制的氧化剂溶液加入到蜜胺泡棉的下部,氧化剂溶液浸入蜜胺泡棉的下部内部,使得蜜胺泡棉内溶液的浸润高度再次稍微上升一些,室温下进行苯胺氧化聚合反应3h,使得在蜜胺泡棉的下部内部进行一次聚苯胺聚合物组织的生长,在蜜胺泡棉的下部得到聚苯胺/蜜胺泡棉复合结构,将其标记为PMF;反应结束后,将下部为PMF的蜜胺泡棉用纯水洗涤2-3次后,再用乙醇洗涤两次,以便将蜜胺泡棉上残留的少量未反应苯胺洗涤下来,最后于烘箱中烘干。

3)重复步骤2)的操作步骤0次,使得在蜜胺泡棉的下部内部总计进行1次聚苯胺聚合物组织的生长,所得PMF再进入下一工序;

4)二氧化钛/聚苯胺/蜜胺泡棉(TPMF)的制备:

首先取0.2g十烷酸加入20mL无水乙醇中超声20min,再加入0.1g粒径尺寸为10-20nm的锐钛矿型二氧化钛,继续超声20min,得到含钛混合液。然后将蜜胺泡棉下部的PMF浸入至所述含钛混合液中进行室温浸泡反应,浸泡时间为6h,在蜜胺泡棉的下部得到二氧化钛/聚苯胺/蜜胺泡棉复合结构,标记为TPMF。反应结束后,将下部为TPMF的蜜胺泡棉用纯水洗涤2-3次后,再用乙醇洗涤两次,以便将蜜胺泡棉上残留的杂质洗涤下来,最后于烘箱中烘干,即制备完成。将实施例1制备的低成本光热材料标记为TPMF-1L-1。

实施例1中TPMF-1L-1的制备流程如图1所示,可以看出:最终制得的TPMF-1L-1大致分为上下两部分,上部分为蜜胺泡棉,下部分为所述TPMF。本发明制备的这种上部分为白色蜜胺泡棉、下部分为TPMF的低成本光热材料,在实际应用于太阳能界面蒸发技术时,可将低成本光热材料进行倒置,将其白色蜜胺泡棉部分进入水中进行吸收水分,其TPMF的部分暴露在空中吸收太阳能光照。

对实施例1制备的TPMF-1L-1进行蒸发率测试,测试流程如下:TPMF-1L-1分为蜜胺泡棉部分和TPMF部分,将TPMF-1L-1的蜜胺泡棉部分完全浸入3.5wt%的NaCl水溶液中,TPMF-1L-1的TPMF部分暴露在空中吸收光能,在1太阳光强度的模拟氙光光源照射下,在1.5h内用分析天平记录溶液的质量变化,对其蒸发速率进行测试计算,并测试计算其光热转换效率,结果列于表1中。

其中,上述1太阳光强度的模拟氙光光源照射的条件下,光照下测试的蒸发率计算公式如式(1)所示,光热转换效率的计算公式如式(2)所示。

光照下测试的蒸发率计算公式:

式(1)中:m

Δm表示ΔT时间内质量变化;

A表示材料受光照面积。

光照下测试的光热转换效率计算公式:

式(2)中,η表示光热转换效率;

h

c

q

m=m

其中,m

对实施例1制备的TPMF-1L-1进行染料降解测试,测试流程如下:将TPMF-1L-1的蜜胺泡棉部分完全浸入染料溶液(即10ppm浓度的亚甲基蓝水溶液)中,TPMF-1L-1的TPMF部分暴露在空中吸收光能,放在自制的装置中,在3太阳光强度的模拟氙光光源照射下,在4h内收集蒸发水。对蒸发水中的亚甲基蓝浓度进行测试,测试结果列于表1中。

实施例2

实施例2的低成本光热材料的制备方法重复实施例1,不同之处仅在于“实施例2的步骤1)配制氧化剂溶液中,将0.365g过硫酸铵(APS)替换为总质量为0.365g的APS与FeCl

实施例3

实施例3的低成本光热材料的制备方法重复实施例1,不同之处仅在于“实施例3的步骤1)配制氧化剂溶液中,将0.365g过硫酸铵(APS)替换为总质量为0.365g的APS与FeCl

实施例4

实施例4的低成本光热材料的制备方法重复实施例1,不同之处仅在于“实施例4的步骤1)配制氧化剂溶液中,将0.365g过硫酸铵(APS)替换为总质量为0.365g的APS与FeCl

实施例5

实施例5的低成本光热材料的制备方法重复实施例1,不同之处仅在于“实施例5的步骤1)配制氧化剂溶液中,将0.365g过硫酸铵(APS)替换为总质量为0.365g的APS与FeCl

实施例2-实施例5制备的低成本光热材料进行蒸发率测试、染料降解测试的测试流程均重复实施例1,测试结果列于表1中。

表1:实施例1-5所制的低成本光热材料的性能比较

其中在表1中,蒸发速率是指在1太阳光强度的模拟氙光光源照射下,计算得到的蒸发率结果。

实施例6

实施例6的低成本光热材料的制备方法重复实施例1,不同之处仅在于“将过硫酸铵(APS)的质量由0.365g替换为0.219g”,其他操作同实施例1,最终制得低成本光热材料。

实施例7

实施例7的低成本光热材料的制备方法重复实施例1,不同之处仅在于“将过硫酸铵(APS)的质量由0.365g替换为0.256g”,其他操作同实施例1,最终制得低成本光热材料。

实施例6-7制备的低成本光热材料进行蒸发率、染料降解测试的方法均重复实施例1,测试结果见表2。

表2

实施例8

实施例8的低成本光热材料的制备方法重复实施例1,不同之处仅在于“步骤3)中重复步骤2)的操作步骤1次,使得在蜜胺泡棉的下部内部总计进行2次聚苯胺聚合物组织的生长,所得PMF再进入下一工序”,其他操作同实施例1,最终制得低成本光热材料,将其标记为TPMF-2L-1。

实施例8的具体制备过程为:

1)配制溶液:

取1mL苯胺加入20mL的1mol/L盐酸水溶液中超声20min,超声结束后,配制得到苯胺溶液备用。取0.365g过硫酸铵(APS,作为氧化剂)加入10mL的1mol/L盐酸水溶液中超声20min,配制得到氧化剂溶液备用。

2)生长聚苯胺:准备蜜胺泡棉,其规格为长3cm、宽3cm、高2cm的长方体结构。将所述蜜胺泡棉加入到步骤1)配制的苯胺溶液中,室温下浸吸30min后,苯胺溶液全部进入至蜜胺泡棉的下部内部,苯胺溶液在蜜胺泡棉上浸润的高度大约为1cm。

随后将步骤1)配制的氧化剂溶液加入到蜜胺泡棉的下部,氧化剂溶液浸入蜜胺泡棉的下部内部,使得蜜胺泡棉内溶液的浸润高度再次稍微上升一些,室温下进行苯胺氧化聚合反应3h,使得在蜜胺泡棉的下部内部进行一次聚苯胺聚合物组织的生长,在蜜胺泡棉的下部得到聚苯胺/蜜胺泡棉复合结构,将其标记为PMF;反应结束后,将下部为PMF的蜜胺泡棉用纯水洗涤2-3次后,再用乙醇洗涤两次,以便将蜜胺泡棉上残留的少量未反应苯胺洗涤下来,最后于烘箱中烘干。

3)将步骤2)烘干后的蜜胺泡棉下部的PMF再次浸入1mL苯胺与20mL盐酸水溶液(盐酸浓度1mol/L)的混合溶液中,室温下浸吸30min后,再加入含0.365g过硫酸铵的20mL盐酸水溶液(盐酸浓度1mol/L),室温下进行苯胺氧化聚合反应3h;反应结束后,将下部为PMF的蜜胺泡棉用纯水洗涤2-3次后,再用乙醇洗涤两次,最后于烘箱中烘干。

4)二氧化钛/聚苯胺/蜜胺泡棉(TPMF)的制备:

首先取0.2g十烷酸加入20mL无水乙醇中超声20min,再加入0.1g粒径尺寸为10-20nm的锐钛矿型二氧化钛,继续超声20min,得到含钛混合液。然后将蜜胺泡棉下部的PMF浸入至所述含钛混合液中进行室温浸泡反应,浸泡时间为6h,在蜜胺泡棉的下部得到二氧化钛/聚苯胺/蜜胺泡棉复合结构,标记为TPMF。反应结束后,将下部为TPMF的蜜胺泡棉用纯水洗涤2-3次后,再用乙醇洗涤两次,以便将蜜胺泡棉上残留的杂质洗涤下来,最后于烘箱中烘干,即制备完成。将实施例8制备的低成本光热材料标记为TPMF-2L-1。

实施例9

实施例9的低成本光热材料的制备方法重复实施例1,不同之处仅在于“步骤3)中重复步骤2)的操作步骤2次,使得在蜜胺泡棉下部的内部总计进行3次聚苯胺聚合物组织的生长,所得PMF再进入下一工序”,其他操作同实施例1,最终制得低成本光热材料,将其标记为TPMF-3L-1。

实施例10

实施例10的低成本光热材料的制备方法重复实施例1,不同之处仅在于“步骤3)中重复步骤2)的操作步骤3次,使得在蜜胺泡棉下部的内部总计进行4次聚苯胺聚合物组织的生长,所得PMF再进入下一工序”,其他操作同实施例1,最终制得低成本光热材料,将其标记为TPMF-4L-1。

实施例11

实施例11的低成本光热材料的制备方法重复实施例1,不同之处仅在于“步骤3)中重复步骤2)的操作步骤4次,使得在蜜胺泡棉下部的内部总计进行5次聚苯胺聚合物组织的生长,所得PMF再进入下一工序”,其他操作同实施例1,最终制得低成本光热材料,将其标记为TPMF-5L-1。

实施例8-11制备的低成本光热材料进行蒸发率、染料降解测试的方法均重复实施例1,测试结果见表3。

表3

实施例12

实施例12的低成本光热材料的制备方法重复实施例8,不同之处仅在于“步骤4)中,二氧化钛的添加质量由0.1g替换为0.2g”,其他操作同实施例8,最终制得低成本光热材料,将其标记为TPMF-2L-2。

实施例13

实施例13的低成本光热材料的制备方法重复实施例8,不同之处仅在于“步骤4)中,二氧化钛的添加质量由0.1g替换为0.3g”,其他操作同实施例8,最终制得低成本光热材料,将其标记为TPMF-2L-3。

所述TPMF-2L-3的TPMF部分在80微米、10微米及200nm下的SEM图如图2所示。从图2中可以看出蜜胺泡棉骨架表面变粗糙,且有原型颗粒出现,证明聚苯胺和二氧化钛成功负载到蜜胺泡棉上。

将制备的TPMF-2L-3浸入3.5wt%NaCl的水溶液中,在一个太阳光强下,用红外相机记录TPMF-2L-3表面温度变化,TPMF-2L-3在一个太阳光强下的升温情况如图3所示。从图3可以看出:前5分钟快速升温,最终温度稳定在48℃左右。

实施例14

实施例14的低成本光热材料的制备方法重复实施例8,不同之处仅在于“步骤4)中,二氧化钛的添加质量由0.1g替换为0.4g”,其他操作同实施例8,最终制得低成本光热材料,将其标记为TPMF-2L-4。

实施例15

实施例15的低成本光热材料的制备方法重复实施例8,不同之处仅在于“步骤4)中,二氧化钛的添加质量由0.1g替换为0.5g”,其他操作同实施例8,最终制得低成本光热材料,将其标记为TPMF-2L-5。

实施例12-15制备的低成本光热材料进行蒸发率、染料降解测试的方法均重复实施例1,测试结果见表4。

表4

实施例16

实施例16的低成本光热材料的制备方法重复实施例13,不同之处仅在于“步骤4)中,将十烷酸替换为同等质量的十二烷酸,其他操作同实施例13,最终制得低成本光热材料。

实施例17

实施例17的低成本光热材料的制备方法重复实施例13,不同之处仅在于“步骤4)中,将十烷酸替换为同等质量的十四烷酸,其他操作同实施例13,最终制得低成本光热材料。

实施例18

实施例18的低成本光热材料的制备方法重复实施例13,不同之处仅在于“步骤4)中,将十烷酸替换为同等质量的十六烷酸,其他操作同实施例13,最终制得低成本光热材料。

实施例19

实施例19的低成本光热材料的制备方法重复实施例13,不同之处仅在于“步骤4)中,将十烷酸替换为同等质量的十八烷酸,其他操作同实施例13,最终制得低成本光热材料。

实施例20

实施例20的低成本光热材料的制备方法重复实施例13,不同之处仅在于“步骤4)中,将十烷酸替换为同等质量的二十烷酸,其他操作同实施例13,最终制得低成本光热材料。

实施例16-20制备的低成本光热材料进行蒸发率、染料降解测试的方法均重复实施例1,测试结果见表5。

表5

本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

- 一种基于太阳能界面蒸发的低成本光热材料及其制备方法

- 用于太阳能界面蒸发的光热生物质气凝胶及其制备方法