重型调姿多向转运安装车

文献发布时间:2023-06-19 12:11:54

技术领域

本发明涉及一种安装车,尤其涉及一种重型调姿多向转运安装车。

背景技术

目前我国在狭窄试验场地的重型结构件装备运输安装车上还是空白,重型结构件在试验场地的安装,往往通过吊车、拖车、举升机等一系列传统的人工辅助机械进行转运装配,操作繁杂,耗时长,既浪费了现场施工人员的时间和精力,安装效率也低。在申请号为CN201921605620.2 的专利申请文件中提到一种带全向轮的自动控制AGV底盘,能够通过检测系统检测底盘的运行状态,并上传至控制系统,控制系统根据检测到的位置信息,控制伺服电机运行,进而控制麦克纳姆轮转动,利用麦克纳姆轮行走,从而精准控制AGV底盘行走,提高了运输的工作效率,减少人为操作的误差,但这种带全向轮的自动控制AGV底盘不能完成升降运动。因此针对这种情况,有必要提出一种更加智能化的重型调姿多向转运安装车。

发明内容

本发明的目的在于解决现有技术中存在的传统人工辅助机械进行转运装配安装效率低且耗时长的问题,提供一种重型调姿多向转运安装车。

本发明的目的通过以下技术方案来实现:重型调姿多向转运安装车,包括车架底盘结构、差动全向驱动轮组、举升剪臂、货架支撑、液压悬挂举升系统和电气控制系统;所述差动全向驱动轮组通过液压悬挂调姿作动筒连接转盘轴承固定设置于车架底盘结构上;所述举升剪臂共两组,两组举升剪臂相互并联,并对称设置于安装车前后端,所述举升剪臂通过支撑固定座和移动滑块连接车架底盘结构和货架支撑;所述液压悬挂举升系统和电气控制系统设置于车架底盘结构之上,并通过集成化设计安装于安装车左右两侧。

所述支撑固定座包括上支撑剪臂固定座和下支撑剪臂固定座,所述移动滑块包括上支撑剪臂移动滑块和下支撑剪臂移动滑块。

所述液压悬挂举升系统包括内部液压管线,所述电气控制系统包括电气控制线,所述内部液压管线和电气控制线通过车架型材内部空间进行安装布置。

所述差动全向驱动轮组共八组,所述八组差动全向驱动轮组对称安装于车架底部。

所述液压悬挂调姿作动筒上设置有悬挂位移传感器和悬挂压力传感器,用于主动调节液压悬挂调姿作动筒的长度和差动全向驱动轮组承载压力。

所述转盘轴承上设置有全向轮角度传感器,用于实时控制差动全向驱动轮组的方向。

所述举升剪臂上设置有举升作动筒,所述举升作动筒上设置有举升位移传感器和举升压力传感器。

所述重型调姿多向转运安装车车架中部设置有水平调姿陀螺仪传感器,所述水平调姿陀螺仪传感器连接液压悬挂举升系统。

本发明具有以下优点:本发明可以将大型结构件装备通过重型调姿多向转运车的全向移动定位功能、重载举升功能和悬挂调姿功能来进行轻松安装,无需其他辅助设备或操作人员高强度的工作,解决了大型精密重载构件的实验室环境下的运输调姿安装难题,提高了大型结构装备的安装效率,降低了设备安装人员的劳动强度。

附图说明

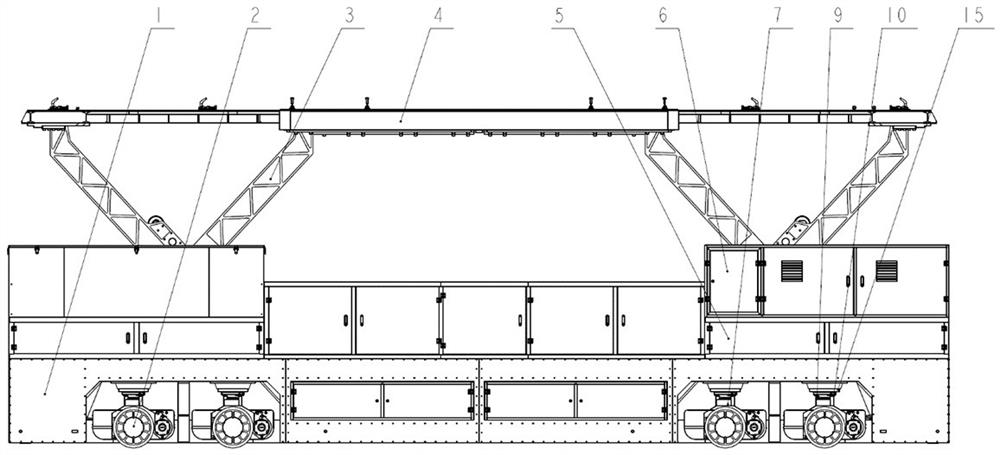

图1 为本发明的结构示意图;

图2 为本发明的举升剪臂剖视图;

图3 为本发明的安装车俯视图;

图4 为本发明的安装车仰视图;

图5 为本发明的轴测图;

图中:1-车架底盘结构、2-差动全向驱动轮组、3-举升剪臂、4-货架支撑、5-液压悬挂举升系统、6-电气控制系统、7-液压悬挂调姿作动筒、8-举升作动筒、9-悬挂位移传感器、10-悬挂压力传感器、11-举升位移传感器、12-举升压力传感器、13-全向轮角度传感器、14-水平调姿陀螺仪传感器、15-转盘轴承、16-下支撑剪臂固定座、17-下支撑剪臂移动滑块、18-上支撑剪臂固定座、19-上支撑剪臂移动滑块。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

下面结合附图对本发明做进一步的描述,但本发明的保护范围不局限于以下所述。

如图1所示,一种重型调姿多向转运安装车,包括车架底盘结构1、差动全向驱动轮组2、举升剪臂3、货架支撑4、液压悬挂举升系统5和电气控制系统6;所述差动全向驱动轮组2通过液压悬挂调姿作动筒7连接转盘轴承15固定设置于车架底盘结构1上。

具体的,如图3和图4所示,通过电气控制系统6的整车控制计算,调整八组差动全向驱动轮组2运动状态来实现整车的前进运输、后退运输、横向运输、斜向运输、原地旋转等全向移动功能和车体姿态方向的精密调整,液压动力系统控制八组差动全向驱动轮组2的悬挂来完成车体姿态调整和行走蔽障,以及控制双举升剪臂3的大行程重载荷举升来实现调姿安装功能。

如图2所示,所述举升剪臂3共两组,两组举升剪臂3相互并联,并对称设置于安装车前后端,所述举升剪臂3通过支撑固定座和移动滑块连接车架底盘结构1和货架支撑4;所述液压悬挂举升系统5和电气控制系统6设置于车架底盘结构1之上,并通过集成化设计安装于安装车左右两侧。

所述支撑固定座包括上支撑剪臂固定座18和下支撑剪臂固定座16,所述移动滑块包括上支撑剪臂移动滑块19和下支撑剪臂移动滑块17。

所述液压悬挂举升系统5包括内部液压管线,所述电气控制系统6包括电气控制线,所述内部液压管线和电气控制线通过车架型材内部空间进行安装布置。

所述差动全向驱动轮组2共八组,所述八组差动全向驱动轮组2对称安装于车架底部。

所述液压悬挂调姿作动筒7上设置有悬挂位移传感器9和悬挂压力传感器10,用于主动调节液压悬挂调姿作动筒7的长度和差动全向驱动轮组(2)承载压力。

所述转盘轴承15上设置有全向轮角度传感器13,用于实时控制差动全向驱动轮组2的方向。

所述举升剪臂3上设置有举升作动筒8,所述举升作动筒8上设置有举升位移传感器11和举升压力传感器12。

所述重型调姿多向转运安装车车架中部设置有水平调姿陀螺仪传感器14,所述水平调姿陀螺仪传感器14连接液压悬挂举升系统5。

具体的,如图5所示,液压悬挂举升系统5、电气控制系统6通过集成化设计布置于高精度重型转运安装车两侧,内部液压管线和电气控制线通过车架型材内部空间布置。

差动全向驱动轮组2设计为八组,对称分布于车架底盘结构部,通过液压悬挂调姿作动筒7连接转盘轴承15固定于车架底盘车体上,其中液压悬挂调姿作动筒7上布置有位移传感器和压力传感器,可实时主动调节悬挂作动筒的长度和轮组承载压力,来完成车体平整度调整,转盘轴承15上布置有角度传感器,可实时控制全向轮组的方向实现车体行走姿态的调整。

举升剪臂3设计为两组并联,通过固定支撑座和移动滑块连接于车架底盘上,两组剪臂对称布置,通过举升作动筒8进行顶升,作动筒上安装有位移传感器和压力传感器可实时控制双剪臂的举升行程和同步举升能力以及监控负载平衡。

货架支撑通过固定支撑座和移动滑块连接于双举升剪臂部,用于运载支撑大型部件,车架中部布置有陀螺仪传感器,可通过传感器数据反馈控制液压悬挂系统进行货架面水平度的调节,满足安装调姿要求。

所述的液压悬挂调姿作动筒7、举升作动筒8都安装有位移传感器和压力传感器。

所述的差动全向驱动轮组2共8组,对称安装于车架底部。

以上所述的仅是本发明的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不同脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 重型调姿多向转运安装车

- 重型调姿多向转运安装车