一种多功能的铸件铸造用的温度控制装置

文献发布时间:2023-06-19 12:14:58

技术领域

本发明属于铸件设备技术领域,尤其涉及一种多功能的铸件铸造用的温度控制装置。

背景技术

目前,铸件主要用作机器零部件的毛坯,铸件在机械产品中占有很大的比重。因此为了保证机械产品的质量和使用效果,铸件的成型质量非常重要。现有的浇注方式来制作铸件,铸件的铸造过程是先将冶炼好的液态金属注入预先准备好的铸模中,待铸模中的液态金属冷却后,再对铸模中成型的铸件进行打磨等后续加工处理,最终得到平整的铸件,通常浇注方法有两种,分别是模注法和连续注钢法,其中模注法是将熔融的铝合金液放置在漏底包内,漏底包的下端面设置有一带有塞子的出口,在漏底包的下方放置有一砂箱,砂箱内开设有用于成型铸件用的型腔,型腔延伸形成有浇注口用于将铝合金液流入,这样通过打开塞子使铝合金液从砂箱的浇注口处流入到砂箱内的型腔内就能够成型所需要的铸件了。

但是现有的铸件铸造设备还存在着在使用的过程中不方便进行移动工作,不方便在工作中进行液体材料导送工作和不方便在使用的过程中进行拆卸以及不方便在工作中进行温度调控的问题。

因此,发明一种多功能的铸件铸造用的温度控制装置显得非常必要。

发明内容

为了解决上述技术问题,本发明提供一种多功能的铸件铸造用的温度控制装置,以解决现有的铸件铸造设备还存在着在使用的过程中不方便进行移动工作,不方便在工作中进行液体材料导送工作和不方便在使用的过程中进行拆卸以及不方便在工作中进行温度调控的问题。一种多功能的铸件铸造用的温度控制装置,包括U型铸造箱,散热孔,降温孔,第一支撑块,夹持板,可支撑移动座结构,可插接拆卸浇筑箱结构,可输送制冷降温调控管结构,可支撑收集防漏架结构,连接板,风机组件,控制箱,电源开关,PLC和显示屏,所述的散热孔从前到后依次开设在U型铸造箱的左右两侧上部;所述的降温孔开设在U型铸造箱的下端中间位置;所述的第一支撑块分别螺栓连接在U型铸造箱的内部底端四角位置;所述的夹持板分别螺栓连接在U型铸造箱的左右两侧内壁中间位置;所述的可支撑移动座结构安装在U型铸造箱的下端;所述的可插接拆卸浇筑箱结构安装在U型铸造箱的内部底端;所述的可输送制冷降温调控管结构安装在降温孔的下端内部;所述的可支撑收集防漏架结构安装在U型铸造箱的上端;所述的连接板螺栓连接在U型铸造箱的左侧下部;所述的风机组件螺栓连接在连接板的上端中间位置;所述的控制箱螺栓连接在U型铸造箱的右侧中间位置;所述的电源开关螺钉连接在控制箱的正表面下部中间位置;所述的PLC螺钉连接在控制箱的正表面中间位置;所述的显示屏螺钉连接在控制箱的正表面上部中间位置;所述的可支撑移动座结构包括U型移动支撑架,移动刹车轮,拉动杆,斜T型滑动座和牵引杆,所述的移动刹车轮分别螺栓连接在U型移动支撑架的下端四角位置;所述的拉动杆滑动贯穿U型移动支撑架的右侧中间位置;所述的拉动杆的左端轴接在斜T型滑动座的右侧内部中间位置;所述的拉动杆的右端螺栓连接在牵引杆的左侧中间位置。

优选的,所述的可插接拆卸浇筑箱结构包括E型加热架,下模具,上模具,铸造腔和加注孔,所述的下模具螺栓连接在E型加热架的内部底端;所述的上模具螺栓连接在下模具的上端;所述的铸造腔设置在下模具和上模具之间且连通设置;所述的加注孔开设在上模具的内部中间位置且与铸造腔连通设置。

优选的,所述的可输送制冷降温调控管结构包括U型降温管,制冷箱,第二支撑块,加注管和排放管,所述的U型降温管贯穿制冷箱的内部顶端;所述的第二支撑块分别螺栓连接在制冷箱的下端左右两侧;所述的加注管螺纹连接在制冷箱的上端左侧中间位置;所述的排放管螺纹连接在制冷箱的左侧下部中间位置。

优选的,所述的可支撑收集防漏架结构包括倒U型支撑架,收集箱,上料漏斗,支撑板和支撑槽,所述的收集箱贯穿倒U型支撑架的内部中间位置;所述的上料漏斗的上端螺栓连接在收集箱的下端中间位置;所述的支撑板的下端分别螺栓连接在倒U型支撑架上端左右两侧;所述的支撑槽分别开设在支撑板的上端内部中间位置。

优选的,所述的风机组件的左侧上部螺纹连接有进气管;所述的夹持板采用上端设置为弧形的不锈钢板;所述的散热孔和降温孔分别与U型铸造箱的内部连通设置。

优选的,所述的U型移动支撑架采用右侧中间位置开设有通孔的不锈钢架且左端开设有插接孔;所述的斜T型滑动座设置在U型移动支撑架的内部底端右侧。

优选的,所述的U型移动支撑架螺栓连接U型铸造箱的下端;所述的拉动杆设置在U型铸造箱的下端右侧。

优选的,所述的铸造腔分别设置在下模具的下端内部中间位置;所述的铸造腔还设置在上模具的上端中间位置;所述的铸造腔对应设置;所述的上模具的内部安装有无线传感器。

优选的,所述的E型加热架插接在U型铸造箱的内部底端;所述的第一支撑块设置在E型加热架的底端和U型铸造箱的内部底端之间;所述的夹持板设置在E型加热架的左右两侧和U型铸造箱的左右两侧内壁之间。

优选的,所述的U型降温管和制冷箱的连接处设置有密封圈;所述的第二支撑块采用长方体的不锈钢块。

优选的,所述的U型降温管的上端右侧插接在降温孔的下侧内部中间位置;所述的U型降温管的上端左侧贯穿连接板的内部中间位置并螺纹连接在风机组件的下端中间位置。

优选的,所述的收集箱和上料漏斗连通设置;所述的收集箱的上端设置在支撑板之间的下部。

优选的,所述的倒U型支撑架的下端分别螺栓连接在U型铸造箱的上端;所述的上料漏斗的下端插接在加注孔的上侧内部中间位置。

优选的,所述的电源开关具体采用型号为MTS102的钮子开关;所述的PLC具体采用型号为FX2N-48的PLC;所述的显示屏具体采用型号为USD32-98的显示屏;所述的电源开关电性连接PLC14的输入端;所述的显示屏和风机组件电性连接PLC的输出端。

与现有技术相比,本发明的有益效果为:

1.本发明中,所述的U型移动支撑架,移动刹车轮,拉动杆,斜T型滑动座,牵引杆和U型铸造箱的设置,有利于在使用过程中,抓住牵引杆,拉动拉动杆,然后使斜T型滑动座移动至U型移动支撑架的内部右侧,然后带动U型移动支撑架和U型铸造箱进行移动,方便在使用的过程中进行移动工作,增加移动功能。

2.本发明中,所述的倒U型支撑架,收集箱,上料漏斗,下模具,上模具,铸造腔和加注孔相互配合的设置,有利于在使用的过程中,通过上料漏斗的下端插接在加注孔的上侧内部中间位置,然后使容器中的液体经过上料漏斗和加注孔后,进入铸造腔的内部,方便在铸造的过程中进行材料收集工作,防止在工作中造成浪费。

3.本发明中,所述的E型加热架,下模具,上模具,U型铸造箱,第一支撑块和夹持板的设置,有利于在使用的过程中进行E型加热架拆卸工作,同时方便进行E型加热架维护以及检修工作,同时方便对下模具和上模具的更换工作。

4.本发明中,所述的E型加热架,下模具,上模具,铸造腔,加注孔,电源开关和PLC的设置,有利于在使用的过程中通过上模具内部设置的温度传感器将温度信息输送至PLC,方便在工作中进行温度控制工作。

5.本发明中,所述的U型降温管,制冷箱,第二支撑块,加注管和排放管的设置,有利于在使用的过程中,通过加注管向制冷箱的内部进行冷凝液填充工作,然后对经过U型降温管内部的气体进行降温工作,方便在工作中进行降温工作。

6.本发明中,所述的U型铸造箱,散热孔,降温孔,连接板,风机组件和U型降温管的设置,有利于在使用的过程中通过风机组件工作中产生的气流进过U型降温管进入U型铸造箱和E型加热架之间,方便在工作中进行降温工作,有利于进行温度控制工作。

7.本发明中,所述的倒U型支撑架,收集箱,上料漏斗,支撑板和支撑槽的设置,有利于在铸造的过程中将材料容器的底端放置在支撑槽的内部底端,然后向收集箱的内部倾斜容器,方便在铸造的过程中进行支撑工作,放置容器滑落影响铸造工作。

8.本发明中,所述的E型加热架,下模具,上模具,铸造腔和加注孔的设置,有利于在使用的过程中拆卸下模具和上模具,方便对铸造腔进行更换工作,有利于进行不同工件的铸造工作。

9.本发明中,所述的U型铸造箱,散热孔,降温孔,风机组件,电源开关,PLC,E型加热架,下模具和上模具的设置,有利于在使用的过程中,通过PLC分别控制E型加热架和风机组件进行工作,方便在工作中对下模具和上模具的温度进行调节控制工作。

附图说明

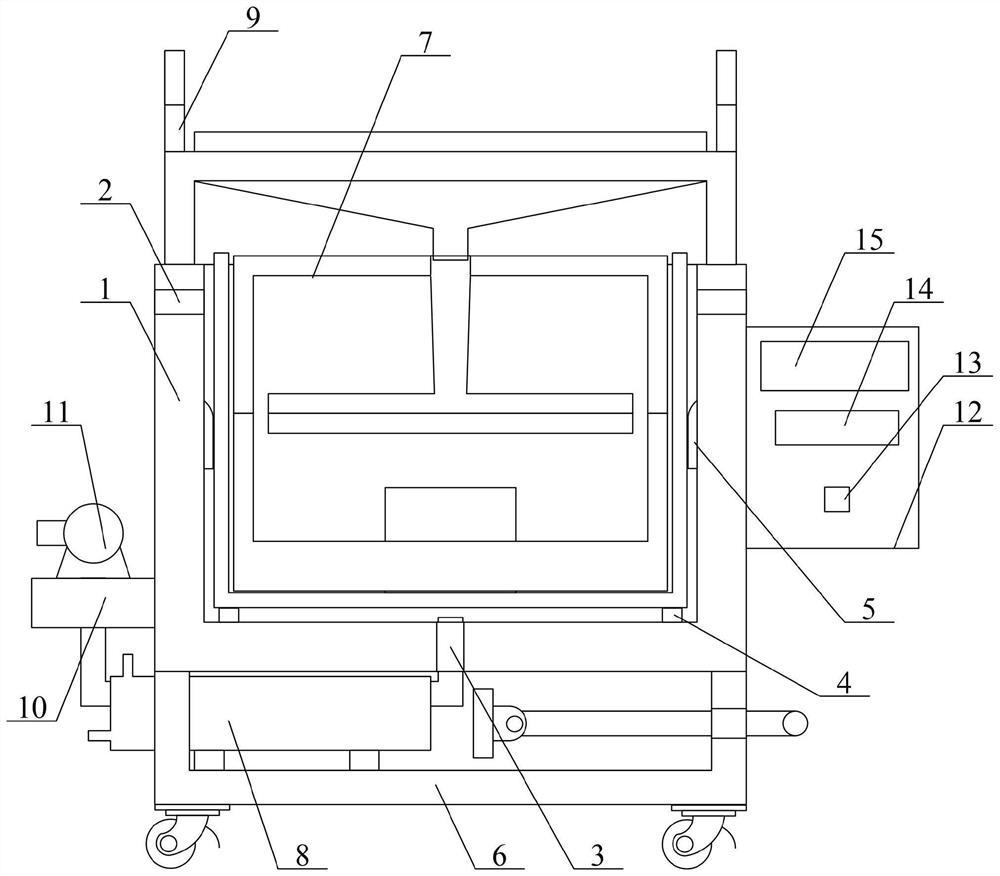

图1是本发明的结构示意图。

图2是本发明的可支撑移动座结构的结构示意图。

图3是本发明的可插接拆卸浇筑箱结构的结构示意图。

图4是本发明的可输送制冷降温调控管结构的结构示意图。

图5是本发明的可支撑收集防漏架结构的结构示意图。

图6是本发明的电气接线示意图。

图中:

1、U型铸造箱;2、散热孔;3、降温孔;4、第一支撑块;5、夹持板;6、可支撑移动座结构;61、U型移动支撑架;62、移动刹车轮;63、拉动杆;64、斜T型滑动座;65、牵引杆;7、可插接拆卸浇筑箱结构;71、E型加热架;72、下模具;73、上模具;74、铸造腔;75、加注孔;8、可输送制冷降温调控管结构;81、U型降温管;82、制冷箱;83、第二支撑块;84、加注管;85、排放管;9、可支撑收集防漏架结构;91、倒U型支撑架;92、收集箱;93、上料漏斗;94、支撑板;95、支撑槽;10、连接板;11、风机组件;12、控制箱;13、电源开关;14、PLC;15、显示屏。

具体实施方式

下面结合附图对本发明进行具体描述,如附图1和附图2所示,一种多功能的铸件铸造用的温度控制装置,包括U型铸造箱1,散热孔2,降温孔3,第一支撑块4,夹持板5,可支撑移动座结构6,可插接拆卸浇筑箱结构7,可输送制冷降温调控管结构8,可支撑收集防漏架结构9,连接板10,风机组件11,控制箱12,电源开关13,PLC14和显示屏15,所述的散热孔2从前到后依次开设在U型铸造箱1的左右两侧上部;所述的降温孔3开设在U型铸造箱1的下端中间位置;所述的第一支撑块4分别螺栓连接在U型铸造箱1的内部底端四角位置;所述的夹持板5分别螺栓连接在U型铸造箱1的左右两侧内壁中间位置;所述的可支撑移动座结构6安装在U型铸造箱1的下端;所述的可插接拆卸浇筑箱结构7安装在U型铸造箱1的内部底端;所述的可输送制冷降温调控管结构8安装在降温孔3的下端内部;所述的可支撑收集防漏架结构9安装在U型铸造箱1的上端;所述的连接板10螺栓连接在U型铸造箱1的左侧下部;所述的风机组件11螺栓连接在连接板10的上端中间位置;所述的控制箱12螺栓连接在U型铸造箱1的右侧中间位置;所述的电源开关13螺钉连接在控制箱12的正表面下部中间位置;所述的PLC14螺钉连接在控制箱12的正表面中间位置;所述的显示屏15螺钉连接在控制箱12的正表面上部中间位置;所述的可支撑移动座结构6包括U型移动支撑架61,移动刹车轮62,拉动杆63,斜T型滑动座64和牵引杆65,所述的移动刹车轮62分别螺栓连接在U型移动支撑架61的下端四角位置;所述的拉动杆63滑动贯穿U型移动支撑架61的右侧中间位置;所述的拉动杆63的左端轴接在斜T型滑动座64的右侧内部中间位置;所述的拉动杆63的右端螺栓连接在牵引杆65的左侧中间位置;进行使用时,抓住牵引杆65,拉动拉动杆63,拉动,使斜T型滑动座64移动至U型移动支撑架61的内部右侧,然后带动U型铸造箱1进行移动,将U型铸造箱1移动至合适的位置,然后使用外部导线接通外部电源。

本实施方案中,结合附图3所示,所述的可插接拆卸浇筑箱结构7包括E型加热架71,下模具72,上模具73,铸造腔74和加注孔75,所述的下模具72螺栓连接在E型加热架71的内部底端;所述的上模具73螺栓连接在下模具72的上端;所述的铸造腔74设置在下模具72和上模具73之间且连通设置;所述的加注孔75开设在上模具73的内部中间位置且与铸造腔74连通设置;固定好U型铸造箱1后,将E型加热架71固定在U型铸造箱1的内部底端,同时使用填充材料填充下模具72和上模具73,然后型模放置在下模具72和上模具73的中间位置,然后将型模取出,在使用螺栓将下模具72和上模具73进行连接,固定好E型加热架71后,打开电源开关13,通过PLC14控制E型加热架71开始工作,进行加热工作。

本实施方案中,结合附图4所示,所述的可输送制冷降温调控管结构8包括U型降温管81,制冷箱82,第二支撑块83,加注管84和排放管85,所述的U型降温管81贯穿制冷箱82的内部顶端;所述的第二支撑块83分别螺栓连接在制冷箱82的下端左右两侧;所述的加注管84螺纹连接在制冷箱82的上端左侧中间位置;所述的排放管85螺纹连接在制冷箱82的左侧下部中间位置;在加热的过程中通过上模具73内部设置的无线温度传感器将温度信息输送至PLC14的内部,然后通过PLC14控制显示屏15进行工作,并进行温度显示工作,在进行加热的过程中观察温度,温度过高时,通过PLC14控制风机组件11开始工作,然后使风机组件11工作中产生的气流经过U型降温管81后输送至E型加热架71和U型铸造箱1之间,方便进行下模具72和上模具73温度调控工作。

本实施方案中,结合附图5所示,所述的可支撑收集防漏架结构9包括倒U型支撑架91,收集箱92,上料漏斗93,支撑板94和支撑槽95,所述的收集箱92贯穿倒U型支撑架91的内部中间位置;所述的上料漏斗93的上端螺栓连接在收集箱92的下端中间位置;所述的支撑板94的下端分别螺栓连接在倒U型支撑架91上端左右两侧;所述的支撑槽95分别开设在支撑板94的上端内部中间位置;然后将材料融化后的液体容器提出,将容器的下端放置在支撑槽95的内部底端,然后倾斜材料容器,使容器中的液体材料经过收集箱92和上料漏斗93以及加注孔75后,进入铸造腔74的内部,进行铸造工作,同时经过上模具73内部设置的温度传感器,将温度变化信息输送至PLC14,通过PLC14控制显示屏15进行温度显示工作,进而完成铸造温度控制工作。

本实施方案中,具体的,所述的风机组件11的左侧上部螺纹连接有进气管;所述的夹持板5采用上端设置为弧形的不锈钢板;所述的散热孔2和降温孔3分别与U型铸造箱1的内部连通设置。

本实施方案中,具体的,所述的U型移动支撑架61采用右侧中间位置开设有通孔的不锈钢架且左端开设有插接孔;所述的斜T型滑动座64设置在U型移动支撑架61的内部底端右侧。

本实施方案中,具体的,所述的U型移动支撑架61螺栓连接U型铸造箱1的下端;所述的拉动杆63设置在U型铸造箱1的下端右侧。

本实施方案中,具体的,所述的铸造腔74分别设置在下模具72的下端内部中间位置;所述的铸造腔74还设置在上模具73的上端中间位置;所述的铸造腔74对应设置;所述的上模具73的内部安装有无线传感器。

本实施方案中,具体的,所述的E型加热架71插接在U型铸造箱1的内部底端;所述的第一支撑块4设置在E型加热架71的底端和U型铸造箱1的内部底端之间;所述的夹持板5设置在E型加热架71的左右两侧和U型铸造箱1的左右两侧内壁之间。

本实施方案中,具体的,所述的U型降温管81和制冷箱82的连接处设置有密封圈;所述的第二支撑块83采用长方体的不锈钢块。

本实施方案中,具体的,所述的U型降温管81的上端右侧插接在降温孔3的下侧内部中间位置;所述的U型降温管81的上端左侧贯穿连接板10的内部中间位置并螺纹连接在风机组件11的下端中间位置。

本实施方案中,具体的,所述的收集箱92和上料漏斗93连通设置;所述的收集箱92的上端设置在支撑板94之间的下部。

本实施方案中,具体的,所述的倒U型支撑架91的下端分别螺栓连接在U型铸造箱1的上端;所述的上料漏斗93的下端插接在加注孔75的上侧内部中间位置。

本实施方案中,具体的,所述的电源开关13具体采用型号为MTS102的钮子开关;所述的PLC14具体采用型号为FX2N-48的PLC;所述的显示屏15具体采用型号为USD32-98的显示屏;所述的电源开关13电性连接PLC14的输入端;所述的显示屏15和风机组件11电性连接PLC14的输出端。

工作原理

本发明中,进行使用时,抓住牵引杆65,拉动拉动杆63,拉动,使斜T型滑动座64移动至U型移动支撑架61的内部右侧,然后带动U型铸造箱1进行移动,将U型铸造箱1移动至合适的位置,然后使用外部导线接通外部电源,固定好U型铸造箱1后,将E型加热架71固定在U型铸造箱1的内部底端,同时使用填充材料填充下模具72和上模具73,然后型模放置在下模具72和上模具73的中间位置,然后将型模取出,在使用螺栓将下模具72和上模具73进行连接,固定好E型加热架71后,打开电源开关13,通过PLC14控制E型加热架71开始工作,进行加热工作,在加热的过程中通过上模具73内部设置的无线温度传感器将温度信息输送至PLC14的内部,然后通过PLC14控制显示屏15进行工作,并进行温度显示工作,在进行加热的过程中观察温度,温度过高时,通过PLC14控制风机组件11开始工作,然后使风机组件11工作中产生的气流经过U型降温管81后输送至E型加热架71和U型铸造箱1之间,方便进行下模具72和上模具73温度调控工作,然后将材料融化后的液体容器提出,将容器的下端放置在支撑槽95的内部底端,然后倾斜材料容器,使容器中的液体材料经过收集箱92和上料漏斗93以及加注孔75后,进入铸造腔74的内部,进行铸造工作,同时经过上模具73内部设置的温度传感器,将温度变化信息输送至PLC14,通过PLC14控制显示屏15进行温度显示工作,进而完成铸造温度控制工作。

利用本发明所述的技术方案,或本领域的技术人员在本发明技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本发明的保护范围。

- 一种多功能的铸件铸造用的温度控制装置

- 一种铸件铸造用的温度控制装置