安装装置和安装方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及将芯片部件安装在基板上的安装装置和安装方法。特别涉及进行使基板的电极面与芯片部件的电极面朝向相同方向的面朝上(face up)安装的安装装置和安装方法。

背景技术

作为在布线基板等基板上安装半导体芯片等芯片部件的安装方式,公知有使芯片部件的电极面与基板的电极面对置而进行安装的面朝下(face down)安装和使基板的电极面与芯片部件的电极面为相同方向而进行安装的面朝上安装。

在任何安装方式中,都需要用于在基板的规定位置安装芯片部件的高精度的对位,在芯片部件和基板上附有用于对位的识别标记。在此,将芯片部件对位于基板的规定位置是为了按照规定的精度安装基板的电极与芯片部件的电极的位置关系,无论在面朝下安装、面朝上安装的情况下,在基板以及芯片部件中,识别标记位置都以电极位置为基准而配置,一般附在相对位置明确的电极面侧。

在此,在图22中示出面朝上安装的例子。在芯片部件C中,如图22的(a)所示,一般配置2个芯片部件的识别标记(以下记作芯片识别标记)即芯片识别第1标记AC1和芯片识别第2标记AC2(在图22的例子中为对角上的配置)。另一方面,在基板S上,一般配置2个基板的识别标记(以下记作基板识别标记)即基板识别第1标记AS1和基板识别第2标记AS2(图22的例子为对角上的配置)。此处,在对位时,根据芯片识别第1标记AC1与基板识别第1标记AS1的位置关系以及芯片识别第1标记AC2与基板识别第2标记AS2的位置关系,求出相对于规定安装位置的位置偏移量(基板面内方向的位置和角度),对相对位置进行校正而进行安装(图22的(b))。

此外,无论面朝下安装、面朝上安装,都由安装头从上侧将所保持的芯片部件压接而安装在基板上。因此,在使基板与芯片部件的电极彼此相对而进行安装的面朝下安装中,已知通过使用上下双视野相机来同时直接观察基板识别标记和芯片识别标记的方法。另一方面,在使基板与芯片部件的电极为相同方向而进行安装的面朝上安装中,由于芯片部件的电极面与安装头紧贴,因此提出了如下的方法:进行在安装头的对芯片部件进行保持的部分使用透明部件等设计,从而能够隔着安装头观察各识别标记,以便能够直接观察芯片部件的识别标记而进行对位。(例如专利文献1、专利文献2)

现有技术文献

专利文献

专利文献1:国际公开第2003/041478号公报

专利文献2:日本特开2017-208522号公报

发明内容

发明所要解决的课题

半导体部件的高密度化、多电极化、窄间距化显著发展,在安装装置中,要求不伴随大幅的成本上升和生产率降低而进行比以往更高精度的对位并进行安装,并且,从品质管理的观点出发,要求全数进行安装状态的安装位置精度测定检查。但是,专利文献2中没有提及安装状态的安装位置精度测定检查。

另外,在安装工序完成后利用其他装置进行安装位置精度测定会伴随成本上升,并且,在发生了安装位置精度的不良时,在注意到该不良之前需要时间,因此还存在会伴随修正处置延迟的问题。

本发明是鉴于上述的问题而完成的,提供安装装置和安装方法,在基板的电极面与芯片部件的电极面朝向相同方向的面朝上安装中,不伴随成本上升和生产率降低而实现高精度的安装。

用于解决课题的手段

为了解决上述的课题,技术方案1所记载的发明提供一种安装装置,其将具有用于对位的芯片识别标记的芯片部件和具有用于对位的基板识别标记的基板按照所述芯片识别标记和所述基板识别标记朝向上方的姿势进行面朝上安装,其中,该安装装置具有:基板载台,其对所述基板进行保持;安装头,其对芯片进行保持;升降单元,其使所述安装头相对于所述基板在垂直方向上升降;识别机构,其能够从所述安装头的上侧隔着所述安装头对所述芯片识别标记和所述基板识别标记进行识别,并能够在所述基板的面内方向上移动;以及控制部,其与所述识别机构连接,具有根据从所述识别机构得到的所述芯片部件识别标记和所述基板识别标记的位置信息而计算所述芯片部件与所述基板的位置偏移量的功能、以及根据所述位置偏移量而驱动所述安装头部或/和所述基板载台而进行对位的功能,该安装装置具有如下的功能:在由所述识别机构进行了所述芯片部件与所述基板的对位之后,使保持着所述芯片部件的所述安装头相对于所述基板在垂直方向上下降,在所述芯片部件紧贴在所述基板上之后,所述控制部使所述识别机构并行地开始进行所述芯片识别标记和所述基板识别标记的识别动作,隔着所述安装头对所述芯片部件紧贴在所述基板上的安装状态下的所述芯片识别标记和所述基板识别标记进行识别,并计算所述芯片部件与所述基板的安装位置精度。

技术方案2所述的发明提供一种安装装置,在技术方案1所述的安装装置中,该安装装置具有如下的功能:在所述芯片部件紧贴在所述基板上之后并行地开始隔着所述头而进行的用于计算安装位置精度的所述芯片识别标记和所述基板识别标记的识别动作中,按照所述识别机构的光轴中心位于所述芯片识别标记与所述基板识别标记的中点附近位置的方式对所述芯片识别标记和所述基板识别标记同时进行识别。

技术方案3所述的发明提供一种安装装置,在技术方案2所述的安装装置中,该安装装置具有如下的功能:将所计算的安装位置精度的结果反馈给安装位置,并自动地对安装位置进行校正调整。

技术方案4所记载的发明提供一种安装装置,其将具有用于对位的芯片识别标记的芯片部件和具有用于对位的基板识别标记的基板按照所述芯片识别标记和所述基板识别标记朝向上方的姿势进行面朝上安装,其中,该安装装置具有:基板载台,其对所述基板进行保持;安装头,其对所述芯片部件进行保持而压接在所述基板上;升降单元,其使所述安装头相对于所述基板在垂直方向上升降;以及识别机构,其能够从所述安装头的上侧隔着所述安装头对所述芯片识别标记和所述基板识别标记进行识别,并能够在所述基板的面内方向上移动,作为所述安装头的构成要素的对所述芯片部件进行保持的芯片保持部使用具有透光性的材料,并且该芯片保持部具有用于识别所述芯片识别标记和所述基板识别标记的贯通孔。

技术方案5所述的发明提供一种安装装置,在技术方案4所述的安装装置中,对所述芯片进行保持的所述芯片保持部由玻璃或陶瓷形成,厚度为1mm并且可见光以及红外光的透射率为50%以上。

技术方案6所述的发明提供一种安装方法,将具有用于对位的芯片识别标记的芯片部件安装在具有用于对位的基板识别标记的基板上,其中,该安装方法具有如下的工序:对位工序,在与所述基板设置间隙而配置了所述芯片部件的状态下,隔着所述安装头从同一方向对所述芯片识别标记和所述基板识别标记进行识别,使所述芯片部件与所述基板的相对位置关系匹配;安装工序,使所述芯片部件紧贴在所述基板上并加压而进行安装;以及安装精度测定检查工序,在所述芯片部件处于紧贴在所述基板上的安装状态时,隔着所述安装头从同一方向对所述芯片识别标记和所述基板识别标记进行识别,计算所述芯片部件与所述基板的相对位置关系,在所述芯片部件紧贴在所述基板上之后,并行地实施所述安装工序和所述安装精度测定检查工序。

技术方案7所述的发明提供一种安装方法,在技术方案6所述的安装方法中,在所述安装精度测定检查工序中,按照所述识别机构的光轴中心位于所述芯片识别标记与所述基板识别标记的中点附近位置的方式对所述芯片识别标记和所述基板识别标记同时进行识别。

技术方案8所述的发明提供一种安装方法,在技术方案7所述的安装方法中,将通过所述安装精度测定检查工序而计算的安装位置精度的结果反馈给安装位置,并自动地对安装位置进行校正调整。

发明效果

根据本发明,在基板的电极面与芯片部件的电极面朝向相同方向的面朝上安装中,能够实现如下的安装装置以及安装方法:不伴随成本上升和生产率降低而在安装装置内进行全数安装位置精度测定检查,能够稳定地高精度地进行安装。

附图说明

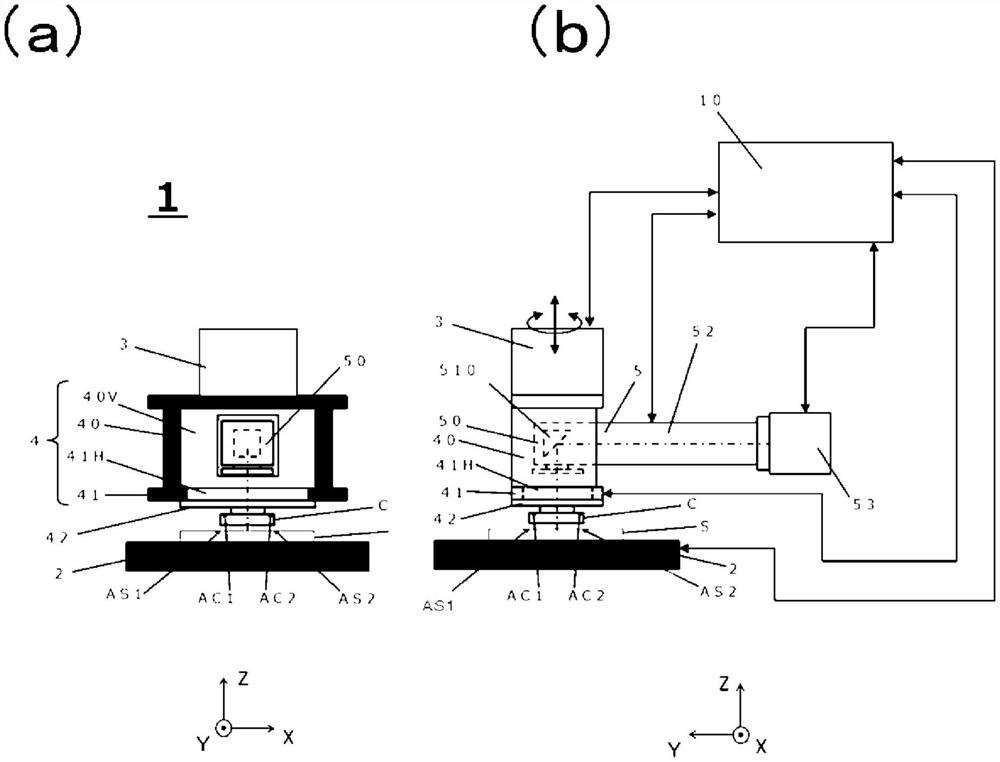

图1的(a)是示出本发明的实施方式所涉及的安装装置的外观的图,图1的(b)是示出从其他角度观察了该安装装置的外观和构成要素的图。

图2是说明在本发明的实施方式所涉及的安装装置中进行芯片部件与基板的对位时的位置关系的图。

图3是说明在本发明的实施方式所涉及的安装装置中,在进行芯片部件与基板的对位时取得基板第1识别标记的位置信息的状态的图。

图4是说明在本发明的实施方式所涉及的安装装置中,在进行芯片部件与基板的对位时取得芯片第1识别标记的位置信息的状态的图。

图5是说明在本发明的实施方式所涉及的安装装置中,在进行芯片部件与基板的对位时取得芯片第2识别标记的位置信息的状态的图。

图6是说明在本发明的实施方式所涉及的安装装置中,在进行芯片部件与基板的对位时取得基板第2识别标记的位置信息的状态的图。

图7是说明在本发明的实施方式所涉及的安装装置中,完成了将芯片部件向基板进行安装的安装工序后的安装精度测定的图。

图8是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态的图。

图9是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出取得基板第1识别标记的位置信息的状态的图。

图10是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出取得芯片第1识别标记的位置信息的状态的图。

图11是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出取得芯片第2识别标记的位置信息的状态的图。

图12是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出取得基板第2识别标记的位置信息的状态的图。

图13是说明在本发明的实施方式所涉及的安装装置中,将芯片部件向基板进行安装的安装工序阶段的安装精度测定的图,是示出在进行安装精度测定时,同时在同一视野内取得了基板第1识别标记和芯片第1识别标记的位置信息的拍摄单元的图像例的图。

图14是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出同时取得基板第1识别标记和芯片第1识别标记的位置信息的状态的图。

图15是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出同时取得基板第2识别标记和芯片第2识别标记的位置信息的状态的图。

图16是说明向埋入基板进行的面朝上安装的图,图16的(a)是示出芯片部件从基板离开的状态的图,图16的(b)是示出将芯片部件与基板对位而进行了安装的状态的图。

图17是示出在本发明的实施方式所涉及的安装装置中,进行埋入基板与芯片部件的对位时的状态的图。

图18是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向埋入基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出同时取得基板第1识别标记和芯片第1识别标记的位置信息的状态的图。

图19是说明在本发明的实施方式所涉及的安装装置中,在将芯片部件向埋入基板进行安装的安装工序中,安装头下降并且芯片部件紧贴在基板上的状态下的安装精度测定的图,是示出同时取得基板第2识别标记和芯片第2识别标记的位置信息的状态的图。

图20是说明在本发明的实施方式的变更例中用于进行芯片部件与基板的对位的贯通孔的图,图20的(a)是将加热器部和附件工具的贯通孔与各个识别标记的位置匹配而进行了设置的例子,图20的(b)是将加热器部的贯通孔设置为能够应对全部规格尺寸范围并将附件工具的贯通孔按照包含接近的识别标记的形状进行了设置的例子。

图21是说明在本发明的实施方式的变更例中设置于附件工具的贯通孔的图,图21的(a)是将贯通孔与各个识别标记的位置匹配而进行了设置的例子,图21的(b)是将贯通孔按照包含接近的识别标记的形状进行了设置的例子。

图22是对面朝上安装进行说明的图,图22的(a)是示出芯片部件从基板离开的状态的图,图22的(b)是示出将芯片部件与基板对位而进行了安装的状态的图。

具体实施方式

使用附图对本发明的实施方式进行说明。图1的(a)是示出本发明的实施方式中的安装装置1的外观的图,图1的(b)是从与图1的(a)不同的角度观察的外观图,还记载了包含控制系统在内的构成要素。

安装装置1是将芯片部件C与基板S对位而进行面朝上安装的装置,对位中使用标记于芯片部件C的芯片识别第1标记AC1、芯片识别第2标记AC2以及标记于基板S的基板识别第1标记AS1、基板识别第2标记AS2。具体而言,安装装置1在将芯片识别第1标记AC1与基板识别第1标记AS1的位置关系以及芯片识别第2标记AC2与基板识别第2标记AS2的位置关系校正为允许范围内之后将芯片部件C安装在基板S上。

此外,芯片部件C向基板S的安装一般经由热固化性粘接剂来进行。热固化性粘接剂通常设置在芯片部件C的与电极面(芯片识别标记所存在的面)相反的一侧,但也可以设置在基板S侧。

安装装置1将基板载台2、升降加压单元3、安装头4、识别机构5和控制单元10作为构成要素。

基板载台2具有对基板S进行保持并且使基板S在面内方向(XY面内)上移动的功能。在此,在保持基板S时,真空吸附方式是合适的,但并不限定于此,也可以采用静电吸附方式。

升降加压单元3优选具有使安装头4在基板S的垂直方向(Z方向)上移动的功能和调整安装头4对芯片部件C的加压力的功能,并具有将安装头4在以Z方向为轴的旋转方向上进行角度调整的功能。

安装头4对芯片部件C进行保持而压接在基板S上。安装头4将头主体40、加热器部41、附件工具42作为构成要素。头主体40与升降加压单元3连结,在下侧保持配置有加热器部41。加热器部41具有发热功能,经由附件工具42对芯片部件C进行加热。另外,加热器部41具有使用未图示的减压流路来吸附保持附件工具42的功能。附件工具42是吸附保持芯片部件C的芯片保持部,选定与芯片部件C的形状匹配的附件工具42,并吸附保持于加热器部41。

在本发明中,基板识别标记以及芯片识别标记是用于隔着安装头4进行观察的标记。因此,在本实施方式中,附件工具42由透明部件形成。为了能够观察基板识别标记以及芯片识别标记,加热器部41需要由透明部件形成或者设置开口部,在本实施方式中设置有贯通孔41H。在此,贯通孔41H也可以与各个基板识别标记以及芯片识别标记的位置对应地设置,但为了不需要根据芯片部件的形状而更换,优选设为能够应对全部尺寸规格范围的孔形状。另外,在安装头4中需要能够供观察基板识别标记以及芯片识别标记的图像采集部50进入的空间,在本实施方式中,如图1所示那样设置头空间40V。即,在图1的安装装置1中,头主体40成为设置在加热器部41上的由侧板、顶板构成的构造。

识别机构5用于隔着经过了附件工具42、加热器部41的安装头4对基板识别标记以及芯片识别标记的位置进行识别而取得位置信息。在本实施方式中,识别机构5将图像采集部50、光学系统52、以及与光学系统52连结的拍摄单元53作为构成要素。图像采集部50配置在拍摄单元53要取得的识别对象的上部,将识别对象纳入视野内。图像采集部50具有通过反射单元510而变更光路的方向的功能,光学系统52具有光学透镜,具有为了得到高分辨率而放大图像的功能。

另外,识别机构5成为能够通过未图示的驱动机构而在头空间40V内沿基板S(和芯片部件C)的面内方向进行移动的结构。而且,为了能够相对于各个识别标记调整焦点位置,优选也能够在基板S的垂直方向(Z方向)上移动。

安装头4成为能够独立地在与基板S垂直的方向上移动的结构,设计头空间40V的尺寸以便即使安装头4在垂直方向上移动,也不会与进入了头空间40V的识别机构5发生干涉。

控制部10控制安装装置1的动作,控制部10与安装载台2、升降加压单元3、安装头4、识别机构5连接。

控制部10实质上将CPU和存储装置作为主要的构成要素,根据需要经由接口与各装置连接,通过内置程序,还能够使用取得数据进行运算,并进行与运算结果对应的输出。

控制部10与基板载台2连接,具有控制基板载台2对基板S的保持和解除、以及沿基板S的面内方向的移动的功能。

控制部10与升降加压单元3连接,具有对安装头4的与基板S垂直的方向(Z方向)的驱动和以Z方向为轴的旋转方向的驱动、以及加压力进行控制的功能。

控制部10与安装头4连接,具有对附件工具42对芯片部件C的吸附保持和解除、加热器部41的加热温度进行控制的功能。

控制部10与识别机构5连接,具有对沿基板S(和芯片部件C)的面内方向的驱动和与基板S垂直的方向(Z方向)上的驱动进行控制,并且对拍摄单元53进行控制而取得图像数据的功能。进而,控制部10具有图像处理功能,具有求出拍摄单元53所取得的图像内的识别对象的位置的功能。

以下,对图1所示的安装装置1所进行的基板S与芯片部件C的对位工序进行说明。

首先,在对位的前工序中,控制部10使基板载台2保持基板S,并且使安装头4保持芯片部件C。此时,基板S配置在基板载台2的规定范围内,芯片部件C保持在附件工具42的规定范围内。即,芯片部件C、基板S大致对位。因此,成为能够通过加热器41的贯通孔41H以及附件工具42而隔着安装头4对基板识别第1标记AS1、基板识别第2标记AS2、芯片识别第1标记AC1以及芯片识别第2标记AC2的任意标记进行观察的状态。

图3至图6是说明对位工序的图,是示出获得基板识别标记和芯片识别标记的位置信息的过程的图。

首先,图3示出了取得基板S的基板识别第1标记AS1的位置信息的过程。在此,图3的(a)是从Y方向观察安装装置1的图,图3的(b)是从X方向观察安装装置1的(局部透视)图。另外,图3的(a)和图3的(b)所示的关系在图4至图6中也是同样的(进而,在图7至图12、以及图14至图15、图17至图19中也是同样的)。

在图3中,通过控制部10使安装头4下降而成为使芯片部件C接近基板S的状态。在该状态下,如图2所示,在基板S和芯片部件C之间,确保了两者不干涉而能够在面内方向上相对移动的间隙D。

在图3中,控制部10对识别机构5控制驱动单元,以便使基板识别第1标记AS1位于图像采集部50的光轴中心附近。在该状态下,图像采集部50的XY位置信息存储于控制部10。另外,控制部10控制拍摄单元53,在使焦点对准的状态下拍摄基板识别第1标记AS1,通过图像处理功能,求出视野内的基板识别第1标记AS1的XY位置信息并存储。

接着,控制部10控制识别机构5的驱动单元,如图4所示,使识别机构5在XY面内移动,以便使芯片识别第1标记AC1位于图像采集部50的视野中心附近。此时,从图像采集部50到芯片识别第1标记AC1的距离与到基板识别第1标记AS1的距离不同,因此拍摄单元53所获取的图像的焦点未对准。因此,在本实施方式中,使识别机构5在与基板S垂直的方向(Z方向)上按照基板识别第1标记AS1与芯片识别第1标记AC1的高度的差值移动。

在图4的状态下,图像采集部50的XY位置信息存储于控制部10。另外,控制部10控制拍摄单元53,在使焦点对准的状态下拍摄芯片识别第1标记AC1,通过图像处理功能,求出视野内的芯片识别第1标记AC1的XY位置信息并存储。

接着,控制部10控制识别机构5的驱动单元,如图5所示,使识别机构5在XY面内移动,以便使芯片识别第2记AC2位于图像采集部50的视野中心附近。此时,从图像采集部50到芯片识别第2记AC2的距离与到芯片识别第1记AC1的距离相同,因此无需为了焦点调整而使识别机构5在与基板S垂直的方向(Z方向)上移动。

在图5的状态下,图像采集部50的XY位置信息存储于控制部10。另外,控制部10控制拍摄单元53,在使焦点对准的状态下拍摄芯片识别第2标记AC2,通过图像处理功能,求出视野内的芯片识别第2标记AC2的XY位置信息并存储。

之后,控制部10控制识别机构5的驱动单元,如图6所示,使识别机构5在XY面内移动,以便使基板识别第2标记AS2位于图像采集部50的视野中心附近。此时,为了对准焦点,使识别机构5在与基板S垂直的方向(Z方向)上按照芯片识别第2标记AC2与基板识别第2标记AS2的高度的差值移动。

在图6的状态下,图像采集部50的XY位置信息存储于控制部10。另外,控制部10控制拍摄单元53,在使焦点对准的状态下拍摄基板识别第2标记AS2,通过图像处理功能,求出视野内的基板识别第2标记AS2的XY位置信息并存储。

这样,在本实施方式中,根据识别机构5的XY位置信息和拍摄单元53所取得的图像的视野内的识别标记的XY位置信息,能够得到基板识别标记与芯片识别标记的相对位置关系。另外,由于在使焦点对准各个基板识别标记和芯片识别标记的状态下进行拍摄识别而得到位置信息,因此能够得到精度高的位置信息。

根据如上所述得到的相对位置信息,控制部10运算而求出基板S与芯片部件C的位置偏移量。

然后,控制部10为了校正该位置偏移量而计算基板面内的基板S与芯片部件C的校正移动量,将基板载台2和/或安装头4在基板面内方向上驱动,按照使基板S与芯片部件C的位置偏移量成为容许范围的方式进行对位。

在基板S与芯片部件C的对位完成后,开始安装工序。在安装工序中,控制部10使安装头4下降,使芯片部件C紧贴在基板S上,并以规定的加压力进行安装。此时,利用安装头4的加热器部41对基板S与芯片部件C之间的热固化性粘接剂进行加热,从而将芯片部件C固定在基板S上。在进行了规定时间的加压加热之后,安装头4解除对芯片部件C的吸附保持而上升,安装工序完成。

另外,从品质管理的观点出发,要求在安装工序完成后进行全数安装位置精度测定检查。但是,在安装工序完成后利用其他装置进行安装位置精度测定会伴随成本上升。另外,在发生了安装位置精度的不良时,在注意到该不良之前需要时间,因此会伴随修正处置的延迟。因此,追加如下的功能:如图7所示,使用安装装置1的识别机构5,在安装工序完成后与对位工序同样地得到基板识别第1标记AS1和芯片识别第1标记AC1的位置信息、以及基板识别第2标记AS2和芯片识别第2标记AC2的位置信息,求出已将芯片部件C安装在基板S上的状态下的安装位置精度。凭借该方法,不需要区别于安装装置的其他装置,不会伴随成本上升。

但是,关于在安装工序完成后使用安装装置1的识别机构5来测定安装位置精度,由于会增加安装位置精度测定的动作时间,因此特别是在进行全数的安装位置精度测定检查的情况下,伴随着生产率的显著降低。

因此,在本发明中,着眼于是能够隔着安装头4识别芯片识别标记和基板识别标记的结构这一情况、以及基板S与芯片部件C的位置关系是在芯片部件C紧贴在基板S上的阶段决定的这一情况,实现了在安装工序中的阶段得到各个基板识别标记以及芯片识别标记的位置信息而进行安装位置精度的测定检查。即,保持于安装头4并被加压的芯片部件C在被紧贴在基板载台2所保持的基板S上的阶段被固定,并通过粘接剂固化而维持该状态,以这一情况为依据,在安装工序中的阶段开始安装位置精度的测定,并使两工序并行,由此实现不伴随成本上升或生产率降低而进行全数的安装精度测定检查。

以下,对使用安装装置1而与安装工序并行地进行安装位置精度测定的实施方式进行说明。图8示出安装装置1在安装工序中使安装头4下降而使芯片部件C紧贴在基板S上的状态。本实施方式中的安装精度测定检查工序能够在安装头4下降且芯片部件C刚刚与基板S紧贴之后立即开始。在此,能够通过未图示的压力传感器或位移传感器等来判断芯片部件C是否已紧贴在基板S上。

图9示出安装装置1在使芯片部件C紧贴在基板S上的安装工序中取得基板S的基板识别第1标记AS1的位置信息的过程,识别机构5的动作与图3所示的对位工序相同。

以后的安装精度测定检查工序的动作如图10至图12所示,与对位工序相同,根据在图9至图12的状态下得到的基板识别第1标记AS1与芯片识别第1标记AC1的相对位置关系、以及基板识别第2标记AS2与芯片识别第2标记AC2的相对位置关系而求出安装位置精度。即,控制部10针对基板识别第1标记AS1与芯片识别第1标记AC1的相对位置关系以及基板识别第2标记AS2与芯片识别第2标记AC2的位置关系,将在基板S的规定位置准确地安装有芯片部件C的情况与通过使用识别机构5而进行的识别而实际得到的位置信息进行比较,运算而求出芯片部件C相对于基板S的安装位置精度。

在图3至图6的对位工序中,识别机构5在识别基板识别第2标记AS2的状态下结束,因此从基板识别第2标记AS2开始安装位置精度测定检查工序是最有效的。另外,识别机构5与安装头4独立,因此即使在对位工序与安装工序之间使安装头4下降,图像采集部50与基板识别第2标记AS2的位置关系也没有任何变化,因此不需要焦点调整。

此外,在安装精度测定检查工序所需的时间比安装工序所需的时间长的情况下,在安装精度测定工序中安装头4上升,但由于识别机构5与安装头4独立,因此图像采集部50与各识别对象的距离没有任何变化,因此识别机构5的动作不会受到与安装头4的位置相关的影响。即,在安装工序的时间(从安装头4下降且芯片部件C刚刚与基板S紧贴之后到安装头4的上升完成为止的时间)≥安装位置精度测定检查工序的时间成立的情况下,能够不伴随生产率的降低而进行全数的安装位置测定检查。

另外,在芯片部件C紧贴在基板S上的状态下,图2中的间隙D变为零,基板识别标记与芯片识别标记的上下方向高低差变为“芯片部件C的厚度TC”。即,若芯片厚度TC变小,则基板识别标记与芯片识别标记的垂直方向的高低差也变小。在此,如果基板识别标记与芯片识别标记的垂直方向的高低差在拍摄单元53的景深以内,则意味着能够如图13所示那样清晰地且同时拍摄基板识别第1标记AS1和芯片识别第1标记AC1双方。

即,在芯片厚度TC小、安装状态的基板识别标记与芯片识别标记的垂直方向的高低差在拍摄单元53的景深以内的情况下,如图14所示,将图像采集部50设置于基板识别第1标记AS1与芯片识别第1标记AC1的中点附近位置,拍摄单元53能够在焦点深度内且在同一视野内同时拍摄并识别双方的识别标记。而且,如图15所示,如果也同样地同时拍摄并识别基板识别第2标记A2和芯片识别第2标记AC2,则能够将拍摄次数减半,因此能够大幅缩短安装位置精度测定检查工序所需的时间。因此,通过追加这样的功能,使安装工序的时间(从安装头4下降且芯片部件C刚刚与基板S紧贴之后到安装头4的上升完成为止的时间)≥安装位置精度测定检查工序的时间成立,能够不伴随生产率降低地进行全数的安装位置精度测定检查的可能性变得极高。

如果能够使用拍摄单元53在安装工序中求出安装位置精度,则能够对因伴随环境变化的拍摄单元53的光轴位置的变化、光轴倾斜的变化、或者升降加压单元3的倾斜的变化等引起的安装位置的偏移进行校正运算。即,在虽然由拍摄单元53对基板识别标记和芯片识别标记进行拍摄而进行对位的对位工序中,运算结果的位置偏移量在容许范围内,但在使用拍摄单元53对基板识别标记和芯片识别标记进行拍摄的安装位置精度测定结果中存在位置偏移的情况下,能够容易地判断为产生了拍摄单元53的光轴位置的变化、光轴倾斜的变化、或者升降加压单元3的倾斜的变化,通过始终自动地进行校正运算,能够不使芯片部件C相对于基板S的安装位置偏移而始终稳定地在规定位置的容许范围内进行安装。

这样,在安装工序中的阶段运算并求出安装位置精度,并反馈给安装位置而始终自动地校正调整安装位置,由此,不会伴随成本上升和生产能力的降低,能够以非常稳定的高精度进行安装。

特别是,在芯片部件C向部件埋入基板(嵌入式基板)的安装中,在焦点深度内且同一视野内同时拍摄基板识别标记和芯片识别标记的功能极其有效。即,在将芯片部件C向具有图16的(a)以及图17所示那样的凹部SC的基板S的凹部SC进行安装的情况下,基板S的上表面与芯片部件C的上表面如图16的(b)那样成为大致相同的高度。因此,如图18所示,从识别机构的图像采集部50到基板识别第1标记AS1和芯片识别第1标记AC1成为大致相同的垂直距离,容易在同一视野内以焦点对准双方的识别标记的状态同时进行拍摄。在拍摄图19所示的基板识别第2标记A2和芯片识别第2标记AC2的情况下也是同样的。

另外,如果是基板S的上表面与芯片部件C的上表面成为同一高度那样的条件,则基板识别标记与芯片识别标记的上下方向高低差变为零,能够取得更清楚的图像,因此对于掌握拍摄单元53的光轴位置的变化、光轴倾斜的变化、或者升降加压单元3的倾斜的变化等并始终自动地校正调整安装位置的功能而言是最适合的,能够实现稳定性、可靠性更高的高精度的安装装置。

另外,在至此为止说明的实施方式中,附件工具42由透明部件形成,因此能够隔着安装头4观察芯片识别标记和基板识别标记,但当要实现高精度的安装时,作为透明部件需要高品质的部件。即,在透明部件存在光学缺陷或几何学公差的情况下,会由于图像的洇渗、图像的变形、折射率变化等而在位置信息中产生微小的误差。在此,光学缺陷为微小空隙、杂质混入、热变形等,几何学公差为表面粗糙度、尺寸公差、平行度等。因此,在由透明部件构成附件工具42的情况下,为了应对高精度(具体而言为亚微米精度)对位,作为透明部件,需要抑制了光学缺陷和几何学公差的高品质的部件、即高价的部件。

因此,作为本发明的另一实施方式,在图20中示出能够比较廉价地进行亚微米精度的对位的附件工具42的结构。图20中的附件工具42设置有能够观察基板识别标记和芯片识别标记的贯通孔,图20的(a)是设置有与各个识别标记对应的贯通孔的结构,图20的(b)具有呈包含接近的基板识别标记和芯片识别标记这双方的形状的贯通孔。图21的(a)和图21的(b)仅示出了与图20的(a)和图20的(b)对应的附件工具42的外观图,图21的(a)分别设置有与基板识别标记的位置一致的贯通孔42HS和与芯片识别标记的位置一致的贯通孔42HC,图21的(b)设置有呈包含接近的基板识别标记和芯片识别标记的形状的贯通孔42H。

在此,关于加热器部41,也能够与各个基板识别标记以及芯片识别标记的位置对应地设置,图20的(a)示出这样的例子。在图20的(a)中,在加热器部41上分别设置有与基板识别标记的位置一致的贯通孔41HS和与芯片识别标记的位置一致的贯通孔41HC。

此外,即使是在附件工具42上设置了贯通孔的情况下,也优选附件工具42具有透光性。假设在附件工具42不透光的情况下,在图20的(b)的例子中,仅利用通过贯通孔42H的光对芯片识别第1标记AC1、芯片识别第2标记AC2、基板识别第1标记AS1、基板识别第2标记AS2进行拍摄,因此无法充分获得光量,难以获得清晰的图像,结果会对对位精度造成不良影响。另一方面,若附件工具42具有透光性,则除了通过贯通孔42H的光之外,还能够得到来自经过了贯通孔42H内壁的周边的光,因此容易得到用于获得清晰的图像的光量。而且,由于能够获得透过了贯通孔42H的图像,因此不会受到附件工具42的部件的光学缺陷或几何学公差的影响,能够获得清晰的图像。

另外,所谓附件工具42所需的光透过性,并不意味着一般的透明性,即使存在因光的折射或散射而引起的浑浊,只要是使光的亮度透过的光透过性即可。因此,材质也不限于玻璃或石英,也可以是氧化铝等透光性陶瓷等。但是,为了传递适于清晰且准确地拍摄芯片识别标记和基板识别标记的光量,优选1mm厚的可见光以及红外光的透射率为50%以上的材料,更优选可见光或红外光的透射率为80%以上的材料。

作为以上那样的在透光性附件工具上设置贯通孔的结构,通过设置于图1所示的安装装置1而能够进行亚微米精度的对位,但也可以应用于与安装装置1不同的结构的安装装置。由于是在透光性材料上设置贯通孔的结构,能够比较廉价地得到与使用高价的透明材料同等以上的拍摄,因此即使在不进行安装装置1中所进行的那样安装时的安装精度计算的情况下,也能够实现安装精度的提高。

标号说明

1:安装装置;2:基板载台;3:升降加压单元;4:安装头;5:识别机构;10:控制部;40:头主体;40V:头空间;41:加热器部;41H、41HC、41HS:贯通孔;42:附件工具;42H、42HC、42HS:贯通孔;50:图像采集部;52:光学系统;53:拍摄单元;510:反射单元;C:芯片部件;S:基板;AC1、AC2:芯片识别标记;AS1、AS2:基板识别标记;D:对位时的芯片部件与基板的间隙;TC:芯片部件的厚度;TS:基板的厚度;SC:基板的凹部。

- 气体传感器的组装方法、气体传感器的组装装置、被环绕安装构件的环绕安装方法、及筒状体的环绕安装方法

- 闸道器、闸道器的安装方法以及物联网装置的安装方法