一种电缆铝导体表面粉屑毛刺清理装置

文献发布时间:2023-06-19 13:26:15

技术领域

本发明涉及电缆加工中对铝导体表面清洁整形的设备,具体是一种电缆铝导体表面的粉屑、毛刺等清理装置。

背景技术

在电缆的绞合结构导体中,有紧压圆形导体和非紧压圆形导体之分。其中,非紧压圆形导体是将绞合结构的导体不经过压轮或紧压模具紧压处理,保持其自然绞合结构,单线间有自然间隙。紧压圆形导体是将绞合结构的导体(即非紧压圆形导体)经圆形压轮或圆形紧压模具进行紧压处理,减小单线间的间隙。二者相较而言,在保持导体截面积基本不变的前提下,紧压圆形导体的结构紧凑、外径小,如此,可以有效减少外部所包覆功能结构(例如绝缘层、护套层等)的用料,亦可以有效减小成品电缆的外径。

然而,紧压圆形导体在紧压成型过程中,因不可避免的摩擦、刮蹭等现象发生,而使得其表面附着有粉屑(特别是金属粉屑)及毛刺等杂物,这尤其以紧压圆形结构的铝导体最为突出。毫无疑问的,在外部功能结构包覆前需要将导体表面附着的粉屑、毛刺等杂物进行清理,以避免这些杂物在通电时对电缆的质量造成影响(包括会发生绝缘层被击穿、局部放电指标超值等不合格现象)。

目前,对于电线铝导体表面的粉屑、毛刺等杂物的清洁处理,一般有如下两种处理方式:

-毛刷擦除方式,例如中国专利文献公开的“一种铜芯聚氯乙烯屏蔽软电缆导体毛刺清理装置”(公开号CN 109176213,公开日2019年01月11日)等技术;

-压刮擦除方式,例如中国专利文献公开的“一种电线电缆导体毛刺粉屑消除装置”(公开号CN 212946947,公开日2021年04月13日)、“一种电线电缆导体毛刺粉屑消除装置”(公开号CN 204303466,公开日2015年04月29日)等技术。

这些已公开的技术中,毛刷擦除方式仅能擦拭清除铝导体表面附着的粉屑,至于连接在铝导体表面的毛刺则无法擦拭使其脱落而清除,可见其对毛刺的清理“束手无策”,清理效果有限。压刮擦除方式的清理效果更为局限,原因有二,其一,铝导体为绞合结构,铝导体的表面必然存在绞合间隙(或者说是凹槽),刮下的粉屑一部分因自重而脱落、另一部分则窜位嵌入绞合间隙内,压刮结构对“躲藏”于绞合间隙内的粉屑“束手无策”;其二,压刮虽然会使部分毛刺在铝导体表面脱落,但大部分在当前压刮状态下形变而贴附于铝导体表面穿过压刮工位,毛刺依然存在于铝导体表面。

综上所述,针对于上述电缆的紧压圆形铝导体表面所附着粉屑、毛刺等杂物的特殊性,以及现有清洁处理技术对紧压圆形铝导体表面所附着粉屑、毛刺等杂物清除的局限性,有必要研究一种清除效果更为可靠、有效的技术。

发明内容

本发明的技术目的在于:针对于上述电缆的紧压圆形铝导体表面所附着粉屑、毛刺等杂物的特殊性,以及现有清洁处理技术的不足,提高一种结构简单、操作方便、清除效果可靠的电缆铝导体表面粉屑毛刺清理装置。

本发明的技术目的通过下述技术方案实现,一种电缆铝导体表面粉屑毛刺清理装置,所述清理装置包括能够喷射出800~1000℃火焰的火燎机构,所述火燎机构的火焰喷头排布于行走中的铝导体旁侧,且所述铝导体以途经所述火焰喷头所喷出火焰的配合结构行走。该技术措施针对于电缆的紧压圆形铝导体表面所附着粉屑、毛刺等杂物的特殊性,通过喷射火焰对行走中的铝导体表面进行燎烧,其达到的功效有三:

其一,喷焰带有一定向前吹的冲击性,如此可以将附着于铝导体表面的粉屑等杂物大部分被吹落,即便是嵌入绞合间隙内的也不例外,另部分未被吹落的则被喷焰燎烧,经特定温度燎烧行走中的铝导体表面粉屑,使得被燎烧的粉屑在铝导体表面消熔钝化,平滑地以微细薄点贴附于铝导体表面,对铝导体的导电性能及外部所包覆功能结构不造成影响;

其二,喷焰对铝导体表面附着的部分毛刺经燎烧及冲击,而使得其瞬时脱落;

其三,喷焰对未脱落而附着于铝导体表面的毛刺进行燎烧,经特定温度燎烧行走中的铝导体表面毛刺,使得被燎烧的毛刺在铝导体表面消熔钝化,平滑地以微细薄点贴附于铝导体表面,对铝导体的导电性能及外部所包覆功能结构不造成影响;

此外,火燎机构对行走中的铝导体表面所喷射的特定温度火焰,使得铝导体当前表面相对较为短暂的途径火焰,经过反复试验,一方面有利于铝导体表面附着的粉屑、毛刺等杂物可靠清除,另一方面对铝导体本身结构及导电性能未有任何损伤。该技术措施采用一般燃气设备就可以实现(当然,火焰温度可以通过风门等常规调整而调节),结构简单,操作方便,成本较低。

作为优选方案之一,所述火燎机构具有相对独立排布的两个火焰喷头,这两个火焰喷头排布于行走中的铝导体左、右两侧/上、下两侧。该技术措施通过相对两侧排布的火焰喷头,而对行走中的铝导体外周形成较为全方位的燎烧,基本无燎烧死角,特别是在两个火焰喷头的对称排布结构中最为明显,如此对铝导体表面附着的粉屑、毛刺等杂物的清除更为有效、可靠。

作为优选方案之一,所述火焰喷头的喷射中心与行走中的铝导体之间以锐角夹角配合。进一步的,所述火焰喷头的喷射中心与行走中的铝导体之间以30~50°夹角配合。该技术措施的效果有三:其一,通过锐角夹角配合结构的喷焰燎烧,对铝导体表面附着的粉屑(包括绞合间隙内的)形成可靠地定向喷吹,从而使附着的粉屑更易被吹落;其二,通过锐角夹角配合结构的定向喷射火焰,使得铝导体表面部分附着的毛刺随着燎烧及冲击而瞬时脱落;其三,通过锐角夹角配合结构的喷焰燎烧,使得铝导体表面未被冲击脱落而消熔的毛刺(亦包括未来得及脱落的粉屑)随着火焰喷射的定向喷吹而流平,从而在铝导体表面钝化附着的结构点更为平滑、微薄,微乎其微,几乎无法直观感知。

作为优选方案之一,所述铝导体的行走速率为15~30m/min。该技术措施配合铝导体的材质特性及喷焰温度,使铝导体表面附着的粉屑、毛刺等杂物经喷吹、燎烧而可靠清除,同时不会对铝导体本身结构及导电性能形成任何损伤。

作为优选方案之一,所述火燎机构主要由燃气储罐、燃气软管、火焰喷头和喷头支架组成,所述燃气储罐用作储装天然气,所述燃气软管的后端通过控制阀门密封连接所述燃气储罐的燃气排放接头、前端密封连接所述火焰喷头,所述喷头支架用作夹持、并相对行走中的铝导体定位所述火焰喷头。该技术措施的火燎机构结构简单,操作方便,成本较低。

作为优选方案之一,所述清理装置还包括有以毛刷结构清除行走中的铝导体表面所附着粉屑的刷除机构,所述刷除机构处在所述火燎机构的上游侧。该技术措施能够将火燎机构上游侧的铝导体表面所附着的粉屑等杂物进行刷拭擦除,以减少行走至火燎机构处的铝导体表面所附着的粉屑等杂物,二者配合使得铝导体表面附着的粉屑等杂物清除较为彻底、可靠。

进一步的,所述刷除机构包括:

-机架,所述机架用作支撑伞式毛刷和驱动链;

-伞式毛刷,所述伞式毛刷排布于行走中的铝导体旁侧;所述伞式毛刷主要由传动杆、中心盘和刷柄组成,所述传动杆通过前、后两组轴承以可旋转结构装配于所述机架上,并从所述机架上向外延伸出,所述传动杆的外延区域与所述中心盘固定连接,所述刷柄为多把,这些刷柄以对应于所述中心盘径向的延伸方向在所述中心盘的外周间距排布,且每把刷柄的外端部连接有柔性结构的刷毛,所述伞式毛刷在旋转过程中,各刷柄上的刷毛依次与旁侧途径而过的铝导体表面直接接触配合;

-驱动链,所述驱动链用作驱动所述伞式毛刷在所述机架上产生旋转动作。该技术措施在对铝导体表面附着的粉屑等杂物进行清除时,使旋转动作中的伞式毛刷通过各刷柄外端的刷毛依次与铝导体表面产生定向的接触冲击,形成依序衔接的“清扫”动作,相较于持续滚动擦拭而言,此种依序衔接的“清扫”刷拭能够使各刷柄外端的刷毛与铝导体表面形成更为强而有力的有效冲击接触,减少铝导体表面经与刷毛之间接触间隙而携带粉屑的量,且能够对绞合间隙内嵌入的粉屑形成“清扫”,可见其对铝导体表面附着的粉屑清除更为可靠;此外,该技术措施与铝导体之间的配合结构简单,相较于铝导体需要穿孔而装配的结构而言,其能够与行走中的铝导体形成轻松、可靠地组合/拆卸。

再进一步的,所述刷除机构的伞式毛刷为相对独立排布的两组,这两组伞式毛刷以间距配合结构装配于所述机架上,且排布于行走中的铝导体左、右两侧/上、下两侧,这两组伞式毛刷的旋转方向相向配合。该技术措施通过相对两侧排布的伞式毛刷,而对行走中的铝导体外周形成较为全方位的清扫,特别是在两组伞式毛刷的对称排布结构中最为明显。

再进一步的,所述刷除机构的伞式毛刷旋转方向与行走中的铝导体行走方向相反。

本发明的有益技术效果是:上述技术措施针对于电缆的紧压圆形铝导体表面所附着粉屑、毛刺等杂物的特殊性,通过刷除机构能够将火燎机构上游侧的铝导体表面所附着的粉屑等杂物进行刷拭擦除,以减少行走至火燎机构处的铝导体表面所附着的粉屑等杂物;上述技术措施通过火燎机构对行走中的铝导体表面所喷射出的火焰,能够达到如下三方面的作用功效:

其一,喷焰带有一定向前吹的冲击性,如此可以将附着于铝导体表面的粉屑等杂物大部分被吹落,即便是嵌入绞合间隙内的也不例外,另部分未被吹落的则被喷焰燎烧,经特定温度燎烧行走中的铝导体表面粉屑,使得被燎烧的粉屑在铝导体表面消熔钝化,平滑地以微细薄点贴附于铝导体表面,对铝导体的导电性能及外部所包覆功能结构不造成影响;

其二,喷焰对铝导体表面所附着的部分毛刺经燎烧及冲击,而使得其瞬时脱落;

其三,喷焰对未脱落而附着于铝导体表面的毛刺进行燎烧,经特定温度燎烧行走中的铝导体表面毛刺,使得被燎烧的毛刺在铝导体表面消熔钝化,平滑地以微细薄点贴附于铝导体表面,对铝导体的导电性能及外部所包覆功能结构不造成影响;

此外,火燎机构对行走中的铝导体表面所喷射的特定温度火焰,使得铝导体当前表面相对较为短暂的途径火焰,经过反复试验,一方面有利于铝导体表面附着的粉屑、毛刺等杂物可靠清除,另一方面对铝导体本身结构及导电性能未有任何损伤;

由此可见,上述技术措施采用刷除机构和火燎机构的合理配合,使得铝导体表面附着的粉屑、毛刺等杂物被较为彻底、可靠地清除。

附图说明

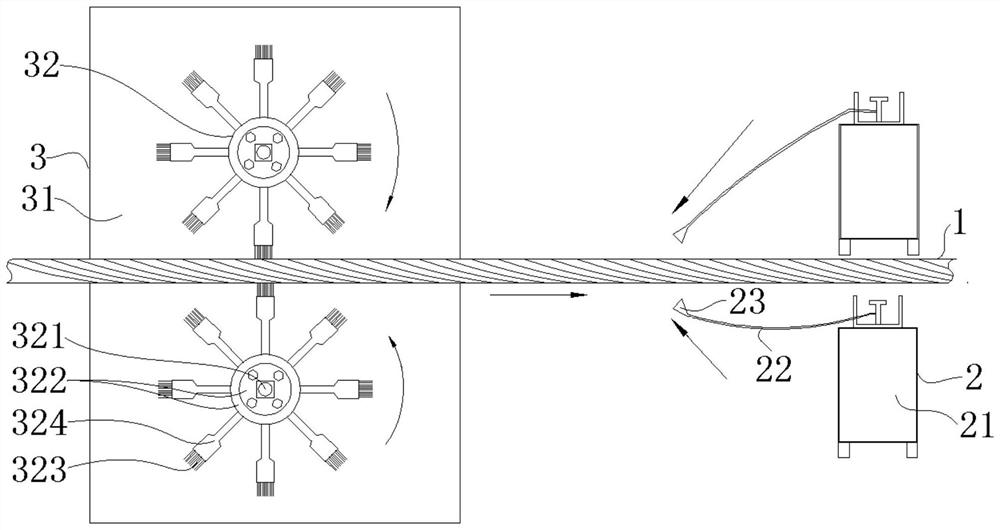

图1为本发明的一种结构示意图。

图2为图1中火燎机构的结构示意图。

图3为图1中刷除机构的结构示意图。

图4为图3中伞式毛刷的结构示意图。

图中代号含义:1—铝导体;2—火燎机构;21—燃气储罐;22—燃气软管;23—火焰喷头;3—刷除机构;31—机架;311—电机支架;312—后侧轴承固定架;313—前侧轴承固定架;314—升降脚架;315—行走轮;316—后侧轴承;317—前侧轴承;32—伞式毛刷;321—传动杆;322—中心盘;323—刷毛;324—刷柄;33—驱动链;331—驱动电机;332—主动轮;333—传动带;334—从动轮。

具体实施方式

本发明涉及电缆加工中对铝导体表面清洁整形的设备,具体是一种电缆铝导体表面的粉屑、毛刺等清理装置,下面以多个实施例对本发明的主体技术内容进行详细说明。其中,实施例1结合说明书附图-即图1、图2、图3和图4对本发明的技术方案内容进行清楚、详细的阐释;其它实施例虽未单独绘制附图,但其主体结构仍可参照实施例1的附图。

在此需要特别说明的是,本发明的附图是示意性的,其为了清楚本发明的技术目的已经简化了不必要的细节,以避免模糊了本发明贡献于现有技术的技术方案。

实施例1

参见图1、图2、图3和图4所示,本发明所针对的对象为电缆的紧压圆形铝导体,其在行走过程中由本发明的火燎机构1和刷除机构3将其表面所附着的粉屑、毛刺等杂物清除。

本发明所针对的铝导体1的行走速率(即传输速率)约为23m/min。

本发明的刷除机构3处在火燎机构2的上游侧,其以毛刷结构清除行走中的铝导体1表面所附着的粉屑等可剥离的杂物。

具体的,本发明的刷除机构3主要由机架31、两组伞式毛刷32和驱动链33组成。

机架31的作用是将两组伞式毛刷32进行相对的装配支撑,以使两组伞式毛刷32能够与行走中的铝导体1组成接触配合。同时,机架31用作对驱动两组伞式毛刷32的驱动链33进行相对的装配支撑,以使驱动链33能够驱动两组伞式毛刷32在机架31上各自产生旋转动作。

更为详细的,机架31具有矩形结构的箱体。该箱体的底部四角处分别连接有以螺纹结构(或螺栓顶紧结构、卡销结构等)可调节长度的升降脚架314,通过升降脚架314可以调高箱体在地面上的相对支撑高度,以便与上方行走的铝导体1能够形成灵活配合。每个升降脚架314的底端处连接有可锁紧的行走轮315,解锁的行走轮315便于箱体位移调整,锁紧的行走轮315能有效防止箱体位移。在箱体内部,固定连接有电机支架311,用作固定驱动链33的电机31。在箱体内部的电机支架311上方处,固定连接有后侧轴承固定架312,该处装配的后侧轴承316用作连接伞式毛刷32的传动杆321底端部;当然,对应于两组伞式毛刷32,后侧轴承固定架312上所装配的后侧轴承316为间距排布的两组,这两组后侧轴承316的排布位置正好是所连接的伞式毛刷32与上方行走的铝导体1形成对应配合。在箱体内部的后侧轴承固定架312上方处,固定连接有前侧轴承固定架313,前侧轴承固定架313基本处在箱体的顶部处,该处装配的前侧轴承317用作连接伞式毛刷32的传动杆321中下部;当然,对应于两组伞式毛刷32,前侧轴承固定架313上所装配的前侧轴承317为间距排布的两组,这两组前侧轴承317的排布位置正好是所连接的伞式毛刷32与上方行走的铝导体1形成对应配合,换言之,前侧轴承固定架313上所装配的两组前侧轴承317与后侧轴承固定架313上所装配的两组后侧轴承316形成一一对应配合关系,该一一对应配合关系的前侧轴承317和后侧轴承316基本形成同轴向的对应配合关系。

两组伞式毛刷32的结构基本相同,现就以其中一组为例详细说明,另一组不再赘述。

伞式毛刷32主要由传动杆321、中心盘322和八把刷柄324组成。

传动杆321为以长杆结构,其中下部通过前侧轴承317和后侧轴承316竖向装配在机架31上,传动杆321的中上部区域从机架31顶部竖向向外延伸出。基于传动杆321通过两组轴承与机架31的装配结构,传动杆321能够在机架31上产生旋转动作,也就是说传动杆321以可旋转结构装配于机架31上。

中心盘322为外径大于传动杆321外径的盘状结构,其可以是圆形的亦可以对应于八把刷柄324为八边形的。中心盘322的中心区域以键槽等固定连接结构,与传动杆321向上延伸的上端部形成固定连接。中心盘322的外周基本以等间距排布方式,设置有八个刷柄插孔,每个刷柄插孔上连接有锁紧/顶紧螺栓。

八把刷柄324的内端分别对应于中心盘322外周的刷柄插孔,这些刷柄324以对应于中心盘322径向的延伸方向,通过各刷柄插孔连接于中心盘322的外周,在中心盘322的外周形成间距排布,基本呈米字形排布结构。每把刷柄324的外端处固定连接有柔性结构的刷毛323,该刷毛323从刷柄324外端处的外延长度约为当前所要清洁铝导体1外径的1/2,过长会使得刷毛在清洁时易于形变弯折而影响清洁效果,过短则不能对当前所要清洁铝导体1形成有效刷拭。

上述结构的两组伞式毛刷32在机架31上间距排布,二者刷毛323之间的旋转轨迹最小距离约为当前所要清洁铝导体1外径的1/3~1/2,但二者刷柄324外端之间的旋转轨迹最大距离大于当前所要清洁铝导体1的外径。当前所要清洁的铝导体1的行走轨迹穿过两组伞式毛刷32的刷毛323之间配合间隙,但应避免与刷柄324外端产生直接接触,也就是说,两组伞式毛刷32基本以对称结构排布于行走中的铝导体1的左、右两侧。如此,在两组伞式毛刷32的旋转过程中,每组伞式毛刷32上的各刷柄324所连接刷毛323依次与旁侧途径而过的铝导体1表面直接接触配合。

驱动链33用作驱动上述机架31上的两组伞式毛刷32产生旋转动作。为了节约成本、避免浪费,上述两组伞式毛刷32共用同一台驱动电机331。

更为详细的,驱动链33主要由驱动电机331、主动轮332、两组传动带333和两组从动轮334组成。驱动电机331通过紧固件安装固定于机架1上的电机支架311上,驱动电机331的输出轴与主动轮332连接。主动轮332的外周排布有两道传动带槽。两组传动带333套装在主动轮332的不同传动带槽内。两组从动轮334对应于主动轮331上的传动带槽位置,而分别固定连接于两组伞式毛刷32的传动杆321上,每组从动轮334在对应伞式毛刷32的传动杆321上所连接的位置,为该传动杆321所连接的后侧轴承316和前侧轴承317之间区域;两组从动轮334通过各自的传动带槽与主动轮331上所连接的对应传动带333连接。如此,驱动电机331所输出的驱动力,通过主动轮332向两组传动带333同步输出,而两组传动带333则驱动对应的从动轮334,使该从动轮334驱动对应伞式毛刷32产生旋转动作,且这两组伞式毛刷32的旋转方向相向配合。为了保证清洁效果,要求上述两组伞式毛刷32的旋转方向,应与行走中的铝导体1行走方向相反。

本发明的火燎机构2处在刷除机构3的下游侧,其以喷焰燎烧方式清除行走中的铝导体1表面所附着的可剥离粉屑及不可剥离毛刺等杂物。

具体的,火燎机构2主要由燃气储罐21、燃气软管22、火焰喷头23和喷头支架组成。燃气储罐21用作储装天然气。燃气软管22的后端通过控制阀门密封连接燃气储罐21的燃气排放接头,燃气软管22的前端密封连接火焰喷头23。喷头支架用作夹持火焰喷头23,并相对于行走中的铝导体1,使所夹持的火焰喷头23在旁侧定位。

通过风门或氧气压力等控制,火燎机构2经火焰喷头23喷出的火焰温度约为910℃,其大于当前所要清洁的铝导体1材质的熔点、但小于其沸点。通过此火焰对按上述传输速率行走的铝导体1进行燎烧,不会影响铝导体1 本身结构及导电性能,但对细小的毛刺能够有效烧熔。

火焰喷头23通过喷头支架的夹持、定位,其排布于行走中的铝导体1左侧,铝导体1以途经火焰喷头23所喷出火焰的配合结构行走,也就是说,铝导体1的行走轨迹处在火焰喷头23的喷焰范围内,但应避免与火焰喷头23本身产生接触。为了提高喷焰的吹扫及燎烧效果,喷头支架所夹持的火焰喷头23的喷射中心与行走中的铝导体1之间以锐角夹角配合,也就是说火焰喷头23的喷射中心偏向于上述刷除机构3这一侧(非对正状态),具体配合角度约为30~50°。

上述火燎机构2在行走中的铝导体1单侧喷焰燎烧,无法全面燎烧,即当前位的背侧存在盲区。为此,上述结构的火燎机构2配备为两套,从而使相对独立排布的两个火焰喷头23基本以对称结构排布于行走中的铝导体1左、右两侧。

实施例2

本实施例的其它内容与实施例1相同,不同之处在于:刷除机构的两组伞式毛刷从机架的一侧横向延伸成型,从而使两组伞式毛刷基本以对称结构排布于行走中的铝导体上、下两侧。

实施例3

本实施例的其它内容与实施例1相同,不同之处在于:火燎机构为双喷头结构的一套,即两个火焰喷头通过对应的燃气软管与共同的燃气储罐密封连接,各火焰喷头具有对应的喷头支架(当然也可以是同一喷头支架但采用相互独立的两个夹持工位)。

实施例4

本实施例的其它内容与实施例1相同,不同之处在于:火燎机构的两个火焰喷头基本以对称结构排布于行走中的铝导体上、下两侧。

实施例5

本实施例的其它内容与实施例1或2相同,不同之处在于:刷除机构的两组伞式毛刷分别采用单独的驱动链驱动,即每组伞式毛刷具有独立的驱动链,如此将伞式毛刷的传动杆通过减速机构连接于对应驱动电机的输出轴上即可。

实施例6

本实施例的其它内容与实施例1相同,不同之处在于:

-铝导体的行走速率约为26m/min;

-火燎机构经火焰喷头喷出的火焰温度约为950℃。

实施例7

本实施例的其它内容与实施例1相同,不同之处在于:

-铝导体的行走速率约为18m/min;

-火燎机构经火焰喷头喷出的火焰温度约为850℃。

实施例8

本实施例的其它内容与实施例1相同,不同之处在于:

-铝导体的行走速率约为15m/min;

-火燎机构经火焰喷头喷出的火焰温度约为810℃。

实施例9

本实施例的其它内容与实施例1相同,不同之处在于:

-铝导体的行走速率约为29m/min;

-火燎机构经火焰喷头喷出的火焰温度约为980℃。

实施例10

本实施例的其它内容与实施例1相同,不同之处在于:

-铝导体的行走速率约为25m/min;

-火燎机构经火焰喷头喷出的火焰温度约为930℃。

以上各实施例仅用以说明本发明,而非对其限制。

尽管参照上述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对上述实施例进行修改,或者对其中部分技术特征进行等同替换,例如,伞式毛刷上的刷柄数量可以是其它的,越多在旋转动作中依序衔接的越为紧密;而这些修改或者替换,并不使相应技术方案的本质脱离本发明的精神和范围。

- 一种电缆铝导体表面粉屑毛刺清理装置

- 一种电缆导体表面毛刺全方位清理装置