一种碳纤维增强陶瓷基体复合材料及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于陶瓷基复合材料技术领域,具体涉及一种碳纤维增强陶瓷基体复合材料及其制备方法。

背景技术

碳/碳化硅(C/SiC)复合材料由于具有密度低、强度高、热膨胀系数低、高温力学性能好等优点而得到广泛的研究。这些特性使其作为结构材料在航空航天应用中具有吸引力。然而C/SiC复合材料长时服役温度不超过1650℃,温度继续升高,SiO

目前已有研究表明,向C/SiC复合材料的SiC基体中引入超高温陶瓷(Ultra-HighTemperature Ceramics,UHTCs)组元可以增强陶瓷基复合材料的性能,但其增强幅度有限;同时研究还表明,C/SiC复合材料的性能也与其界面材料和结构有关。界面作为基体和纤维连接的桥梁,是复合材料不可或缺的重要组成部分,不仅影响着复合材料的力学性能,还影响其断裂模式。一般认为,具有层状晶体结构的六方氮化硼(hexagonal-BN)是SiC基复合材料的最佳界面材料,从而备受研究人员的关注。Mu等在[Y.Mu,et al.Effects of BN/SiCDual-layer Interphase on Mechanical and Dielectric Properties of SiC

因此,如何在保留C/SiC复合材料在低温环境下的优异性能的同时,提升C/SiC复合材料在2000℃以上的超高温服役性能,依然是亟待解决的技术难题。

发明内容

为解决现有技术中的上述问题,本发明提供了一种碳纤维增强陶瓷基体复合材料及其制备方法,通过以热解碳(PyC)作为界面材料,将多层结构和碳化锆陶瓷引入C/SiC复合材料中,并以(SiC-ZrC)

为实现上述目的,本发明提供了如下技术方案:

本发明提供了一种碳纤维增强陶瓷基体复合材料,包括含有碳界面相的碳纤维层,位于碳纤维层上的SiC-ZrC基体及位于SiC-ZrC基体表面的SiC层。

进一步地,所述SiC-ZrC基体是由SiC层和ZrC层交替层叠而成的(SiC-ZrC)

进一步地,所述每层SiC和ZrC层的厚度为0.9~1.3μm。

本发明还提供了一种上述的碳纤维增强陶瓷基体复合材料的制备方法,包括以下步骤:

(1)采用化学气相沉积法,在碳纤维布中沉积热解碳,得到含有碳界面相的碳纤维层;

(2)采用化学气相沉积法,对步骤(1)所得试样上交替沉积SiC层和ZrC层,得到SiC-ZrC基体,之后采用化学气相沉积法在基体表面再沉积SiC层,即得所述碳纤维增强陶瓷基体复合材料。

进一步地,步骤(1)中所采用的碳纤维布为经过压制定型得到的2.5d预制件,碳纤维体积百分含量为25~30%。

进一步地,所述碳纤维布还经过以下前处理:首先超声清洗,在惰性气体氛围下300~500℃进行碳化处理,之后用无水乙醇超声清洗,在80~120℃下加热5~10h,以去除纤维表面的固化胶。

进一步地,步骤(1)中,所述化学气相沉积法的具体条件为:采用甲烷:100~500mL/min、氩气:200~400mL/min的气氛,压强为1~3KPa,温度为900~1100℃,时间为60~120min。

进一步地,步骤(2)中,所述沉积SiC层的具体条件为:采用甲烷:100~500mL/min、三氯甲基硅烷:0.15~0.30g/min、氢气:1.5~2.5L/min、氩气:200~400mL/min的气氛,压强为1~3KPa,温度为1000~1400℃,时间为5~7h。

进一步地,步骤(2)中,所述沉积ZrC层的具体条件为:以ZrCl

与现有技术相比,本发明具有以下有益效果:

本发明采用化学气相沉积和交替沉积工艺相结合的方法成功制备了碳纤维增强(SiC-ZrC)

本发明所采用的制备方法可以降低材料的制备温度,过程中采用的温度最高为1500℃,因此在低温条件下制备出致密的(SiC-ZrC)

本发明提供的碳纤维增强多层陶瓷基体复合材料具有良好的抗烧蚀性能和低温环境下的力学性能,因此在高推比航空发动机用陶瓷复材构件方面具有广阔的应用前景。

本发明制备过程中化学气相共沉积工艺设备简单,反应周期短,成本低,具有广阔的发展前景。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

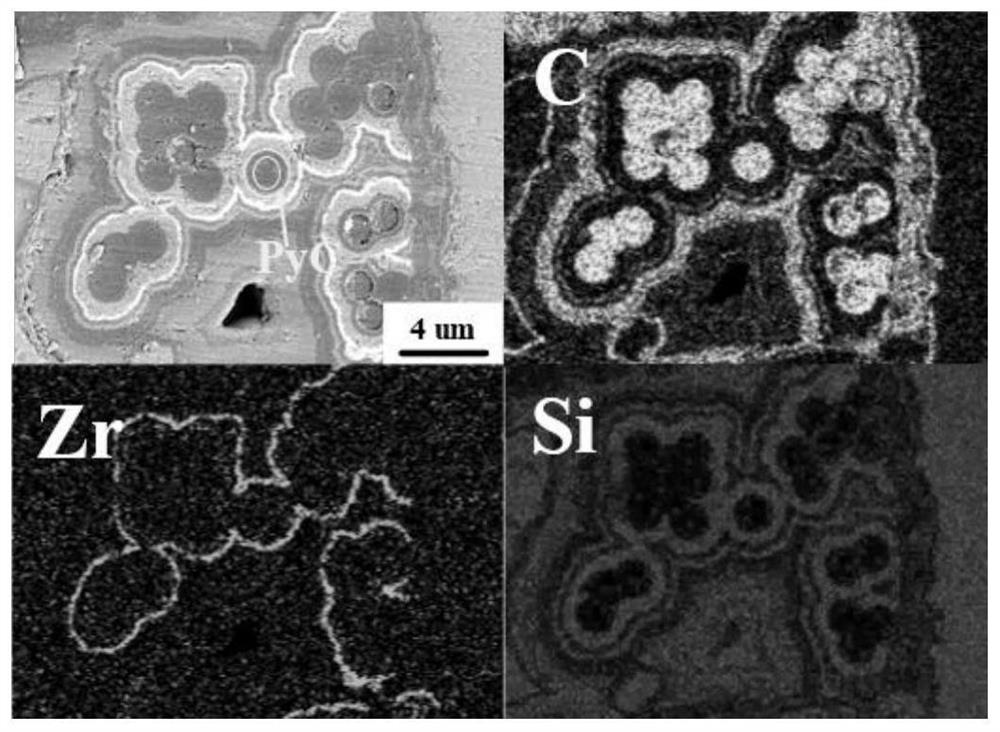

图1为实施例1制备得到的C/(SiC-ZrC)

图2为实施例1制备得到的C/(SiC-ZrC)

图3为实施例1制备得到的C/(SiC-ZrC)

具体实施方式

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。

另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

以下实施例所采用的碳纤维布为江苏天鸟公司的T300平纹碳纤维布,碳纤维体积百分含量为25~30%,以下不再重复描述。

实施例1

碳纤维增强陶瓷基体复合材料的制备,包括以下步骤:

(1)采用两块多孔板对碳纤维布压制定型得到尺寸为40×4×60mm

(2)将上述带有PyC界面相的试样悬挂于碳化硅沉积炉当中,在Ar气流量为300mL/min保护下以7℃/min的升温速度将化学气相沉积炉升温至1200℃。以CH

(3)将PyC界面相表面附有碳化硅的试样悬挂于碳化锆沉积炉当中,在Ar气流量为300mL/min保护下以7℃/min的升温速度将化学气相沉积炉升温至1470℃,保持沉积室压力约为30kpa。以ZrCl

(4)之后按照上述沉积SiC层的条件继续在材料最表层沉积一层碳化硅,沉积时间为12h,即得C/(SiC-ZrC)

在步骤(3)得到交替沉积一层的C/(SiC-ZrC)试样后,对所得试样分别重复步骤(2)碳化硅沉积过程和步骤(3)碳化锆的沉积过程1次、3次,之后再重复步骤(4),即可分别得到C/(SiC-ZrC)

采用扫描电子显微镜对所制备得到的C/(SiC-ZrC)

对所得到的C/(SiC-ZrC)

实施例2

碳纤维增强陶瓷基体复合材料的制备,步骤如下:

(1)采用两块多孔板对碳纤维布压制定型得到尺寸为40×4×60mm

(2)将上述带有PyC界面相的试样悬挂于碳化硅沉积炉当中,在Ar气流量为200mL/min保护下以10℃/min的升温速度将化学气相沉积炉升温至1000℃。以CH

(3)将PyC界面相表面附有碳化硅的试样悬挂于碳化锆沉积炉当中,在Ar气流量为200mL/min保护下以6℃/min的升温速度将化学气相沉积炉升温至1300℃,保持沉积室压力为20KPa。以ZrCl

(4)重复上述步骤(2)碳化硅和步骤(3)碳化锆的沉积过程3次,最后在复合材料最表层沉积一层碳化硅,沉积时间为12h,其他参数不变。即可得到致密的C/(SiC-ZrC)

实施例3

碳纤维增强陶瓷基体复合材料的制备,包括以下步骤:

(1)采用两块多孔板对碳纤维布压制定型得到尺寸为40×4×60mm

(2)将上述带有PyC界面相的试样悬挂于碳化硅沉积炉当中,在Ar气流量为400mL/min保护下以6℃/min的升温速度将化学气相沉积炉升温至1400℃。以CH

(3)将PyC界面相表面附有碳化硅的试样悬挂于碳化锆沉积炉当中,在Ar气流量为400mL/min保护下以10℃/min的升温速度将化学气相沉积炉升温至1500℃,保持沉积室压力约为40KPa。以ZrCl

(4)重复上述步骤(2)碳化硅和步骤(3)碳化锆的沉积过程3次,最后在复合材料最表层沉积一层碳化硅,沉积时间为12h,其他参数不变。即可得到致密的C/(SiC-ZrC)

对比例1

同实施例1的C/(SiC-ZrC)

对比例2

同实施例1的C/(SiC-ZrC)

(1)采用两块多孔板对碳纤维布压制定型得到尺寸为40×4×60mm

(2)将上述处理得到的碳纤维布悬挂于碳化硅沉积炉当中,在Ar气流量为300mL/min保护下以7℃/min的升温速度将化学气相沉积炉升温至1200℃。以CH

(3)将表面附有碳化硅的试样悬挂于碳化锆沉积炉当中,在Ar气流量为300mL/min保护下以7℃/min的升温速度将化学气相沉积炉升温至1470℃,保持沉积室压力约为30kpa。以ZrCl

(4)之后对所得试样分别重复步骤(2)碳化硅沉积过程和步骤(3)碳化锆的沉积过程3次,然后按照上述沉积SiC层的条件继续在材料最表层沉积一层碳化硅,沉积时间为12h,即得C/(SiC-ZrC)

效果验证

对实施例1制备得到的C/(SiC-ZrC)

之后对上述样品进行氧乙炔烧蚀实验,烧蚀过程中,通过红外测温仪记录烧蚀过程中试样的表面温度均达到2000℃以上,对各样品烧蚀后的抗弯强度进行测试,得出达到最大弯曲强度时的弯曲位移保持率,结果如表1所示。

表1

由表1可以看出,随着(SiC-ZrC)

以上所述,仅为本发明较佳的具体实施方式,本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围内。