注射成型机

文献发布时间:2023-06-19 18:27:32

技术领域

本发明涉及一种向模具的内部注射熔融材料的注射成型机。

背景技术

在日本特开2019-025701号公报中,公开了一种注射成型机,该注射成型机利用具有从支承于机台的支承台部向上方延伸的腕部的连结构件,将固定压板与喷嘴接触机构连结。在该注射成型机中,当注射单元的喷嘴被喷嘴接触机构按压在模具上时,作为该按压力的反作用力,在连结构件上产生拉伸连结构件的力(喷嘴接触力)。

在日本特开2019-025701号公报的连结构件中,与固定压板连结的连结部(第二连结部)被设置成能够在沿着注射单元的移动方向的方向上旋转。因此,由喷嘴接触力的产生导致的连结构件向固定压板侧的倾斜所产生的力矩被转换为连结部(第二连结部)的旋转。因此,在日本特开2019-025701号公报中,在固定压板倾倒的方向上不易产生力矩,能够得到基于连结构件的固定压板的倾倒防止效果。

发明内容

但是,如果固定压板稍微倾倒,则有可能会在模具的合模等方面产生不良情况,从而不能得到良好的成型品。因此,要求提高基于连结构件的固定压板的倾倒防止效果。

在此,本发明的目的在于提供一种能够谋求基于连结构件的固定压板的倾倒防止效果的提高的注射成型机。

本发明的方式为一种注射成型机,其具备:

注射单元,其具有喷嘴,所述喷嘴将熔融材料注射到固定在固定压板和可动压板上的模具的内部;

机台,其搭载所述注射单元;

喷嘴接触机构,其通过使所述注射单元相对于所述机台向接近所述模具的第一方向移动,将所述喷嘴推压在所述模具上;以及

连结构件,其能够相对于所述机台向所述第一方向以及与所述第一方向相反的第二方向滑动,并连结所述喷嘴接触机构与所述固定压板,

所述连结构件具有相对于所述机台可滑动地安装的支承台部和从所述支承台部的所述固定压板侧向上方立起的腕部,所述连结构件在所述支承台部上具有与所述喷嘴接触机构连结的第一连结部,并且在所述腕部的上部具有与所述固定压板连结的第二连结部,

所述连结构件的所述第二连结部固定在所述腕部上,且具有在与所述机台的搭载面平行且与所述第一方向正交的所述机台的宽度方向上延伸的连结销、以及固定在所述固定压板上且能够以所述连结销为中心旋转的旋转构件,

所述连结销以包含穿过所述喷嘴的中心轴且与所述机台的搭载面平行的面的方式配置。

根据本发明的方式,相比于以不包含穿过喷嘴的中心轴且与机台的搭载面平行的面的方式设置连结销的情况,能够抑制连结构件的倾斜。另外,即使连结构件向固定压板侧倾斜,也能够将由该倾斜产生的力矩转换为第二连结部的旋转。其结果是,能够谋求基于连结构件的固定压板的倾倒防止效果的提高。

附图说明

图1是示出注射成型机的构成的示意图。

图2是示出注射状态中的注射成型机的一部分的示意图。

图3是示出连结构件的立体图。

图4是示出连结构件与注射单元的喷嘴之间的关系的示意图。

图5是示出比较例的力的产生的状况的示意图。

图6是示出本实施方式的力的产生的状况的示意图。

图7是从注射单元侧观察压板连结部的主视图。

图8是示出变形例1的压板连结部的示意图。

图9是以与图3相同的视点示出变形例2的注射成型机的示意图。

图10A是从固定压板的左右方向中的一方的侧面侧正面观察一个固定压板支承部的图,图10B是从注射单元侧正面观察该固定压板支承部的图。

具体实施方式

[实施方式]

[注射成型机的构成]

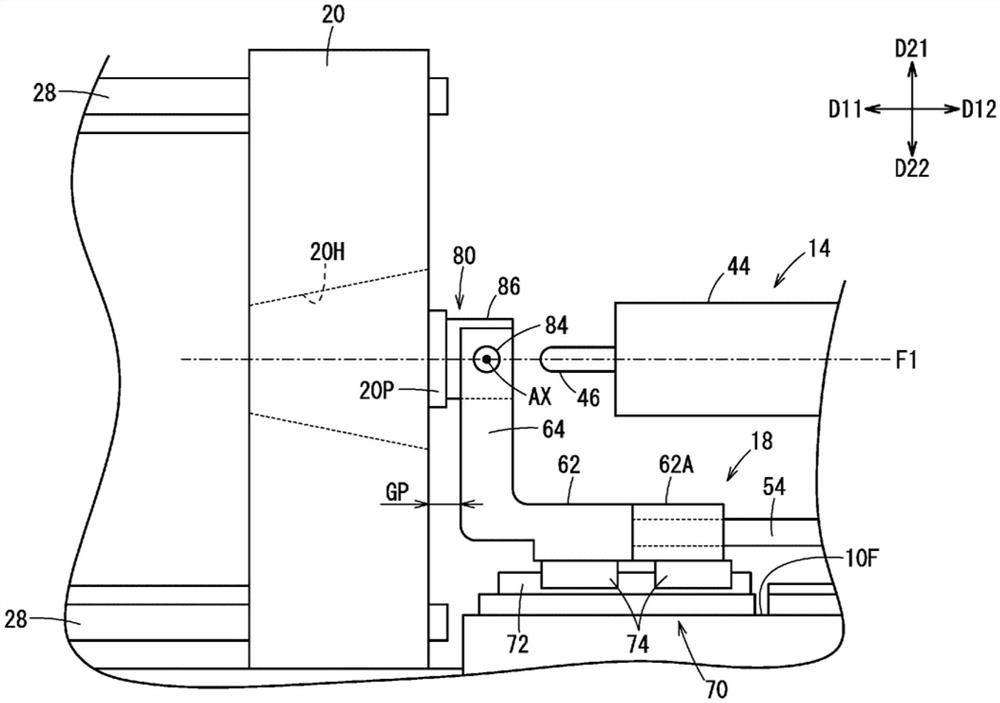

图1是示出注射成型机1的构成的示意图,图2是示出注射状态中的注射成型机1的一部分的示意图。在本实施方式中,设图中的D1为前后方向,图中的D2为上下方向,图中的D3为左右方向。另外,前后方向D1、上下方向D2及左右方向D3处于彼此正交的关系。另外,在本实施方式中,图中的D11为前方向,图中的D12为后方向,图中的D21为上方向,图中的D22为下方向。另外,下方向D22可以是重力作用的方向,也可以是与重力作用的方向不同的方向。

注射成型机1具备机台10、合模单元12、注射单元14、喷嘴接触机构16以及连结构件18。

机台10是用于搭载合模单元12、注射单元14、喷嘴接触机构16及连结构件18的台,具有搭载面10F。搭载合模单元12的搭载面10F和搭载注射单元14、喷嘴接触机构16及连结构件18的搭载面10F可以在同一面上,也可以沿上下方向D2错开。另外,在本实施方式中,示例了搭载合模单元12的搭载面10F与搭载注射单元14、喷嘴接触机构16及连结构件18的搭载面10F在上下方向D2上错开的情况。

在机台10中,也可以是用于搭载合模单元12的第一机台与用于搭载注射单元14、喷嘴接触机构16及连结构件18的第二机台被可分离地连结。在第一机台与第二机台可分离地连结的情况下,例如能够在维护时将连结的第一机台与第二机台分离。因此,容易接近合模单元12、注射单元14等,能够单独进行合模单元12或注射单元14等的维护。

合模单元12具有固定压板20、后压板22、可动压板24、模具26、多个连杆28以及压板驱动机构29。

固定压板20和后压板22彼此隔开间隔地设置在注射成型机1的机台10的搭载面10F上。在固定压板20上形成有喷嘴插入孔20H。可动压板24配置在固定压板20与后压板22之间。模具26由固定模具26A和可动模具26B构成。固定模具26A安装在固定压板20的可动压板24侧,可动模具26B安装在可动压板24的固定压板20侧。多个连杆28分别为棒状的构件,该连杆28的两端中的一方固定在固定压板20上,该连杆28的两端中的另一方固定在后压板22上。多个连杆28上分别贯穿有可动压板24,可动压板24能够沿着该连杆28移动。

压板驱动机构29通过使可动压板24向可动压板24接近固定压板20的压板接近方向(后方向D12)移动,将模具26闭模。另一方面,压板驱动机构29通过使可动压板24向可动压板24从固定压板20分离的压板分离方向(前方向D11)移动,将模具26开模。另外,在模具26被合模的状态下,可动模具26B相对于固定模具26A接触,在模具26被开模的状态下,可动模具26B相对于固定模具26A非接触。

注射单元14具有基座部40、注射单元主体42、缸体部44和喷嘴46。

基座部40是注射单元14的基础部分,可滑动地安装在机台10的搭载面10F上设置的多个导轨50上。多个导轨50在左右方向D3上隔开一定的间隔,沿前后方向D1平行地延伸。注射单元主体42载置在基座部40之上,以回转用销48为旋转中心,相对于基座部40可旋转地连结。缸体部44固定在注射单元主体42上,从该注射单元主体42的固定压板20侧的面起朝着合模单元12沿导轨50延伸。喷嘴46用于注射熔融材料,从缸体部44的前端起朝着合模单元12沿导轨50延伸。

注射单元14可沿多个导轨50向相对于模具26接近的第一方向(前方向D11)及从模具26分离的第二方向(后方向D12)移动。注射单元14利用喷嘴接触机构16向前方向D11或后方向D12移动。

喷嘴接触机构16具有马达52、滚珠丝杠轴54和滚珠丝杠螺母56。

马达52是用于使注射单元14向前方向D11或后方向D12移动的马达。滚珠丝杠轴54沿前后方向D1延伸。滚珠丝杠轴54的后方侧的端部经由联轴器58与马达52的转子轴连结,滚珠丝杠轴54的前方侧的端部与连结构件18连结。滚珠丝杠螺母56与滚珠丝杠轴54螺合,并以相对于注射单元主体42的基座部40不能旋转的方式经由弹簧60与基座部40连结。另外,弹簧60也可以省略。

喷嘴接触机构16在使注射单元14相对于机台10向后方向D12移动的情况下,将马达52向逆旋转方向(或正旋转方向)驱动。当马达52向逆旋转方向(或正旋转方向)驱动时,与马达52的转子轴连结的滚珠丝杠轴54旋转,与该滚珠丝杠轴54螺合的滚珠丝杠螺母56就向后方向D12移动。由此,注射单元14就向后方向D12移动。

另一方面,喷嘴接触机构16在使注射单元14相对于机台10向前方向D11移动的情况下,将马达52向正旋转方向(或逆旋转方向)驱动。当马达52向正旋转方向(或逆旋转方向)驱动时,与马达52的转子轴连结的滚珠丝杠轴54旋转,与该滚珠丝杠轴54螺合的滚珠丝杠螺母56就向前方向D11移动。由此,注射单元14就向前方向D11移动。与注射单元14向前方向D11的移动相应地,该注射单元14的喷嘴46被插入固定压板20的喷嘴插入孔20H,并通过该喷嘴插入孔20H而与模具26的喷嘴接触部(阀柱)接触(参照图2)。

喷嘴接触机构16在向模具26内注射熔融材料的情况下,通过使注射单元14相对于机台10向前方向D11移动,将该注射单元14的喷嘴46按压在模具26上。即,喷嘴接触机构16在喷嘴46与模具26的喷嘴接触部(阀柱)接触后,也通过向正旋转方向(或逆旋转方向)驱动马达52来使滚珠丝杠螺母56向前方向D11移动。由此,弹簧60被压缩,由于其压缩反作用力,注射单元14成为将喷嘴46推压在模具26的阀柱上的喷嘴接触状态。另外,在省略了弹簧60的情况下,通过向正旋转方向(或逆旋转方向)持续驱动马达52,注射单元14成为喷嘴接触状态。附带说明一下,在设置有弹簧60的情况下,即使在弹簧60压缩的状态下马达52停止,也能够保持喷嘴接触状态。注射单元14在喷嘴接触状态下向模具26的内部注射树脂或金属的熔融材料。

连结构件18将固定压板20与喷嘴接触机构16连结。图3是示出连结构件18的立体图。连结构件18具有支承台部62和一对腕部64,形成为侧视大致L字型。

支承台部62能够相对于机台10向前方向D11或后方向D12滑动,经由直动机构70支承在机台10上。直动机构70用于使支承台部62相对于机台10向前方向D11或向后方向D12滑动,具有多个支承轨道72和多个引导块74。

多个支承轨道72各自沿前后方向D1延伸。支承轨道72的数量可以如图3所例示的那样为2个,也可以为3个以上。多个支承轨道72在左右方向D3上隔开一定的间隔地配置。另外,左右方向D3与机台10的宽度方向一致。机台10的宽度方向处于与机台10的搭载面10F平行、且与注射单元14相对于模具26接近的第一方向(前方向D11)正交的关系。

多个引导块74分别相对于支承轨道72滑动自如地卡合。引导块74相对于一个支承轨道72设置有1个以上。在相对于一个支承轨道72设置的引导块74的数量为2以上的情况下,该引导块74在前后方向D1上隔开间隔地配置。另外,在图3的例示中,相对于一个支承轨道72设置有2个引导块74。

支承台部62也可以具有从左右方向D3的两端部分别向注射单元14侧(后方向D12侧)突出的一对突出腿部62A。各突出腿部62A分别配置在支承轨道72的正上方,沿着该支承轨道72从支承台部62突出。在一对突出腿部62A之间的支承台部62的注射单元14侧(后方向D12侧)的端面上设置有轴承部66。在轴承部66上安装有喷嘴接触机构16的滚珠丝杠轴54的另一端。即,轴承部66是与喷嘴接触机构16连结的部位,在本实施方式中,例示了比一对突出腿部62A更向固定压板20侧缩进的情况。

一对腕部64在左右方向D3上隔开间隔,从支承台部62的固定压板20侧(前方向D11侧)向上方(上方向D21)立起。在本实施方式的情况下,一对腕部64沿着固定压板20的注射单元14侧(后方向D12侧)的表面,分别从支承台部62朝向上方(上方向D21)立起。一对腕部64在从支承台部62立起的腕部64的上部分别具有与固定压板20连结的压板连结部80。

各压板连结部80以隔着喷嘴46左右对称的方式设置。由于各压板连结部80的构成相同,所以以下对一个压板连结部80的构成进行说明。

压板连结部80以相对于固定压板20能够旋转的状态与固定压板20连结。压板连结部80具有切口部82、连接销84和旋转构件86。

切口部82是在腕部64的上部进行切口而成的部位。切口部82位于腕部64的宽度方向(左右方向D3)的两端的大致中间,从固定压板20侧(前方向D11侧)的端面贯穿到注射单元14侧(后方向D12侧)的端面地沿前后方向D1延伸。

连结销84配置于切口部82,沿左右方向D3延伸。连结销84固定在切口部82的左右方向D3的腕部64上。即,连结销84是相对于腕部64无法旋转且相对于腕部64无法在前后方向D1、上下方向D2及左右方向D3中的任一方向上滑动的状态。

在旋转部件86上贯穿有配置于切口部82的连结销84。旋转构件86以能够以连结销84为中心旋转的状态固定在固定压板20上。

图4是示出连结构件18与注射单元14的喷嘴46之间的关系的示意图。连结构件18的连接销84位于与注射单元14的喷嘴46大致相同的高度。即,连结销84以包含穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1的方式配置。优选地,连接销84的销轴AX位于面F1上。由于连结销84以包含上述的面F1的方式配置,因此能够以该连结销84为中心旋转的旋转构件86也以包含上述的面F1的方式配置。另外,连结销84的高度是从机台10的搭载面10F起的高度(从搭载面10F起沿上方向D21的长度)。喷嘴46的中心轴是沿着喷嘴46延伸的方向穿过喷嘴46的径向中心的线。

图5是示出比较例的力的产生的状况的示意图。本比较例设想了上述日本特开2019-025701号公报。在本比较例中,取代本实施方式的连结构件18而设置连结构件18EX。连结构件18EX具有与本实施方式的压板连结部80不同的压板连结部80EX以及与本实施方式的旋转构件86不同的旋转构件86EX。压板连结部80EX在如下方面与本实施方式的压板连结部80不同:连结销84EX配置在比穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1更靠机台10侧(下方向D22侧)。旋转构件86EX具有与本实施方式的旋转构件86的形状不同的形状。另外,在本比较例中,除压板连结部80EX及旋转构件86EX以外的构成与本实施方式相同。

当注射单元14的喷嘴46被喷嘴接触机构16推压在模具26上时,作为该按压力P1的反作用力,在连结构件18EX上产生喷嘴接触力P2。在连结构件18EX中,由于压板连结部80EX的支承台部62能够相对于机台10向前方向D11或后方向D12滑动,因此,主要在连结构件18EX的连结销84EX上产生喷嘴触力P2。

在本比较例的情况下,连结销84EX配置在比穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1更靠机台10侧(下方向D22侧)。因此,按压力P1与其反作用力即喷嘴接触力P2的作用线不在同一直线上。因此,会在固定压板20倾倒的方向上产生力矩MF。

图6是示出本实施方式的力的产生的状况的示意图。在本实施方式的情况下,连结销84以包含穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1的方式配置。因此,按压力P1与其反作用力即喷嘴接触力P2的作用线在同一直线上。因此,在固定压板20倾倒的方向上大致不产生力矩,能够谋求基于连结构件18的固定压板20的倾倒防止效果的提高。另外,在本实施方式中,即使连结构件18向固定压板20侧倾斜,也能够将因该倾斜而产生的力矩MF转换为压板连结部80的旋转。

图7是从注射单元侧14观察压板连结部80的主视图。一对压板连结部80相对于穿过喷嘴46的中心轴且与机台10的搭载面10F正交的面F2对称地设置。由此,与压板连结部80为一个的情况相比,能够增强固定压板20与连结构件18之间的连结,另外,能够抑制作用于各个压板连结部80的力的偏差。

各个压板连结部80的旋转构件86隔着连结销84在机台10侧(下方向D22侧)以及与机台10侧相反的一侧(上方向D21侧)这两侧通过多个第一紧固件90固定于固定压板20。由此,相比于隔着连结销84在左右方向D3的一侧和另一侧将旋转构件86固定于固定压板20的情况,能够有效地抑制连结构件18向固定压板20侧倾斜。

第一紧固件90是用于将固定对象物固定在被固定对象物上的器具,作为第一紧固件90,例如可以举出螺栓等。多个第一紧固件90相对于穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1对称地设置。由此,能够抑制作用于多个第一紧固件90的力的偏差。

另外,在本实施方式中,在固定压板20的注射单元14侧的表面上设置有一对台座部20P,1个压板连结部80的旋转构件86通过2个第一紧固件90固定在各台座部20P中的每一个上。另外,各压板连结部80的旋转构件86具有比腕部64更向固定压板20侧稍微突出的部位。因此,在旋转构件86被固定在台座部20P上的状态下,在固定压板20与腕部64之间形成规定的间隙GP(图4)。即,连结构件18与固定压板20不会在旋转构件86及台座部20P以外相互干涉。因此,能够抑制注射到模具26中的熔融材料等的热经由固定压板20传导到连结构件18。

[变形例]

上述实施方式也可以如下述那样进行变形。

(变形例1)

图8是示出变形例1的压板连结部80的示意图。由于本变形例的一对压板连结部80的构成是相同的,因此与实施方式同样地,以下对一个压板连结部80的构成进行说明。

在本变形例中,省略了设置在腕部64上的切口部82(图7),连结销84从该腕部64的宽度方向(左右方向D3)的两端突出。另外,在本变形例中,压板连结部80具有一对旋转构件86X、86Y来代替实施方式的旋转构件86。一对旋转构件86X、86Y可以相互连接,也可以不连接。在图8中,例示了一对旋转构件86X、86Y不连接的情况。

旋转构件86X以能够以从腕部64的宽度方向(左右方向D3)的两端中的一方突出的连结销84为中心旋转的状态固定在固定压板20上。旋转构件86Y以能够以从腕部64的宽度方向(左右方向D3)的两端中的另一方突出的连结销84为中心旋转的状态固定在固定压板20上。

另外,在图8中,旋转构件86X及旋转构件86Y隔着连结销84在机台10侧(下方向D22侧)以及与机台10侧相反的一侧(上方向D21侧)这两侧通过多个第一紧固件90而被固定。与实施方式同样地,这些第一紧固件90相对于穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1对称地设置。

这样一来,本变形例的压板连结部80虽然与实施方式的压板连结部80的构成不同,但与实施方式的压板连结部80同样地,以能够相对于固定压板20旋转的状态与固定压板20连结。因此,与实施方式同样地,即使连结构件18向固定压板20侧倾斜,也能够将因该倾斜而产生的力矩MF转换为压板连结部80的旋转。

另外,关于针对旋转构件86X和旋转构件86Y的台座部20P(参照图3),可以设置在固定压板20的注射单元14侧的表面上,也可以省略。另外,旋转构件86X及旋转构件86Y也可以与实施方式同样地具有比腕部64更向固定压板20侧稍微突出的部位。在旋转构件86X及旋转构件86Y具有比腕部64更向固定压板20侧突出的部位的情况下,与实施方式同样地,会在固定压板20与腕部64之间形成规定的间隙GP(图4)。因此,与实施方式同样地,能够抑制注射到模具26中的熔融材料等的热经由固定压板20传导到连结构件18。

(变形例2)

压板连结部80和腕部64的数量可以是1个,也可以是3个以上。另外,从抑制作用于各个压板连结部80的力的偏差的观点出发,优选的是,如图7所示那样,多个压板连结部80及腕部64相对于穿过喷嘴46的中心轴且与机台10的搭载面10F正交的面F2对称地设置。

(变形例3)

图9是以与图3相同的视点示出变形例2的注射成型机的示意图。在本变形例中,具备对左右方向D3上的固定压板20的两侧进行支承的至少2个固定压板支承部100。另外,在图9中,示出了支承固定压板20的右侧(或左侧)的一个固定压板支承部100和支承固定压板20的左侧(或右侧)的一个固定压板支承部100。

各固定压板支承部100及固定压板20相对于穿过喷嘴46的中心轴且与机台10的搭载面10F正交的面F2(参照图7)对称地设置。由此,能够抑制在固定压板支承部100与固定压板20的接触部分产生的力的偏差,能够通过各个固定压板支承部100稳定地支承固定压板20。

由各固定压板支承部100支承的固定压板20也可以与机台10非接触。另外,在图9中,示出了固定压板20与机台10非接触的情况。在固定压板20与机台10非接触的情况下,相比于固定压板20与机台10接触的情况,固定压板20的机台10侧(下方向D22侧)和与机台10相反的一侧(上方向D21侧)难以非对称地变形。即,在固定压板20与机台10非接触的情况下,即使固定压板20因从模具26传导的热等而膨胀,也能够减少在该固定压板20的上下方向D2上非对称地变形的情况。因此,在固定压板20与机台10非接触的情况下,相比于固定压板20与机台10接触的情况,能够进一步抑制基于连结构件18的固定压板20向倾倒方向的倾斜。

各固定压板支承部100的构成是相同的。以下,对一个固定压板支承部100的构成进行说明。图10A是从固定压板20的左右方向D3中的一方的侧面侧正面观察一个固定压板支承部100的图,图10B是从注射单元14侧正面观察该固定压板支承部100的图。固定压板支承部100具有支承主体102和比支承主体102更向固定压板20侧稍微突出的突出部104。

固定压板支承部100以突出部104与固定压板20的左右方向D3的侧面接触的状态固定在固定压板20上。在该状态下,在突出部104以外的固定压板支承部100与固定压板20之间形成规定的间隙GP1。即,固定压板支承部100不会在突出部104以外与固定压板20干涉。因此,在固定压板支承部100与固定压板20之间形成有规定的间隙GP1的情况下,相比于未形成该间隙GP1的情况,能够进一步抑制基于连结构件18的固定压板20向倾倒方向的倾斜。

固定压板支承部100通过多个第二紧固件106固定在固定压板20上。第二紧固件106是用于将固定对象物固定在被固定对象物上的器具,作为第二紧固件106,例如可以举出螺栓等。另外,第二紧固件106可以是与第一紧固件90相同的构成,也可以是不同的构成。

多个第二紧固件106相对于穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1对称地设置。另外,多个第二紧固件106相对于穿过前后方向D1上的固定压板20的厚度中心且与机台10的搭载面10F正交的面F3对称地设置。由此,能够抑制作用于多个第二紧固件106的力的偏差。

固定压板支承部100的距机台10的高度H也可以超过穿过喷嘴46的中心轴且与机台10的搭载面10F平行的面F1。在固定压板支承部100的高度H超过上述的面F1的情况下,相比于该高度H不超过上述的面F1的情况,能够牢固且稳定地抑制基于连结构件18的固定压板20的倾倒。

(变形例4)

上述的实施方式及变形例可以在不产生矛盾的范围内任意组合。

[发明]

根据上述的实施方式及变形例能够掌握的发明记载如下。

本发明是一种具有注射单元(14)、机台(10)、喷嘴接触机构(16)以及连结构件(18)的注射成型机(1)。注射单元(14)具有喷嘴(46),该喷嘴(46)将熔融材料注射到固定在固定压板(20)和可动压板(24)上的模具(26)的内部。机台(10)上搭载有注射单元(14)。喷嘴接触机构(16)通过使注射单元(14)相对于机台(10)向接近模具(26)的第一方向(D11)移动,将喷嘴(46)推压在模具(26)上。连结构件(18)能够相对于机台(10)向第一方向(D11)以及与第一方向(D11)相反的第二方向(D12)滑动,其将喷嘴接触机构(16)与固定压板(20)连结。连结构件(18)具有相对于机台(10)可滑动地安装的支承台部(62)和从支承台部(62)的固定压板(20)侧向上方立起的腕部(64),在支承台部(62)上具有与喷嘴接触机构(16)连结的第一连结部(66),并且在腕部(64)的上部具有与固定压板(20)连结的第二连结部(80)。连结构件(18)的第二连结部(80)固定在腕部(64)上,且具有在与机台(10)的搭载面(10F)平行且与第一方向(D11)正交的机台(10)的宽度方向(D3)上延伸的连结销(84)、以及固定在固定压板(20)上且能够以连结销(84)为中心旋转的旋转构件(86),连结销(84)以包含穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)平行的面(F1)的方式配置。

由此,相比于以不包含穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)平行的面(F1)的方式设置连结销(84)的情况,能够抑制连结构件(18)的倾斜。另外,即使连结构件(18)向固定压板(20)侧倾斜,也能够将由该倾斜产生的力矩(MF)转换为第二连结部(80)的旋转。其结果是,能够谋求基于连结构件(18)的固定压板(20)的倾倒防止效果的提高。

也可以是,注射成型机(1)还具备直动机构(70),该直动机构(70)设置在机台(10)上,用于使支承台部(62)相对于机台(10)向第一方向(D11)或第二方向(D12)滑动,支承台部(62)经由直动机构(70)支承在机台(10)上。由此,容易使连结构件18稳定地滑动。

旋转构件(86)也可以隔着连结销(84)在机台(10)侧(下方向D22侧)以及与机台(10)侧相反的一侧这两侧固定于固定压板(20)。由此,相比于隔着连结销(84)在机台(10)的宽度方向(D3)上的一侧和另一侧将旋转构件(86)固定于固定压板(20)的情况,能够有效地抑制连结构件(18)向固定压板(20)侧倾斜。

也可以是,旋转构件(86)通过多个第一紧固件(90)固定在固定压板(20)上,多个第一紧固件(90)相对于穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)平行的面(F1)对称地设置。由此,能够抑制作用于多个第一紧固件(90)的力的偏差。

第二连结部(80)也可以相对于穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)正交的面(F2)对称地设置。由此,与第二连结部(80)为一个的情况相比,能够增强固定压板(20)与连结构件(18)之间的连结,另外,能够抑制作用于各个第二连结部(80)的力的偏差。

连结销(84)也可以以相对于腕部(64)不能旋转且相对于腕部(64)不能在销轴(AX)方向上滑动的方式固定。由此,能够有效地利用第二连结部(80)的旋转转换由连结构件(18)向固定压板(20)侧倾斜而产生的力矩(MF)。

注射成型机(1)也可以还具备设置在机台(10)上的、对机台(10)的宽度方向(D3)上的固定压板(20)的两侧进行支承的至少2个固定压板支承部(100)。由此,相比于不具备固定压板支承部(100)的情况,能够进一步抑制基于连结构件(18)的固定压板(20)向倾倒方向的倾斜。

各个固定压板支承部(100)的距机台(10)的搭载面(10F)的高度(H)也可以超过穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)平行的面(F1)。由此,相比于不超过高度(H)的情况,能够牢固且稳定地抑制基于连结构件(18)的固定压板(20)的倾倒。

固定压板(20)也可以与机台(10)非接触。由此,即使固定压板(20)因从模具(26)传导的热等而膨胀,也能够减少该固定压板(20)在机台(10)侧及其相反侧非对称地变形的情况。因此,即使连结构件(18)向固定压板(20)侧倾斜,在固定压板(20)倾倒的方向上也难以产生力矩(MF)。其结果是,能够谋求基于连结构件(18)的固定压板(20)的倾倒防止效果的进一步提高。

固定压板(20)及各个固定压板支承部(100)也可以相对于穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)正交的面(F2)对称地设置。由此,能够抑制在固定压板(20)与固定压板支承部(100)的接触部分产生的力的偏差,能够通过各个固定压板支承部(100)稳定地支承固定压板(20)。

也可以是,各个固定压板支承部(100)通过多个第二紧固件(106)固定在固定压板(20)上,多个第二紧固件(106)相对于穿过喷嘴(46)的中心轴且与机台(10)的搭载面(10F)平行的面(F1)对称地设置。由此,能够抑制作用于多个第二紧固件(106)的力的偏差。

多个第二紧固件(106)也可以相对于穿过第一方向(D11)上的固定压板(20)的厚度中心且与机台(10)的搭载面(10F)正交的面(F3)对称地设置。由此,能够抑制作用于多个第二紧固件(106)的力的偏差。

- 注射成型机的控制装置、注射成型机、注射成型系统以及注射成型机的控制方法

- 注射成型机、注射成型机的状态告知系统、注射成型机的状态告知方法