一种产品自动称重与负反馈的下料装置及其实现方法

文献发布时间:2023-06-19 19:14:59

技术领域

本发明属于软磁铁氧体成型下料技术领域,具体涉及一种产品自动称重与负反馈的下料装置及其实现方法。

背景技术

磁芯是指由各种氧化铁混合物组成的一种烧结磁性金属氧化物。磁芯经过粉末成型、研磨、烧结、检测等多道工序后需包装到泡沫盒中进行打包。

磁芯在粉末成型中通常需要对尺寸、重量等参数进行抽检,部分要求较高的产品需要进行全检。

目前对产品的重量多为由人工放置到电子秤上来进行检测,需要耗费较大的人力资源,且称重效率低,称重误差大。

因此,亟需将现有的粉末成型下料设备升级成带称重功能的机器。

发明内容

本发明的目的在于提供一种产品自动称重与负反馈的下料装置,以解决上述背景技术中提出的问题。本发明提供的一种产品自动称重与负反馈的下料装置,具有自动称重以及负反馈功能的特点。

本发明另一目的在于提供一种产品自动称重与负反馈的下料装置的实现方法。

为实现上述目的,本发明提供如下技术方案:一种产品自动称重与负反馈的下料装置,包括机架,机架的上方设有进料皮带,进料皮带的出料端设有翻转机构,进料皮带的出料端的一侧设有称重平台,称重平台的上方放置有电子秤,进料皮带的出料端和电子秤的上方设有双工位移栽机构,电子秤的一侧设有出料步进皮带,出料步进皮带进料端的一侧设有不良品收集盒,出料步进皮带的侧面设有横移机构,横移机构的输出端上连接有磁吸组件,横移机构的下方设有升降伸缩叉,机架的一侧设有物料小车。

为了实现对产品的自动刷毛刺工艺,进一步地,进料皮带的进料端侧设有底面刷毛刺组件,进料皮带出料端的上方设有顶面刷毛刺组件;底面刷毛刺组件包括刷毛刺安装板,刷毛刺安装板上端的侧面安装有刷毛刺驱动电机,刷毛刺驱动电机的输出端上连接有偏心轴,刷毛刺安装板上还设有抖动框,抖动框与刷毛刺安装板通过导向轴滑动连接,偏心轴的端部通过轴承与抖动框连接,抖动框的侧面设有毛刷,顶面刷毛刺组件的结构与底面刷毛刺组件的结构相同。

为了实现对产品的自动翻面摆放,进一步地,翻转机构包括翻转机构支撑座,翻转机构支撑座上设有立板,立板上安装有同步带轮组,翻转机构支撑座的上方安装有升降电机,升降电机的输出端与同步带轮组连接,翻转机构支撑座上还安装有升降导轨,升降导轨的滑块上安装有升降块,升降块还与同步带轮组的同步带固定连接,升降块的内部转动有连接轴,连接轴的一端连接有磁吸块,连接轴的另一端连接有连杆,连杆的另一端上连接有凸轮轴承,立板上设有导向槽,凸轮轴承嵌入在导向槽内。

为了实现对产品的定位,确保双工位移栽机构可以精准的对产品进行吸取,进一步地,翻转机构支撑座的上方安装有横移导轨,横移导轨的滑块上连接有推料块,翻转机构支撑座上方的一侧安装有推料气缸,推料气缸的输出端与推料块连接,翻转机构支撑座上还安装有位于磁吸块一侧的定位座。

为了实现对产品的称重抓取、下料以及不良品下料,进一步地,双工位移栽机构包括横移模组,横移模组的输出端上安装有升降气缸,升降气缸的输出端上安装有吸嘴安装板,吸嘴安装板的一端上安装有第一真空吸嘴,吸嘴安装板上还安装有直线导轨和排不良气缸,排不良气缸的输出端与直线导轨的滑块连接,直线导轨的滑块上安装有第二真空吸嘴。

为了带动磁吸组件进行X轴和Y轴方向的移动,进一步地,横移机构包括X轴移动模组,X轴移动模组的输出端上安装有Y轴移动模组,Y轴移动模组的输出端上安装有磁吸组件安装板。

为了实现对出料步进皮带上产品的吸取,进一步地,磁吸组件包括升降电缸,升降电缸安装在磁吸组件安装板上,升降电缸的输出端上连接有磁吸组件连接板,磁吸组件连接板的下方连接有磁吸底板,磁吸底板上安装有磁块升降气缸,磁块升降气缸的输出端上安装有磁铁安装板,磁铁安装板的底面上连接有磁块,磁吸底板上还连接有位于磁块下方的分隔板,磁铁安装板还与磁吸底板通过导向杆连接。

为了将装满产品的承烧板放入物料小车内,同时还可以实现对空板的切换,进一步地,升降伸缩叉包括升降直线导轨,升降直线导轨的侧面设有齿条,升降直线导轨的滑块上安装有升降连接块,升降连接块上安装有两级伸缩叉,升降连接块上还安装有升降驱动电机,升降驱动电机的输出端上安装有与齿条相啮合的齿轮。

在本发明中进一步地,所述的一种产品自动称重与负反馈的下料装置的实现方法,包括以下步骤:

(一)、产品经进料皮带输送到末端,升降电机动作,带动磁吸块下降将产品吸住,然后升降电机带动磁吸块向上移动,向上移动过程中,在凸轮轴承与导向槽的配合下,磁吸块向上翻转180度;

(二)、推料气缸动作,带动推料块将磁吸块上的产品推送进定位座内;

(三)、横移模组动作,带动第一真空吸嘴移动至定位座的上方,此时第二真空吸嘴位于电子秤的上方,升降气缸动作带动吸嘴安装板下降,第一真空吸嘴将定位座上的产品吸起,第二真空吸嘴将电子秤上的产品吸起,然后横移模组带动升降气缸横移,第一真空吸嘴将定位座上的产品放入电子秤上进行称重,并将称重数据传递至PLC控制器;

(四)、PLC控制器判断产品重量是否合格,如果是合格品,则由第二真空吸嘴放置在出料步进皮带上,如果是不合格品,排不良气缸伸出,第二真空吸嘴将产品放入不良品收集盒内;

(五)、合格品在出料步进皮带上等距向后输送,然后横移机构带动磁吸组件动作,将出料步进皮带上的合格品吸起,然后放置在升降伸缩叉上的承烧板上;

(六)、承烧板上放置设定数量的合格品后,两级伸缩叉动作,将装有合格品的承烧板放入物料小车内,并取出一块空的承烧板复位。

在本发明中进一步地,所述的一种产品自动称重与负反馈的下料装置的实现方法,负反馈的实现方法包括以下步骤:

(一)、将产品的重量数据分成若干个档位;

(二)、PLC控制器以若干只产品的重量数据为一批次,去掉最高值与最低值后取平均值作为反馈依据;

(三)、当平均值处于偏差大的档位时,PLC控制器给出停机信号,使前道工艺的伺服压机停止压制,并报警提醒工作人员检查前道工艺的伺服压机;

(四)、当平均值处于偏差小的档位时,PLC控制器给出调节信号,使前道工艺的伺服压机自动调整自身的参数。

与现有技术相比,本发明的有益效果是:

1、本发明实现了产品的自动上料、自动称重、不良品下料、合格品下料以及合格品的装车,提高了产品称重的工作效率,降低了工作人员的劳动强度;本发明设置了翻转机构,实现了对产品的自动翻面摆放;

2、本发明设置了定位座,通过推料气缸带动推料块动作,将磁吸块上的产品推入至定位座内,实现了对产品的定位,确保双工位移栽机构可以精准的对产品进行吸取;

3、本发明通过双工位移栽机构的设置,实现了对产品的称重抓取、下料以及不良品下料;

4、本发明进料皮带的进料端侧设有底面刷毛刺组件,进料皮带出料端的上方设有顶面刷毛刺组件,实现了对产品的自动刷毛刺工艺;

5、本发明通过升降伸缩叉的设置,可以将装满产品的承烧板放入物料小车内,同时还可以实现对空板的切换;

6、本发明通过负反馈系统的设置,可以控制产品的重量尽量接近标准值,从而有效的提高了产品的合格率。

附图说明

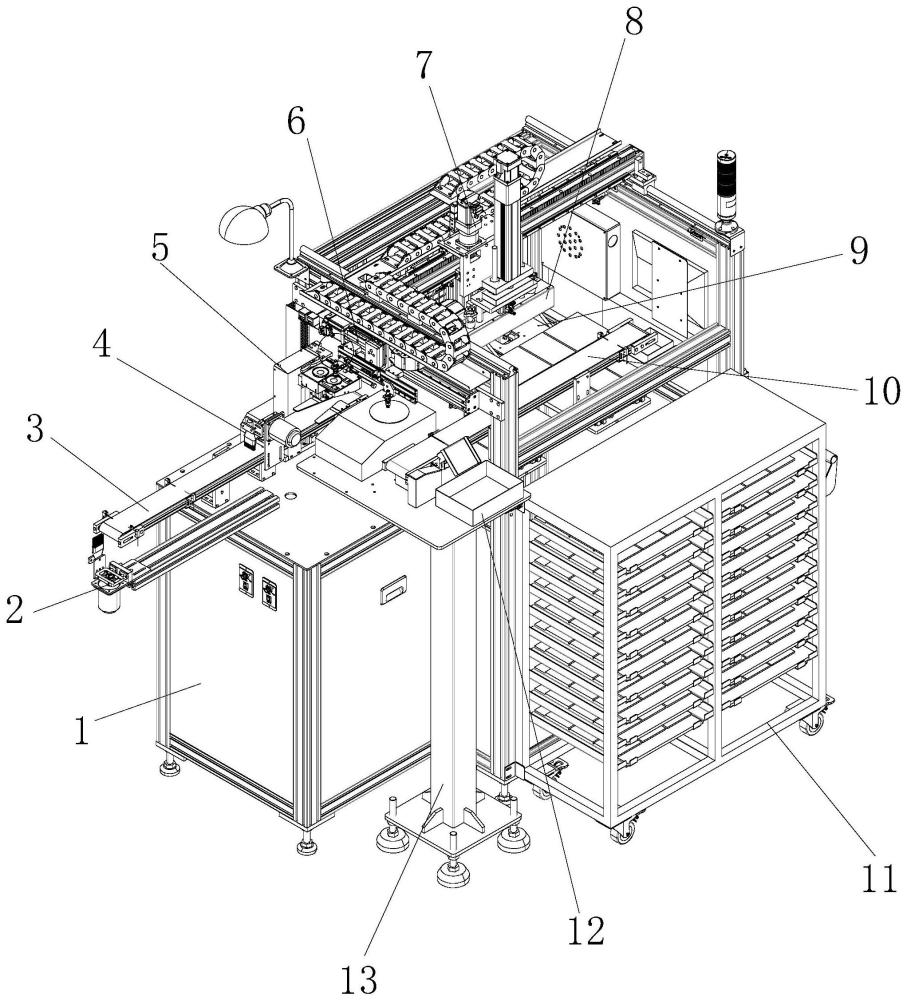

图1为本发明的结构示意图;

图2为本发明底面刷毛刺组件的结构示意图;

图3-5均为本发明翻转机构的结构示意图;

图6为本发明双工位移栽机构的结构示意图;

图7为本发明横移机构的结构示意图;

图8为本发明磁吸组件的结构示意图;

图9为本发明升降伸缩叉的结构示意图;

图中:1、机架;2、底面刷毛刺组件;21、刷毛刺安装板;22、刷毛刺驱动电机;23、偏心轴;24、抖动框;25、毛刷;26、轴承;27、导向轴;3、进料皮带;4、顶面刷毛刺组件;5、翻转机构;51、翻转机构支撑座;52、升降电机;53、同步带轮组;54、立板;55、升降块;56、推料块;57、横移导轨;58、推料气缸;59、定位座;510、磁吸块;511、升降导轨;512、连接轴;513、连杆;514、凸轮轴承;515、导向槽;6、双工位移栽机构;61、横移模组;62、升降气缸;63、第一真空吸嘴;64、排不良气缸;65、第二真空吸嘴;66、直线导轨;67、吸嘴安装板;7、横移机构;71、X轴移动模组;72、Y轴移动模组;73、磁吸组件安装板;8、磁吸组件;81、磁吸底板;82、磁铁安装板;83、分隔板;84、磁块升降气缸;85、导向杆;86、升降电缸;87、磁吸组件连接板;9、升降伸缩叉;91、升降直线导轨;92、齿条;93、升降驱动电机;94、升降连接块;95、两级伸缩叉;10、出料步进皮带;11、物料小车;12、不良品收集盒;13、称重平台。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

请参阅图1-9,本发明提供以下技术方案:一种产品自动称重与负反馈的下料装置,包括机架1,机架1的上方设有进料皮带3,进料皮带3的出料端设有翻转机构5,进料皮带3的出料端的一侧设有称重平台13,称重平台13的上方放置有电子秤,进料皮带3的出料端和电子秤的上方设有双工位移栽机构6,电子秤的一侧设有出料步进皮带10,出料步进皮带10进料端的一侧设有不良品收集盒12,出料步进皮带10的侧面设有横移机构7,横移机构7的输出端上连接有磁吸组件8,横移机构7的下方设有升降伸缩叉9,机架1的一侧设有物料小车11。

通过采用上述技术方案,实现了产品的自动上料、自动称重、不良品下料、合格品下料以及合格品的装车,提高了产品称重的工作效率,降低了工作人员的劳动强度。

具体的,翻转机构5包括翻转机构支撑座51,翻转机构支撑座51上设有立板54,立板54上安装有同步带轮组53,翻转机构支撑座51的上方安装有升降电机52,升降电机52的输出端与同步带轮组53连接,翻转机构支撑座51上还安装有升降导轨511,升降导轨511的滑块上安装有升降块55,升降块55还与同步带轮组53的同步带固定连接,升降块55的内部转动有连接轴512,连接轴512的一端连接有磁吸块510,连接轴512的另一端连接有连杆513,连杆513的另一端上连接有凸轮轴承514,立板54上设有导向槽515,凸轮轴承514嵌入在导向槽515内。

通过采用上述技术方案,实现了对产品的自动翻面摆放。

具体的,翻转机构支撑座51的上方安装有横移导轨57,横移导轨57的滑块上连接有推料块56,翻转机构支撑座51上方的一侧安装有推料气缸58,推料气缸58的输出端与推料块56连接,翻转机构支撑座51上还安装有位于磁吸块510一侧的定位座59。

通过采用上述技术方案,实现了对产品的定位,确保双工位移栽机构6可以精准的对产品进行吸取。

具体的,双工位移栽机构6包括横移模组61,横移模组61的输出端上安装有升降气缸62,升降气缸62的输出端上安装有吸嘴安装板67,吸嘴安装板67的一端上安装有第一真空吸嘴63,吸嘴安装板67上还安装有直线导轨66和排不良气缸64,排不良气缸64的输出端与直线导轨66的滑块连接,直线导轨66的滑块上安装有第二真空吸嘴65。

通过采用上述技术方案,实现了对产品的称重抓取、下料以及不良品下料。

具体的,横移机构7包括X轴移动模组71,X轴移动模组71的输出端上安装有Y轴移动模组72,Y轴移动模组72的输出端上安装有磁吸组件安装板73。

通过采用上述技术方案,用于带动磁吸组件8进行X轴和Y轴方向的移动。

具体的,磁吸组件8包括升降电缸86,升降电缸86安装在磁吸组件安装板73上,升降电缸86的输出端上连接有磁吸组件连接板87,磁吸组件连接板87的下方连接有磁吸底板81,磁吸底板81上安装有磁块升降气缸84,磁块升降气缸84的输出端上安装有磁铁安装板82,磁铁安装板82的底面上连接有磁块,磁吸底板81上还连接有位于磁块下方的分隔板83,磁铁安装板82还与磁吸底板81通过导向杆85连接。

通过采用上述技术方案,实现对出料步进皮带10上产品的吸取。

实施例2

本实施例与实施例1不同之处在于:进料皮带3的进料端侧设有底面刷毛刺组件2,进料皮带3出料端的上方设有顶面刷毛刺组件4;底面刷毛刺组件2包括刷毛刺安装板21,刷毛刺安装板21上端的侧面安装有刷毛刺驱动电机22,刷毛刺驱动电机22的输出端上连接有偏心轴23,刷毛刺安装板21上还设有抖动框24,抖动框24与刷毛刺安装板21通过导向轴滑动连接,偏心轴23的端部通过轴承26与抖动框24连接,抖动框24的侧面设有毛刷25,顶面刷毛刺组件4的结构与底面刷毛刺组件2的结构相同。

通过采用上述技术方案,实现了对产品的自动刷毛刺工艺。

实施例3

本实施例与实施例1不同之处在于:具体的,升降伸缩叉9包括升降直线导轨91,升降直线导轨91的侧面设有齿条92,升降直线导轨91的滑块上安装有升降连接块94,升降连接块94上安装有两级伸缩叉95,升降连接块94上还安装有升降驱动电机93,升降驱动电机93的输出端上安装有与齿条92相啮合的齿轮。

本实施例中的升降伸缩叉,采用两组独立的升降和伸缩结构,使得本装置可独立更换烧结板,当左侧烧结板摆满需要更换烧结板时,装置可继续摆放在右侧的烧结板上,避免了因更换烧结板时间过长而导致装置暂时停机的情况,可实现一直连续生产。

通过采用上述技术方案,可以将装满产品的承烧板放入物料小车11内,同时还可以实现对空板的切换。

实施例4

进一步地,本发明所述的一种产品自动称重与负反馈的下料装置的实现方法,包括以下步骤:

(一)、产品经进料皮带3输送到末端,升降电机52动作,带动磁吸块510下降将产品吸住,然后升降电机52带动磁吸块510向上移动,向上移动过程中,在凸轮轴承514与导向槽515的配合下,磁吸块510向上翻转180度;

(二)、推料气缸58动作,带动推料块56将磁吸块510上的产品推送进定位座59内;

(三)、横移模组61动作,带动第一真空吸嘴63移动至定位座59的上方,此时第二真空吸嘴65位于电子秤的上方,升降气缸62动作带动吸嘴安装板67下降,第一真空吸嘴63将定位座59上的产品吸起,第二真空吸嘴65将电子秤上的产品吸起,然后横移模组61带动升降气缸62横移,第一真空吸嘴63将定位座59上的产品放入电子秤上进行称重,并将称重数据传递至PLC控制器;

(四)、PLC控制器判断产品重量是否合格,如果是合格品,则由第二真空吸嘴65放置在出料步进皮带10上,如果是不合格品,排不良气缸64伸出,第二真空吸嘴65将产品放入不良品收集盒12内;

(五)、合格品在出料步进皮带10上等距向后输送,然后横移机构7带动磁吸组件8动作,将出料步进皮带10上的合格品吸起,然后放置在升降伸缩叉9上的承烧板上;

(六)、承烧板上放置设定数量的合格品后,两级伸缩叉95动作,将装有合格品的承烧板放入物料小车11内,并取出一块空的承烧板复位。

实施例5

进一步地,本发明所述的一种产品自动称重与负反馈的下料装置的实现方法,负反馈的实现方法包括以下步骤:

(一)、将产品的重量数据分成A-E个档位,A档为重量高于标准值0.1克的产品;B档为重量高于标准值0.05克到0.1克之间的产品;C档为重量高于标准值0.05克到低于标准值0.05克的产品;D档为重量低于标准件0.05克到0.1克之间的产品;E档为重量低于标准值0.1克的产品;

(二)、PLC控制器以8只产品的重量数据为一批次,去掉最高值与最低值后取平均值作为反馈依据;

(三)、当平均值处于A档位或E档位时,说明产品的偏差范围较大,PLC控制器给出停机信号,使前道工艺的伺服压机停止压制,并报警提醒工作人员检查前道工艺的伺服压机;

(四)、当平均值处于B档位或D档位时,说明产品的重量偏差较小,但不是最理想状态,PLC控制器给出调节信号,使前道工艺的伺服压机自动调整自身的参数。

另外,每只产品都需额外自身判断是否合格,并做出以下限制:当连续3只产品处于B档或D档时,PLC也会给出停机信号,使得前道工艺的伺服压机停止压制。最终使得产品的重量波动尽量控制在C档。

通过采用上述技术方案,通过负反馈系统的设置,可以控制产品的重量尽量接近标准值,从而有效的提高了产品的合格率。

综上所述,本发明实现了产品的自动上料、自动称重、不良品下料、合格品下料以及合格品的装车,提高了产品称重的工作效率,降低了工作人员的劳动强度;本发明设置了翻转机构5,实现了对产品的自动翻面摆放;本发明设置了定位座59,通过推料气缸58带动推料块56动作,将磁吸块510上的产品推入至定位座59内,实现了对产品的定位,确保双工位移栽机构6可以精准的对产品进行吸取;本发明通过双工位移栽机构6的设置,实现了对产品的称重抓取、下料以及不良品下料;本发明进料皮带3的进料端侧设有底面刷毛刺组件2,进料皮带3出料端的上方设有顶面刷毛刺组件4,实现了对产品的自动刷毛刺工艺;本发明通过升降伸缩叉9的设置,可以将装满产品的承烧板放入物料小车11内,同时还可以实现对空板的切换;本发明通过负反馈系统的设置,可以控制产品的重量尽量接近标准值,从而有效的提高了产品的合格率。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种可自动上下料的电子衡器称重装置

- 一种自动装盒机自动清洗下料装置及其工作方法

- 一种点阵式数码喷粉下料装置、下料组件及下料方法

- 基于视觉识别的自动称重配料装置及其自动称重配料方法

- 一种细纱管自动上下料装置及其控制方法

- 一种自动称重下料装置及自动称重下料方法

- 一种用于农产品加工的自动上下料称重装置