发动机和发动机的组装方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明涉及一种发动机和发动机的组装方法。

背景技术

目前已知一种多缸对置发动机,其构成为:将活塞从气缸盖侧插入至与气缸盖分离的气缸体的气缸孔中,然后,将气缸盖安装于气缸体(例如,参照专利文献1)。

并且,目前还已知一种将气缸盖和气缸体一体化的发动机(例如,参照专利文献2)

[先前技术文献]

(专利文献)

专利文献1:日本特公昭52-46567号公报

专利文献2:日本特开平7-317594号公报

发明内容

[发明所要解决的问题]

在将气缸盖与气缸体一体化的发动机的情况下,当将活塞插入至气缸盖的气缸孔中时,必须从配置在气缸盖的相反侧的曲轴箱侧对气缸体进行作业。

然而,在曲轴箱中,可旋转地支承曲轴的轴颈的曲柄轴承配置为重叠在气缸孔的延伸线上。因此,在将活塞从曲轴箱侧插入至气缸孔时,曲柄轴承成为障碍,存在活塞的组装作业性较差的问题。

本发明的目的在于提供一种发动机和发动机的组装方法,所述发动机能够将活塞从曲轴箱侧插入至气缸孔,并且能够提高活塞的组装作业性。

[解决问题的技术手段]

(1)本发明的发动机(例如,后述的发动机1)具备:气缸体(例如,后述的气缸体22),具有内部收容活塞(例如,后述的活塞3)的气缸孔(例如,后述的气缸孔221);及,曲轴箱(例如,后述的曲轴箱23),与前述气缸体一体化,并具有曲柄轴承(例如,后述的曲柄轴承232);并且,前述曲柄轴承配置为重叠在前述气缸孔的延伸线上;前述曲轴箱具有活塞滑动空间(例如,后述的活塞滑动空间233),所述活塞滑动空间从前述气缸孔侧切掉前述曲柄轴承,由此,能够在前述活塞的中心轴线(例如,后述的中心轴线J2)与前述气缸孔的中心轴线(例如,后述的中心轴线J1)对齐的状态下,收容前述活塞。

(2)可选地,在上述(1)所述的发动机中,在前述气缸孔中的前述活塞滑动空间侧的端部周缘具有圆周槽(例如,后述的圆周槽223),所述圆周槽在活塞插入至前述气缸孔时,可以与装设在前述活塞的外周上的圆筒形夹具(例如,后述的圆筒形夹具33)嵌合。

(3)可选地,在上述(1)或(2)所述的发动机中,所述发动机可以是多缸对置发动机,前述气缸体与前述曲轴箱一体化的发动机缸体半体(例如,后述的发动机缸体半体2,2A)的前述曲轴箱彼此连结,并且前述活塞相对向配置。

(4)可选地,在上述(1)~(3)中任一项所述的发动机中,相对于前述气缸体在前述曲轴箱的相反侧具有气缸盖(例如,后述的气缸盖21),前述气缸盖与前述气缸体一体化。

(5)本发明提供一种发动机(例如,后述的发动机1)的组装方法,所述发动机具备:气缸体(例如,后述的气缸体22),具有内部收容活塞(例如,后述的活塞3)的气缸孔(例如,后述的气缸孔221);及,曲轴箱(例如,后述的曲轴箱23),与前述气缸体一体化,并具有曲柄轴承(例如,后述的曲柄轴承232);并且,前述曲柄轴承配置为重叠在前述气缸孔的延伸线上;前述曲轴箱具有活塞滑动空间(例如,后述的活塞滑动空间233),所述活塞滑动空间从前述气缸孔侧切掉前述曲柄轴承,由此,能够在前述活塞的中心轴线(例如,后述的中心轴线J2)与前述气缸孔的中心轴线(例如,后述的中心轴线J1)对齐的状态下,收容前述活塞,在前述气缸孔中的前述活塞滑动空间侧的端部具有圆周槽(例如,后述的圆周槽223),将前述活塞从前述曲轴箱侧插入至前述气缸体的前述气缸孔,所述组装方法具有以下步骤:在前述活塞的外周装设可以与前述圆周槽嵌合的圆筒形夹具(例如,后述的圆筒形夹具33);将装设前述圆筒形夹具的前述活塞从前述曲轴箱侧收容于前述活塞滑动空间;使前述圆筒形夹具与前述圆周槽嵌合,由此,在前述活塞滑动空间内使前述活塞的中心轴线与前述气缸孔的中心轴线对齐;及,在前述圆筒形夹具与前述圆周槽嵌合的状态下,使前述活塞在前述圆筒形夹具的内侧滑动并插入至前述气缸孔。

(发明的效果)

根据上述(1),曲轴箱由于具有在活塞的中心轴线与气缸孔的中心轴线对齐的状态下可以收容活塞的活塞滑动空间,因此,利用此活塞滑动空间,可以将活塞从曲轴箱侧插入至气缸孔。因此,能够提供一种提高活塞的组装作业性的发动机。

根据上述(2),能够提供一种发动机,由于使装设在活塞的外周的圆筒形夹具与气缸孔的圆周槽嵌合,由此,可以容易地使活塞的中心轴线与气缸孔的中心轴线对齐,因此,从曲轴箱侧将活塞插入至气缸孔的作业性良好,且活塞的组装作业性进一步提高。

根据上述(3),能够提供一种多缸对置发动机,其活塞的组装作业性提高。

根据上述(4),气缸盖与气缸体一体化,由此,可以减少发动机缸体的零件个数,并能够实现发动机的成本降低。

根据上述(5),借由在曲轴箱的活塞滑动空间内使圆筒形夹具的尖端部与气缸孔的圆周槽嵌合,可以容易地使活塞的中心轴线与气缸孔的中心轴线对齐,并且可以在该状态下仅将活塞插入至气缸孔,因此,从曲轴箱侧将活塞插入至气缸孔的作业性良好,并能够提高活塞的组装作业性。

附图说明

图1是本实施方式的发动机的立体图。

图2是绘示本实施方式的发动机的发动机缸体半体的立体图。

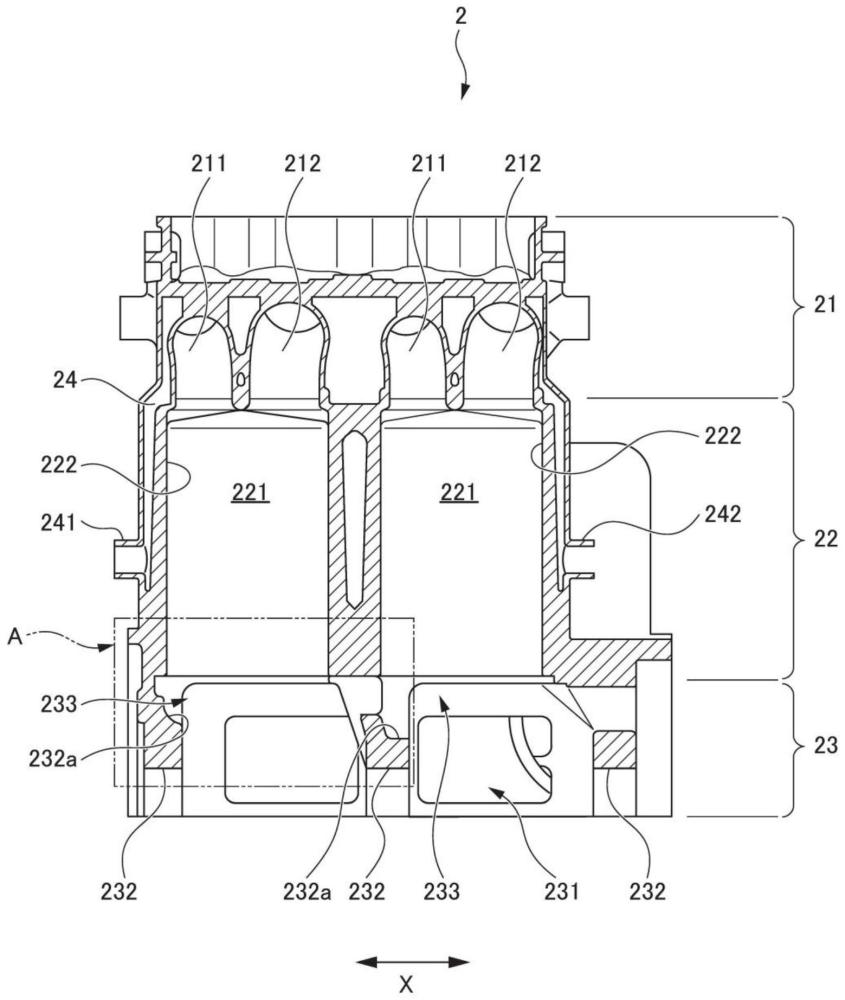

图3是图2所示的发动机缸体半体的侧视剖面图。

图4是图3中的A部的放大图。

图5是绘示将本实施方式的发动机的活塞插入至气缸孔的情形的底面图。

图6是绘示将本实施方式的发动机的活塞插入至气缸孔的情形的侧视剖面图。

图7是绘示将本实施方式的发动机的发动机缸体半体彼此连结的情形的立体图。

图8是绘示另一实施方式的发动机的在活塞上装设圆筒形夹具的情形的立体图。

图9是装设圆筒形夹具的活塞的立体图。

图10是另一实施方式的发动机的发动机缸体半体的侧视剖面图。

图11是绘示另一实施方式的发动机的在气缸孔上插入装设圆筒形夹具的活塞的情形的侧视剖面图。

图12是绘示在另一实施方式的发动机中取出圆筒形夹具的情形的立体图。

具体实施方式

以下,针对本发明的实施方式,参照图式详细地说明。图1是本实施方式的发动机的立体图。发动机1是多缸对置发动机,由以下方式构成,也就是将分别具有收容活塞3的两个气缸孔221的发动机缸体半体2,2,在曲轴箱23侧一体地装配而成。本实施方式的发动机1具有四缸。但是,发动机的缸数不限定于四缸,气缸的配置结构也不限定于相对向配置的结构。此外,由于发动机1的两个发动机缸体半体2,2实际上为相同的结构,因此,在以下的内部结构的说明中,仅参照其中一个发动机缸体半体2进行说明。

如图2和图3所示,发动机缸体半体2是一体成型品,具有将气缸盖21、气缸体22、及曲轴箱23一体化的结构。这种发动机缸体半体2可以使用例如铝系等的金属材料(粉末金属、金属线等),并利用层叠造型法制造。

在使用3D打印机的层叠造型法(Additive Manufacturing)中,例如使用粉末金属作为金属材料的情况下,借由反复进行如下步骤,而立体地层叠造型发动机缸体半体2,所述步骤是:借由对散布在基板上的粉末金属照射作为热源的激光或电子束而对造形的部分进行熔融、凝固;及,使基板移动以散布新的粉末金属。根据层叠造型法,即使为包括气缸盖21、气缸体22、及曲轴箱23的复杂形状的发动机缸体半体2,也能够使用3D打印机容易地一体成型整个该发动机缸体半体2。但是,发动机1的发动机缸体半体2不限定于利用层叠造型法来层叠造型。

如图3所示,发动机缸体半体2具有并列配置的两个气缸孔221,221。气缸盖21具有分别与气缸孔221,221连通的吸气口211和排气口212。因此,如后面详细描述所述,不能将活塞3从气缸盖21侧插入各气缸孔221,221内。

气缸体22在形成气缸孔221的气缸套222的外侧一体地具有水套24。水套24形成为从气缸体22到气缸盖21。水套24利用从冷却液流入口241流入的冷却液,将气缸盖21的吸气口211和排气口212的周围、以及气缸体22的气缸孔221的周围冷却。冷却后的冷却液从冷却液流出口242排出至外部(例如,散热器等)。

曲轴箱23相对于气缸体22配置在气缸盖21的相反侧。在曲轴箱23的内部形成曲轴收容部231。曲轴收容部231是曲轴5(参照图7)的收容空间,其安装与活塞3连结的连杆4(参照图7和图9)的一端。曲轴收容部231与气缸体22的两个气缸孔221,221同时连通。

曲轴箱23在与气缸体22的气缸孔221,221接近的位置上具有多个曲柄轴承232。曲柄轴承232可旋转地支承收容在曲轴收容部231内的曲轴5(参照图7)的轴颈51(参照图7)。在本实施方式的一个发动机缸体半体2的曲轴箱23上,设置三个曲柄轴承232。

如图3、图4及图5所示,三个曲柄轴承232沿发动机缸体半体2中的并列配置的气缸孔221,221的排列方向X,且配置在从曲轴箱23侧观察气缸孔221时夹持气缸孔221的位置上。其中,配置在图中的左端侧和其右侧相邻的两个曲柄轴承232,232配置为重叠在气缸孔221,221的延伸线上。也就是说,在使圆筒形的气缸孔221,221朝向曲轴箱23延伸时,气缸孔221,221分别与上述曲柄轴承232,232干扰。因此,在将活塞3从曲轴箱23侧插入至气缸孔221时,上述曲柄轴承232,232会成为障碍,因此,不能将活塞3同轴配置在曲轴箱23内的气缸孔221的下方。

因此,本实施方式的曲轴箱23为了能够将活塞3同轴配置在气缸孔221的下方,如图3及图4所示,在曲轴箱23内的气缸孔221,221的下方分别具有可以收容活塞3的活塞滑动空间233,233。活塞滑动空间233,233在配置为重叠在气缸孔221,221的延伸线上的上述曲柄轴承232,232上,设置从气缸孔221,221侧分别切掉的切口部232a,232a,由此,与气缸孔221,221的下端连续形成。

如图4所示,活塞滑动空间233的高度h1在后述的活塞3的圆筒部31的轴向的高度h2(参照图6)以上。活塞滑动空间233由于气缸孔,而可以在活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐的状态下,将活塞3的整个圆筒部31收容在活塞滑动空间233内。

接着,使用图5、图6及图7,对借由从曲轴箱23侧将活塞3插入至气缸孔221来组装发动机1的方法进行说明。

如图6所示,活塞3具有构成活塞3中的最大外径的部分的圆筒部31。圆筒部31具有多个活塞环32,所述活塞环32收容在形成于外周面的多个槽内。此外,在图5和图6中,省略了将活塞3与曲轴5(参照图7)之间连结的连杆4(参照图7)的图示。

如图5和图6所示,活塞3从曲轴箱23的曲轴收容部231侧朝向气缸孔221插入(P1)。此时,活塞3插入至避开重叠的曲柄轴承232的位置。由此,活塞3的中心轴线J2相对于气缸孔221的中心轴线J1配置在远离该曲柄轴承232的位置。

由于活塞滑动空间233可以收容活塞3的整个圆筒部31,因此,当活塞3插入至活塞滑动空间233后,活塞3朝向重叠的曲柄轴承232横向滑动,以使中心轴线J2与气缸孔221的中心轴线J1对齐(P2)。

之后,活塞3被向上方推向气缸孔221(P3),并收容在气缸孔221内。

在其中一个发动机缸体半体2的两个气缸孔221,221上分别插入活塞3,3后,如图7所示,由连杆4与曲轴5连结的剩余的两个活塞3,3以与上述同样的方式,插入另一个发动机缸体半体2的两个气缸孔221,221内。之后,两个发动机缸体半体2,2借由将曲轴箱23,23彼此连结而一体装配。

另外,如上所述,在将活塞3从曲轴箱23侧插入至气缸孔221时,在活塞滑动空间233内,需要使活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐。但是,由于难以直接看到活塞3的圆筒部31的尖端,因此,使中心轴线J1,J2对齐的作业需要作业者熟练。

因此,参照图8~图12,对可以容易地使活塞3的中心轴线J2与气缸孔221的中心轴线J1对准的发动机1的另一实施方式进行说明。在图8~图12中,与上述实施方式相同的符号的部位表示相同构成的部位。其详细的说明引用上述实施方式的说明,在以下的说明中有时予以省略。

首先,在将活塞3插入至气缸孔221前,如图8和图9所示,在装设活塞环32的活塞3的圆筒部31的外周,装设圆筒形夹具33。圆筒形夹具33由两个夹具半体331,331构成,该两个夹具半体331,331分别形成为对应于圆筒部31的外周的一半即180°的范围的半圆弧形。夹具半体331在两端部具有从径向外侧膨出的安装部332,332。两个夹具半体331,331组合成圆形以夹持圆筒部31,并借由使彼此的安装部332,332彼此邻接,而装设在圆筒部31的整周。装设在圆筒部31上的圆筒形夹具33的外径大于气缸孔221的内径。邻接的安装部332,332彼此借由夹子等固定夹具(未图示)固定。

设置在活塞3的圆筒部31的外周的活塞环32为了在气缸孔221的内壁面上滑动,而从圆筒部31的外周面稍微突出。装设在圆筒部31的外周的圆筒形夹具33将活塞环32向径向内侧压缩,以使活塞环32的外径与圆筒部31的外径大致对齐。

如图8所示,圆筒形夹具33的各夹具半体331,331在向气缸孔221插入时的行进方向侧的尖端部,分别具有段部333,333。借由夹具半体331,331组合成圆形,段部333设置在圆筒形夹具33的整周。段部333形成为随着朝向尖端直径逐渐减小的锥形。在圆筒形夹具33装设在活塞3的圆筒部31上的状态下,段部333从圆筒部31的上端面31a向上方突出,且与圆筒部31同轴配置。

图10绘示出另一实施方式的发动机缸体半体2A。在发动机缸体半体2A的气缸孔221,221上,分别预先形成可以嵌合圆筒形夹具33的圆周槽23,223。圆周槽223配置在与曲轴箱23的活塞滑动空间233相邻的气缸孔221的下端部,并设置在气缸孔221的内周缘的整周。圆周槽223具有锥形,所述锥形朝向活塞滑动空间23扩径,并与圆筒形夹具33的段部333的锥形对齐。

如图11所示,装设有圆筒形夹具33的活塞3从曲轴箱23侧收容在活塞滑动空间233内。此时,圆筒形夹具33的安装部332,332配置在与气缸孔221,221的排列方向X正交的方向上。因此,圆筒形夹具33的安装部332,332不会与曲轴箱23的曲柄轴承232发生干扰。此外,活塞滑动空间233具有可以收容装设圆筒形夹具33的状态的活塞3的整个圆筒部31的大小。

之后,与上述相同,活塞3在活塞滑动空间233内横向滑动。在进行该滑动移动时,活塞3以圆筒形夹具33的段部333与气缸孔221的下端部的周边抵接的方式被压入并移动。因此,若段部333的位置与圆周槽223的位置一致,则圆筒形夹具33借由段部333被引导成圆周槽223的锥形而与圆周槽223内嵌合。由此,活塞3的中心轴线J2(图11中未图示)与气缸孔221的中心轴线J1(图11中未图示)对齐。

之后,在圆筒形夹具33与圆周槽223嵌合的状态下,活塞3被向上方推向气缸孔221。由于圆筒形夹具33的外径大于气缸孔221的内径,因此,若上推活塞3,则保持圆筒形夹具33与气缸孔221的下端部接触,仅活塞3的圆筒部31在圆筒形夹具33的内侧滑动,并且插入至气缸孔221。由此,活塞3在中心轴线J2与气缸孔221的中心轴线Jl可靠地对齐的状态下,插入至气缸孔221。借由装设在活塞3上的圆筒形夹具33的段部333与气缸孔221的圆周槽223嵌合,使中心轴线J1,J2彼此自然对齐,因此,不需要作业者熟练。

如图12所示,当所有的活塞3被插入至气缸孔221,两个发动机缸体半体2A,2A装配成一体之后,从在各曲轴箱23,23的侧部开口的开口部234,234将圆筒形夹具33向外部取出。也可以在两个发动机缸体半体2A,2A装配成一体之前,将圆筒形夹具33从各发动机缸体半体2A的开口部234向外部取出。

根据以上的各实施方式的发动机1,起到以下的效果。亦即,发动机1具备:气缸体22,具有气缸孔221,所述气缸孔221在内部收容活塞3;及,曲轴箱23,与气缸体22一体化,并具有曲柄轴承232,曲柄轴承232配置为重叠在气缸孔221的延伸线上。曲轴箱23具有活塞滑动空间233,其借由从气缸孔221侧切掉曲柄轴承232,从而可以在活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐的状态下,收容活塞3。据此,曲轴箱23由于具有可以在活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐的状态下,收容活塞3的活塞滑动空间233,因此,能够利用此活塞滑动空间233,将活塞3从曲轴箱23侧插入至气缸孔221。因此,活塞3的组装作业性提高。

以上的实施方式所示的发动机1在气缸孔221中的活塞滑动空间233侧的端部周缘具有圆周槽223,所述圆周槽223在活塞3插入至气缸孔221时可以与装设在活塞3的外周的圆筒形夹具33嵌合。据此,借由使装设在活塞3的外周的圆筒形夹具33与气缸孔221的圆周槽223嵌合,能够容易地使活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐,因此,从曲轴箱23侧将活塞3插入至气缸孔221的作业性良好,且能够提供一种活塞3的组装作业性进一步提高的发动机1。

以上的实施方式所示的发动机1为多缸对置发动机,将气缸体22和曲轴箱23一体化的发动机缸体半体2,2A的曲轴箱23,23彼此连结,并且活塞3相对向配置。据此,能够提供一种活塞3的组装作业性提高的多缸对置发动机。

以上的实施方式所示的发动机1相对于气缸体22在曲轴箱23的相反侧具有气缸盖21,气缸盖21与气缸体22一体化。借由气缸盖21与气缸体22一体化,可以减少发动机缸体半体2,2A的零件个数,并能够实现发动机1的成本降低。

以上的实施方式所示的发动机1的组装方法,所述发动机1具备:气缸体22,具有气缸孔221,所述气缸孔221在内部收容活塞3;及,曲轴箱23,与气缸体22一体化,并具有曲柄轴承232,曲柄轴承232配置为重叠在气缸孔221的延伸线上,并且曲轴箱23具有活塞滑动空间233,其借由从气缸孔221侧切掉曲柄轴承232,从而可以在活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐的状态下,收容活塞3,在气缸孔221中的活塞滑动空间233侧的端部具有圆周槽223,从曲轴箱23侧将活塞3插入至气缸体22的气缸孔221。所述组装方法具有以下步骤:在活塞3的外周装设可以与圆周槽223嵌合的圆筒形夹具33;将装设圆筒形夹具33的活塞3从曲轴箱23侧收容在活塞滑动空间233内;借由使圆筒形夹具33与圆周槽223嵌合,从而在活塞滑动空间233内使活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐;及,在圆筒形夹具33与圆周槽223嵌合的状态下,使活塞3在圆筒形夹具33的内侧滑动并插入至气缸孔221。据此,在曲轴箱23的活塞滑动空间233内,借由使圆筒形夹具33的尖端部与气缸孔221的圆周槽223嵌合,从而可以容易地使活塞3的中心轴线J2与气缸孔221的中心轴线J1对齐,并且能够在该状态下仅将活塞3插入至气缸孔221,因此,从曲轴箱23侧将活塞3插入至气缸孔221的作业性良好,并且提高活塞3的组装作业性。

附图标记

1 发动机

2,2A 发动机缸体半体

21 气缸盖

22 气缸体

221 气缸孔

223 圆周槽

23 曲轴箱

232 曲柄轴承

233 活塞滑动空间

3 活塞

33 圆筒形夹具

J1 气缸孔的中心轴线

J2 活塞的中心轴线

- 用于燃气涡轮发动机的流径组件及其组装方法

- 控制内燃发动机的方法和发动机控制器

- 一种发动机的冷却系统、控制方法及发动机

- 一种火箭发动机自毁装置、火箭发动机及火箭组装方法

- 涡轮发动机部件和用于组装及检修涡轮发动机部件的方法