轴芯材料切换的同轴挤出打印喷头及打印方法、打印产品

文献发布时间:2024-01-17 01:24:51

技术领域

本发明涉及3D打印喷嘴技术领域,尤其是一种轴芯材料快速切换的同轴挤出打印喷头及打印方法、打印产品。

背景技术

增材制造技术已广泛应用于航空航天、生物医疗、汽车制造等领域。随着高端装备对构件性能要求的不断提升,增材制造亟需从单一材料结构向多材料结构突破,实现复合材料、功能梯度材料、非均质材料等制造。

在传统的3D打印技术中,材料往往是通过单一的入口挤进,单一的出口挤出,打印的材料较为单一从而限制了产品性能和形态上的多样化。有研究是通过多个单一的挤出系统进行多材料3D打印,但是其打印过程繁琐,容易造成误差。目前主要的多材料打印方法是通设计过多个入口挤入汇合到单个出口挤出的喷头,通过3D打印系统将不同种类的材料按照需要有机的结合在一起,实现不同性能的组合,从而实现更加多样化的产品设计和制造。

但是,使用多种材料进行稳定且连续的增材制造需要材料之间具有优异的粘合强度,同时需要材料参数,如高黏度,剪切变稀等参数符合3D打印的各项要求。然而现实中进行多材料增材制造的材料往往无法同时满足异质材料间高粘合强度,以及较好的打印参数要求。往往是通过对已有的材料进行改性,加大了工作繁琐程度。

发明内容

本申请人针对上述现有生产技术中的缺点,提供一种结构合理的轴芯材料快速切换的同轴挤出打印喷头及打印方法、打印产品,能够通过气压频率控制材料的挤出实现由轴壳包裹的轴芯材料具有快速切换功能的多材料线条结构,以便实现一些多材料、多功能要求的三维结构的制造。

本发明所采用的技术方案如下:

一种轴芯材料快速切换的同轴挤出打印喷头,包括喷头本体,所述喷头本体包括轴壳成型结构和轴芯成型结构,

所述轴壳成型结构包括位于喷头本体内的轴壳材料流道,轴壳材料流道的两端分别为轴壳材料进料扣、轴壳材料出料口,

所述轴芯成型结构设有至少两处,每一处轴芯成型结构包括位于喷头本体内的轴芯材料流道、位于轴芯材料流道两端的轴芯材料入口、轴芯材料出口,

相邻的轴芯材料流道出口一端之间设置材料隔板。

作为上述技术方案的进一步改进:

轴芯材料流经材料隔板后,经由轴芯材料出口流出。

轴壳材料流道按物料流动方向,分为靠近流入端的轴壳材料单流道、靠近流出端的轴壳材料周向流道。

所述轴壳材料周向流道的环形输出位置衔接有轴壳材料腔室,轴壳材料腔室向喷头本体的轴壳材料出口一端收缩。

所述轴芯材料流道的出口引至轴壳材料出口,且与轴壳材料出口之间预留轴向距离0.3-0.4mm。

轴芯材料流道包括轴芯材料一流道、轴芯材料二流道,轴芯材料一流道和轴芯材料二流道从喷头本体侧壁处引入喷头本体内,材料隔板位于轴芯材料一流道的出口方向与轴芯材料二的出口方向之间。

一种设计轴芯材料快速切换的同轴挤出打印喷头的方法,包括如下步骤:

基于流道的特性,根据不可以缩流体体积相等的特点,在轴芯材料切换过程中,最理想的状态是轴芯公共腔体部分的体积V

Δ=|K-1| (4)

作为上述技术方案的进一步改进:

代入模型得:

V

从而K=1.08,=0.08,K为体积之比。

一种设计轴芯材料快速切换的同轴挤出打印喷头打印得到的产品,包括轴壳、包覆在轴壳内的轴芯,轴壳的粘度大于轴芯的粘度。

作为上述技术方案的进一步改进:

挤出过程采用气动操作;通过Fluent对喷头的内部的材料流动情况进行流体数值模拟,分析轴芯材料预留气压对轴芯材料在切换过程中的干涉影响,

轴芯材料采用SE1700硅胶,轴芯材料的粘度满足Herschel-bulkley方程,并考虑层流和VOF模型:

连续性方程:

动量方程:

VOF模型的相方程:

界面力源项:

其中界面力源项右侧中间一项表示曲率

ρ为流体密度,kg/m3;

μ是流体材料粘度,Pa·s;

α为相体积分数;

σ为表面张力,N/m;

k为液体相界面的曲率,1/m。

轴壳的粘度要求为:在挤出后即能够定型。

产品的打印挤出频率低于或等于50Hz,轴芯材料切换预留气压范围70-73KPa。

本发明的有益效果如下:

本发明的具有轴芯材料快速切换功能的同轴挤出3D打印喷头,能够实现广泛的材料,即更低粘度材料打印,同时具有轴壳的同轴结构能够实现异质材料之间的机械加固作用,打印通过控制气压系统根据多材料3D三维数字模型进行切片和路径规划,控制打印喷头在运动的过程中根据需求挤出打印的材料,通过材料的编码层层叠加最终形成功能性实物模型。

本发明的3D打印喷头能够有效打印轴壳包裹的轴芯多材料结构,能够持续稳定的将材料挤出,制造具有特定功能的多材料三维结构。

本发明的3D打印喷头所采用的多材料打印方法,相比现有的多材料3D打印方法,能够扩大打印材料的范围,同时具有异质材料机械加固的作用。

本发明中提供了材料隔板,目的在于阻碍不同流道中的不同材质挤入另一流道中,以确保后续挤出的物料有明确的界限区分。将材料隔板设置为内缩在打印喷头内部的原因是,给两种材料在完全挤出之前有一段相互贴近的缓冲距离。由于材料隔板具有一定厚度,如果直接将材料隔板延伸至出口端,则两种不同的轴芯材料之间可能会因为材料隔板的存在而形成交界处贴合不紧密、残留空隙的问题,因此,本发明中,将材料隔板设置在出口处最内侧、将轴芯材料流道和轴壳材料腔室之间的壁面设置在隔板端部、总出口之间,使挤出的材料有逐步贴合的过程,在最终挤出时,得到包含多种轴芯材料、一层轴壳材料的成品。

本发明能够通过控制不同轴芯材料流道中的挤出压力,从而得到内容物不同的挤出成品,在实际使用过程中,不仅能够提供多种内容物的挤出材料,而且能够利用外部轴壳的支撑,限位内部的轴芯材料,使轴芯材料的取材不局限于具有某一粘度范围之内,增大了适用范围。

附图说明

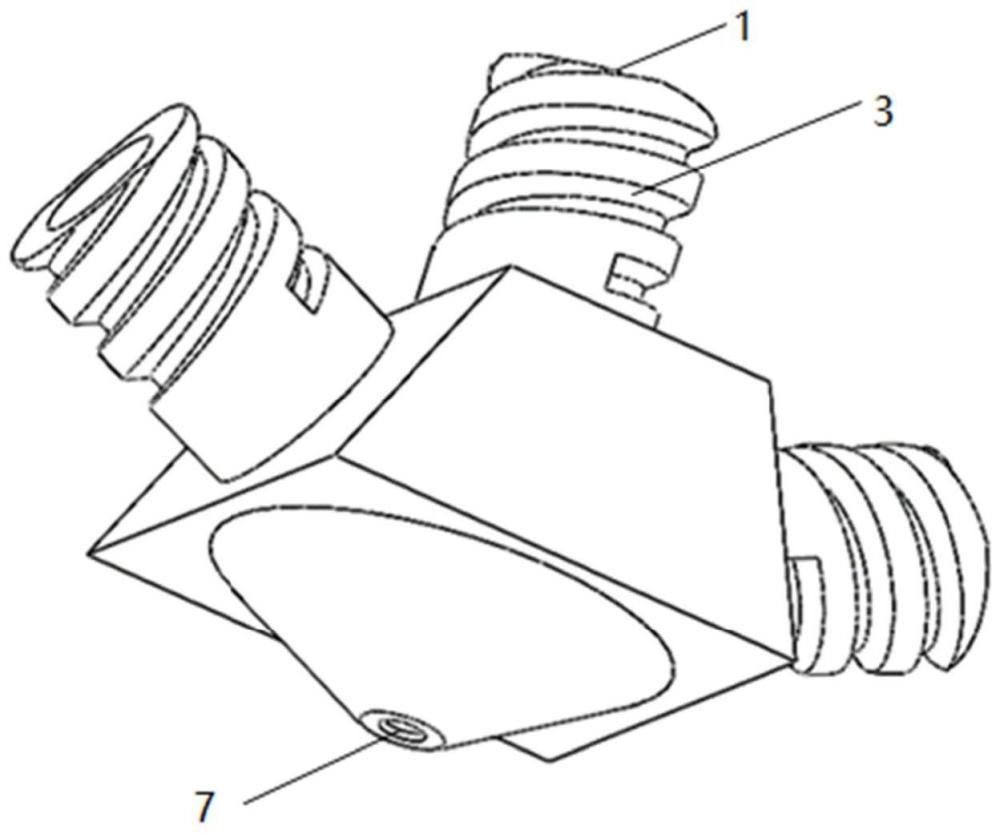

图1为本发明的打印喷头结构示意图。

图2为本发明的打印喷头剖视图。

图3为本发明的打印喷头内部流向示意图。

图4为本发明的打印喷头局部剖,图中示出材料流向。

图5为本发明的打印喷头另一方向的剖视图。

图6为图5中剖视方向的内部材料流向示意图。

图7-1为本发明中的打印喷头和料筒装配结构示意图。

图7-2为打印系统流程示意图。

图8为本发明所打印成品的示意图。

图9为喷头材料挤出压强脉冲示意图。

图10-1、图10-2为本发明的仿真模拟图。

其中:1、轴壳材料进料口;2、轴壳材料单流道;3、螺纹接口;4、轴芯材料一入口;5、轴芯材料一流道;6、轴芯材料出口;7、轴壳材料出口;8、轴壳材料腔室;9、轴芯材料二流道;10、材料隔板;11、轴芯材料二入口;12、轴壳材料周向流道;13、料筒。

具体实施方式

下面结合附图,说明本发明的具体实施方式。

如图1-图8所示,本实施例的轴芯材料快速切换的同轴挤出打印喷头,包括喷头本体,喷头本体包括轴壳成型结构和轴芯成型结构,

轴壳成型结构包括位于喷头本体内的轴壳材料流道,轴壳材料流道的两端分别为轴壳材料进料扣、轴壳材料出料口,

轴芯成型结构设有至少两处,每一处轴芯成型结构包括位于喷头本体内的轴芯材料流道、位于轴芯材料流道两端的轴芯材料入口、轴芯材料出口6,

相邻的轴芯材料流道出口一端之间设置材料隔板10。

轴芯材料流经材料隔板10后,经由轴芯材料出口6流出。

轴壳材料流道按物料流动方向,分为靠近流入端的轴壳材料单流道2、靠近流出端的轴壳材料周向流道12。

轴壳材料周向流道12的环形输出位置衔接有轴壳材料腔室8,轴壳材料腔室8向喷头本体的轴壳材料出口7一端收缩。

轴芯材料流道的出口引至轴壳材料出口7,且与轴壳材料出口7之间预留轴向距离0.3-0.4mm。

轴芯材料流道包括轴芯材料一流道5、轴芯材料二流道9,轴芯材料一流道5和轴芯材料二流道9从喷头本体侧壁处引入喷头本体内,材料隔板10位于轴芯材料一流道5的出口方向与轴芯材料二的出口方向之间。

本实施例的设计轴芯材料快速切换的同轴挤出打印喷头的方法,包括如下步骤:

基于流道的特性,根据不可以缩流体体积相等的特点,在轴芯材料切换过程中,最理想的状态是轴芯公共腔体部分的体积V

Δ=|K-1| (4)

代入模型得:

V

从而K=1.08,=0.08,K为体积之比。

与注射泵驱动的正压操作相比,气动操作的主要优点是:启动时间更快,并且能够在墨水之间近乎瞬时地切换。对于气动挤出,必须设计油墨流变性、打印头内部通道和流动压力,以防止来自一个通道的墨水与相邻通道中的墨水相互作用。

本发明的一个实施例中,挤出过程采用气动操作;通过Fluent对喷头的内部的材料流动情况进行流体数值模拟,分析轴芯材料预留气压对轴芯材料在切换过程中的干涉影响,

轴芯材料采用SE1700硅胶,为一种非牛顿性质流体,轴芯材料的粘性流体粘度满足Herschel-bulkley方程,主要考虑了层流和VOF(volume of fluid)模型:

连续性方程:

动量方程:

VOF模型的相方程:

界面力源项:

其中界面力源项右侧中间一项表示曲率

ρ为流体密度,kg/m3;

μ是流体材料粘度,Pa·s;

α为相体积分数;

σ为表面张力,N/m;

k为液体相界面的曲率,1/m。

通过模拟对喷头参数进行优化,主要是优化预留气压,以寻求轴芯的两种材料在挤出的时候出现最小干涉现象。通过仿真模拟,如图10所示,发现轴芯材料切换预留气压在71.6KPa时,材料的干涉现象最小。

本实施例的轴芯材料快速切换的同轴挤出打印喷头打印得到的产品,包括轴壳、包覆在轴壳内的轴芯,轴壳的粘度大于轴芯的粘度。

轴壳的粘度要求为:在挤出后即能够定型。

产品的打印挤出频率低于或等于50Hz。

本发明的具体结构及原理如下:

如图1-图2所示的3D打喷嘴,包括轴壳材料进料口1,轴壳材料流道,鲁尔螺纹接口3,轴芯材料一入口4,轴芯材料一流道5,轴芯材料出口6,轴壳材料出口7,轴壳材料腔室8,轴芯材料二流道9,材料隔板10,轴芯材料二入口11,轴壳材料的流道。

如3-图4所示,为轴壳材料、轴芯材料在对应的流道中的流动方向示意。

本发明的一个实施方式中,打印喷头上连接三个料筒13,分别是轴壳料筒13和两个轴芯材料料筒13。配制三种不同的材料装于针筒,通过鲁尔螺纹接口3将料筒13与打印喷头进行连接,通过气压将轴壳材料、轴芯材料挤进入口,经过轴壳进料的流道进入用于轴壳材料的供应的腔室,从而包裹轴芯材料挤出;

通过气压控制挤出轴芯材料一,轴芯材料一经由轴芯材料一流道5,到达材料隔板10,以防止由于轴芯材料一进入相邻轴芯材料二通道,隔板能够有效避免材料切换过程中引起的材料干涉现象,从而顺利从轴芯喷嘴挤出;轴芯材料二经由轴芯材料二流道9,到达材料隔板10。此时轴壳材料经过轴壳材料流道、轴壳材料腔室8后挤出,轴壳材料与轴芯料的同时挤出形成了同轴结构。

在打印过程中,打印喷头连接到三个料筒13,每个料筒13填充不同的材料,控制系统通过向气压开关发出信号,传达相应的轴芯材料的挤出信号。轴壳材料在整个打印过程中持续稳定的挤出,轴芯材料由一组快速循环的气动电磁阀驱动,以实现轴芯材料的高频切换,最快频率为50HZ。通过编辑的多材料同轴3D打印路径的Gcode代码,将轴芯材料在打印路径中的按需挤出。

例如,在一条轴芯材料流道内的挤出压力为0时,该轴芯材料不挤出,其它流道中具备挤出压力的轴芯材料持续挤出,在轴芯材料运动至材料挡板处后,受材料挡板的轴向导向,流向轴壳材料腔室8的圈内位置,被轴壳材料包裹挤出。

利用3D打印运动平台层层堆叠,最终形成特定的多材料三维结构。

本发明的一个实施方式中,打印喷头能够挤出1.8mm的轴壳结构,以及挤出0.8mm的轴芯结构。轴芯喷头与轴壳喷头的高度差为0.6mm,其中轴芯双材料的进料流道夹角为38°。

材料挡板厚度为0.6mm,材料挡板与轴芯喷嘴高度差为0.37mm,能够有效的防止轴芯材料在切换过程中出现材料干涉的现象。通过控制轴芯结构的材料的挤出频率,挤出频率最高为50HZ,能够实现轴芯材料的快速切换。

在挤出时,结合参考图9,上方线条代表轴芯材料二入口11的压强脉冲,下方线条代表轴芯材料一入口4的压强脉冲,此脉冲是为了说明多材料喷头在材料切换过程中的气压脉冲的变化方式,主要是为了体现轴芯材料能够进行按需挤出的技术特点。气压调控主要是为了材料的顺利挤出而不造成材料的干涉现象最终体现在打印的结构上。

本发明中的轴壳具有自支撑的效果,能够允许的粘度低甚至是液体的轴芯材料连续性和稳定性打印,从而拓展了直书写的材料范围。同时轴芯异质材料被轴壳包覆,能够具有机械加固的作用,解决多材料增材制造过程中异质材料界面不粘合或者粘结强度不高而影响整个产品的机械性能的现象。

以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

- 一种新型挤出式生物3D打印同轴喷头及其方法

- 一种3D打印机的旋转切换双喷头装置及其打印方法

- 一种基于同轴送粉的梯度材料打印方法

- 一种3D打印皮芯结构双组份复合材料的方法

- 多轴D打印机的单喷头打印或者多喷头同步打印的方法

- 可快速更换3D打印喷头的切换机构及3D打印机挤出系统