工业机器人齿轮内置式中空型精密减速器

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于减速器技术领域,具体涉及工业机器人齿轮内置式中空型精密减速器。

背景技术

目前,RV-C系列中空型精密摆线减速器广泛应用于工业机器人腰关节传动中。RV-C型减速器采用三级传动结构设计,第一级和第二级均采用齿轮传动,第三级采用摆线传动。在传动结构上,第一级输入小齿轮(单独配置)与大齿轮啮合实现减速传动,第二级输入齿轮与并行分布的多个小行星齿轮啮合实现增速传动,第一级大齿轮与第二级输入齿轮为双联齿轮。双联齿轮内部中空以便于线缆穿过,各行星齿轮通过花键连接曲柄轴一端以驱动曲柄轴与行星轮同步回转,曲柄轴在回转过程中同时驱动其上的两片摆线轮与针轮啮合传动,最终实现减速器运动和动力的回转输出。

在现有的RV-C系列减速器传动结构中,上述第一级和第二级齿轮传动是通过深沟球轴承挂靠在减速器压紧盘一侧进行的,受装配误差与负载作用下的构件弹性变形影响,第三级传动中的两片摆线轮和曲柄轴两侧支承轴承将出现受力不均的问题,进而影响整机传动精度、承载能力以及工作寿命。因行星齿轮悬挂在减速器压紧盘一侧,造成减速器外部冗余空间过大,减速器整体空间利用率较低。此外,对于现有RV-C型减速器的中空结构,由于传动零部件,如摆线轮,是暴露于中空结构内的,减速器工作时会存在内部润滑油脂泄露、传动构件与线缆碰撞或摩擦磨损的可能,影响了减速器工作性能。

因此,现有技术中需要一种能够克服上述问题的减速器。

发明内容

为实现本发明目的而采用的技术方案是这样的,工业机器人齿轮内置式中空型精密减速器,包括两个摆线轮、双联齿轮、压紧盘、多个曲柄轴、输出盘和针齿壳。

所述针齿壳的内壁均匀镶嵌有多个针齿,形成环形针齿组。

两个所述摆线轮均与环形针齿组内啮合,两个摆线轮与环形针齿组构成一齿差的少齿差行星齿轮传动机构。每一个所述摆线轮中心均具有通孔I。每一个所述摆线轮在周向方向上呈圆周均匀分布有多个轴承孔,每一个轴承孔中均安装有滚针轴承。相邻两个轴承孔之间设置有多个连接孔。

所述曲柄轴上间隔设置有第一偏心段和第二偏心段。所述第一偏心段和第二偏心段呈180°错位分布。所述曲柄轴上设置有中心段,所述中心段位于第一偏心段和第二偏心段之间。

多个所述曲柄轴均位于针齿壳内。其中,每一个曲柄轴的中心段上均连接有一个行星齿轮,曲柄轴的第一偏心段和第二偏心段分别对应穿入在两个摆线轮的滚针轴承中。

所述输出盘上设置有与连接孔相对应的多个凸台。所述输出盘在周向方向上呈圆周均匀分布有多个曲柄轴容纳孔I。

所述输出盘安装在针齿壳内,输出盘的凸台贯穿在两个摆线轮的连接孔中,凸台与连接孔之间具有间隙。

所述压紧盘中心设置有通孔II。所述压紧盘在周向方向上呈圆周均匀分布有多个曲柄轴容纳孔II。所述压紧盘安装在针齿壳内,压紧盘通过螺钉连接输出盘的凸台。

所述曲柄轴的一端穿入在压紧盘的曲柄轴容纳孔II中,另一端穿入在输出盘的曲柄轴容纳孔I中。

所述双联齿轮包括管状齿轮轴、输入齿轮和输出齿轮。

所述输入齿轮和输出齿轮间隔布置在管状齿轮轴外壁上。

所述管状齿轮轴穿入压紧盘的通孔II,并通过深沟球轴承支承在输出盘上。所述输入齿轮位于针齿壳外部,所述输出齿轮位于两个摆线轮之间。所述输出齿轮与多个行星齿轮外啮合。

进一步,还包括两个角接触球轴承。

两个所述角接触球轴承分别安装在环形针齿组的两侧,对环形针齿组和两个摆线轮进行周向定位。

进一步,所述输出盘与针齿壳之间通过外骨架油封密封。

进一步,所述行星齿轮内部设置有内花键。所述曲柄轴的中心段上设置有外花键。所述曲柄轴的中心段通过花键连接在行星齿轮中。

进一步,所述行星齿轮通过轴用弹性挡圈限位在曲柄轴的中心段上。

进一步,所述连接孔为扇环形孔。所述凸台为与扇环形孔相适应的扇环形凸台。

进一步,所述曲柄轴与曲柄轴容纳孔II之间设置有圆锥滚子轴承。所述曲柄轴与曲柄轴容纳孔I之间设置有圆锥滚子轴承。

进一步,所述曲柄轴容纳孔II中设置有对圆锥滚子轴承限位的孔用弹性挡圈。所述曲柄轴容纳孔I中设置有对圆锥滚子轴承限位的环形台阶。

本发明的技术效果是毋庸置疑的,具有如下优点:

1)通过将双联齿轮上输出齿轮传动位置由减速器外部移动至减速器内部,将第二级传动的行星齿轮内置于减速器,且位于两片摆线轮中间位置,能够保证两片摆线轮之间,曲柄轴两侧支承轴承之间,均相对于行星轮位置对称,保证了各构件运动与动力传递的顺畅性。

2)双联齿轮一端通过深沟球轴承支承在输出盘上,另一端能够通过支承深沟球轴承(单独配置)位于压紧盘外侧,两轴承之间的支承中心距离加大,进而使得双联齿轮轴抗弯性能更好。

3)双联齿轮的输入齿轮一侧能够更加贴近减速器,使得减速器轴向尺寸缩小,结构更加紧凑。此外,在保证减速器整机轴向尺寸不增加的前提下,这一结构设计有效地增加了摆线轮厚度,增大了角接触球轴承之间的距离,同样提高了减速器弯曲刚度和扭转刚度性能。

4)减速器传动零部件无法暴露于管状齿轮轴的中空结构内,避免了油脂泄露、传动构件与线缆碰撞或摩擦磨损现象的出现。

附图说明

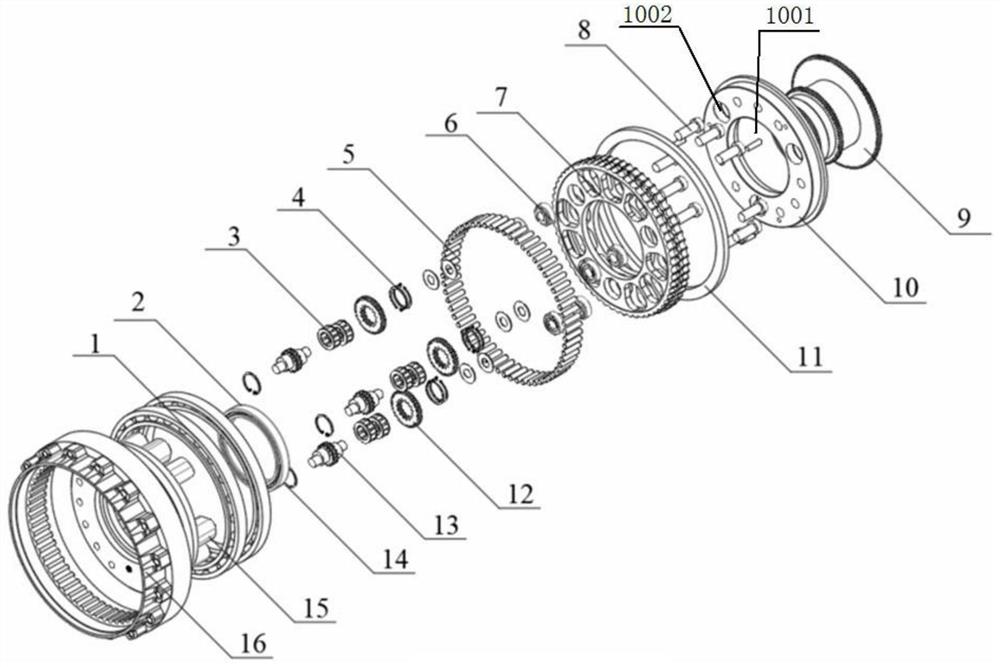

图1为工业机器人齿轮内置式中空型精密减速器的爆炸图;

图2为工业机器人齿轮内置式中空型精密减速器的纵剖面构造图;

图3为工业机器人齿轮内置式中空型精密减速器的A-A面剖面构造图;

图4为工业机器人齿轮内置式中空型精密减速器的B-B面剖面构造图;

图5为工业机器人齿轮内置式中空型精密减速器的输出盘一侧正视图;

图6为工业机器人齿轮内置式中空型精密减速器的压紧盘一侧正视图;

图7为工业机器人齿轮内置式中空型精密减速器的摆线轮剖视图;

图8为工业机器人齿轮内置式中空型精密减速器的齿轮-曲柄轴装配组件图。

图中:角接触球轴承1、深沟球轴承2、滚针轴承3、轴用弹性挡圈4、针齿5、圆锥滚子轴承6、摆线轮7、通孔I701、轴承孔702、连接孔703、螺钉8、双联齿轮9、管状齿轮轴901、输入齿轮902、输出齿轮903、压紧盘10、通孔II1001、曲柄轴容纳孔II1002、外骨架油封11、行星齿轮12、曲柄轴13、孔用弹性挡圈14、输出盘15、凸台1501、曲柄轴容纳孔I1502和针齿壳16。

具体实施方式

下面结合实施例对本发明作进一步说明,但不应该理解为本发明上述主题范围仅限于下述实施例。在不脱离本发明上述技术思想的情况下,根据本领域普通技术知识和惯用手段,做出各种替换和变更,均应包括在本发明的保护范围内。

实施例1:

本实施例公开一种工业机器人齿轮内置式中空型精密减速器,参见图1和图2,包括两个角接触球轴承1、两个摆线轮7、双联齿轮9、压紧盘10、三个曲柄轴13、输出盘15和针齿壳16。

所述针齿壳16的内壁均匀镶嵌有多个针齿5,形成环形针齿组。

参见图3、图4和图7,两个所述摆线轮7均与环形针齿组内啮合,两个摆线轮7与环形针齿组构成一齿差的少齿差行星齿轮传动机构。每一个所述摆线轮7中心均具有通孔I701。每一个所述摆线轮7在周向方向上呈圆周均匀分布有三个轴承孔702,每一个轴承孔702中均安装有滚针轴承3。相邻两个轴承孔702之间设置有三个连接孔703。所述连接孔703为扇环形孔。

两个所述角接触球轴承1分别安装在环形针齿组的两侧,对环形针齿组和两个摆线轮7进行周向定位。

参见图8,所述曲柄轴13上间隔布置有横截面为圆形的第一偏心段和第二偏心段。所述第一偏心段和第二偏心段呈180°错位分布。所述曲柄轴13上具有横截面为圆形的中心段,所述中心段位于第一偏心段和第二偏心段之间。所述曲柄轴13的中心段上设置有外花键。

三个所述曲柄轴13均位于针齿壳16内。其中,每一个曲柄轴13的中心段上均连接有一个行星齿轮12,曲柄轴13的第一偏心段和第二偏心段分别对应穿入在两个摆线轮7的滚针轴承3中。本实施例中,所述行星齿轮12内部加工有内花键,曲柄轴13的中心段通过花键连接在行星齿轮12中。

所述行星齿轮12通过轴用弹性挡圈4限位在曲柄轴13的中心段上,保证行星齿轮12与曲柄轴13同步回转。

参见图5,所述输出盘15上具有与连接孔703相对应的三个扇环形的凸台1501,每一个扇环形的凸台1501端面上均加工有螺纹孔。所述输出盘15在周向方向上呈圆周均匀分布有三个曲柄轴容纳孔I1502。

所述输出盘15安装在针齿壳16内,输出盘15的凸台1501贯穿在两个摆线轮7的连接孔703中,凸台1501与连接孔703之间具有间隙。所述输出盘15与针齿壳16之间通过外骨架油封11密封。

参见图6,所述压紧盘10中心加工有通孔II1001。所述压紧盘10在周向方向上呈圆周均匀分布有三个曲柄轴容纳孔II1002。所述压紧盘10安装在针齿壳16内,压紧盘10通过螺钉8连接输出盘15的凸台1501。

所述曲柄轴13的一端穿入在压紧盘10的曲柄轴容纳孔II1002中,另一端穿入在输出盘15的曲柄轴容纳孔I1502中。所述曲柄轴13与曲柄轴容纳孔II1002之间安装有圆锥滚子轴承6。所述曲柄轴13与曲柄轴容纳孔I1502之间安装有圆锥滚子轴承6。所述曲柄轴容纳孔II1002中安装有对圆锥滚子轴承6限位的孔用弹性挡圈14。所述曲柄轴容纳孔I1502中加工有对圆锥滚子轴承6限位的环形台阶,从而实现曲柄轴13的轴向定位。

所述双联齿轮9包括管状齿轮轴901、输入齿轮902和输出齿轮903。

所述输入齿轮902和输出齿轮903间隔布置在管状齿轮轴901外壁上。

所述管状齿轮轴901一端穿入压紧盘10的通孔II1001,并通过深沟球轴承2支承在输出盘15上,管状齿轮轴901另一端通过深沟球轴承2(单独配置)安装在外部其他结构上。所述输入齿轮902位于针齿壳16外部,所述输出齿轮903位于两个摆线轮7之间。所述输出齿轮903与三个行星齿轮12外啮合。

传动时,动力由双联齿轮9的输入齿轮902输入,通过输出齿轮903带动行星齿轮12转动,动行星齿轮12带动曲柄轴13转动,曲柄轴13的第一偏心段和第二偏心段带动两个摆线轮7转动,两个摆线轮7带动压紧盘10与输出盘15相对针齿5所在的针齿壳16转动,通过输出盘15完成减速后动力的输出。

本实施例公开的工业机器人齿轮内置式中空型精密减速器,通过将双联齿轮9上输出齿轮903传动位置由减速器外部移动至减速器内部,将第二级传动的行星齿轮12内置于减速器,且位于两片摆线轮7中间位置,能够保证两片摆线轮7之间,曲柄轴12两侧角接触球轴承1之间,均相对于行星轮12位置对称,保证了各构件运动与动力传递的顺畅性。双联齿轮9一端通过深沟球轴承2支承在输出盘上,另一端能够通过支承深沟球轴承2(单独配置)位于压紧盘10外侧,两轴承之间的支承中心距离加大,进而使得双联齿轮9抗弯性能更好。双联齿轮9的输入齿轮902一侧能够更加贴近减速器,使得减速器轴向尺寸缩小,结构更加紧凑。此外,在保证减速器整机轴向尺寸不增加的前提下,这一结构设计有效地增加了摆线轮7厚度,增大了角接触球轴承1之间的距离,同样提高了减速器弯曲刚度和扭转刚度性能。减速器传动零部件无法暴露于管状齿轮轴901的中空结构内,避免了油脂泄露、传动构件与线缆碰撞或摩擦磨损现象的出现。

实施例2:

本实施例提供一种较为基础的实现方式,一种工业机器人齿轮内置式中空型精密减速器,参见图1和图2,包括两个摆线轮7、双联齿轮9、压紧盘10、三个曲柄轴13、输出盘15和针齿壳16。

所述针齿壳16的内壁均匀镶嵌有多个针齿5,形成环形针齿组。

参见图3、图4和图7,两个所述摆线轮7均与环形针齿组内啮合,两个摆线轮7与环形针齿组构成一齿差的少齿差行星齿轮传动机构。每一个所述摆线轮7中心均具有通孔I701。每一个所述摆线轮7在周向方向上呈圆周均匀分布有三个轴承孔702,每一个轴承孔702中均安装有滚针轴承3。相邻两个轴承孔702之间设置有三个连接孔703。

参见图8,所述曲柄轴13上间隔布置有横截面为圆形的第一偏心段和第二偏心段。所述第一偏心段和第二偏心段呈180°错位分布。所述曲柄轴13上具有横截面为圆形的中心段,所述中心段位于第一偏心段和第二偏心段之间。

三个所述曲柄轴13均位于针齿壳16内。其中,每一个曲柄轴13的中心段上均连接有一个行星齿轮12,曲柄轴13的第一偏心段和第二偏心段分别对应穿入在两个摆线轮7的滚针轴承3中。

参见图5,所述输出盘15上具有与连接孔703相对应的三个凸台1501,每一个扇环形的凸台1501端面上均加工有螺纹孔。所述输出盘15在周向方向上呈圆周均匀分布有三个曲柄轴容纳孔I1502。

所述输出盘15安装在针齿壳16内,输出盘15的凸台1501贯穿在两个摆线轮7的连接孔703中,凸台1501与连接孔703之间具有间隙。

参见图6,所述压紧盘10中心加工有通孔II1001。所述压紧盘10在周向方向上呈圆周均匀分布有三个曲柄轴容纳孔II1002。所述压紧盘10安装在针齿壳16内,压紧盘10通过螺钉8连接输出盘15的凸台1501。

所述曲柄轴13的一端穿入在压紧盘10的曲柄轴容纳孔II1002中,另一端穿入在输出盘15的曲柄轴容纳孔I1502中。

所述双联齿轮9包括管状齿轮轴901、输入齿轮902和输出齿轮903。

所述输入齿轮902和输出齿轮903间隔布置在管状齿轮轴901外壁上。

所述管状齿轮轴901一端穿入压紧盘10的通孔II1001,并通过深沟球轴承2支承在输出盘15上,管状齿轮轴901另一端通过深沟球轴承2(单独配置)安装在外部其他结构上。所述输入齿轮902位于针齿壳16外部,所述输出齿轮903位于两个摆线轮7之间。所述输出齿轮903与三个行星齿轮12外啮合。

传动时,动力由双联齿轮9的输入齿轮902输入,通过输出齿轮903带动行星齿轮12转动,动行星齿轮12带动曲柄轴13转动,曲柄轴13的第一偏心段和第二偏心段带动两个摆线轮7转动,两个摆线轮7带动压紧盘10与输出盘15相对针齿5所在的针齿壳16转动,通过输出盘15完成减速后动力的输出。

本实施例公开的工业机器人齿轮内置式中空型精密减速器,通过将双联齿轮9上输出齿轮903传动位置由减速器外部移动至减速器内部,将第二级传动的行星齿轮12内置于减速器,且位于两片摆线轮7中间位置,能够保证两片摆线轮7之间,相对于行星轮12位置对称,保证了各构件运动与动力传递的顺畅性。双联齿轮9一端通过深沟球轴承2支承在输出盘上,另一端能够通过支承深沟球轴承2(单独配置)位于压紧盘10外侧,两轴承之间的支承中心距离加大,进而使得双联齿轮9抗弯性能更好。双联齿轮9的输入齿轮902一侧能够更加贴近减速器,使得减速器轴向尺寸缩小,结构更加紧凑。减速器传动零部件无法暴露于管状齿轮轴901的中空结构内,避免了油脂泄露、传动构件与线缆碰撞或摩擦磨损现象的出现。

实施例3:

本实施例主要结构同实施例2,进一步,还包括两个角接触球轴承1。

两个所述角接触球轴承1分别安装在环形针齿组的两侧,对环形针齿组和两个摆线轮7进行周向定位。

实施例4:

本实施例主要结构同实施例2,进一步,所述输出盘15与针齿壳16之间通过外骨架油封11密封。

实施例5:

本实施例主要结构同实施例2,进一步,所述行星齿轮12内部加工有内花键。所述曲柄轴13的中心段上加工有外花键。所述曲柄轴13的中心段通过花键连接在行星齿轮12中。

所述行星齿轮12通过轴用弹性挡圈4限位在曲柄轴13的中心段上,保证行星齿轮12与曲柄轴13同步回转。

实施例6:

本实施例主要结构同实施例2,进一步,所述连接孔703为扇环形孔。所述凸台1501为与扇环形孔相适应的扇环形凸台,扇环形孔和扇环形凸台的四角均为圆角,用以减少凸台1501与摆线轮7之间磨损。

实施例7:

本实施例主要结构同实施例2,进一步,所述曲柄轴13与曲柄轴容纳孔II1002之间安装有圆锥滚子轴承6。所述曲柄轴13与曲柄轴容纳孔I1502之间安装有圆锥滚子轴承6。所述曲柄轴容纳孔II1002中安装有对圆锥滚子轴承6限位的孔用弹性挡圈14。所述曲柄轴容纳孔I1502中加工有对圆锥滚子轴承6限位的环形台阶,从而实现曲柄轴13的轴向定位。

- 工业机器人齿轮内置式中空型精密减速器

- 工业机器人齿轮内置式中空型精密减速器