一种漆籽油脱蜡及生产工艺

文献发布时间:2023-06-19 11:03:41

技术领域

本发明涉及一种脱蜡及生产工艺,具体涉及一种漆籽油脱蜡及生产工艺。

背景技术

漆树的果实又称漆籽,呈扁斜球状,大小与黄豆相似,每年秋季9~10月份收集。果皮分3层,外果皮膜质显灰黄色或黄绿色,中果肉为蜡质层,为浅黄色或灰绿色可提取漆蜡。内核为种子,可榨取漆油。因树品种不同,漆籽的含油量、化学组成和物理特性有所差异,野漆树(Rhus Succedanea L)的漆籽含油量约2%-8%。

CN201210201032.9公开了一种“一种漆籽油的提取方法”,该方法主要步骤如下:1) 将新鲜的漆籽筛选去杂后干燥,干燥温度不超过60℃;2)将干燥好的漆籽在不高于20℃的条件下粉碎;3)将粉碎后的漆籽粉末在水浸泡,搅拌后分离成沉于水底层的漆籽内核,以及浮于水上部的漆籽皮和果肉;4)收集分离出来的漆籽内核冷冻后粉碎得到漆籽内核粉碎物,漆籽内核冷冻后进行粉碎的过程中温度需控制不高于10℃;在进行冷冻前,先进行离心分离去除水分;冷冻温度为-10~-20℃;5)将漆籽内核粉碎物在100~102℃之间蒸煮15~45min;6)蒸煮好的漆籽内核粉碎物压榨;压榨出来的漆籽油溶液进行超声波搅拌脱色处理后得成品;6)步中的压榨压力为5-6Mpa;6)步中的脱色在于,将压榨出来的漆籽油溶液泵入至脱色罐内脱色;温度应控制在70~80℃,一边用搅拌器搅拌,一边用超声波击打;6)步中的搅拌速度为50-60rpm,超声波功率和频率分别为400W和47.6kHz的条件下处理60-70min,分离。

利用上述方法进行漆籽油制备时存在以下问题:

1、油蜡分离不彻底,导致漆籽油中含蜡量较高,影响漆籽油使用;

2、采用冷冻的方式成本较高;

因此,亟需提供一种漆籽油脱蜡及生产工艺,既能彻底完成油蜡分离,又能降低成本。

发明内容

本发明提供一种漆籽油脱蜡及生产工艺,主要解决了现有技术进行漆籽油生产时,油蜡分离不彻底以及生产成本较高的问题。

本发明的具体技术解决方案如下:

本发明可以针对含蜡量较高的半成品漆籽油(粗制漆籽油)进行精加工脱蜡,也可以直接由漆籽核仁直接制备优质漆籽油。

若由漆籽核仁直接加工为优质漆籽油,则包括以下步骤:

1】制备粗制漆籽油

1.1】将漆籽核仁置于80~90℃且PH值为10~12的碱水中搅拌20~40min,去除漆籽核仁表面的蜡质层,搅拌完成后将漆籽核仁取出;

1.2】将经步骤1.1】处理的漆籽核仁置于80~90℃的热水中再次搅拌20~40min,去除漆籽核仁表面的蜡质层残留,搅拌完成后将漆籽核仁取出;

1.3】对经步骤1.2】处理的漆籽核仁置于70~80℃环境下烘干50~70min,去除漆籽核仁表面的水分,水分去除完成后将漆籽核仁粉碎至20~40目,粉碎后压制为1~3mm的薄饼状;

1.4】将经步骤1.3】处理的薄饼状漆籽核仁置于90~100℃环境下再次烘干50~70min,使漆籽核仁含水量降至2%以下;

1.5】对经步骤1.4】处理的薄饼状漆籽核仁进行压榨处理,压榨出粗制漆籽油;

2】脱胶、脱酸及脱色

对粗制漆籽油在70~90℃环境下进行脱胶、脱酸及脱色处理;

3】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

3.1】于20~30小时内将漆籽油的温度由55℃±3℃缓慢降至35℃±3℃,降温过程中漆蜡晶体析出并长至0.3~0.7mm;

3.2】再于6~15小时内将漆籽油的温度由步骤3.1】结束时的温度缓慢降至8℃±3℃,漆蜡晶体继续析出并长至1.2~2.2mm;

3.3】于步骤3.2】结束时的温度环境下保温3~6小时,漆蜡晶体进一步析出并长至2.8~3.6mm;;

3.4】于步骤3.3】结束时的温度环境下向漆籽油内加入漆籽油重量1.5~2.5%的助滤剂保温搅拌50~80min;

3.5】对经步骤3.4】处理后的漆籽油进行油蜡分离,分离漆蜡晶体;

4】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

若针对半成品漆籽油(粗制漆籽油)进行精加工,则可以从步骤2直接开始。

进一步的,步骤2】中,对粗制漆籽油在80℃环境下进行脱胶、脱酸及脱色处理。

进一步的,步骤3.1】中,漆籽油的温度由50℃降温至35℃。

进一步的,步骤3.2】中,温度降至10℃。

进一步的,步骤3.3】中,助滤剂为珍珠岩。

本发明的核心在于步骤3.1】、3.2】中所述的缓慢降温,缓慢降温的控制过程较为复杂,具体是采用精炼罐实现,所述精炼罐3包括精炼罐支撑架31上的精炼罐罐体32,精炼罐罐体32内设置有第一搅拌器39,精炼罐罐体32顶部连接有进水管33和试剂单元34,精炼罐罐体32侧壁上设置有进料管35,精炼罐罐体32底部连接有出料管36一端、排杂管 37;精炼罐罐体32上还设置有第三加热单元38;第三加热单元38是缠绕在罐体上的加热盘管,加热盘管内通入液体进行降温过程控制。

本发明的优点在于:

1、利用本发明提供的技术方案进行漆籽油制备或漆籽油脱蜡时,效率高、成本低,油蜡分离非常彻底,含蜡量低于2%。

2、本发明提供的漆籽油脱蜡及生产工艺可直接应用于工业流水化生产,极大地提高了高质量漆籽油的良品率,且利用该方法生产的漆籽油保存时间更长。

3、本发明通过控制多梯度、长时间缓慢降温的过程,降速过程越均匀,养晶效果越好,降温环节中可能保持平均每十分钟降低0.1℃左右,这样的高精度控制,使得漆籽油中的漆蜡尽可能析出,既提高了漆蜡的收率,又提高了漆籽油的纯度,利于工业化生产。

附图说明

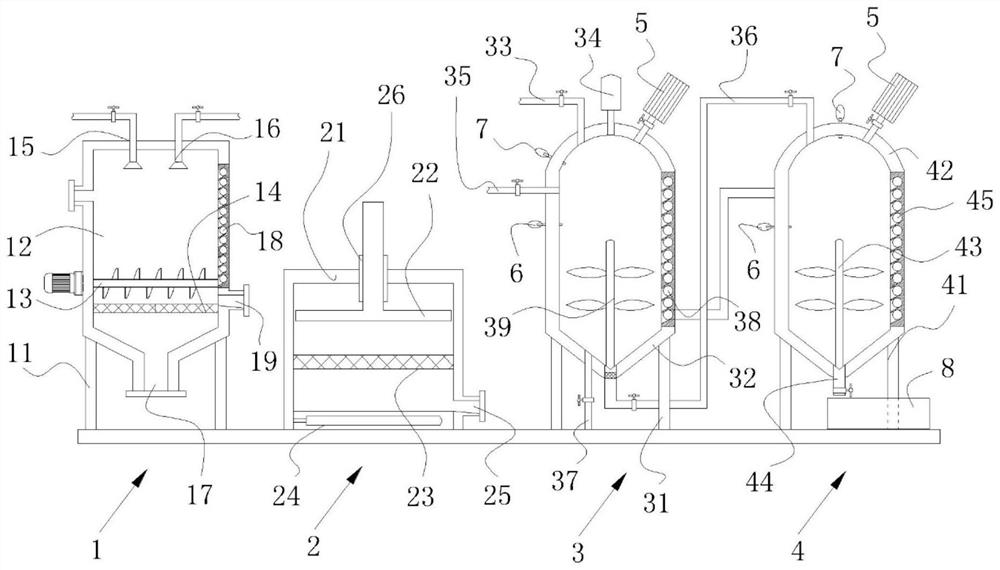

图1为本发明结构示意图;

附图明细如下:

粗制罐1、压榨罐2、精炼罐3、脱水罐4、抽真空单元5、温度检测单元6、压力检测单元7、收料单元8、粗制罐支撑架11、粗制罐罐体12,螺旋搅拌器13,过滤网14、碱水喷洒管15、清水喷洒管16、排液口17、第一加热单元18、粗制料出口19、压榨罐罐体 21、T型挤压板22、过滤板23、第二加热单元24、压榨油出口25、导向板26、精炼罐支撑架31、精炼罐罐体32,进水管33、试剂单元34、进料管35、出料管36、排杂管37、第三加热单元38、第一搅拌器39、脱水罐支撑架41、脱水罐罐体42、第二搅拌器43、排料管44、第四加热单元45。

具体实施方式

本发明的核心在于脱蜡时间点的选择、碱水浸出及养晶脱蜡过程中对温度的精细化控制,在现有生产工艺中,漆籽油的生产大多是先对漆籽核仁进行加热粉碎,加热粉碎完成后分离皮肉,然后再经冷冻二次粉碎后蒸煮压榨;本发明先蒸煮后压榨,然后再通过温度控制充分进行漆蜡晶体析出,过程设计更加合理,成本更低。

以下结合具体实施例对本发明进行详述:

实施例一

1】脱胶、脱酸及脱色

对粗制漆籽油在70℃环境下进行脱胶、脱酸及脱色处理;

2】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

2.1】于30小时内将漆籽油的温度由55℃降至35℃,漆蜡晶体长至0.7mm;

2.2】再于10小时内将漆籽油的温度温度降至10℃,漆蜡晶体长至2.2mm;

2.3】于10℃环境下保温6小时,漆蜡晶体长至3.6mm;;

2.4】于步骤2.3】结束时的温度环境下向漆籽油内加入珍珠岩保温搅拌80min;

2.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,分离漆蜡晶体;

3】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.8%

实施例二

1】脱胶、脱酸及脱色

对粗制漆籽油在80℃环境下进行脱胶、脱酸及脱色处理;

2】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

2.1】于26小时内将漆籽油的温度由58℃降至32℃,漆蜡晶体长至0.55mm;

2.2】再于10小时内将漆籽油的温度降至11℃,漆蜡晶体长至1.2mm;

2.3】于11℃温度环境下保温5小时,漆蜡晶体长至3mm;;

2.4】于步骤2.3】结束时的温度环境下向漆籽油内加入珍珠岩保温搅拌50min;

2.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,分离漆蜡晶体;

3】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.85%

实施例三

1】脱胶、脱酸及脱色

对粗制漆籽油在90℃环境下进行脱胶、脱酸及脱色处理;

2】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

2.1】于20小时内将漆籽油的温度由56℃降至38℃,漆蜡晶体长至0.3mm;

2.2】再于15小时内将漆籽油的温度降至8℃,漆蜡晶体长至2.0mm;

2.3】于8℃温度环境下保温3小时,漆蜡晶体长至2.8mm;;

2.4】于步骤2.3】结束时的温度环境下向漆籽油内加入珍珠岩保温搅拌60min;

2.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,分离漆蜡晶体;

3】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.8%

实施例四

1】制备粗制漆籽油

1.1】将漆籽核仁置于80℃且PH值为10的碱水中搅拌40min,去除漆籽核仁表面的蜡质层,搅拌完成后将漆籽核仁取出;

1.2】将经步骤1.1】处理的漆籽核仁置于90℃的热水中再次搅拌20min,去除漆籽核仁表面的蜡质层残留,搅拌完成后将漆籽核仁取出;

1.3】对经步骤1.2】处理的漆籽核仁置于70℃环境下烘干70min,去除漆籽核仁表面的水分,水分去除完成后将漆籽核仁粉碎至20目,粉碎后压制为3mm的薄饼状;

1.4】将经步骤1.3】处理的薄饼状漆籽核仁置于100℃环境下再次烘干50min,使漆籽核仁含水量降至2%以下;

1.5】对经步骤1.4】处理的薄饼状漆籽核仁进行压榨处理,压榨出粗制漆籽油;

2】脱胶、脱酸及脱色

对粗制漆籽油在75℃环境下进行脱胶、脱酸及脱色处理;

在步骤2】进入步骤3】的过程中,漆籽油自然降温至58℃;

3】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

3.1】于22小时内将漆籽油的温度由52℃降温至38℃;

3.2】再于12小时内将漆籽油的温度降温至7℃;

3.3】于7℃温度环境下保温5小时;

3.4】于步骤2.3】结束时的温度环境下向漆籽油内加入助滤剂保温搅拌65min;

3.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,过滤漆蜡;

4】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.5%

实施例五

1】制备粗制漆籽油

1.1】将漆籽核仁置于90℃且PH值为12的碱水中搅拌20min,去除漆籽核仁表面的蜡质层,搅拌完成后将漆籽核仁取出;

1.2】将经步骤1.1】处理的漆籽核仁置于90℃的热水中再次搅拌25min,去除漆籽核仁表面的蜡质层残留,搅拌完成后将漆籽核仁取出;

1.3】对经步骤1.2】处理的漆籽核仁置于73℃环境下烘干68min,去除漆籽核仁表面的水分,水分去除完成后将漆籽核仁粉碎至40目,粉碎后压制为2mm的薄饼状;

1.4】将经步骤1.3】处理的薄饼状漆籽核仁置于90℃环境下再次烘干70min,使漆籽核仁含水量降至2%以下;

1.5】对经步骤1.4】处理的薄饼状漆籽核仁进行压榨处理,压榨出粗制漆籽油;

2】脱胶、脱酸及脱色

对粗制漆籽油在83℃环境下进行脱胶、脱酸及脱色处理;

在步骤2】进入步骤3】的过程中,漆籽油自然降温至55℃;

3】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

3.1】于28小时内将漆籽油的温度由54℃降温至37℃;

3.2】再于6小时内将漆籽油的温度降温至10℃;

3.3】于10℃温度环境下保温4小时;

3.4】于步骤2.3】结束时的温度环境下向漆籽油内加入助滤剂保温搅拌70min;

3.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,过滤漆蜡;

4】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.75%

实施例六

1】制备粗制漆籽油

1.1】将漆籽核仁置于86℃且PH值为11的碱水中搅拌30min,去除漆籽核仁表面的蜡质层,搅拌完成后将漆籽核仁取出;

1.2】将经步骤1.1】处理的漆籽核仁置于86℃的热水中再次搅拌30min,去除漆籽核仁表面的蜡质层残留,搅拌完成后将漆籽核仁取出;

1.3】对经步骤1.2】处理的漆籽核仁置于80℃环境下烘干70min,去除漆籽核仁表面的水分,水分去除完成后将漆籽核仁粉碎至30目,粉碎后压制为1mm的薄饼状;

1.4】将经步骤1.3】处理的薄饼状漆籽核仁置于98℃环境下再次烘干55min,使漆籽核仁含水量降至2%以下;

1.5】对经步骤1.4】处理的薄饼状漆籽核仁进行压榨处理,压榨出粗制漆籽油;

2】脱胶、脱酸及脱色

对粗制漆籽油在82℃环境下进行脱胶、脱酸及脱色处理;

在步骤2】进入步骤3】的过程中,漆籽油自然降温至57℃;

3】养晶脱蜡

对经步骤1处理所得的漆籽油进行脱蜡处理:

3.1】于25小时内将漆籽油的温度由53℃降温至32℃;

3.2】再于8小时内将漆籽油的温度降温至9℃;

3.3】于9℃的温度环境下保温5小时;

3.4】于步骤2.3】结束时的温度环境下向漆籽油内加入助滤剂保温搅拌60min;

3.5】对经步骤2.4】处理后的漆籽油进行油蜡分离,过滤漆蜡;

4】脱臭脱水

对经步骤2处理所得的漆籽油进行脱臭脱水处理,即制得成品漆籽油。

经检测,漆籽油中含蜡率为1.6%

上述两套加工方案,可在漆籽油加工装置中进行:

漆籽油加工装置包括跟据加工工序依次设置的粗制罐1、压榨罐2、精炼罐3和脱水罐4;实施例1-3可选择仅适用精炼罐3和脱水罐4,实施例4-6全部使用。

其中粗制罐1用于对漆籽进行初步加工,初步加工的主要目的是进行去除籽表面的蜡质层和蜡质层残留,同时在加工过程中需要喷淋碱水和清水,分别进行去除,去除完成后还需要对漆籽进行烘干,因此将粗制罐设计为如下结构:

粗制罐1包括设置在粗制罐支撑架11上的粗制罐罐体12,粗制罐罐体12内设置有用于搅拌漆籽的螺旋搅拌器13,螺旋搅拌器13下方设置有过滤网14,粗制罐罐体12罐体顶部设置有碱水喷洒管15和清水喷洒管16,粗制罐罐体12底部设置有排液口17;粗制罐罐体12上还设置有第一加热单元18;

在使用时,先将漆籽投入粗制罐罐体1中,开启碱水喷洒管15,喷入PH≈10的碱水进行浸泡,同时打开螺旋搅拌器13,控制驱动电机正反转来搅拌,在搅拌过程中应当开启第一加热单元18进行加热,提升脱蜡效率;

初步完成后,打开排液口17,溶解有蜡质的碱水经过滤网14、排液口17排出,然后关闭排液口17,打开清水喷洒管16进行喷淋浸泡,同时打开螺旋搅拌器13,控制驱动电机正反转来搅拌,在搅拌过程中应当开启第一加热单元18进行加热,进一步脱蜡;

完成后,打开排液口17,溶解有蜡质的清水经过滤网14、排液口17排出,然后关闭排液口17,同时打开螺旋搅拌器13,控制驱动电机正反转来搅拌烘干;

烘干完成后,粗制漆籽经述粗制罐罐体12侧壁上设置有粗制料出口19排出,可以将粗制料出口19出口的下边缘略低于过滤网14上边缘且倾斜,这样便于粗制漆籽排出,在排出时打开螺旋搅拌器13,可推动粗制漆籽朝向粗制料出口19处运动。

将排出的粗制漆籽粉碎后送入压榨罐2压榨,压榨为3mm的薄饼状,并进行烘干,因此将压榨罐设计为如下结构:

压榨罐2包括压榨罐罐体21和挤压板22,压榨罐罐体21内设置有过滤板23,压榨罐罐体21底部设置有第二加热单元24。挤压板可以选择的结构的方式较多,以结构简单能够实现对粉碎的粗制漆籽挤压出油即可,结构简单,在本实施例中以此为例进行说明,安装T型挤压板22时,在压榨罐罐体21顶部设置导向板26;T型挤压板22包括压榨板和动力板,动力板与导向板26相适配,向动力板提供动力源的方式很多,例如伸缩气缸、伸缩油缸等等。

在使用时,将粉碎的粗制漆籽送入压榨罐罐体21内,T型挤压板运动,压榨板与过滤板23挤压,漆籽油流入过滤板23下方,并经压榨罐罐体21上设置的压榨油出口25流出,为了便于流出,优选将压榨油出口25的下边缘设置略低于第二加热单元24上边缘且倾斜。

初步完成后,待漆籽油排出,开启第二加热单元24对薄饼状的漆籽进行烘干,使其含水量低于2%,过程中可反复压榨出油。

对压榨罐2排出的漆籽油送入精炼罐3进行脱胶、脱酸、脱色以及养晶脱蜡处理,由于在上述过程中需要加水、升温、搅拌以及油蜡分离等过程,因此将精炼罐设计为如下结构:

精炼罐3包括精炼罐支撑架31上的精炼罐罐体32,精炼罐罐体32内设置有第一搅拌器39,精炼罐罐体32顶部连接有进水管33和试剂单元34,精炼罐罐体32侧壁上设置有进料管35,精炼罐罐体32底部连接有出料管36一端、排杂管37;精炼罐罐体32上还设置有第三加热单元38;为了提高加工精度及生产效率,可在精炼罐罐体32顶部设置有抽真空单元5,温度检测单元6和压力检测单元7。

使用时,先将漆籽油经进料管35送入精炼罐罐体32内,然后开启第一搅拌器39及第三加热单元38进行加热搅拌,过程中可开启试剂单元34,加入用于脱胶、脱酸、脱色的反应物进行相关反应,最后这些物质经排杂管37排出。

脱胶、脱酸、脱色完成后进行养晶脱蜡处理,养晶脱蜡过程主要是对温度的控制,这时只需严格控制第三加热单元38,例如第三加热单元38中通入相应温度的水以调节控制;在通过温度检测单元6和压力检测单元7不断观察进行调整,使漆籽油中所含的蜡质结晶,然后打开出料管36排出漆籽油,考虑到避免杂质及结晶蜡质混入漆籽油进入下一处理环节,可在出料管36设置高密度滤网。

对经精炼罐3处理所得的优质漆籽油,最后送入脱水罐4进行脱水脱臭处理,处理完成后即可获得精炼漆籽油,因此,将脱水罐设计为如下结构:

脱水罐4包括脱水罐支撑架41上的脱水罐罐体42,脱水罐罐体42内设置有第二搅拌器43,脱水罐罐体42上还设置有第四加热单元45;出料管36另一端与脱水罐罐体42连接,脱水罐罐体42底部设置有排料管44,排料管44下方设置有收料单元8。为了提高加工精度及生产效率,同理可在脱水罐罐体42顶部设置有抽真空单元5,温度检测单元6和压力检测单元7。

脱水脱臭过程主要是对温度的控制,因此,当精炼漆籽油送入脱水罐罐体42,开启第四加热单元45和第二搅拌器43加热搅拌,最后排出即可。

- 一种漆籽油脱蜡及生产工艺

- 一种漆籽脱蜡生产方法