一种显示面板、显示装置和显示面板的制备方法

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及显示技术领域,尤其涉及一种显示面板、显示装置和显示面板的制备方法。

背景技术

随着显示技术的飞速发展,触控技术已经应用到各种电子设备和各个领域中,越来越受到广大使用者的追捧。现有技术中大多数的触控显示屏为Oncell,即在显示面板上配触控电极结构。

为了实现更大的屏占比,一些显示面板使用了屏内挖孔技术,即在有效显示区内设置用于放置前置摄像头等硬件的挖孔区域。但是,对于集成触控功能的显示面板来说,这种技术破坏了整个有效显示区内触控性能的均一性,降低了触控性能。

发明内容

本发明实施例提供一种显示面板、显示装置和显示面板的制备方法,以提高显示面板的触控效果。

第一方面,本发明实施例提供了一种显示面板,包括:开口区、过渡区和显示区;所述显示区至少部分围绕所述开口区;所述过渡区位于所述显示区与所述开口区之间;所述显示面板的过渡区还设置有至少一挡墙结构,所述挡墙结构围绕所述开口区;

所述显示面板还包括:

衬底基板,位于所述衬底基板上且设置在所述显示区的子像素阵列;

第一有机封装层,位于所述子像素阵列背离所述衬底基板的一侧;所述第一有机封装层位于所述挡墙结构朝向所述显示区的一侧;

第二有机封装层,位于所述第一有机封装层背离所述衬底基板一侧;所述第二有机封装层位于所述过渡区且沿伸至部分所述显示区;

阻隔结构,所述阻隔结构将靠近所述显示区一侧的第二有机封装层与远离所述显示区一侧的第二有机封装层隔断。

第二方面,本发明实施例还提供一种显示装置,包括第一方面任一项所述的显示面板。

第三方面,本发明实施例还提供一种显示面板的制备方法,所述显示面板包括衬底基板,所述衬底基板包括预留开口区、过渡区和显示区,所述显示区至少部分围绕所述预留开口区;所述过渡区位于所述显示区与所述预留开口区之间,所述制备方法包括:

在所述衬底基板的显示区形成子像素阵列,并在所述过渡区形成挡墙结构;

在所述子像素阵列背离所述衬底基板一侧形成第一有机封装层,所述第一有机封装层位于挡墙结构朝向显示区的一侧;

在所述第一有机封装层背离所述衬底基板一侧形成第二有机封装层,所述第二有机封装层位于所述过渡区且延伸至部分所述显示区;

在所述第二有机封装层中形成阻隔结构,所述阻隔结构将靠近所述显示区一侧的第二有机封装层与远离所述显示区一侧的第二有机封装层隔断。

本发明实施例提供的显示面板、显示装置和显示面板的制备方法,通过在显示面板中设置阻隔结构,利用阻隔结构将靠近显示区一侧的第二有机封装层与远离显示区一侧的第二有机封装层隔断,避免因切割形成开口区使得外界水汽或离子入侵或污染靠近显示区一侧的第二有机封装层,保证位于第二有机封装层背离衬底基板一侧触控电极的触控效果。

附图说明

图1为现有技术中一种显示面板的结构示意图;

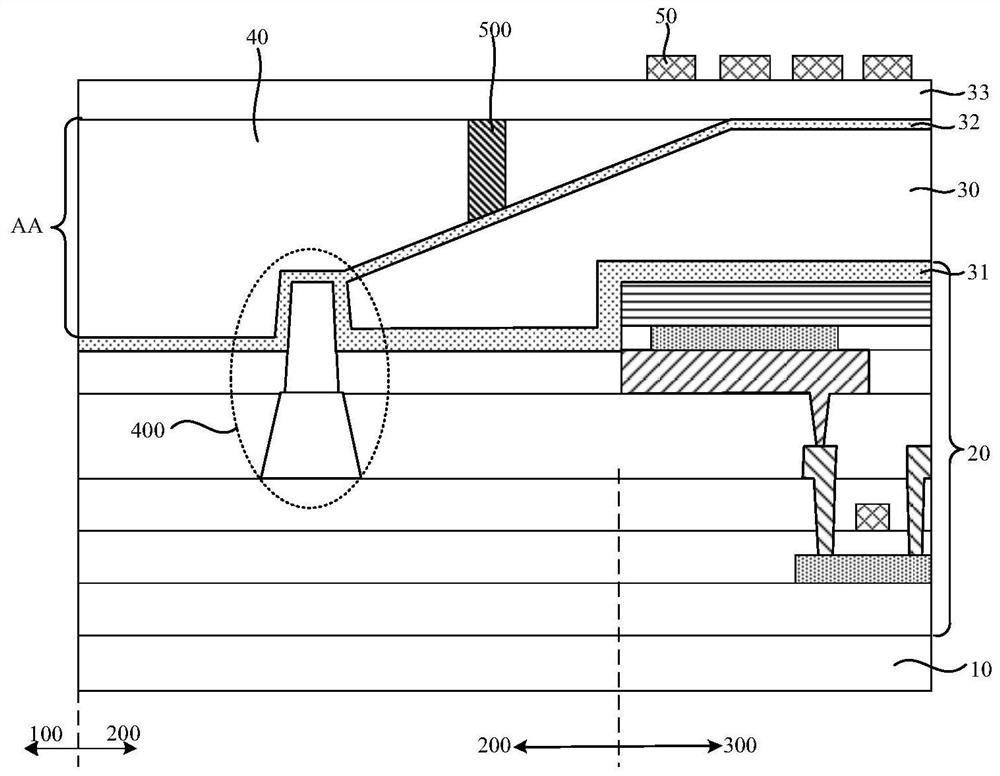

图2是图1提供的显示面板沿AA'的剖面结构示意图;

图3是本发明实施例提供的一种显示面板的结构示意图;

图4是图3提供的显示面板沿BB'的剖面结构示意图;

图5是本发明实施例提供的另一种显示面板的剖面结构示意图;

图6是本发明实施例提供的又一种显示面板的剖面结构示意图;

图7是本发明实施例提供的又一种显示面板的剖面结构示意图;

图8是本发明实施例提供的又一种显示面板的剖面结构示意图;

图9是本发明实施例提供的又一种显示面板的剖面结构示意图;

图10是本发明实施例提供的又一种显示面板的剖面结构示意图;

图11是本发明实施例提供的又一种显示面板的剖面结构示意图;

图12是图11提供显示面板的结构示意图;

图13是本发明实施例提供的又一种显示面板的剖面结构示意图;

图14是是图14提供显示面板的结构示意图;

图15是本发明实施例提供的又一种显示面板的结构示意图;

图16是图15提供的显示面板沿CC'的剖面结构示意图;

图17是本发明实施例提供的又一种显示面板的结构示意图;

图18是图17提供的显示面板沿DD'的剖面结构示意图

图19是本发明实施例提供的又一种显示面板的结构示意图;

图20是图19提供的显示面板沿EE'的剖面结构示意图;

图21是本发明实施例提供的一种显示装置的结构示意图;

图22是本发明实施例提供的一种显示面板的制备方法的流程示意图。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

图1是现有技术中显示面板的结构示意图,如2是图1提供的显示面板沿AA'的剖面结构示意图,如图1和图2所示,现有技术中显示面板包括开口区100'、过渡区200'和显示区300',显示区300'至少部分围绕开口区100',过渡区200'位于显示区300'与开口区100'之间。显示面板还包括:衬底基板10',位于衬底基板10'上且设置在显示区300'的子像素阵列20',第一有机封装层30',位于子像素阵列20'背离衬底基板10'的一侧,第一有机封装层30'位于挡墙结构40'朝向显示区300'的一侧,第二有机封装层50',位于第一有机封装层30'背离衬底基板10'一侧,第二有机封装层50'位于过渡区200'且沿伸至部分显示区300'。现有技术中当显示面板为on cell触控显示面板时,触控电极60'设置在第二有机封装层50'背离衬底基板10'一侧,由于第二有机封装层50'从过渡区200'延伸至部分显示区100',在完成显示面板的制备后,需要采用切割技术形成开口区100',在切割形成开口区100'的过程中,外界水氧通过靠近开口区100'一侧的第二有机封装层进入,对应图2中A'A'区,导致第二有机封装层50'的介电常数发生变化,第二有机封装层50'介电常数的变化会导致位于第二有机封装层50'背离衬底基板10一侧的触控电极60'的电容发生变化,从而使得显示面板出现触控异常等问题。

为解决上述问题,图3是本发明实施例提供的一种显示面板的结构示意图,图4是图3提供的显示面板沿BB'的剖面结构示意图,结合图3和图4,显示面板包括:开口区100、过渡区200和显示区300,显示区300至少部分围绕开口区100,过渡区200位于显示区300与开口区100之间,显示面板的过渡区200还设置有至少一挡墙结构400,挡墙结构400围绕开口区100。显示面板还包括:衬底基板10,位于衬底基板10上且设置在显示区300的子像素阵列20,第一有机封装层30,位于子像素阵列20背离衬底基板10的一侧,第一有机封装层30位于挡墙结构400朝向显示区300的一侧,第二有机封装层40,位于第一有机封装层30背离衬底基板10一侧,第二有机封装层40位于过渡区200且沿伸至部分显示区300,阻隔结构500,阻隔结构500将靠近显示区300一侧的第二有机封装层40与远离显示区300一侧的第二有机封装层40隔断。

如图3所示,显示面板包括开口区100、过渡区200和显示区300,过渡区200位于显示区300与开口区100之间,其中开口区100是指在该区域,显示面板的各膜层结构被挖掉,进而保证开口区100的光透过率,通过在显示面板的开口区100设置光感元件等实现显示面板拍照等功能。

需要说明的是,图4中,示例性表示位于开口区100的显示面板中的各膜层结构均被挖掉,在其它可实施方式中,也可以仅挖掉部分膜层结构,保留透光率较高的部分膜层,本发明实施例不对开口区100的具体结构进行限定。

示例性的,结合图3和图4,显示面板包括衬底基板10,位于衬底基板10上且设置在显示区300的子像素阵列20(图4中示例性表示一个子像素的膜层结构示意图),通过驱动各子像素发光实现显示面板的显示。

具体的,如图4所示,第一有机封装层30位于子像素阵列20背离衬底基板10的一侧且位于挡墙结构400朝向显示区300的一侧,用于保护子像素阵列20避免外界水汽或氧气对子像素中发光器件的入侵,但由于第一有机封装层30的材料对水汽和氧气的阻断性能较差,水汽和氧气会从第一有机封装层30侵入,进而延伸至显示区300,导致子像素的发光器件受到水氧侵蚀而出现不良,从而影响发光器件的寿命和发光性能,因此在显示面板的过渡区200设置至少一挡墙结构400,利用挡墙结构400阻挡入侵至发光器件的水汽和氧气,保证发光器件的发光性能。

需要说明的是,图3和图4中示例性在显示面板的过渡区200设置有一个挡墙结构400,在其它可实施方式中,也可以设置挡墙结构400为多个,本发明实施例不对挡墙结构400的个数进行具体限定。

当完成第一有机封装层30的制备后,通过在第一有机封装层30背离衬底基板10一侧形成第二有机封装层40,利用第二有机封装层40实现显示区300与过渡区200的平坦化,由于第二有机封装层40从过渡区200延伸至部分显示区300,在完成显示面板的制备后,需要采用切割技术形成开口区100,但第二有机封装层40靠近开口区100的一侧没有无机封装层的保护,在切割形成开口区100的过程中,第二有机封装层40会存在水汽的倾入或者离子的污染进而导致第二有机封装层40的介电常数发生变化,第二有机封装层40介电常数的变化会导致位于第二有机封装层40背离衬底基板10一侧的触控电极50的电容发生变化,从而使得显示面板出现触控异常等问题。示例性的,如图4所示,在切割形成开口区100后,外界环境水氧会通过AA开口进入到第二有机封装层,影响第二有机封装层的介电常数。因此,通过在显示面板中设置阻隔结构500,利用阻隔结构500将靠近显示区300一侧的第二有机封装层40与远离显示区300一侧的第二有机封装层40隔断,避免因切割形成开口区100使得水汽侵入或者离子污染靠近显示区300一侧的第二有机封装层40,进而避免因水汽的入侵或离子的污染影响靠近显示区300一侧的第二有机封装层40的介电常数,保证位于第二有机封装层40背离衬底基板10一侧上的触控电极50的触控效果。

本发明实施例提供的显示面板,通过在显示面板中设置阻隔结构,利用阻隔结构将靠近显示区一侧的第二有机封装层与远离显示区一侧的第二有机封装层隔断,避免因切割形成开口区使得外界水汽或离子入侵或污染靠近显示区一侧的第二有机封装层,保证位于第二有机封装层背离衬底基板一侧触控电极的触控效果。

可选的,在上述实施例的基础上,图5是本发明实施例提供的另一种显示面板的剖面结构示意图,如图5所示,阻隔结构500包括第一部510和第二部520,阻隔结构500的第一部510位于挡墙结构400与显示区300之间,阻隔结构500的第二部520位于第二有机封装层40背离衬底基板10一侧。

如图5所示,在形成阻隔结构500时,通过设置阻隔结构500包括第一部510和第二部520,其中阻隔结构500的第一部510位于挡墙结构400与显示区300之间,阻隔结构500的第二部520位于第二有机封装层40背离衬底基板10一侧,即阻隔结构500延伸至第二有机封装层40背离衬底基板10一侧,进一步保证阻隔结构对外界水氧的阻隔。

可选的,在上述实施例的基础上,图6是本发明实施例提供的又一种显示面板的剖面结构示意图,如图6所示,显示面板包括第一凹槽60,第一凹槽60贯穿第二有机封装层40,阻隔结构的第一部510至少覆盖第一凹槽60靠近显示区300一侧的侧壁。

示例性的,如图6所示,在显示面板形成第二有机封装层40后,通过在显示面板形成第一凹槽60,且第一凹槽60贯穿第二有机封装层40,当阻隔结构的第一部510至少覆盖第一凹槽60靠近显示区300一侧的侧壁时,此时位于第一凹槽60侧壁的阻隔结构可以完全阻隔靠近显示区300一侧的第二有机封装层40和远离显示区300一侧的第二有机封装层40,使得第二有机封装层40在过渡区200断开,断开了外界水氧通过开口区100入侵至显示区300的第二有机封装层40,进而避免靠近显示区300一侧的第二有机封装层40的介电常数发生改变,保证了显示面板的触控效果。

可选的,在上述实施例的基础上,图7是本发明实施例提供的又一种显示面板的剖面结构示意图,如图7所示,阻隔结构500的第一部510覆盖第一凹槽60。

示例性的,参见图7,通过设置阻隔结构500的第一部510完全覆盖第一凹槽60,即阻隔结构500的第一部510不仅覆盖第一凹槽60的两个侧壁,而且覆盖第一凹槽的底壁,即在采用溅射工艺形成阻隔结构的第一部的时候,可以直接采用溅射工艺形成,降低工艺制备复杂度。

可选的,在上述实施例的基础上,图8是本发明实施例提供的又一种显示面板的剖面结构示意图,如图8所示,阻隔结构的第一部510包括第一子部51、第二子部52和第三子部53,第一子部51位于第一凹槽60靠近显示区300一侧的侧壁,第二子部52位于第一凹槽60靠近开口区100一侧的侧壁,沿垂直于衬底基板10所在平面的方向,第一子部51和第二子部52的高度相同。

示例性的,如图8所示,通过设置沿垂直于衬底基板10所在平面的方向,第一子部51和第二子部52的高度相同,即在第一凹槽60内形成的阻隔结构的厚度相同,当设置阻隔结构复用为触控补偿结构时,此时位于第一凹槽60处的显示面板的触控效果相同,避免因不同位置处阻隔结构厚度不同对显示面板触控效果的影响。

需要说明的是,当阻隔结构的第一部510只覆盖第一凹槽60一侧的侧壁时,此时阻隔结构在衬底基板10的垂直投影为一环状结构,当阻隔结构的第一部510分别覆盖第一凹槽60的两个侧壁时,此时阻隔结构在衬底基板10的垂直投影为两个环状结构,在其它可实施方式中,也可以设置显示面板包括多个阻隔结构500,阻隔结构分别位于不同的第一凹槽中,进一步保证阻隔结构对外界水氧的阻隔。

具体的,在其它可实施方式中,也可以设置阻隔结构500的第一部510覆盖第一凹槽60远离显示区300一侧的侧壁,本发明实施例不对阻隔结构500覆盖第一凹槽60的具体方式进行限定,只要保证阻隔结构500能够对外界水氧进行阻隔即可。

可选的,在上述实施例的基础上,图9是本发明实施例提供的又一种显示面板的剖面结构示意图,如图9所示,显示面板还包括第一金属层70,第一金属层70位于第二有机封装层40背离衬底基板10一侧,阻隔结构500位于第一金属层70。

示例性的,当在第二有机封装层40背离衬底基板10一侧形成第一金属层70时,可以设置阻隔结构500位于第一金属层70,即阻隔结构500可以采用第一金属层70的材料制备形成,降低显示面板的整体厚度。

可选的,在上述实施例的基础上,图10是本发明实施例提供的又一种显示面板的剖面结构示意图,如图10所示,显示面板还包括静电防护结构90,静电防护结构90围绕开口区100,阻隔结构500与静电防护结构90同层制备。

现有技术中通过显示面板的过渡区200设置静电防护结构90,静电防护结构90围绕开口区100,利用静电防护结构90将显示面板显示区300的静电导出。通过设置阻隔结构500与静电防护结构90采用同层工艺制备,可以降低显示面板的工艺复杂度。另一方面,可以设置静电防护结构90复用为阻隔结构500,在实现对显示面板静电导出的同时阻隔外界环境水氧通过开口区100进入靠近显示区300一侧的第二有机封装层40。

可选的,显示面板还包括触控电极50,触控电极50与阻隔结构500位于同一层。

示例性的,如图11所示,当显示面板为On cell型显示面板时,通过在第二有机封装层40背离衬底基板10一侧形成触控电极50,实现显示面板的触控功能,此时,可以设置触控电极50与阻隔结构500位于同一层。

可选的,显示面板还包括触控补偿环80,触控补偿环80位于第二有机封装层40背离衬底基板10一侧,触控补偿环80在衬底基板10的垂直投影位于过渡区200在衬底基板10的垂直投影内,阻隔结构500与触控补偿环80同层制备。

现有技术中一般通过在环绕开口区100设置触控补偿环80,利用触控补偿环80补偿靠近开口区100位置处触控电极50的感应电容,避免靠近开口区100的触控电极50因感应面积不完整而影响触控效果,保证了显示面板中有效显示区触控性能的均一性。当在显示面板中形成触控补偿环80时,可以设置阻隔结构500与触控补偿环80在同层工艺中制备形成,降低显示面板的制备工艺复杂度。

需要说明的是,设置阻隔结构500与触控补偿环80在同层工艺中形成可以设置阻隔结构500和触控补偿环80分别形成于不同位置处,如图11和图12所示,但采用同层工艺形成,触控补偿环80用于补偿靠近开口区100位置处触控电极50的感应电容,阻隔结构500用于阻隔外界环境水氧通过开口区100进入靠近显示区300有一侧的第二有机封装层40。也可以设置触控补偿环80复用为阻隔结构500,如图13和图14所示,即触控补偿环80一方面可以补偿靠近开口区100位置处的触控电极50的感应电容,另一方便可以阻隔外界环境水氧通过开口区100进入靠近显示区300一侧的第二有机封装层40。

具体的,当显示面板的触控电极50为不同类型时,阻隔结构500位于不同的层,以下将通过具体的实施例举例说明。

可选的,在上述实施例的基础上,图15是本发明实施例提供的又一种显示面板的结构示意图,图16是图15提供的显示面板沿CC'的剖面结构示意图,如图15和图16所示,触控电极50包括自容式触控电极,自容式触控电极包括多块第一触控电极块51,第一触控电极块51与阻隔结构500位于同一层。

结合图15和图16,自容式触控电极包括多块第一触控电极块51,且第一触控电极块51与阻隔结构500位于同一层,通过设置第一触控电极块51与与阻隔结构500位于同一层,降低显示面板的整体厚度。

可选的,在上述实施例的基础上,图17是本发明实施例提供的又一种显示面板的结构示意图,图18是图17提供的显示面板沿DD'的剖面结构示意图,如图17和图18所示,触控电极50包括互容式触控电极,互容式触控电极包括触控驱动电极510和触控感应电极520,触控驱动电极510和触控感应电极520同层且相互绝缘设置。触控驱动电极510包括多块第二触控电极块52,相邻两块第二触控电极块52通过第一连接跨桥11电连接,第一连接跨桥11与第二触控电极块52同层设置,触控感应电极520包括多块第三触控电极块53,相邻两块第三触控电极块53通过第二连接跨桥12电连接,第二连接跨桥12与第三触控电极块53异层设置,第二触控电极块52和第三触控电极块53与阻隔结构500位于同一层。

继续参见图17和图18,通过设置阻隔结构500与第二触控电极块52和第三触控电极块53位于同一层,由于第三触控电极块53与第二连接跨桥12位于不同层,在使得相邻两块第三触控电极块53通过第二连接跨桥12电连接过程中,需要形成通孔实现第三触控电极块53与第二连接跨桥12电连接,因此可以通过在形成通孔的过程中形成第一凹槽60,当在形成通孔后形成第二触控电极块52和第三触控电极块53的同时在第一凹槽60中形成阻隔结构500,可以降低显示面板的制备工艺复杂度。

可选的,在上述实施例的基础上,图19是本发明实施例提供的又一种显示面板的结构示意图,图20是图19提供的显示面板沿EE'的剖面结构示意图,如图19和图20所示,触控电极50包括互容式触控电极,互容式触控电极包括触控驱动电极510和触控感应电极520,触控驱动电极510和触控感应电极520异层设置,触控驱动电极510包括多条触控驱动电极条530,触控感应电极520包括多条触控感应电极条540,触控驱动电极条530与阻隔结构500位于同一层或触控感应电极条510与阻隔结构500位于同一层。

示例性的,参见图19和图20,当显示面板的触控电极为互容式触控电极,且互容式触控电极的触控驱动电极510和触控感应电极520异层设置时,此时可以设置触控驱动电极条530与阻隔结构500位于同一层或触控感应电极条540与阻隔结构500位于同一层,图17示例性表示阻隔结构500与触控驱动电极条530位于同一层,不仅可以降低触控显示装置的整体厚度,而且阻隔结构500与触控驱动电极条530处于同层设置仅需要一次的工艺便可以完成触控驱动电极条和阻隔结构的膜层的制备,因此在制作过程中只需一次刻蚀工艺,无需分别掩膜制作,节省了成本,减少了制程工艺,提高了生产效率,降低工艺复杂度。

需要说明的是,在图16、图18和图20中,示例性设置触控电极为金属网格结构,通过设置触控电极为金属网格结构,避免触控电极对显示面板显示效果的影响。

可选的,继续参见图3,显示面板还包括第一无机封装层31、第二无机封装层32和第三无机封装层33,第一无机封装层31位于第一有机封装层30靠近衬底基板10一侧,第二无机封装层32位于第一有机封装层30和第二有机封装层40之间,第三无机封装层33位于第二有机封装层40背离衬底基板10一侧。

示例性的,如图3所示,通过在第一有机封装层30靠近衬底基板10一侧设置第一无机封装层31、第一有机封装层30背离衬底基板10一侧设置第二无机封装层32,利用无机封装层可以有效避免外界水氧侵蚀显示区300的子像素的发光元件。而在第二有机封装层40背离衬底基板10一侧形成第三无机封装层33,可避免第二有机封装层40受外界环境水氧的侵蚀。

可选的,在上述实施例的基础上,图21是本发明实施例提供的一种显示装置的结构示意图,如图21所示,该显示装置包括本发明实施例提供的显示面板01,因此该显示装置也具有本发明实施例提供的显示面板所具有的有益效果,相同之处可参照上文理解,下文中不再赘述。

需要说明的是,本发明实施例提供的显示装置可以为手机、平板电脑、智能可穿戴设备(例如,智能手表)以及本领域技术人员可知的其他具有指纹识别功能的显示装置,本发明实施例对此不作限定。

可选的,在上述实施例的基础上,本发明实施例还提供一种显示面板的制备方法,显示面板包括衬底基板,衬底基板包括预留开口区、过渡区和显示区,显示区至少部分围绕预留开口区,过渡区位于显示区与预留开口区之间,如图22所示,显示面板的制备方法包括:

S110、在衬底基板的显示区形成子像素阵列,并在过渡区形成挡墙结构。

首先在衬底基板的显示区形成子像素阵列,并在过渡区形成挡墙结构。

S120、在子像素阵列背离衬底基板一侧形成第一有机封装层,第一有机封装层位于挡墙结构朝向显示区的一侧。

在子像素阵列背离衬底基板一侧形成第一有机封装层,第一有机封装层位于挡墙结构朝向显示区的一侧,利用第一有机封装层封装子像素阵列,避免子像素阵列的发光元件受外界环境水氧的侵蚀。

S130、在第一有机封装层背离衬底基板一侧形成第二有机封装层,第二有机封装层位于过渡区且延伸至部分显示区。

在第一有机封装层背离衬底基板一侧形成第二有机封装层,第二有机封装层位于过渡区且延伸至部分显示区,保证过渡区与显示区的平坦化。

S140、在第二有机封装层中形成阻隔结构,阻隔结构将靠近显示区一侧的第二有机封装层与远离显示区一侧的第二有机封装层隔断。

采用蚀刻工艺在第二有机封装层形成第一凹槽,使得阻隔结构部分位于第一凹槽内,进而第一阻隔结构将靠近显示区一侧的第二有机封装层与远离显示区一侧的第二有机封装层隔断。

可选的,阻隔结构包括第一部和第二部,阻隔结构的第一部位于挡墙结构与显示区之间,阻隔结构的第二部位于第二有机封装层背离衬底基板一侧,在第二有机封装层中形成阻隔结构包括:

在第二有机封装层蚀刻形成第一凹槽,阻隔结构的第一部至少形成在第一凹槽靠近显示区一侧的侧壁。

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

- 一种显示面板、一种显示面板的制备方法和显示装置

- 一种显示面板的制备方法、显示面板及显示装置