一种多介质污水深度处理系统

文献发布时间:2023-06-19 11:05:16

技术领域

本申请涉及污水处理技术领域,更具体地说,它涉及一种多介质污水深度处理系统。

背景技术

为防治水污染、保护和改善水环境,保障人体健康,促进环境、经济与社会的可持续发展,我国出台了国家污水排放标准和各种地方污水排放标准,且随着人们环保意识的加强,污水排放标准越来越高,所以,污水必须经过深度处理。

一般,污水深度处理的方法包括活性炭吸附法、膜分离法、高级氧化法、臭氧法和生化法相结合等。其中,活性炭吸附法是利用活性炭特性吸附能力,能有效的吸附废水中的有机污染物,但是活性炭吸附法中活性炭的利用率低。膜分离法是利用有选择透过性的薄膜,在外力推动下对混合物进行分离、提纯、浓缩的一种新型分离技术,膜分离技术一般比较适合处理物理性质相差较大的混合物的分离。高级氧化法利用极强的氧化剂例如臭氧去除色、浊、嗅味,以去除废水中酚、氰、硫化物、农药和石油类等污染物。臭氧法与生化法结合就是利用高级氧化技术将大分子难降解有机物降解成小分子有机物并用生化法去除的技术,采用臭氧法与生化法结合的技术处理污水,处理成本较高,且生化处理系统的占地比较大。

所以,针对那些低温低浊且水中含有较多污染物以及难降解的有机污水,亟待需要研发一种深度处理系统来处理污水,以使污水达标排放。

发明内容

为了使低温低浊且水中含有难降解的有机污水达标排放,本申请提供一种多介质污水深度处理系统。

本申请提供一种多介质污水深度处理系统,采用如下的技术方案:

一种多介质污水深度处理系统,包括上游的沉淀系统Ⅰ、下游的沉淀系统Ⅱ和水力旋分装置;所述水力旋分装置上连接有污泥回流泵、旋分液回流管和微砂回流管;

所述污泥回流泵的进水端与沉淀系统Ⅱ的下游连通,出水端与水力旋分装置的进水端连通;所述旋分液回流管的进水端与水力旋分装置的出水端连通,进水端连接在沉淀系统Ⅰ的上游;所述微砂回流管的进砂端与水力旋分装置的出砂端连通,出砂端与沉淀系统Ⅱ的下游连通。

通过采用上述技术方案,将沉淀系统Ⅰ和沉淀系统Ⅱ组合联用,通过向污水中投加相关的处理剂、活性炭和微砂等介质去除污水中的硅、硬度、氟化物、难降解的COD、色度、重金属和细微悬浮物等。将沉淀系统Ⅱ中的污泥送入水力旋分装置进行分离处理,分离后的旋分液回流到沉淀系统Ⅰ的上游,可使污水中的投放的各种剂重复利用,节约成本,且能提高污水处理效率;将分离后的微砂回流至沉淀系统Ⅱ的沉淀单元内,加快了污染物在沉淀单元内的沉淀速度,便于泥水分离,此外,微砂的加入可以增加反应接触的表面积,克服由于低温、低浊度引起的絮凝困难。

优选的,所述沉淀系统Ⅰ包括依次连接的混合混凝单元、絮凝池Ⅰ和沉淀池Ⅰ,所述旋分液回流管的出水端与混合混凝单元连通。

通过采用上述技术方案,沉淀系统Ⅰ采用高效沉淀系统,高效沉淀系统能除硬、除硅、除氟和除重金属等,有利于出去污水中的难降解有机物。

优选的,所述混合混凝单元包括依次连通的混合池Ⅰ和混凝池Ⅰ,所述旋分液回流管的出水端与混合池Ⅰ连通,所述混凝池Ⅰ上连接有混凝剂投加装置Ⅰ。

通过采用上述技术方案,从水力旋分装置中出来的旋分液直接回流到混合池Ⅰ内,与原始污水直接混合,旋分液中含有各种投加剂和少量微砂等,从而有利于剂与污水中的污染物充分混合和反应,同时有利于降低低温、低浊污水的絮凝难度。本申请中,先使旋分液与原始污水在混合池Ⅰ内混合均匀,随后流入混凝池Ⅰ,通过混凝剂投加装置Ⅰ向混凝池Ⅰ内投放混凝剂,技术人员可根据混合池Ⅰ内的污水情况,选择混凝剂的种类和控制其投放量,有利于精准、高效的处理污水。

优选的,所述沉淀系统Ⅰ还包括目标污染物去除单元Ⅰ,所述目标污染物去除单元Ⅰ连接在絮凝池Ⅰ之前。

通过采用上述技术方案,不同的原始污水中,含有不同的污染物,在沉淀系统Ⅰ的上游连接有目标污染物去除单元Ⅰ,有利于处理那些含有特定污染物的污水,例如含氟或含硅量高的污水、硬度较高的污水等。一个污水处理系统可用于多种污水的处理,污水处理系统的适用范围广且处理效率高。

优选的,所述沉淀系统Ⅱ包括依次连接的目标污染物去除单元Ⅱ、混凝池Ⅱ、絮凝池Ⅱ和沉淀池Ⅱ;

所述污泥回流泵的进水端连接在沉淀池Ⅱ的底部,所述微砂回流管的出砂端连接在絮凝池Ⅱ上;

所述絮凝池Ⅱ上连接有微砂投加装置。

通过采用上述技术方案,目标污染物去除单元Ⅱ可以对污水中的目标污染物进行深度去除,此外,污泥回流泵将沉淀池Ⅱ中的部分污泥回流到水力旋分装置,经过水力旋分装置处理,微砂回流到絮凝池Ⅱ内,有利于絮凝;旋分液回流至混合池Ⅰ内与原始污水混合,本申请中的旋分液为泥水混合液。此外,本申请中,沉淀池Ⅱ中出来的部分污泥全部输送至水力旋分装置内,不需要污泥外排泵外排,且从水力旋分装置分离出的旋分液不需要另外增加污泥池进行储存或处理,整个系统的污泥最终均从沉淀池Ⅰ的底部排出。

优选的,所述目标污染物去除单元Ⅰ包括依次连接的除硅池和除硬池,所述除硅池的进水端与混凝池Ⅰ的出水端连接,所述除硬池的出水端与絮凝池Ⅰ的进水端连通。

优选的,所述目标污染物去除单元Ⅱ包括活性炭处理池,所述活性炭处理池的进水端与沉淀池Ⅰ的出水端连接,出水端与混凝池Ⅱ连通。

通过采用上述技术方案,目标污染物去除单元Ⅰ包括除硅池和除硬池,也就是说,上游采用改良后沉淀系统Ⅰ(高效沉淀系统)针对含硅量较高或硬度超标的污水进行专门的处理,与此同时,能使该污水达标排放。下游采用活性炭、微砂、混凝剂、和絮凝剂等多种介质载体处理污水,大大提高了沉淀池Ⅱ分离区固液分离速度,分离区的水力负荷可达30m

优选的,所述目标污染物去除单元Ⅰ包括一级除氟池,所述一级除氟池的进水端连接有污水进水单元,所述一级除氟池的出水端与混合池Ⅰ的进水端连通。

优选的,所述目标污染物去除单元Ⅱ包括二级除氟池,所述二级除氟池的进水端与沉淀池Ⅰ连通,出水端与混凝池Ⅱ连通。

通过采用上述技术方案,可针对氟化物较高的污水进行处理,且除氟效果较好,污水可达标排放。

综上所述,本申请具有以下有益效果:

1、将沉淀系统Ⅰ和沉淀系统Ⅱ组合联用,并通过向污水中投加相关的混凝剂、絮凝剂、活性炭和微砂等介质去除污水中的硅、硬度、氟化物、难降解的COD、色度、重金属和细微悬浮物等,且能克服由于低温、低浊度引起的絮凝困难;

2、由于采用活性炭、微砂、混凝剂和絮凝剂等多种介质载体,大大提高了沉淀池Ⅱ分离区固液分离速度,分离区水力负荷可达30m

3、通过水力旋分装置将活性炭或除氟剂等回流到混合池Ⅰ内,提高了活性炭或除氟剂的利用率,减少活性炭或除氟剂的投加量;

4、本申请从水力旋分装置中出来的旋分液全部回流至混合池Ⅰ与原始污水混合,利用沉淀池Ⅰ的污泥浓缩功能使其中的污泥浓度达30-50g/L,不需要另外增加污泥池进行储存或处理,省去了常规加砂沉淀池的污泥池,并且能够有效减小沉淀池Ⅰ的污泥回流量,减少能耗。

附图说明

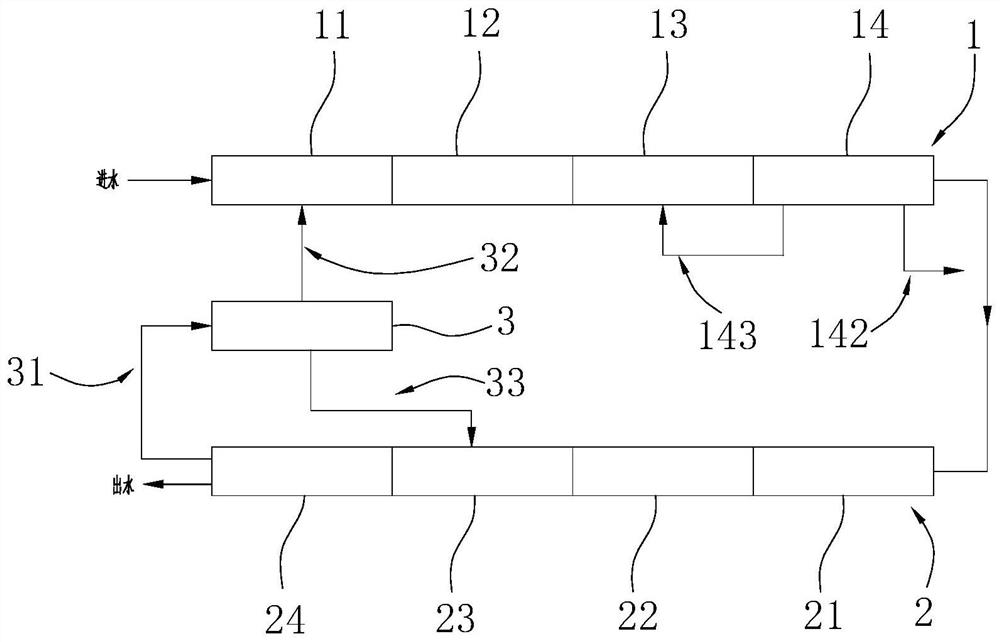

图1是本申请的多介质污水深度处理系统的整体结构的结构示意图。

图2是本申请实施例1多介质污水深度处理系统的整体结构的结构示意图实现。

图3是本申请实施例2多介质污水深度处理系统的整体结构的结构示意图实现。

附图标记:1、沉淀系统Ⅰ;11、混合混凝单元;111、混合池Ⅰ;112、混凝池Ⅰ;1121、混凝剂投加装置Ⅰ;12、目标污染物去除单元Ⅰ;121、除硅池;1211、除硅剂投加装置;122、除硬池;1221、除硬剂投加装置;13、絮凝池Ⅰ;131、导流筒Ⅰ;1311、上提式轴流搅拌器;1312、絮凝剂投加环Ⅰ;14、沉淀池Ⅰ;141、刮泥机;142、污泥外排泵;143、污泥回流泵Ⅰ;144、斜管沉淀区Ⅰ;145、出水槽Ⅰ;146、出水渠;2、沉淀系统Ⅱ;21、目标污染物去除单元Ⅱ;211、活性炭处理池;2111、活性炭投加装置;22、混凝池Ⅱ;221、混凝剂投加装置Ⅱ;23、絮凝池Ⅱ;231、导流筒Ⅱ;232、微砂投加装置;233、絮凝剂投加环Ⅱ;24、沉淀池Ⅱ;241、斜管沉淀区Ⅱ;242、出水槽Ⅱ;243、清水出水渠;3、水力旋分装置;31、污泥回流泵;32、旋分液回流管;33、微砂回流管;4、原始污水进水管;5、过水通道;6、推流区;7、搅拌机;8、一级除氟池;81、除氟剂投加装置Ⅰ;82、氟化物在线检测仪;9、二级除氟池;91、除氟剂投加装置Ⅱ。

具体实施方式

以下结合附图1-3和实施例对本申请作进一步详细说明。

实施例1

如图1和图2所示,一种多介质污水深度处理系统,包括上游的沉淀系统Ⅰ1、下游的沉淀系统Ⅱ2和水力旋分装置3;

沉淀系统Ⅰ1包括混合混凝单元11、目标污染物去除单元Ⅰ12、絮凝池Ⅰ13和沉淀池Ⅰ14;混合混凝单元11包括混合池Ⅰ111和混凝池Ⅰ112;目标污染物去除单元Ⅰ12包括除硅池121和除硬池122;

沉淀系统Ⅱ2包括依次连接的目标污染物去除单元Ⅱ21、混凝池Ⅱ22、絮凝池Ⅱ23和沉淀池Ⅱ24;目标污染物去除单元Ⅱ21包括活性炭处理池211;

水力旋分装置3上连接有污泥回流泵31、旋分液回流管32和微砂回流管33。

如图2所示,沿着污水的进水方向,混合池Ⅰ111、混凝池Ⅰ112、除硅池121、除硬池122、絮凝池Ⅰ13、沉淀池Ⅰ14、活性炭处理池211、混凝池Ⅱ22、絮凝池Ⅱ23和沉淀池Ⅱ24依次连通;污泥回流泵31的进水端与沉淀池Ⅱ24连通,污泥回流泵31的出水端与水力旋分装置3的进水端连通;旋分液回流管32的进水端与水力旋分装置3的出水端连通,旋分液回流管32的进水端与混合池Ⅰ111连通;微砂回流管33的进砂端与水力旋分装置3的出砂端连通,微砂回流管33的出砂端与絮凝池Ⅱ23连通。

如图2所示,混合池Ⅰ111上连接有原始污水进水管4,原始污水进入混合池Ⅰ111,通过水力旋分装置3和旋分液回流管32将分离后旋分液输送至混合池Ⅰ111内;混合池Ⅰ111内安装有搅拌机7,有利于原始污水与旋分液充分混合,旋分液含有活性炭,利用活性炭的吸附特性,可吸附污水中的COD。

如图2所示,混凝池Ⅰ112上连接有混凝剂投加装置Ⅰ1121,混合后的污水进入混凝池Ⅰ112内,通过混凝剂投加装置Ⅰ1121可向混凝池Ⅰ112中的污水投加混凝剂;混凝池Ⅰ112内安装有搅拌机7,在搅拌机7的作用下,污水与混凝剂迅速混合,使得污水中的胶体瞬速脱稳,形成细小的矾花。

如图2所示,除硅池121上连接有除硅剂投加装置1211,通过除硅剂投加装置1211可向除硅池121中投加除硅剂;除硅池121内安装有搅拌机7,在搅拌机7的作用下,污水与除硅剂迅速混合,污水中的硅与除硅剂快速反应,生成复杂的硅酸盐沉淀。

如图2所示,除硬池122上连接有除硬剂投加装置1221,通过除硬剂投加装置1221可向除硬池122中投加除硬剂(碳酸钠);除硬池122内安装有搅拌机7,在搅拌机7的作用下,污水与除硬剂(碳酸钠)迅速混合,生成氢氧化镁沉淀和/或碳酸钙沉淀,从而能降低污水的硬度。

如图2所示,絮凝池Ⅰ13内安装有导流筒Ⅰ131,除硬池122与絮凝池Ⅰ13之间连接有过水通道5,过水通道5的进水端与除硬池122的底部连通,过水通道5的出水端与导流筒Ⅰ131底部连通,利用过水通道5,可将除硬池122内的污水输送到导流筒Ⅰ131底部,导流筒Ⅰ131的内的污水水下进上出,有利于絮体的形成。导流筒Ⅰ131内安装有上提式轴流搅拌器1311,上提式轴流搅拌器1311包括变频电机,与变频电机的输出轴固接的搅拌轴,搅拌轴竖直安装在导流筒Ⅰ131内,且搅拌轴的底部连接有搅拌叶片。导流筒Ⅰ131内位于搅拌叶片的上方,环绕导流筒Ⅰ131的内壁连接有絮凝剂投加环Ⅰ1312。导流筒Ⅰ131和置于导流筒Ⅰ131内的上提式轴流搅拌器1311相互配合,形成内循环流态,利于絮体的长大和均匀,在絮凝池Ⅰ13内,利用水力条件保持一定的流速,同时又不打碎形成的絮体。

如图2所示,如图所示,絮凝池Ⅰ13与沉淀池Ⅰ14之间通过挡墙隔开,挡墙的顶部有缺口,絮凝池Ⅰ13上安装有安装架Ⅰ,安装架Ⅰ上靠近挡墙的一侧固定有引水板,引水板顶部阻止水流通过,引水板底部有供污水流过的空隙,引水板与挡墙之间区域形成推流区6,絮凝池Ⅰ13内的污水从絮凝池Ⅰ13底部流出,经过推流区6从沉淀池Ⅰ14顶部进入沉淀池Ⅰ14内。

如图2所示,沉淀池Ⅰ14内安装有刮泥机141,沉淀池Ⅰ14底部连接有污泥外排泵142,污泥外排泵142的输入端与沉淀池Ⅰ14连通,污泥外排泵142的输出端连接有污泥处理单元。通过刮泥机141,将沉淀池Ⅰ14底部的污泥刮至污泥排泥口,从而通过污泥外排泵142将污泥排入污泥处理单元,从而对污泥进行集中处理。沉淀池Ⅰ14底部连接有污泥回流泵Ⅰ143,污泥回流泵Ⅰ143的进水端与沉淀池Ⅰ14底部连通,污泥回流泵Ⅰ143的出水端与过水通道5连通,将部分污泥回流至絮凝池Ⅰ13,有利于降低低浊、低温的污水的絮凝难度。

如图2所示,沉淀池Ⅰ14内位于池体的上部安装有若干斜管,形成斜管沉淀区Ⅰ144,斜管沉淀区Ⅰ144上方安装出水槽Ⅰ145,出水槽Ⅰ145安装在沉淀池Ⅰ14池壁上,在沉淀池Ⅰ14的顶部,环绕沉淀池Ⅰ14的外周壁连接有出水渠146。沉淀池Ⅰ14中的污水经过斜管沉淀区Ⅰ144,进入出水槽Ⅰ145,然后从出水槽Ⅰ145溢到出水渠146中。

如图2所示,活性炭处理池211的进水端与出水渠146连通,经过沉淀系统Ⅰ1处理后的污水进入沉淀系统Ⅱ2进行深度处理。

如图2所示,活性炭处理池211上连接有活性炭投加装置2111,通过活性炭投加装置2111可向活性炭处理池211中投加活性炭;活性炭处理池211内安装有搅拌机7,在搅拌机7的作用下,污水与活性炭迅速混合,活性炭可吸附水中的COD等。

如图2所示,混凝池Ⅱ22上连接有混凝剂投加装置Ⅱ221,污水进入混凝池Ⅱ22内,通过混凝剂投加装置Ⅱ221可向混凝池Ⅱ22内投加混凝剂;混凝池Ⅱ22内安装有搅拌机7,在搅拌机7的作用下,污水与混凝剂迅速混合,有利于絮体的形成。

如图2所示,絮凝池Ⅱ23内安装有导流筒Ⅱ231和两个挡板,导流筒Ⅱ231位于两个挡板之间,絮凝池Ⅱ23上安装有安装架Ⅱ,挡板顶端与安装架Ⅱ连接,挡板底端悬空,靠近混凝池Ⅱ22的挡板可阻止来自混凝池Ⅱ22顶部的取污水从导流筒Ⅱ231顶部进入;靠近沉淀池Ⅱ24的挡板可阻止从导流筒Ⅱ231顶部出来的污水全部进入沉淀池Ⅱ24,有利于来自混凝池Ⅱ22的污水从导流筒Ⅱ231底部进入,导流筒Ⅱ231内的水下进上出,形成内循环,有利于絮体的形成。导流筒Ⅱ231内安装有上提式轴流搅拌器Ⅱ。导流筒Ⅱ231内位于上提式轴流搅拌器Ⅱ搅拌叶片的上方,环绕导流筒Ⅱ231的内壁连接有絮凝剂投加环Ⅱ233。导流筒Ⅱ231和置于导流筒Ⅱ231内的上提式轴流搅拌器Ⅱ相互配合,利于絮体的长大和均匀。

如图2所示,絮凝池Ⅱ23上连接有微砂投加装置232,通过微砂投加装置232或微砂回流管33可向絮凝池Ⅱ23投放微砂。在絮凝剂和微砂的作用下使得产生的沉淀以及活性炭所形成的絮体慢慢聚集,配合导流筒Ⅱ231的内部循环,使得所形成的絮体慢慢变大密实。

如图2所示,沉淀池Ⅱ24内位于池体的上部安装有若干斜管,形成斜管沉淀区Ⅱ241,斜管沉淀区Ⅱ241上方安装有出水槽Ⅱ242,出水槽Ⅱ242安装在沉淀池Ⅱ24的池壁,在沉淀池Ⅱ24的顶部,环绕沉淀池Ⅱ24的外周壁连接有清水出水渠243。沉淀池Ⅱ24中的污水经过斜管沉淀区Ⅱ241,进入出水槽Ⅱ242,然后从出水槽Ⅱ242溢到清水出水渠243中,清水出水渠243中的清水外排。

应用例1

利用实施例1的多介质污水深度处理系统处理某项目污水,某项目RO系统的总水量为100m

原始污水通过原始污水进水管4进入混合池Ⅰ111,与来自旋分液回流管32中的旋分液混合,随后混合后的污水进入混凝池Ⅰ112内,通过混凝剂投加装置Ⅰ1121可向混凝池Ⅰ112中的污水投加50mg/LFeCl

随后污水进入除硅池121,通过除硅剂投加装置1211可向除硅池121中投加450mg/L氧化镁,反应6min;随后污水进入除硬池122,通过除硬剂投加装置1221可向除硬池122中投加850mg/L碳酸钠,反应12min;随后污水经过过水通道5与沉淀池Ⅰ14内回流的污泥混合,然后从导流筒Ⅰ131底部进入导流筒Ⅰ131内,通过絮凝剂投加环Ⅰ1312向导流筒投放1mg/L聚丙烯酰胺,反应12min;随后污水经过推流区6从沉淀池Ⅰ14顶部进入沉淀池Ⅰ14内,沉淀池Ⅰ14的泥水分离,污泥堆积在沉淀池Ⅰ14底部,部分污泥通过污泥回流泵Ⅰ143回流至过水通道5,泥回流泵Ⅰ143的回流量为进水流量的3%,剩余污泥通过污泥外排泵142将污泥排入污泥处理单元,分离后的污水经过斜管沉淀区Ⅰ144进入出水槽Ⅰ145内,然后从出水槽Ⅰ145溢到出水渠146中。

随后,从出水渠146中出来的污水进入活性炭处理池211内,通过活性炭投加装置2111可向活性炭处理池211中投加200mg/L活性炭,反应15min;随后,污水进入混凝池Ⅱ22内,通过混凝剂投加装置Ⅱ221可向混凝池Ⅱ22中的污水投加30mg/L FeCl

检测原始污水进水管4和清水出水渠243中的水质,具体检测结果如下表1所示。

表1水质检测表

实施例2

如图1和图3所示,一种多介质污水深度处理系统,实施例2与实施例1的区别仅在于,实施例2中,目标污染物去除单元Ⅰ12包括一级除氟池8;目标污染物去除单元Ⅱ21包括二级除氟池9;沿着污水的进水方向,一级除氟池8、混合池Ⅰ111、混凝池Ⅰ112、絮凝池Ⅰ13、沉淀池Ⅰ14、二级除氟池9、混凝池Ⅱ22、絮凝池Ⅱ23和沉淀池Ⅱ24依次连通;污泥回流泵31的进水端与沉淀池Ⅱ24连通,污泥回流泵31的出水端与水力旋分装置3的进水端连通;旋分液回流管32的进水端与水力旋分装置3的出水端连通,旋分液回流管32的进水端与混合池Ⅰ111连通;微砂回流管33的进砂端与水力旋分装置3的出砂端连通,微砂回流管33的出砂端与沉淀池Ⅱ24连通。

如图3所示,一级除氟池8上连接有除氟剂投加装置Ⅰ81,通过除氟剂投加装置Ⅰ81可向一级除氟池8中投加除氟剂(石灰乳);除氟池内安装有搅拌机7,在搅拌机7的作用下,污水与除氟剂迅速混合,污水中的氟化物与除氟剂快速反应,可去除污水中的氟化物。一级除氟池8内安装有氟化物在线检测仪82,可检测一级除氟池8内的氟化物含量。

如图3所示,二级除氟池9上连接有除氟剂投加装置Ⅱ91,通过除氟剂投加装置Ⅱ91可向二除氟池中投加除氟剂;除氟池内安装有搅拌机7,在搅拌机7的作用下,污水与除氟剂迅速混合,污水中的氟化物与除氟剂快速反应,可去除污水中的氟化物。

应用例2

利用实施例2的多介质污水深度处理系统处理河南某项目的气化水系统,该项目的总水量为180m

原始污水通过原始污水进水管4进入一级除氟池8,通过除氟剂投加装置Ⅰ81向一级除氟池8内投放加250mg/L石灰乳,反应10min;随后污水进入混合池Ⅰ111内,与来自旋分液回流管32中的旋分液混合,混合后的污水随后进入混凝池Ⅰ112内,通过混凝剂投加装置Ⅰ1121可向混凝池Ⅰ112中的污水投加100mg/L聚合氯化铝,反应3min;随后污水经过过水通道5与沉淀池Ⅰ14内回流的污泥混合,然后从导流筒Ⅰ131底部进入导流筒Ⅰ131内,通过絮凝剂投加环Ⅰ1312向导流筒投放1mg/L聚丙烯酰胺,反应12min。随后污水经过推流区6从沉淀池Ⅰ14顶部进入沉淀池Ⅰ14内,沉淀池Ⅰ14的泥水分离,污泥堆积在沉淀池Ⅰ14底部,部分污泥通过污泥回流泵Ⅰ143回流至过水通道5,污泥回流泵Ⅰ143的回流量为进水流量的5%,剩余污泥通过污泥外排泵142将污泥排入污泥处理单元,分离后的污水经过斜管沉淀区Ⅰ144进入出水槽Ⅰ145内,然后从出水槽Ⅰ145溢到出水渠146中。

随后,从出水渠146中出来的污水进入二级除氟池9内,通过除氟剂投加装置Ⅱ91向二级除氟池9内投放加2200mg/L聚合硫酸铝铁反应6min;随后污水进入混凝池Ⅱ22内,通过混凝剂投加装置Ⅱ221可向混凝池Ⅱ22中的污水投加100mg/L聚合氯化铝,反应3min;随后污水机内絮凝池Ⅱ23内从导流筒Ⅱ231底部进入,形成内循环流态,通过微砂投加装置232或微砂回流管33可向絮凝池Ⅱ23投放微砂(首次投加微砂投放量为3g/L,后期持续补充微砂量为3mg/L),通过絮凝剂投加环Ⅱ233向导流筒Ⅱ231内投放1mg/L聚丙烯酰胺,反应12min;随后进入沉淀池Ⅱ24,泥水分离,污泥沉淀在沉淀池Ⅱ24底部,通过污泥回流泵31Ⅱ输送至水力旋分装置3,污泥回流泵31Ⅱ的回流量为进水流量的6%,分离后的清水经过斜管沉淀区Ⅱ241,进入出水槽Ⅱ242,然后从出水槽Ⅱ242溢到清水出水渠243中,清水出水渠243中的清水外排。

检测原始污水进水管4和清水出水渠243中的水质,具体检测结果如下表2所示。

表2水质检测表

本具体实施例仅仅是对本申请的解释,其并不是对本申请的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本申请的权利要求范围内都受到专利法的保护。

- 一种多介质污水深度处理系统

- 一种循环多介质污水深度处理装置