永磁无刷电机及包含其的执行器、机器人

文献发布时间:2023-06-19 11:14:36

技术领域

本发明涉及电机技术领域,特别涉及一种永磁无刷电机及包含其的执行器、机器人。

背景技术

近年来机器人领域发展迅速,尤其是特种机器人,比如足式机器人。这类机器人对执行器提出了很高的要求:转速低(500rpm以下)、力矩大、重量轻、输出功率大、体积小、响应速度快。执行器的性能直接决定机器人性能,而执行器的性能直接由电机决定。机器人用电机的性能可以用电机常数密度衡量(即单位质量的电机常数)。其中,电机常数的定义为:

然而,现有机器人用电机或尺寸相接近的电机,其电机常数密度一般小于

发明人发现相关技术至少存在如下问题:

1.现有机器人用电机一般采用带有靴部的定子齿以保证齿槽转矩较低和电机运行的平稳性。而带有靴部的定子齿又限制了绕线工艺的选择,使得绕组线圈一般通过专用的绕线机或者人工直接绕设于定子齿。前述机器绕线方式严重限制了电机定子槽满率,从而影响电机的性能;前述人工绕线方式成本高、产能效率低,并且一致性不佳。

2.现有机器人执行器中电机普遍采用高转速低扭矩的电磁设计配合高减速比减速器来达到高扭矩输出,在通过提高电机转矩性能来提升执行器性能方面仍有较大欠缺。

3.现有技术公开的通过在一体式铁芯上套设预定型绕组线圈的方案,虽然槽满率较高且绕线一致性较佳,但存在以下问题:a)硅钢片在轧制方向和垂直于轧制方向的磁性能不一致;b)铁芯材料利用率低、浪费较为严重,不利于降低电机成本;c)定子齿取消了靴部使得齿槽转矩的性能有所下降。

4.现有技术提供的一体式轭部铁芯和若干齿部铁芯拼装构成定子铁芯的方案,缓解了现有技术3中的一些问题,但轭部铁芯制造工艺复杂,对装配精度要求高,成本高,不利于批量生产。

发明内容

有鉴于此,本发明实施例的目的在于提供一种永磁无刷电机及包含其的执行器、机器人,可在保证电机运行平稳性、齿槽转矩低的情况下提高槽满率,从而提高电机常数和输出功率密度;同时还可大幅提高材料利用率,降低电机制造难度,从而降低成本。

为解决上述技术问题,本发明的实施例提供了一种永磁无刷电机,所述电机为分数槽电机,包括:定子以及转子;所述定子包括:定子铁芯及集中式定子绕组;所述定子铁芯包括:若干个定子模块,每个所述定子模块包括:轭部和I个定子齿;所述轭部和所述I个定子齿为一体件,各所述定子模块的轭部相拼接构成所述定子铁芯;其中,I为大于或者等于1的自然数;所述定子模块的每个定子齿表面设有绝缘层;所述转子包括:永磁体和永磁体载体;其中,所述永磁体用于励磁产生旋转磁场。

本发明的实施例还提供了一种执行器,包括:如前所述的永磁无刷电机。

本发明的实施例还提供了一种机器人,包括:如前所述的执行器。

另外,根据权利要求1所述的永磁无刷电机,其特征在于,所述定子齿具有靴部,且每个所述定子模块具有一个定子齿,相应地,所述定子绕组包括:由机器绕线直接绕设于每个具有靴部的定子齿上的绕组线圈;或者所述定子齿为无靴定子齿,相应地,所述定子绕组包括:套设于各所述定子齿上的预成型绕组线圈,或者,每个所述定子模块具有一个无靴定子齿,所述定子绕组包括由机器绕线直接绕设于所述无靴定子齿上的绕组线圈。

另外,所述定子齿的最窄处宽度大于或者等于所述定子内圆周长的N分之一的25%,且小于或者等于所述定子内圆周长的N分之一的70%,其中,N为定子齿的齿数;所述定子模块的轭部厚度大于或者等于所述定子齿最窄处宽度的40%,且小于或者等于所述定子齿最窄处宽度的250%;可选地,所述永磁体的平均径向厚度小于或者等于所述定子和所述转子之间的平均气隙距离的25倍,且大于或者等于所述平均气隙距离的3倍;可选地,所述定子铁芯轴向高度小于或者等于定子外径的20%;可选地,所述定子和所述转子之间的平均气隙距离小于或者等于所述定子外径的0.65%;可选地,所述定子铁芯内径大于或者等于定子铁芯外径的75%,且小于或者等于所述定子铁芯外径的90%;可选地,所述定子齿最窄处宽度小于或者等于4.0mm。

另外,所述定子模块由高饱和磁感应软磁材料片冲压叠片而成;可选地,所述软磁材料片的磁饱和强度大于或者等于2.0特斯拉;可选地,所述定子齿的周向突出部分形成倒角;可选地,所述定子模块由有取向硅钢片或者无取向硅钢片冲压叠片而成,且所述定子模块的对称轴与所述有取向硅钢片或者无取向硅钢片的轧制方向平行。

另外,每个所述定子模块包含多个定子齿;所述定子绕组包括分别套设于所述定子铁芯的每个所述定子齿的绕组线圈。

另外,所述永磁体设置于所述永磁体载体与所述定子相对置的一侧表面。

另外,所述永磁体包括若干个永磁块,各所述永磁块均贴附于所述永磁体载体表面;或者,所述永磁体为一体式环状结构,且套设并固定于所述永磁体载体表面;可选地,所述若干个永磁块形成海尔贝克阵列。

另外,所述永磁体的极数与所述定子齿的齿数的比值大于或者等于0.7且小于或者等于1.4;可选地,所述电机为三相电机,所述电机的齿极数为以下任意一组:

6mk-3m齿与6mk-2m极、6mk-3m齿与6mk-4m极、6mk齿与6mk+2m极、6mk齿与6mk-2m极;其中,k和m为大于0的整数。

另外,所述定子模块的轭部两端设有相配合的拼接槽和拼接突出部;可选地,所述拼接槽和所述拼接突出部呈“V”字型或者水滴型。

本发明实施例同现有技术相比较,具有以下有益效果:

本发明实施例中先制作定子模块再拼接成定子铁芯,不仅可提高材料利用率,而且可降低制造难度,从而有利于降低电机成本;采用拼接式定子模块,对于取消靴部的定子齿而言,可以将预成型绕组线圈套设于定子齿或者直接在定子齿上机器绕线得到绕组线圈,对于具有靴部的定子齿而言,绕组线圈也可由机器绕线方式直接绕设于定子齿上,从而使得电机具有较高的槽满率,并且,采用具有靴部的定子齿使得电机具有较佳的齿槽转矩性能。硅钢片或者矽钢片等高饱和磁感应软磁材料片的轧制方向与定子模块的对称轴平行,可降低铁损并提高磁通密度;此外,通过优化电磁设计和几何参数,可进一步提高电机的电机常数和输出功率密度。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,可以理解地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

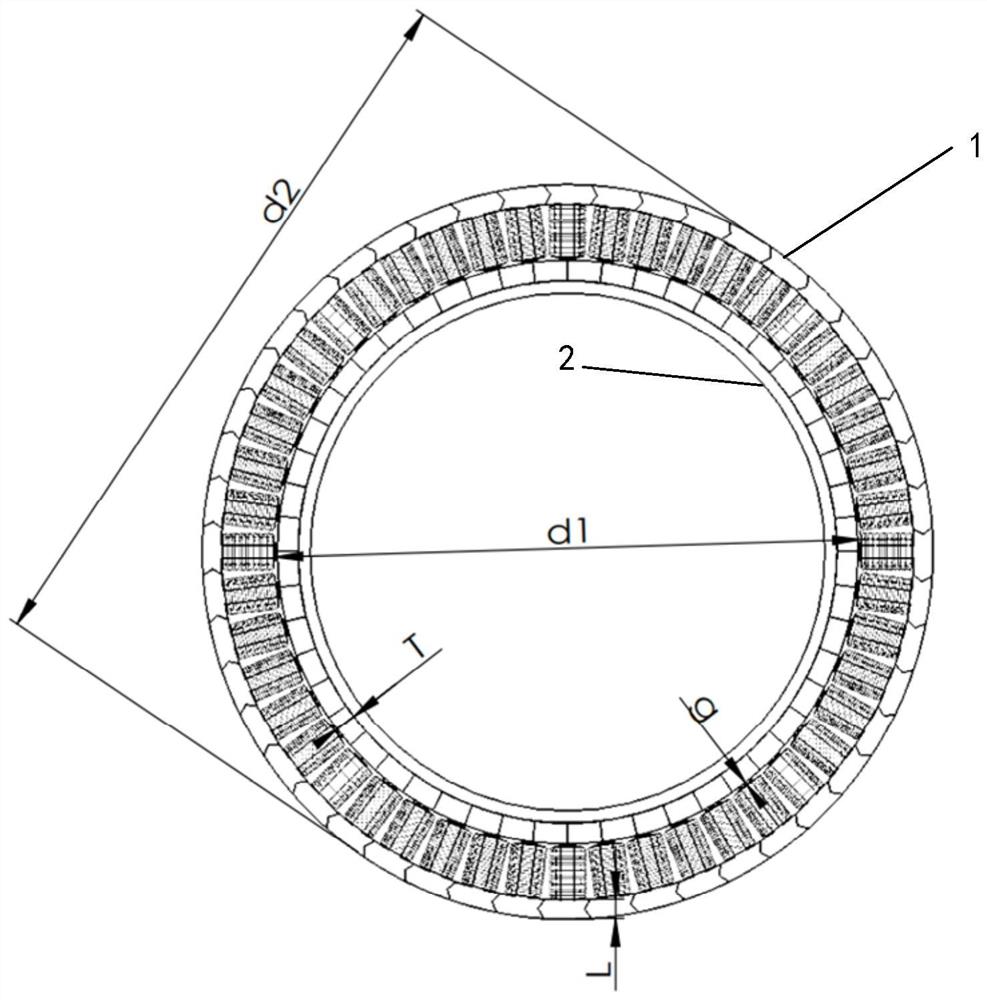

图1为本发明一实施例提供的永磁无刷电机的结构示意图;

图2a为本发明一实施例提供的永磁无刷电机定子铁芯的结构示意图;

图2b为图2a所示的永磁无刷电机定子铁芯的定子模块的结构示意图;

图3a为本发明又一实施例提供的永磁无刷电机定子铁芯的结构示意图;

图3b为图3a所示的永磁无刷电机定子铁芯的定子模块的结构示意图;

图4a为本发明还一实施例提供的永磁无刷电机定子铁芯的结构示意图;

图4b为图4a所示的永磁无刷电机定子铁芯的定子模块的结构示意图;

图5为本发明一实施例提供的永磁无刷电机转子的结构示意图;

图6至图12为本发明实施例提供的永磁无刷电机的力矩性能仿真效果示意图。

其中:1-定子,10-定子铁芯,100-定子模块,101-轭部,101a-拼接槽,101b-拼接突出部,102-定子齿,102a-靴部,103-定子模块的对称轴,110-绕组线圈,2-转子,20-永磁体,21-永磁体载体。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1、2a、2b及图5所示,本发明实施例提供了一种永磁无刷电机,该电机为分数槽电机。该电机包括:定子1以及转子2,该定子1包括:定子铁芯10及集中式定子绕组。集中式定子绕组即绕组线圈的节距为1,即每个绕组线圈110对应设置于一个而非多个定子齿102上。定子铁芯10包括:若干个定子模块100,每个定子模块100包括:轭部101和I个定子齿102,其中,每个定子模块100的轭部101和I个定子齿102为一体件,各定子模块100的轭部相拼接构成定子铁芯10。其中,I为大于或者等于1的自然数。定子模块100的每个定子齿102表面设有绝缘层,从而可以防止定子铁芯生锈以及绕组线圈与定子铁芯10之间发生漏电。转子2包括:永磁体20和永磁体载体21。其中,永磁体20用于励磁产生旋转磁场。本实施例中,定子铁芯由若干个单独制作的定子模块拼装而成,因此在制作过程中可大幅提高铁芯材料的利用率,降低制造成本。

本实施例中,定子模块100的轭部101两端设有相配合的拼接槽101a和拼接突出部101b,通过定子模块100轭部101两端的拼接槽101a和拼接突出部101b将各定子模块110的轭部101相拼接得到整体式定子铁芯10。如图2a所示,定子模块100轭部101两端的拼接槽101a和拼接突出部101b可以呈“V”字型或者水滴型等可定位拼接的形状。其中,拼接槽101a和拼接突出部101b的拼接处可通过胶水固定、焊接固定或者通过机械配合固定,其中,定子铁芯10的拼接处也可设置绝缘层,本实施例对于定子模块拼接处的形状和固定方式不作限制。

本实施例中,定子齿102为无靴定子齿,且每个定子模块100具有一个定子齿102。在其他例子中,当定子齿102为无靴定子齿时,每个定子模块100可以包含多个定子齿102,比如,每个定子模块100具有两个定子齿102,如图3a、3b所示。定子模块100具有多个定子齿相较于定子模块具有一个定子齿,零件数量成倍减少,可节省定子模块拼装成本,从而有利于节约电机制作成本。对于无靴定子齿而言,定子绕组可以包括:套设于各定子齿102上的预成型绕组线圈110,即在定子模块的各个定子齿102上套设预成型绕组线圈110。预成型绕组线圈的绕制过程可免受外部环境干涉,因此可使电机具有较高的槽满率。然不限于此,对于每个定子模块具有一个无靴定子齿的情形而言,定子绕组可以包括:由机器绕线直接绕设于每个无靴定子齿上的绕组线圈。其中,可在将定子模块拼接成定子铁芯前,使用绕线设备在每个无靴定子齿上直接绕设绕组线圈,从而使得电机具有较高的槽满率。

值得一提的是,从远离定子模块100轭部101的齿端部到靠近定子模块100轭部101的齿根部,无靴定子齿的宽度可以不变或逐渐增大。可选地,每个定子齿102的周向突出部分可形成倒角,比如定子齿的四个棱角位置均形成倒角,从而可防止定子齿102的尖锐边缘损伤绕组线圈表面的绝缘漆层。

作为上述实施例的替换方式,在其他例子中,定子齿102可以为具有靴部102a的定子齿102。进一步地,每个定子模块100可以具有一个具有靴部102a的定子齿102,如图4a、4b所示,相应地,定子绕组可以包括:由机器绕线直接绕设于每个具有靴部的定子齿上的绕组线圈。其中,可在将定子模块拼接成定子铁芯前,使用绕线设备在每个定子齿直接绕设绕组线圈,使得每个绕组线圈的绕制过程不受干涉,从而使得电机具有较高的槽满率,并且由于定子齿具有靴部,亦可使得电机的齿槽转矩大幅下降,从而使得电机运行平稳、噪音低且具有较佳的力矩性能。

当定子铁芯整体为一体式结构时,在定子铁芯上直接采用专用设备绕设绕组线圈是常用定子绕组加工方式,该加工方式中由于绕组线圈的绕制过程受到相邻绕组线圈的干涉,使得相邻绕组线圈之间的间隙常常大于2~3mm;并且,由于绕线排布规则性差,造成电机槽满率低。而本发明实施例无论是先由机器绕制出绕组线圈,再套设于定子齿上,还是先直接在定子齿上绕设绕组线圈,再将定子模块拼接在一起,绕组线圈绕制过程均可不受干涉,因此绕制得到的绕组线圈更易达到设计要求,使得相邻绕组线圈之间的间隙大大减小,从而可大幅提高电机槽满率。各绕组线圈可通过焊接相连形成定子绕组,或者,也可直接通过机器绕出相连的多个绕组线圈。采用本实施例定子绕组的实现方式,可使电机的槽满率(槽中导体的横截面积与槽横截面积之比)达到60%,接近圆形导体所能达到的理论槽满率极限值。同时,绕制过程的灵活性也可确保绕制的线圈排布整齐,填充率高,可进一步提高电机力矩密度。

本实施例中,定子模块100可由高饱和磁感应软磁材料片冲压叠片而成。可选地,软磁材料片的磁饱和强度可大于或者等于2.0特斯拉。可选地,定子模块100可由有取向硅钢片或者无取向硅钢片冲压叠片而成,且定子模块100的对称轴103与有取向硅钢片或者无取向硅钢片的轧制方向平行,如图2b、3b以及4b所示。在一些例子中,也可以采用矽钢片代替硅钢片,在此对采用的软磁材料不做具体限制。采用有取向硅钢片、矽钢片或其他高饱和磁感应软磁材料可以增加定子齿的饱和磁通密度,从而增加气隙磁通密度和电机力矩性能,同时降低铁损,提升电机中高速运行时的效率。

如图1、5所示,本实施例中,永磁体20设置于永磁体载体21与定子1相对置的一侧表面。该永磁体20可由钕铁硼磁铁制成。可选地,本实施例中永磁体20包括若干个永磁块,各永磁块均贴附于永磁体载体21表面,即永磁块为表贴式永磁块。作为一种替换方式,永磁体20还可以为一体式环状结构,且套设并固定于永磁体载体21表面。永磁体20可以通过胶水固定于永磁体载体21。可选地,本实施例中,永磁体载体21可以为软磁材料制成的转子铁芯。作为另一种实现方式,永磁体载体21还可以由非软磁材料制成。作为示例而非限制,本实施例中,永磁体载体21的材料可以为铝合金。铝合金制成的永磁体载体21相较于软磁材料制成的转子铁芯而言重量大幅降低,从而可以增大电机常数密度。可选地,本实施例中,若干个永磁块可以形成海尔贝克阵列。

本实施例永磁体20安装于永磁体载体21表面相较于采用嵌设于永磁体载体21的永磁体而言,不仅使得制造工艺更简单、电机重量更小,而且可减轻线圈电流对旋转磁场的影响,使得电机的感应线性更佳,从而使得电机更易于控制且运行更平稳。本实施例的永磁无刷电机的磁阻转矩小于或者等于额定转矩的5%和峰值转矩的3%两者中的较大值,从而保证电机运行的稳定性。

可选地,本实施例中,永磁体的极数与定子齿的齿数的比值可以大于或者等于0.7且小于或者等于1.4。本实施例中,该永磁无刷电机可以为三相电机,电机的齿极数可以为以下任意一组:6mk-3m齿与6mk-2m极、6mk-3m齿与6mk-4m极、6mk齿与6mk+2m极、6mk齿与6mk-2m极;其中,k和m为大于0的整数。作为优选,本实施例中,电机的齿极数分别为6km齿6km+2m极,其中m=2,k=4,此时电机齿槽转矩小、力矩性能佳。如图12所示,为永磁体的极数/定子齿的齿数与单位重量的电机常数的仿真效果示意图。

在上述实施例的基础上,本实施例对电机的尺寸结构做出进一步改进,具体如下:

本实施例中,定子齿102最窄处宽度大于或者等于定子内圆周长的N分之一的25%,且小于或者等于定子内圆周长的N分之一的70%,其中,N为定子齿102的齿数。举例而言,在本实施例中,N=48。如图6所示,为定子齿宽度/(定子内圆周长/齿数)与单位重量的电机常数(即电机常数/千克)的仿真效果示意图。

定子模块的轭部101厚度(即定子轭部厚度)L大于或者等于定子齿102最窄处宽度w的40%,且小于或者等于定子齿102最窄处宽度w的250%。如图1、2b及图7所示,为定子轭部厚度/定子齿宽度与单位重量的电机常数的仿真效果示意图。

可选地,永磁体的平均径向厚度T小于或者等于定子和转子之间的平均气隙距离g的25倍,且大于或者等于平均气隙距离g的3倍。如图8所示,为永磁体的平均径向厚度与平均气隙距离之比与单位重量的电机常数的仿真效果示意图。

可选地,定子铁芯轴向高度小于或者等于定子外径d2的20%。如图9所示,为定子铁芯轴向高度/定子外径与电机常数密度的仿真效果示意图。

可选地,定子和转子之间的平均气隙距离g小于或者等于定子外径d2的0.65%。如图10所示,为平均气隙距离与定子外径之比与电机常数密度的仿真效果示意图。

可选地,定子铁芯内径d1大于或者等于定子铁芯外径d2的75%,且小于或者等于定子铁芯外径d2的90%。如图11所示,为定子铁芯内径与定子铁芯外径之比与电机常数密度的仿真效果示意图。

可选地,如图2b所示,定子齿102宽度w小于或者等于4.0mm。较小的定子齿宽度可减小电机不做有用功的端部绕组长度,从而提升永磁无刷电机的力矩密度。

需要说明的是,本实施例中对于上述结构尺寸等的进一步优化是发明人基于工艺实现难易以及电机电磁性能等因素综合考虑之后提出的。本实施例通过对电机的相关尺寸做出上述优化,使得电机生产制造加工以及组装难度低,且有利于提高槽满率、增大气隙面积,从而提高永磁无刷电机的力矩密度。

本发明实施例单位质量的电机常数可达到

本发明实施例还提供了一种执行器,包括如前所述的永磁无刷电机。作为举例而非限制,该执行器可以为机器人关节执行器或者伺服舵机执行器。

本发明实施例还提供了一种机器人,包括如前所述的执行器。

本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

- 永磁无刷电机及包含其的执行器、机器人

- 永磁无刷电机及包含其的执行器、机器人