一种高熵合金保护层压裂泵柱塞及其制备方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及压裂设备制造技术领域,具体而言,涉及一种高熵合金保护层压裂泵柱塞及其制备方法。

背景技术

国内石油开采大多采用地层注水采油方式,而压裂泵是实现地层注水的主要设备。液力端柱塞作为压裂泵的核心部件,安装于压裂泵动力端和液力端之间,它在运动的过程中一方面受到来自动力端的交变作用力,另一方面直接耐受液力端的高压冲击。

当压裂泵柱塞工作条件复杂恶劣时,压裂泵柱塞容易受到损坏。如压裂泵所注水质含有泥沙颗粒物和腐蚀性物质,由于磨损、腐蚀和压力存在,压裂泵柱塞容易出现沟槽、点腐蚀与保护层脱落等损坏,使其密封性变差而造成压裂泵柱塞失效,导致设备停机更换,压裂泵柱塞零件频繁更换,造成设备利用率降低,石油开采成本增大。

发明内容

本发明解决的问题是:当压裂泵柱塞工作条件复杂恶劣时,压裂泵柱塞容易出现沟槽、点腐蚀与保护层脱落等损坏,使其密封性变差而造成压裂泵柱塞失效,导致设备停机更换,压裂泵柱塞零件频繁更换,造成设备利用率降低,石油开采成本增大。

为解决上述问题,本发明提供一种高熵合金保护层压裂泵柱塞,包括柱塞本体,所述柱塞本体适于在压裂泵柱塞腔内做线性往复运动,所述柱塞本体包括柱塞基体,以及涂覆在所述柱塞基体的周向外壁上的保护层,所述保护层包括高熵合金。

进一步地,所述柱塞基体的周向外壁设有凹槽,所述保护层部分涂覆在所述凹槽内,所述凹槽包括弧形槽、矩形槽、锥形槽和燕尾槽中的至少一种。

进一步地,所述凹槽包括沿所述柱塞基体周向延伸的环形槽、沿所述柱塞基体轴向延伸的条形槽或沿所述柱塞基体外侧壁设置的螺旋槽。

进一步地,所述高熵合金中包含Co、Cr、Ni、Mo、Al与B中的至少五种金属粉末混合。

进一步地,所述保护层的厚度在0.5mm至0.8mm范围内。

本发明选用高熵合金作为柱塞保护层,可实现高硬度、高强度和良好的耐磨性。

本发明的另一目的在于提供一种如上述所述高熵合金保护层压裂泵柱塞的制备方法,包括如下步骤:

依据柱塞设计尺寸制备柱塞基体,所述柱塞基体的周向外壁适于与压裂泵柱塞腔之间留有涂覆间隙,并将所述柱塞基体的周向外壁表面毛化处理;

将高熵合金粉末混合并进行球磨,得到混合粉末,向所述混合粉末中加入黏结剂,制浆,再将料浆干燥并形成前驱体粉末,采用烧结与筛分得到团聚烧结型粉末;

将所述团聚烧结型粉末喷涂在所述柱塞基体的周向外壁形成预制保护层,并对所述预制保护层进行激光熔覆;

依据柱塞设计尺寸对激光熔覆后的所述预制保护层进行磨削,得到所述高熵合金保护层压裂泵柱塞。

进一步地,所述黏结剂包含聚乙烯醇水溶液,所述聚乙烯醇水溶液的质量分数在4.3%至4.7%之间。

进一步地,采用喷雾干燥法将所述料浆干燥并形成所述前驱体粉末。

进一步地,所述将所述团聚烧结型粉末喷涂在所述柱塞基体(11)的周向外壁形成预制保护层包括:采用大气超音速火焰喷涂法形成所述预制保护层,其中,空气压力在85PSI至100PSI范围内,燃气压力在80PSI至100PSI范围内,氮气流量在15slpm至30slpm范围内,氢气流量在15slpm至35slpm范围内,喷涂距离在120mm至250mm范围内,预制保护层厚度在0.5mm至2mm范围内。

进一步地,所述对所述预制保护层进行激光熔覆包括:采用半导体激光器进行激光熔覆3至6次,其中,激光功率在1.4kw至1.8kw范围内,扫描速度在15mm/s至23mm/s,光斑尺寸直径在3.5mm至5mm范围内,搭接率在30%至70%范围内。

本发明选用激光熔覆保护层,可实现其高功率密度和高冷却速率的特点,利于高熵合金保护层的微观组织控制。本发明从保护层材料和涂覆方法创新的角度提高了液力端柱塞的寿命,进一步提高压裂泵的工作寿命。

附图说明

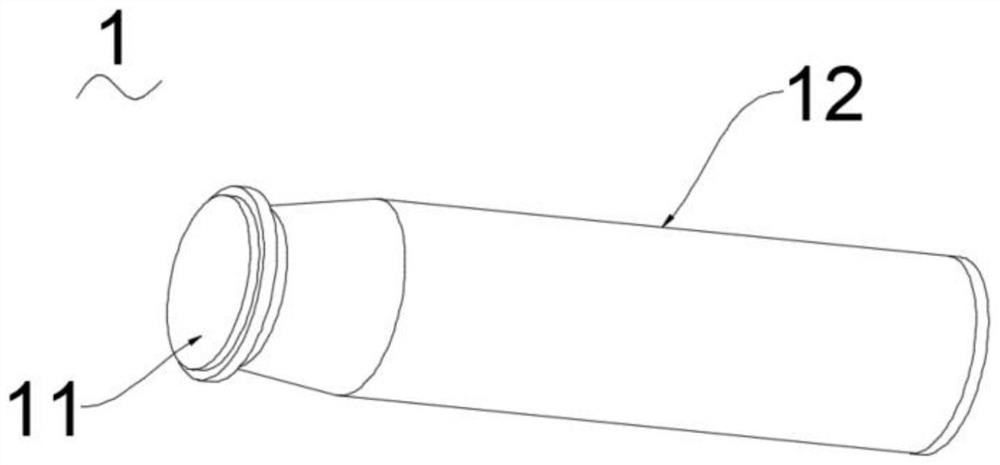

图1为本发明实施例的柱塞本体示意图;

图2为本发明实施例的柱塞基体与保护层结构示意图;

图3为本发明实施例的柱塞基体示意图;

图4为本发明实施例的环形槽示意图;

图5为本发明实施例的条形槽示意图;

图6为本发明实施例的螺旋槽示意图。

附图标记说明:

1-柱塞本体;11-柱塞基体;111-凹槽;12-保护层。

具体实施方式

为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

在本发明的描述中,应当说明的是,各实施例中的术语名词例如“上”、“下”、“前”、“后”等指示方位的词语,只是为了简化描述基于说明书附图的位置关系,并不代表所指的元件和装置等必须按照说明书中特定的方位和限定的操作及方法、构造进行操作,该类方位名词不构成对本发明的限制。

另外,在本发明的实施例中所提到的术语“第一”、“第二”仅用于描述目的,并不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

在本申请实施例的描述中,术语“一些具体实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

目前的压裂泵液力端柱塞基体表层堆焊Ni基合金,在多元合金基体上弥散分布粒状的碳化物。Ni基合金是以Ni-Cr-Si为主要元素的自溶形合金,该合金的化合物比较细小,形成共晶体时,其抗磨性能不如大块化合物的性能好,因此该合金的抗磨性能较差。

本实施例提供一种高熵合金保护层压裂泵柱塞,结合图1至图3所示,所述压裂泵柱塞包括柱塞本体1,所述柱塞本体1适于在压裂泵柱塞腔内做线性往复运动,所述柱塞本体1包括柱塞基体11,以及涂覆在所述柱塞基体11的周向外壁上的保护层12,所述保护层12包括高熵合金。

较好地,结合图4-图6所示,所述柱塞基体11的往复区域设有凹槽111,所述保护层12部分涂覆在所述凹槽111内,进一步提高所述保护层12沿所述柱塞本体1轴向方向与所述柱塞基体11的相对连接强度,有效防止保护层12在柱塞本体1的往复运动过程中脱落。

具体地,所述凹槽111包括弧形槽、矩形槽、锥形槽和燕尾槽中的至少一种,较好地为燕尾槽,能够有效地防止保护层12沿所述柱塞本体1的径向方向脱离所述柱塞基体11。

具体地,所述凹槽111有多种结构形式,如沿所述柱塞基体11周向延伸的环形槽、沿所述柱塞基体11轴向延伸的条形槽或沿所述柱塞基体11外侧壁的螺旋槽。较好地,所述凹槽111可由上述多种结构组合而成,如同时设置环形槽与条形槽,在轴向与周向同时提高所述保护层12与所述柱塞基体11的连接强度,防止柱塞往复运动过程中发生脱离。

具体地,结合图4至图6所示,所述凹槽111有多个,呈环形槽和/或呈螺旋槽的多个所述凹槽111沿所述柱塞本体11的轴向间隔排列,呈条形槽的多个所述凹槽111沿所述柱塞基体11的周向间隔排列。

具体地,呈环形槽和/或呈螺旋槽的所述凹槽111槽口宽度与所述柱塞基体11轴向长度的比值在1/30至1/10之间,较好地为1/20,使得所述保护层12与所述柱塞基体11之间形成较好地连接;呈条形槽的所述凹槽111槽口宽度与所述柱塞基体11的周向周长的比值在1/20至1/5之间,使得所述保护层12与所述柱塞基体11之间形成较好地连接。

具体地,所述柱塞基体11可按照压裂泵常用材料制成,如中碳钢或不锈钢,较好地为中碳钢。

如图2所示,所述保护层12的厚度在0.5mm至0.8mm范围内,能够保证保护层12具有一定的结构强度与硬度,同时具有较好的耐腐蚀性。

所述高熵合金高熵合金是由五种或五种以上等量或大约等量金属形成的合金,又称多主元合金,一般指主元元素含5至13种,每种元素的原子分数为5%至35%的合金,合金的性能由各元素共同决定高熵合金因其高熵、晶格畸变、迟滞扩散以及鸡尾酒效应而具有较高的硬度、耐磨性等优点。本实施例所述高熵合金中包含Co、Cr、Ni、Mo、Al与B中的至少五种金属粉末混合,微观组织主要由树枝晶组成,相结构为FCC+BCC+简单立方结构;宏观性能表现为硬度高(70HRC)、良好的耐磨性能。同时,上述金属粉末混合成的高熵合金保护层成分不含有贵金属元素,成本低。

较好地,所述柱塞基体的往复区域表面粗糙,所述保护层12涂覆在粗糙的所述柱塞基体11的往复区域表面。需要说明的是,所述柱塞基体11的周向外壁,指的是如图1所示的圆柱形柱塞基体11的弧形周向外壁。

本实施例在柱塞基体11的表面涂覆高熵合金保护层12,提高了柱塞本体1的强度、耐磨性与耐腐性等;同时结合凹槽111的设计,有效防止保护层12的脱离,极大程度地提高了柱塞本体1的结构强度。

本发明的另一实施例在于提供一种高熵合金保护层压裂泵柱塞的制备方法,用于制备上述实施例所述的高熵合金保护层压裂泵柱塞,包括如下步骤:

步骤S1、依据柱塞设计尺寸制备柱塞基体11,所述柱塞基体11的周向外壁留有涂覆间隙,具体地,所述柱塞设计尺寸依据压裂泵柱塞腔的尺寸进行设定,采用中碳钢基材按照柱塞设计尺寸加工出柱塞基体11,加工出的柱塞基体11在周向外壁留有涂覆间隙,以便于后续在周向外壁涂覆保护层12,并且涂覆上保护层12后柱塞本体1能够紧密贴合压裂泵柱塞腔并在腔内做往复运动;需要说明的是,所述柱塞基体11的周向外壁,指的是如图1所示的圆柱形柱塞基体11的弧形周向外壁;

步骤S2、将制备好的所述柱塞基体11周向外壁表面毛化处理,具体地,通过喷砂法对柱塞基体11的周向外壁表面进行毛化处理,以使所述柱塞基体11的周向外壁表面粗糙,提高柱塞基体11的周向外壁表面粗糙度,便于提高柱塞基体11与保护层12之间的连接强度;具体地,所述喷沙法中砂粒的平均粒径d50在50目至200目之间;

步骤S3、将高熵合金粉末混合,混合后进行球磨,得到混合粉末;具体地,所述高熵合金粉末包括纯度超过99.9%的Co、Cr、Ni、Mo、Al、B金属粉末中的至少5种,每种金属粉末的含量相同或近似相同;较好地,混合后的金属粉末还可通过球磨机进行干磨,优选采用ND7型行星式球磨机进行干磨,采用氧化铝材质的球磨罐与磨球,所述磨球的直径在5mm至20mm范围内;

步骤S4、向所述混合粉末中加入黏结剂,制浆,再将料浆干燥并形成前驱体粉末,采用烧结与筛分得到团聚烧结型粉末;具体地,所述黏结剂包含聚乙烯醇水溶液,所述聚乙烯醇水溶液的质量分数在4.3%至4.7%范围内;将黏结剂加入到球磨机中,细微的金属粉末混合制成料浆,再采用喷雾干燥法将料浆干燥并形成前驱体粉末,采用烧结与筛分制成团聚烧结型粉末;

步骤S5、将所述团聚烧结型粉末喷涂在所述柱塞基体11的周向外壁形成预制保护层;具体地采用大气超音速火焰喷涂法形成所述预制保护层,其中,空气压力在85PSI至100PSI范围内,优选90PSI;燃气压力在80PSI至100PSI范围内,优选90PSI;氮气流量在15slpm至30slpm范围内,优选20slpm;氢气流量在15slpm至35slpm范围内,优选25slpm;喷涂距离在120mm至250mm范围内,优选200mm;预置保护层厚度在0.5mm至2mm范围内,优选1mm。

步骤S6、对所述预制保护层进行激光熔覆;具体地,采用半导体激光器进行激光熔覆3至6次,优选5次;其中,激光功率在1.4kw至1.8kw范围内,优选1.6kw;扫描速度在15mm/s至23mm/s,优选20mm/s;光斑尺寸直径在3.5mm至5mm范围内,优选4.5mm;搭接率在30%至70%范围内,优选50%。

步骤S7、依据柱塞设计尺寸对激光熔覆后的所述预制保护层进行磨削,得到所述高熵合金保护层压裂泵柱塞。

较好地,在得到所述高熵合金保护层压裂泵柱塞,处理完成后用酒精擦拭柱塞本体表面,经最终检验,各项技术指标达到设计要求后可用于压裂泵。

需要说明的是,本实施例所述的步骤S1至步骤S2,可以与步骤S3至步骤S4的顺序对调,即可以先制备柱塞基体,再制备团聚烧结型粉末;也可先制备团聚烧结型粉末,再制备柱塞基体。上述各步骤的顺序并不限定于上述所呈现的一种前后顺序。

本实施例所述的采用激光熔覆技术涂覆高熵合金的制备方法,是利用激光熔覆技术高能量密度和高冷却速度的特点,制备的保护层其组织比熔炼方式制备的合金组织更为细小,可有效控制保护层的组织结构;激光熔覆技术不存在高速电弧喷涂、等离子熔覆和磁控溅射法等技术保护层厚度太薄的弊端,能够制备出强度高、耐腐性好与耐磨性强的高熵合金保护层压裂泵柱塞。

依据上述实施例所述的高熵合金保护层压裂泵柱塞的制备方法制备出的高熵合金保护层压裂泵柱塞在不同油田区域的使用寿命与现有的常规柱塞使用寿命进行对比,具体结果参见表1。

表1.不同油田区域高熵合金保护层柱塞和常规柱塞使用寿命对比:

参照表1所示,本实施例所述的高熵合金保护层柱塞,如安装在陕北地区某油田的高熵合金保护层柱塞的使用寿命达到了常规柱塞使用寿命的2.8倍;安装在四川地区某油田的高熵合金保护层柱塞的使用寿命达到了常规柱塞使用寿命的2.6倍;安装在新疆地区某油田的高熵合金保护层柱塞的使用寿命达到了常规柱塞使用寿命的3.1倍;安装在四川地区某油田的高熵合金保护层柱塞的使用寿命达到了常规柱塞使用寿命的4.1倍。本实施例所述的高熵合金保护层柱塞,硬度高,强度高,耐磨性高,耐热性好,耐腐蚀好,极大的提高了压裂泵的使用寿命。

以及,本发明的另一实施例在于提供一种压裂泵,所述压裂泵包括上述实施例所述的高熵合金保护层压裂泵柱塞。

虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

- 一种激光熔覆高熵合金保护层压裂泵柱塞及压裂泵

- 一种高熵合金保护层压裂泵柱塞及其制备方法