一种热力管道的保温中层逐层涂覆设备

文献发布时间:2023-06-19 11:21:00

技术领域

本发明涉及喷涂领域,具体是涉及一种热力管道的保温中层逐层涂覆设备。

背景技术

热力管道又称热力管网,从锅炉房、直燃机房、供热中心等出发,从热源通往建筑物热力入口的供热管道。多个供热管道形成管网。供热热水介质设计压力小于等于2.5MPa,设计温度小于或等于200℃;供热蒸汽介质设计压力小于或等于1.6MPa,设计温度小于或等于350℃的下列热力网的设计热力管道通过对金属管外壁逐层涂覆保温层来进行保护,现有热力管道保温层涂覆大部分采取人工喷涂的方式,普遍存在不能全方位喷涂、喷涂效率低、喷涂不均匀,适用性不广,安全性低,对周围环境影响大,侵害工人健康等问题。

为此需要设计一种热力管道的保温中层逐层涂覆设备,以解决上述问题。

发明内容

为解决上述技术问题,提供一种热力管道的保温中层逐层涂覆设备。

为达到以上目的,本发明采用的技术方案为:

一种热力管道的保温中层逐层涂覆设备,包括:

工作台;

传送台;

第一管道紧固组件,第一管道紧固组件设置于工作台的一端;

第二管道紧固组件,第二管道紧固组件设置于工作台远离第一管道紧固组件的一端,第二管道紧固组件与第一管道紧固组件共轴线;

旋转机构,旋转机构设置于工作台有第一管道紧固组件的一端,旋转机构位于第一管道紧固组件上;

平移机构,平移机构设置于工作台有旋转机构的一端;

保温层喷涂装置,保温层喷涂装置包括角度调节机构和喷绒机构,喷绒机构设置于工作台的中部,喷绒机构位于两个管道紧固组件之间,角度调节机构设置于工作台的中部,角度调节机构位于喷绒机构上端,角度调节机构与喷绒机构连接;

两个废料清除装置,两个废料清除装置分别包括裁剪机构和剥离机构,两个裁剪机构分别设置于工作台的两侧,两个剥离机构分别设置于两个裁剪机构的一端,裁剪机构位于剥离机构上,裁剪机构与剥离机构连接;

支撑装置,支撑装置包括两个支撑棍轴和四个压缩滑动机构,两个支撑棍轴平行且水平设置在工作台上端。

优选的,第一管道紧固组件包括:

第一紧固轴,第一紧固轴中间带有螺纹,第一紧固轴一端设置有若干个沿圆周方向设置的方形凸条,第一紧固轴远离方形凸条的一端轴接在平移机构上;

第一限位螺母,第一限位螺母一端固定连接有限位环,限位环的两端设有环型凸起,第一限位螺母螺纹连接在第一紧固轴上,第一限位螺母有限位环的一端靠近第一紧固轴有方形凸条的一端;

第一支撑圆环,第一支撑圆环外壁上设置有若干个沿圆周方向设置的方形凸条,第一支撑圆环套接在第一限位螺母的限位环上,第一支撑圆环与与第一限位螺母共轴线设置;

若干个沿第一支撑圆环的圆周方向均匀分布的第一条形撑板,第一条形撑板的长度方向与第一支撑圆环的轴向平行,每个第一条形撑板靠近第一支撑圆环的一侧均设有第一连杆、第二连杆,第一连杆和第二连杆的同一端分别于第一条形撑板铰接,第一连杆的另一端与第一紧固轴上的方形凸条铰接,第二连杆的另一端与第一支撑圆环上的方形凸条铰接,第一连杆和第二连杆关于第一紧固轴的横截面对称。

优选的,第二管道紧固组件包括:

开合板,开合板设置有贯穿圆孔,开合板的一端铰接在工作台的侧壁上;

第二紧固轴,第二紧固轴中间带有螺纹,第二紧固轴一端设置有若干个沿圆周方向设置的方形凸条,第二紧固轴远离方形凸条的一端轴接在开合板的贯穿圆孔上;

第二限位螺母,第二限位螺母一端固定连接有限位环,限位环的两端设有环型凸起,限位螺母螺纹套接在第二紧固轴上,第二限位螺母有限位环的一端靠近第二紧固轴有方形凸条的一端;

第二支撑圆环,第二支撑圆环外壁上设置有若干个沿圆周方向设置的方形凸条,第二支撑圆环套接在第二限位螺母的限位环上,第二支撑圆环与第二限位螺母共轴线设置;

若干个沿第二支撑圆环的圆周方向均匀分布的第二条形撑板,第二条形撑板的长度方向与第二支撑圆环的轴向平行,每个第二条形撑板靠近第二支撑圆环的二侧均设有第三连杆、第四连杆,第三连杆和第四连杆的同一端分别于第二条形撑板铰接,第三连杆远离第二条形撑板的另一端与第二紧固轴上的方形凸条铰接,第四连杆远离第二条形撑板的另一端与第二支撑圆环上的方形凸条铰接,第三连杆和第四连杆关于第二紧固轴的横截面对称。

优选的,旋转机构包括:

第一电机,第一电机水平位于平移机构上,第一电机与第一紧固轴轴线平行设置;

齿轮套,齿轮套固定套接在第一紧固轴远离方形凸条的一端;

传动齿轮,传动齿轮固定安装与第一电机的输出端,传动齿轮与齿轮套啮合。

优选的,平移机构包括:

丝杆滑台,丝杆滑台的滑座上设有圆孔,第一紧固轴远离方形凸条的一端轴接在圆孔上,丝杆滑台水平设置在工作台上。

优选的,角度调节机构包括:

条形板,条形板上设有若干个贯穿圆孔,条形板两端设有导向轴和导向孔,条形板两侧的导线轴分别与工作台侧壁上的导向孔配合;

两个滑动轴,两个滑动轴一端设有螺纹,两个滑动轴远离螺纹的一端分别与条形板两端的导向孔固定连接,两个滑动轴设有螺纹的一端分别插接在工作台两侧壁的弧形滑轨内;

两个紧固螺母,两个紧固螺母分别于两个滑动轴设有螺纹的一端螺纹连接。

优选的,喷绒机构包括:

若干个喷枪,每个喷枪包括喷壶、喷嘴、导气管,每个喷枪与条形板的贯穿圆孔连接。

优选的,裁剪机构包括:

第二电机,第二电机水平设置在工作台上端,第二电机与第一紧固轴共轴线;

刀片,刀片固定安装于第二电机的输出端。

优选的,剥离机构包括:

双轴气缸,双轴气缸设置水平设置在工作台的上端;

优选的,压缩平移机构包括:

连接弯头,连接弯头两端均设有贯穿圆孔,连接弯头一端与工作台铰接,连接弯头远离工作台的另一端与支撑棍轴一端铰接;

滑块,滑块上设有贯穿圆孔,滑块与工作台上的方形滑轨滑动连接;

压缩杆,压缩杆一端与连接弯头远离工作台的一端铰接,压缩杆远离连接弯头的另一端插接在滑块的贯穿圆孔内;

压缩弹簧,压缩弹簧套接在压缩杆上;

本发明的有益效果是:

本技术方案的热力管道的保温中层逐层涂覆设备,第一管道紧固装置和第二管道紧固装置对热力管道进行紧固后进行旋转,保温层喷涂装置对热力管道进行全方位喷涂,热力管道两边的废料处理装置可以同时将热力管道两边的喷涂废料处理掉,最后形成膜厚均匀的完整管道外壁喷涂面。

本技术方案的热力管道的保温中层逐层涂覆设备大大提高喷涂效率,对热力管道均匀喷涂,提高热力管道保温和防锈,适用性更广,可全方位喷涂,安全性高,对周围环境危害减低,保护工人健康。

附图说明

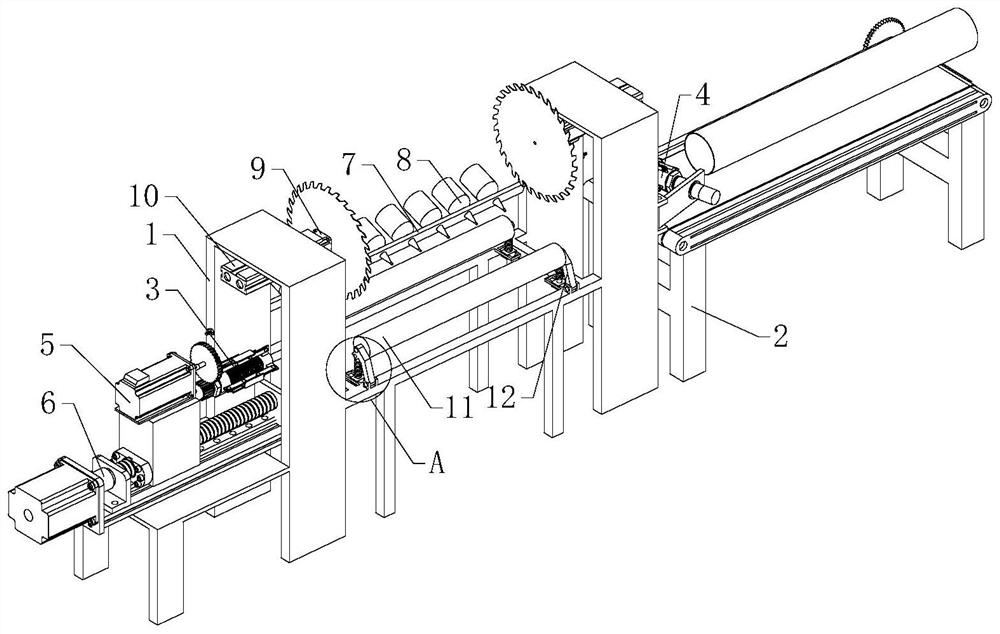

图1为本发明的热力管道的保温中层逐层涂覆设备的立体图。

图2为本发明的热力管道的保温中层逐层涂覆设备的侧视图。

图3为本发明的热力管道的保温中层逐层涂覆设备的第一管道紧固组件的立体图。

图4为本发明的热力管道的保温中层逐层涂覆设备的第二管道紧固组件的立体图。

图5为本发明的热力管道的保温中层逐层涂覆设备的旋转机构和平移机构的立体图。

图6为本发明的热力管道的保温中层逐层涂覆设备的废料清除装置中的裁剪机构和剥离机构的立体图。

图7为本发明的热力管道的保温中层逐层涂覆设备的保温层喷涂装置中角度调节机构和透明状态下的工作台的立体图。

图8为本发明的热力管道的保温中层逐层涂覆设备的图7B处的局部视图。

图9为本发明的热力管道的保温中层逐层涂覆设备的图1A处的局部视图。

图中标号为:

1-工作台;2-传送台;3-第一管道紧固组件;4-第二管道紧固组件;5-旋转机构;6-平移机构;7-角度调节机构;8-喷绒机构;9-裁剪机构;10-剥离机构;11-支撑棍轴;12-压缩滑动机构;13-第一紧固轴;14-第一限位螺母;15-第一支撑圆环;16-第一条形撑板;17-第一连杆;18-第二连杆;19-开合板;20-第二紧固轴;21-第二限位螺母;22-第二支撑圆环;23-第二条形撑板;24-第三连杆;25-第四连杆;26-第一电机;27-齿轮套;28-传动齿轮;29-丝杠滑台;30-条形板;31-滑动轴;32-紧固螺母;33-导向轴;34-喷枪;35-第二电机;36-刀片;37-双轴气缸;38-连接弯头;39-滑块;40-压缩杆;41-压缩弹簧。

具体实施方式

以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

为解决现有热力管道保温层涂覆大部分采取人工喷涂的方式,普遍存在不能全方位喷涂、喷涂效率低、喷涂不均匀,适用性不广,安全性低,对周围环境影响大,侵害工人健康的问题,不能满足人们要求的技术问题,如图1-9所示,提供了以下技术方案:

参照图1至图9一种热力管道的保温中层逐层涂覆设备,包括:

工作台1;

传送台2;

第一管道紧固组件3,第一管道紧固组件3设置于工作台1的一端;

第二管道紧固组件4,第二管道紧固组件4设置于工作台1远离第一管道紧固组件3的一端,第二管道紧固组件4与第一管道紧固组件3共轴线;

旋转机构5,旋转机构5设置于工作台1有第一管道紧固组件3的一端,旋转机构5位于第一管道紧固组件3上,;

平移机构6,平移机构6设置于工作台1有旋转机构5的一端;

保温层喷涂装置,保温层喷涂装置包括角度调节机构7和喷绒机构8,喷绒机构8设置于工作台1的中部,喷绒机构8位于位于第一管道紧固组件3和第二管道紧固组件4之间,角度调节机构7设置于工作台1的中部,角度调节机构7位于喷绒机构8上端,角度调节机构7与喷绒机构8连接;

两个废料清除装置,两个废料清除装置分别包括裁剪机构9和剥离机构10,两个裁剪机构9分别设置于工作台1的两侧,两个剥离机构10分别设置于两个裁剪机构9的一端,裁剪机构9位于剥离机构10上,裁剪机构9与剥离机构10连接;

支撑装置,支撑装置包括两个支撑棍轴11和压缩滑动机构12,两个支撑棍轴11平行且水平设置在工作台1上端。

通过设置在工作台1两端的第一管道紧固组件3和第二管道紧固组件4对热力管道进行管道固定,旋转机构5和第一管道紧固装置与第二管道紧固组件4进行配合,在支撑装置的支撑下,对热力管道进行旋转,废料处理机构与保温层喷涂装置配合,实现了对热力管道进行全方位喷涂且有膜厚均匀的完整管道外壁喷涂面的功能。

第一管道紧固组件3包括:

第一紧固轴13,第一紧固轴13中间带有螺纹,第一紧固轴13一端设置有若干个沿圆周方向设置的方形凸条,第一紧固轴13远离方形凸条的一端轴接在平移机构6上;

第一限位螺母14,第一限位螺母14一端固定连接有限位环,限位环的两端设有环型凸起,第一限位螺母14螺纹连接在第一紧固轴13上,第一限位螺母14有限位环的一端靠近第一紧固轴13有方形凸条的一端;

第一支撑圆环15,第一支撑圆环15外壁上设置有若干个沿圆周方向设置的方形凸条,第一支撑圆环15套接在第一限位螺母14的限位环上,第一支撑圆环15与与第一限位螺母14共轴线设置;

若干个沿第一支撑圆环15的圆周方向均匀分布的第一条形撑板16,第一条形撑板16的长度方向与第一支撑圆环15的轴向平行,每个第一条形撑板16靠近第一支撑圆环15的一侧均设有第一连杆17、第二连杆18,第一连杆17和第二连杆18的同一端分别于第一条形撑板16铰接,第一连杆17的另一端与第一紧固轴13上的方形凸条铰接,第二连杆18的另一端与第一支撑圆环15上的方形凸条铰接,第一连杆17和第二连杆18关于第一紧固轴13的横截面对称;

通过第一紧固轴13与第一紧固螺母32的螺纹配合,使得第一紧固轴13上的第一支撑圆环15进行移动,分别与第一条形撑板16和第一紧固轴13铰接的第一连杆17和分别于第一条形撑板16和第一支撑圆环15铰接的第二连杆18,带动相应的第一条形撑板16同步向外扩张,平移机构6使得第一管道紧固组件3移动至合适位置,实现了对热力管道的管道紧固功能。

第二管道紧固组件4包括:

开合板19,开合板19设置有贯穿圆孔,开合板19的一端铰接在工作台1的侧壁上;

第二紧固轴20,第二紧固轴20中间带有螺纹,第二紧固轴20一端设置有若干个沿圆周方向设置的方形凸条,第二紧固轴20远离方形凸条的一端轴接在开合板19的贯穿圆孔上;

第二限位螺母21,第二限位螺母21一端固定连接有限位环,限位环的两端设有环型凸起,限位螺母螺纹套接在第二紧固轴20上,第二限位螺母21有限位环的一端靠近第二紧固轴20有方形凸条的一端;

第二支撑圆环22,第二支撑圆环22外壁上设置有若干个沿圆周方向设置的方形凸条,第二支撑圆环22套接在第二限位螺母21的限位环上,第二支撑圆环22与第二限位螺母21共轴线设置;

若干个沿第二支撑圆环22的圆周方向均匀分布的第二条形撑板23,第二条形撑板23的长度方向与第二支撑圆环22的轴向平行,每个第二条形撑板23靠近第二支撑圆环22的二侧均设有第三连杆24、第四连杆25,第三连杆24和第四连杆25的同一端分别于第二条形撑板23铰接,第三连杆24远离第二条形撑板23的另一端与第二紧固轴20上的方形凸条铰接,第四连杆25远离第二条形撑板23的另一端与第二支撑圆环22上的方形凸条铰接,第三连杆24和第四连杆25关于第二紧固轴20的横截面对称。

通过第二紧固轴20与第二紧固螺母32的螺纹配合,使得第二紧固轴20上的第二支撑圆环22进行移动,分别与第二条形撑板23和第二紧固轴20铰接的第三连杆24和分别于第二条形撑板23和第二支撑圆环22铰接的第四连杆25,带动相应的第二条形撑板23同步向外扩张,开合板19使得第二管道紧固组件4调节至合适位置,实现了对热力管道的管道紧固功能。

旋转机构5包括:

第一电机26,第一电机26水平位于平移机构6上,第一电机26与第一紧固轴13轴线平行设置;

齿轮套27,齿轮套27固定套接在第一紧固轴13远离方形凸条的一端;

传动齿轮28,传动齿轮28固定安装与第一电机26的输出端,传动齿轮28与齿轮套27啮合。

通过第一电机26上的传动齿轮28与第一紧固轴13上的齿轮套27的啮合,使得第一管道紧固装置整体旋转,实现了热力管道紧固后旋转的功能。

平移机构6包括:

丝杆滑台29,丝杆滑台29的滑座上设有圆孔,第一紧固轴13远离方形凸条的一端轴接在圆孔上,丝杆滑台29水平设置在工作台1上。

通过丝杆滑台29的滑座与第一紧固轴13的轴接配合,实现了第一管道紧固装置整体移动的功能。

角度调节机构7包括:

条形板30,条形板30上设有若干个贯穿圆孔,条形板30两端设有导向轴33和导向孔,条形板30两侧的导向轴33分别与工作台1侧壁上的导向孔配合;

两个滑动轴31,两个滑动轴31一端设有螺纹,两个滑动轴31远离螺纹的一端分别与条形板30两端的导向孔固定连接,两个滑动轴31设有螺纹的一端分别插接在工作台1两侧壁的弧形滑轨内;

两个紧固螺母32,两个紧固螺母32分别于两个滑动轴31设有螺纹的一端螺纹连接。

通过固定连接在条形板30上的滑动轴31与工作台1上的弧形滑轨配合,调节条形板30至合适角度,紧固螺母32与滑动轴31螺纹配合,对条形板30进行固定,实现了保温层喷涂装置角度调节的功能。

喷绒机构8包括:

若干个喷枪34,每个喷枪34包括喷壶、喷嘴、导气管,每个喷枪34与条形板30的贯穿圆孔连接。

通过喷枪34和方向调节机构中的条形板30的配合,实现了在对热力管道外壁喷涂的功能。

裁剪机构9包括:

第二电机35,第二电机35水平设置在工作台1上端,第二电机35与第一紧固轴13共轴线;

刀片36,刀片36固定安装于第二电机35的输出端。

通过第二电机35带动刀片36旋转,实现了对热力管道喷涂废料的裁剪功能。

剥离机构10包括:

双轴气缸37,双轴气缸37设置水平设置在工作台1的上端;

通过裁剪机构9对热力管道喷涂废料进行裁剪后,平移机构6使得第一管道紧固组件3进行移动,开合板19使得第二管道紧固组件4进行移动,双轴气缸37与刀片36配合,使得刀片36移动·,实现了热力管道喷涂废料的剥离功能。

压缩滑动机构12包括:

连接弯头38,连接弯头38两端均设有贯穿圆孔,连接弯头38一端与工作台1铰接,连接弯头38远离工作台1的另一端与支撑棍轴11一端铰接;

滑块39,滑块39上设有贯穿圆孔,滑块39与工作台1上的方形滑轨滑动连接;

压缩杆40,压缩杆40一端与连接弯头38远离工作台1的一端铰接,压缩杆40远离连接弯头38的另一端插接在滑块39的贯穿圆孔内;

压缩弹簧41,压缩弹簧41套接在压缩杆40上。

通过连接弯头38上铰接的有压缩弹簧41套接的压缩杆40和在工作台1方形滑轨上滑动连接的滑块39配合,实现了与连接弯头38铰接的支撑棍轴11对热力管道的支撑功能。

工作原理:

步骤一、移动开合板19,使得第二管道紧固装置移动,将需要进行保温层喷涂的热力管道由传送台2传送到工作台1上的两个支撑棍轴11上,使得热力管道轴线平行地放置在两个支撑棍轴11上。

步骤二、丝杆滑台29上的滑座带动旋转机构5和第一管道紧固装置进行平移,平移至第一管道固定装置上的第一条形撑板16完全进入热力管道内,旋转第一紧固轴13上的第一紧固螺母32,使得第一紧固轴13上的第一支撑圆环15进行移动,使得分别与第一条形撑板16和第一紧固轴13铰接的第一连杆17和分别于第一条形撑板16和第一支撑圆环15铰接的第二连杆18,带动相应的第一条形撑板16同步向外扩张,对热力管道一端进行固定。

步骤三、移动开合板19,使得第二管道紧固装置上的第二条形撑板23完全进入热力管道内,旋转第二紧固轴20上的第二紧固螺母32,使得第二紧固轴20上的第二支撑圆环22进行移动,使得分别与第二条形撑板23和第二紧固轴20铰接的第三连杆24和分别于第二条形撑板23和第二支撑圆环22铰接的第四连杆25,带动相应的第二条形撑板23同步向外扩张,对热力管道远离第一管道紧固装置的另一端进行固定。

步骤四、传动齿轮28带动固定连接在第一紧固轴13上的齿轮套27旋转,从而带动热力管道旋转,将条形板30调节至对热力管道喷涂的合适角度后,在用紧固螺母32对滑动轴31在工作台1的弧形滑轨的位置进行固定,条形板30上的喷枪34工作,对热力管道进行喷涂。

步骤五、对热力管道的喷涂完成后,刀片36旋转,对热力管道两边的喷涂废料进行裁剪,旋转第一紧固螺母32,丝杆滑台29的滑座带动第一管道紧固组件3移动使得第一管道紧固组件3与热力管道分离,旋转第二紧固螺母32,移动开合板19,使得第二管道紧固组件4与热力管道分离,双轴气缸37运行,利用刀片36将喷涂废料进行剥离,最后形成膜厚均匀的完整管道外壁喷涂面。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。

本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

- 一种热力管道的保温中层逐层涂覆设备

- 一种热力管道的保温中层逐层涂覆设备