一种新型连接片激光焊接双压头

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及锂电池技术领域,具体涉及一种新型连接片激光焊接双压头。

背景技术

现锂电厂无论配套整车厂、通讯基站、储能站还是民用,都需把电芯合并成组,经汇流排和软连接把相关电芯通过串、并联的方式连接起来,并通过热管理等电池硬件系统,通过保护和PDU控制,形成动力电池包。其中电芯组装成组的过程称为PACK,可以是单只电池,也可以是串并联的电池模组等。当下新国标大背景下,锂电池需求量越来越大,很多铅酸电池企业也纷纷推出锂电产品;其中锂电池PACK工艺在动力电池包起到无比后非的作用,PACK工艺中的电芯串并方式目前行业常用的有超声焊接、激光焊接、锡丝焊接等工艺。

目前行业动力电池包特别配套动力市场,考虑过流及电池包性能参数基本采用激光焊接连接片,激光焊接目前主要问题虚焊、过焊、发热、炸火、爆点、破裂、毛刺、氧化等,并激光焊接也连带着电池内部隔膜收缩、极耳密封圈老化、电芯漏液等问题,解决激光焊接是电池组第一步也是不可替代的一步;

另外激光焊接连接片过程中,由于有个位置虚焊、过焊、发热、炸火、爆点、破裂、毛刺、氧化等问题,直接影响整改动力电池包电量,并也直接影响过流、短路、开路、击穿、着火等现象,或者因激光焊接连接片导致电芯隔膜收缩、极耳密封圈老化,导致电芯漏液、电芯内短路、电芯起火等事件,存在电池安全性隐患。

发明内容

1、发明要解决的技术问题

针对激光焊接容易出现虚焊、过焊、发热、炸火、爆点、破裂、毛刺、氧化的技术问题,本发明提供了一种新型连接片激光焊接双压头,它可有效避免电池连接片虚焊、过焊、发热、炸火、爆点、破裂、毛刺、氧化的现象,也有效避免电池隔膜收缩、极耳密封圈老化、电芯漏液等问题,提高PACK连接片焊接及盖板连接片焊接良率及电池安全性。

2、技术方案

为解决上述问题,本发明提供的技术方案为:

一种新型连接片激光焊接双压头,包括压头本体,所述压头本体上设有第一激光导流通道;第二激光导流通道;第一导流通道,与第一激光导流通道相通,用于向第一激光导流通道通入惰性气体;第二导流通道,与第二激光导流通道相通,用于向第二激光导流通道通入惰性气体;导流口,用于惰性气体和焊渣排出;所述导流口位于压头本体的底部。

可选地,所述第一激光导流通道和第二激光导流通道相通。

可选地,所述导流口设有两个及以上。

可选地,还包括与第一导流通道相通的第一气体接头,以及与第二导流通道相通的第二气体接头。

可选地,所述第一导流通道朝向第一激光导流通道的出口端倾斜设置,所述第二导流通道朝向第二激光导流通道的出口端倾斜设置。

可选地,所述压头本体包括压头主体和导向主体,所述第一激光导流通道和第二激光导流通道设于压头主体上,所述导向主体上设有与第一激光导流通道和第二激光导流通道相通的激光导流口,所述压头主体和导向主体通过若干导向螺栓和伸缩弹簧活动连接在一起。

可选地,所述压头主体上设有与激光导流口活动配合的延伸管,所述延伸管内设有用于连通激光导流口和第一激光导流通道以及第二激光导流通道的延伸通道。

可选地,所述第一导流通道和第二导流通道为扁平锣鼓状或者圆形或四方形。

3、有益效果

采用本发明提供的技术方案,与现有技术相比,具有如下有益效果:

(1)本新型连接片激光焊接双压头在焊接时不断通入惰性气体冲击焊接表面从而起到降温散热,防止氧化,避免了过焊,改善了激光焊接温度,进而防止了电芯隔膜收缩,有效避免极耳密封圈老化、电芯漏液等现象,提高焊接良率及电池安全性。

(2)焊接产生的气体、烟尘及焊渣及时通过导流口排出,从而避免了炸火、爆点、破裂、毛刺,改善连接条与极柱焊接效果,提高焊接质量,有效避免因产生的毛刺及炸火、爆点、破裂问题,提焊接良率及电池安全性。

(3)同时设有第一激光导流通道和第二激光导流通道,具有更大的焊接面积,提高焊接效率。

(4)导流口位于压头本体的底部,从而无需对接任何除尘器,焊接产生的体、烟尘及焊渣在内部正压的环境下自动外流,焊渣沿着焊接物表面滑动并可从侧面的导流口排出,无需除尘器产生强大的吸附力以将焊接吸出。

附图说明

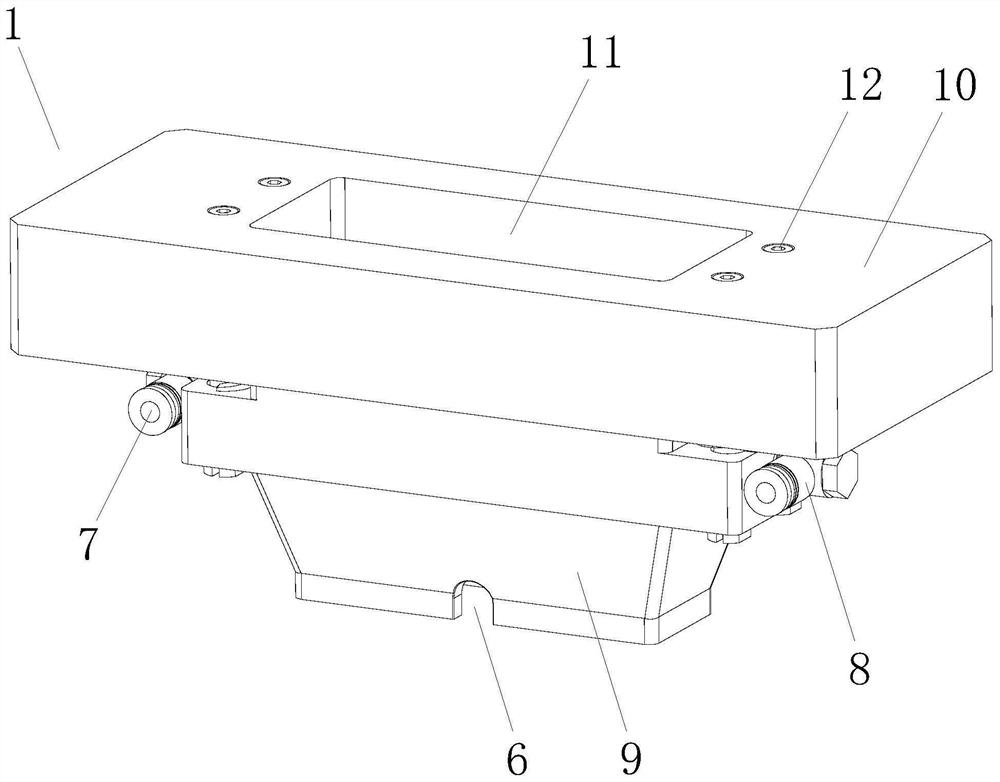

图1为本发明实施例提出的一种新型连接片激光焊接双压头的结构示意图;

图2为本发明实施例提出的一种新型连接片激光焊接双压头的剖面示意图。

1、压头本体;2、第一激光导流通道;3、第二激光导流通道;4、第一导流通道;5、第二导流通道;6、导流口;7、第一气体接头;8、第二气体接头;9、压头主体;10、导向主体;11、激光导流口;12、导向螺栓;13、伸缩弹簧;14、延伸管;15、延伸通道。

具体实施方式

为进一步了解本发明的内容,结合附图1-2及实施例对本发明作详细描述。

结合附图1和2,本实施例的一种新型连接片激光焊接双压头,包括压头本体1,所述压头本体1上设有第一激光导流通道2;第二激光导流通道3;第一导流通道4,与第一激光导流通道2相通,用于向第一激光导流通道2通入惰性气体;第二导流通道5,与第二激光导流通道3相通,用于向第二激光导流通道3通入惰性气体;导流口6,用于惰性气体和焊渣排出;所述导流口6位于压头本体1的底部,也就是压头本体1与被焊接物的接触位置。

本新型连接片激光焊接双压头在焊接时不断通入惰性气体冲击焊接表面从而起到降温散热,防止氧化,避免了过焊,改善了激光焊接温度,进而防止了电芯隔膜收缩,有效避免极耳密封圈老化、电芯漏液等现象,提高焊接良率及电池安全性;焊接产生的气体、烟尘及焊渣及时通过导流口6排出,从而避免了炸火、爆点、破裂、毛刺,改善连接条与极柱焊接效果,提高焊接质量,有效避免因产生的毛刺及炸火、爆点、破裂问题,提焊接良率及电池安全性;同时设有第一激光导流通道2和第二激光导流通道3,具有更大的焊接面积,提高焊接效率;导流口6位于压头本体1的底部,从而无需对接任何除尘器,焊接产生的气体、烟尘及焊渣在内部正压的环境下自动外流,焊渣沿着焊接物表面滑动并可从侧面的导流口6排出,无需除尘器产生强大的吸附力以将焊接吸出。

作为本发明的可选方案,所述第一激光导流通道2和第二激光导流通道3相通,从而使得第一激光导流通道2和第二激光导流通道3可共同一个导流口6排出焊接产生的气体、烟尘及焊渣,使气流流经导流口6的流速增强,从而可将更大的焊渣快速排出。

作为本发明的可选方案,所述导流口6设有两个,两个导流口6分别对称的设于压头本体1的两侧,两个导流口6的设计,使得导流口6无需设计成较大的尺寸,从而在惰性气体输入量较小时,经过导流口6的气体依旧可以保持较大的流速以带出焊渣。

作为本发明的可选方案,为了便于与惰性气体的输出口进行对接,还包括与第一导流通道4相通的第一气体接头7,以及与第二导流通道5相通的第二气体接头8,所述第一气体接头7和第二气体接头8通过螺接的方式可拆卸连接于压头主体1上。

作为本发明的可选方案,所述第一导流通道4朝向第一激光导流通道2的出口端倾斜设置,所述第二导流通道5朝向第二激光导流通道3的出口端倾斜设置;倾斜设置的第一激光导流通道2和第二导流通道5使得惰性气体可直接喷射至焊接表面以提高降温散热的效果,并及时将焊接表面内的焊接冲击开以从导流口6处排出。

作为本发明的可选方案,所述压头本体1包括压头主体9和导向主体10,所述导向主体10设于压头主体9的正上方,所述第一激光导流通道2和第二激光导流通道3设于压头主体9上,所述导向主体10上设有与第一激光导流通道2和第二激光导流通道3相通的激光导流口11,所述压头主体9和导向主体10通过若干导向螺栓12和伸缩弹簧13活动连接在一起,所述导向螺栓12通过螺丝与导向主体10固连在一起,而压头主体9则可沿着导向螺栓8上下活动,伸缩弹簧13在压头主体9和导向主体10之间处于被压缩的状态以使压头主体9趋向于被焊接物体表面动作,若干导向螺栓12和伸缩弹簧13起到压头主体9充分把连接片压到电池电芯极柱上,避免电池连接片和极柱加工误差,伸缩弹簧弥补了加工误差,也有效避免了电池连接片虚焊等安全问题。

作为本发明的可选方案,所述压头主体9上设有与激光导流口11活动配合的延伸管14,延伸管14的外径与激光导流口11的内径一致,所述延伸管14内设有用于连通激光导流口11和第一激光导流通道2以及第二激光导流通道3的延伸通道15,在压头主体9和导向主体9相对动作时,延伸管14可在激光导流口11内滑动以通过延伸通道15始终连通激光导流口11和第一激光导流通道以及第二激光导流通道,防止激光导流口11和第一激光导流通道以及第二激光导流通道之间产生间隙影响焊接效果。

作为本发明的可选方案,所述第一导流通道4和第二导流通道5为扁平锣鼓状或者圆形或四方形。

以上示意性的对本发明及其实施方式进行了描述,该描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。所以,如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

- 一种新型连接片激光焊接双压头

- 一种新型电池连接片激光焊接压头