一种钢铁冶金轨道布料小车定位及自动布料控制系统

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉自动控制方法,特别是一种适用于钢铁冶金轨道布料小车的自动定位和自动布料控制方法。

背景技术

轨道布料小车广泛应用于钢铁冶金的烧结成品仓布料、炼铁槽上布料及炼钢溶剂仓布料等过程。常规布料车为手动控制,通过人工控制布料车到指定仓后,通知上料操作人员启动指定物料上料和相关皮带输送,现场操作工实时观察料仓料位,提前通知上料人员停止上料,皮带储存的物料通过延时停止皮带全部下料到仓。但由于现场粉尘大,人工直接在现场操作,作业环境差,跟随布料车走形控制,劳动强度高,对人员也存在安全隐患。

因此近年来各企业在摸索减少人工参与,实现自动控制。而要实现自动布料,必须解决两个问题,一是布料车自动定位,二是物料上料的自动调度控制。自动定位近年来格雷编码电缆、激光等定位技术已广泛应用于布料车定位,但成本较高,不利于项目推广应用,而在轨道布料车的车轴上安装旋转编码器实现布料车定位是一种成熟低成本位置检测技术,但是由于布料车运行过程中检测轴车轮存在打滑,车轮抱闸、轨道不平导致检测轴车轮悬空等现象,导致编码器少记车轴转动圈数,使小车定位产生误差,并随日积月累运行误差越来越大,导致定位不准确。而物料布料自动调度控制需要检测各仓料位,并根据各仓物料类型,自动选仓布料,而这一过程涉及到的料仓及物料类型较多,自动选仓控制较为复杂,一旦选仓错误,容易导致布错料、布偏料、溢料等问题,所以很难脱离人工控制布料的工作模式。

发明内容

本发明的技术任务是针对以上现有技术的不足,提供一种钢铁冶金轨道布料小车定位及自动布料控制系统,在轨道布料车的车轴上安装技术成熟、廉价实用旋转编码器实现布料车自动定位,并对所有料仓安装料位计,结合上料的调度计算,实现布料车的自动布料控制,系统完全采用集中监控方式实现远程自动控制,减轻现场工作操作强度和提升工人作业环境。

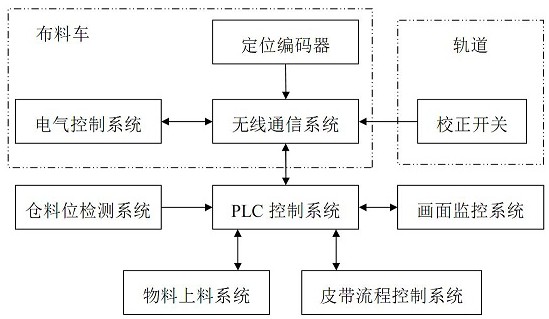

本发明解决其技术问题的技术方案是:一种钢铁冶金轨道布料小车定位及自动布料控制系统,其特征在于:包括与PLC控制系统数据连接的布料车电气控制系统、定位编码器、校正开关、仓料位检测系统、物料上料系统、皮带流程控制系统和画面监控系统;所述的电气控制系统、定位编码器、无线通信系统位于布料车上,校正开关设置在轨道上;所述的电气控制系统控制布料车进行行走;所述的定位编码器设置于所述布料车的车轮上;所述的校正开关具体为接近开关,包括零点接近开关和多个校正点接近开关;所述的零点接近开关安装在轨道起始端;所述的校正点接近开关顺序排列在整个轨道上。

上述的电气控制系统、定位编码器、校正开关通过无线通信系统与PLC控制系统数据连接。

上述的布料车包括车体、驱动轮、从动轮和位置检测轮;所述的位置检测轮为半悬挂轮,安装在驱动轮和从动轮之间,通过自身重量与轨道接触,所述的定位编码器安装于该轮轴上。

上述的定位编码器采用多圈式绝对编码器。

上述校正接近开关间距20~50米。

与现有技术相比较,本发明具有以下突出的有益效果:

1、本方法采用改进的编码器定位技术,实现布料车自动定位检测和我误差自动校正功能,检测精度误差≤20mm;

2、本发明可以实现料位监控及自动选仓上料功能;

3、本发明可以实现自动匹配料种上料和料线流程选择;

4、本发明可以实现上料重量自动控制;

5、操作简单易懂,适用于料种多变的场合。

附图说明

图1是本发明的结构示意框图。

图2是本发明的轨道布料小车结构示意图。

具体实施方式

下面结合说明书附图和具体实施方式对本发明进一步说明。

本发明采用编码器技术进行定位,通过上料流程及上料输送过程进行分析计算,结合仓料位,开发一套基于自动定位的自动布料控制系统,实现料车位置远程观测、料仓料种匹配、料位检测、料车自动选仓、不同物料输送选仓等功能。

本发明为一种钢铁冶金轨道布料小车定位及自动布料控制系统,包括与PLC控制系统数据连接的布料车电气控制系统、定位编码器、校正开关、仓料位检测系统、物料上料系统、皮带流程控制系统和画面监控系统。优化方案中,所述的电气控制系统、定位编码器、校正开关通过无线通信系统与PLC控制系统数据连接,成功地解决了常规通信线缆通过滑线方式进行连接的弊端。其中,所述的电气控制系统、定位编码器、无线通信系统位于布料车上,校正开关设置在轨道上。

所述的电气控制系统控制布料车进行行走,其具体结构和连接方式为现有技术,因型号不同具体结构会有差异,以能实现上述行走行走控制为基准,在此不再累述。

所述的定位编码器设置于所述的布料车的车轮上,为了增加准确率,优化方案中布料车的车轮系统进行了改良设计。如图2所示,所述的布料车包括车体、驱动轮1、从动轮2和位置检测轮3。所述的位置检测轮为半悬挂轮,安装在驱动轮和从动轮之间,通过自身重量与轨道4接触,通过布料车带动检测轮运行,所述的定位编码器安装于该轮轴上。该轮通过自身重量与轨道接触,通过布料车带动检测轮运行,克服布料车导致启动过程中打滑;单个轨道轮,任何时候均能有效接触轨道,不会因为轨道不平而导致检测轮悬空现象;新增车轮不参与布料车抱闸动作,不会因为布料车抱闸导致轨道轮抱死问题。

所述的定位编码器采用多圈式绝对编码器,通过编码器计数来计算料车位置。本实施例中采用12+13位多圈式绝对编码器,其中12表示可以检测的圈数位数,可检测圈数=2

所述的校正开关具体为接近开关,包括零点接近开关和多个校正点接近开关。所述的零点接近开关安装在轨道起始端,该位置编码器值作为零点编码器起始位置。所述的校正点接近开关顺序排列在整个轨道上,一般按20~50米设置一个,作为系统误差校正检测点,消除布料车运行过程中的累计误差,提高系统精度。

所述的仓料位检测系统、物料上料系统、皮带流程控制系统和画面监控系统,广泛用于现有的物料上料转运,可以根据情况选用适宜的型号,其结构和内部连接关系在此不再累述。

本发明操作可以分别采用手动方式、手动选仓和自动控制三种方式。

(1)手动方式:即为人工手动启停布料车。

(2)手动选仓方式:为人工选择下料仓,布料车自动运行到对应的仓进行布料。

(3)自动控制方式:PLC控制系统完全自动控制,包括自动选仓、自动选择物料、自动选择输料线路、自动下料重量控制等功能,实现系统全自动槽中功能。当某个物料仓布满料后,PLC控制系统通过画面监控系统自动发出声光报警,提醒操作人员更换料种或进行下一个物料选仓布料。

本发明所述的自控技术核心在于自动定位和自动布料的联动控制方法,具体方法如下:

1、自动选仓

所述的仓料位检测系统包括安装在料仓中的料位检测仪表,作为布料选择选仓的依据。布料选仓原则为选择最低料位仓作为首选布料仓,根据该仓物料类型自动选择物料,当料车在该仓布料时,当料位高于限定值,自动停止布料或移车到相邻同料种料仓内进行放料。所述的仓料位检测系统将上述数据传输给PLC控制系统。

2、布料车自动定位控制、位置校正

确定物料仓后,PLC控制系统根据仓料位检测系统回馈数据自动计算该仓中心下料位置和下料半径,驱动布料车电气控制系统控制布料车到布料仓,进行布料。布料车在选仓运行过程中,定位编码器自动感应校正点校正开关位置,将数据回馈PLC控制系统,自动进行误差位置校正。

优化方案中,可以通过所述画面监控系统的人机交互界面进行下料方式设置。仓布料控制有两种控制策略:中心布料和来回布料。

(1)中心布料:布料车控制运行到仓中心位置,进行卸料布料,直至仓满为止。

(2)来回布料:布料车在对仓进行布料时,在仓的下料半径范围内,控制布料车来回走行,直至仓布满料。

3、自动选择物料及料线路径

PLC控制系统一旦选仓完成后,系统根据该仓物料类型,自动匹配物料仓进行物料选料,选料成功后,PLC控制系统根据所选物料类型,通过皮带流程控制系统自动选择输送物料路径,选择物料输送流程,顺序启动输送皮带,实现物料自动输送。

4、物料输送下料量控制

输送物料的料量控制,PLC控制系统根据仓料位检测系统回馈数据按料仓高度进行容积换算,并根据物料密度,得到需下料重量,根据需要的下料重量进行,通过物料上料系统进行上料,消除了人工上料时因无法判断皮带压料重量而导致的欠上料、上满料,甚至出现溢料等缺陷。

优化方案中,可以通过所述画面监控系统的人机交互界面选择“相邻同物料仓自动上料”功能选项,此时PLC控制系统不但自动计算当前仓所需下料量,同时也根据相邻物料仓料位,综合自动计算所需上料重量,不间断上料,直至相邻物料仓全部满仓,即当前仓上满后,自动转移到相邻同物料仓进行上料控制(仓紧相连,料车转移仓上料时,不会导致物料外撒)。当前仓满后,转移仓时,有两种布料选仓方式:最低料位选仓和顺序选仓。

(1)最低料位选仓:根据相邻物料仓中的最低料位仓进行布料,该仓布满料后,自动选择相邻同种物料仓最低料位仓进行布料。

(2)顺序选仓:从来料方向选择第一个相邻同种物料仓作为首个布料仓进行布料,仓布满料后,依次向下一个料仓布料,直至相邻同种物料仓全部布满物料为止。

综上,PLC控制系统负责料车位置计算、料车位置自动校正、料种对比、料位计算判断、自动选仓、自动布料、物料上料自动选择、料线皮带流程选择等功能。所述的画面监控系统是人机交互界面,用以实现料种设定、料仓位置设定、上料参数设置、料车位置校正、料车轨迹显示、故障报警等功能,上述功能在工控机上运行,可以让料车操作远离现场,让操作人员远离恶劣环境。

关于布料车自动定位控制、位置校正的具体方法如下:PLC控制单元接收编码器信号,若为校正点校正操作,则布料车自动从零点位置触发,直到所有校正点全部检测完成后停止,完成校正点校正;若非校正点校正操作,则PLC控制单元通过轨道布料小车的电气控制单元控制布料车运行,逐一触发校正开关,自动感应校正点信号,自动计算校正点与零点偏差是否符合校正条件,如果符合校正条件,PLC控制单元自动进行校正;并在同时进行位置计算,进而得到车的实际位置。

具体计算方式如下:

1、位置设置

(1)设置零点位置

在轨道4起始端安装一个零点位置检测的接近开关,当布料车感应到该信号,PLC控制单元自动校正编码器零点数值,这样在安装时不必要费劲对绝对值编码器找零点,将编码器在零点位置的编码器值作为起始点就可以了,从而大大简化了安装调试难度。

布料车相对零点的相对位置计算公式为:

相对位置=[(当前编码器值-零点编码器值)/2

其中n为圈数编码位位数,如果绝对值编码器圈数编码位数为12位,则n=12;D为检测轮直径。

(2)校正点设置

通过编码器检测轴旋转来测量布料车位移时,随着时间的运行,必然会产生误差,当轨道车运行到零点位置,PLC控制单元自动对零点位置进行校正,能有效地修正PLC控制单元产生的误差。但是在实际运行过程中,轨道车很少控制运行到零点位置,这样PLC控制单元就不能及时对检测误差进行校正,日积月累运行导致误差增大。

为减少PLC控制单元运行过程中的累计的误差,提高PLC控制单元精度,在整个轨道4上,设置多个接近开关,一般按20~50米设置一个校正开关,作为PLC控制单元误差校正检测点。每个校正开关安装完成后,与零点相对位置就固定了,即校正点与零点编码器差值就固定,该差值计为a。

当布料车运行并感应到该校正点信号的上升沿后,得到该校正点与零点实际编码器差值,计为b,即:b=当前校正点的编码器值 - 零点编码器值。

并对(b-a)的绝对值进行判断,条件:偏差最小值≤∣b-a∣≤偏差最大值;

满足时,则进行校正,校正方法为修正零点编码器值,即:

修正后的零点编码器值=当前校正点的编码器值-a

其中偏差最小值、最大值表示进行偏差校正的下、上限。低于偏差最小值,则不需要校正,偏差最小值根据现场需要进行取值,取值越大,精度越低,取值越小精度越高;超过偏差最大值,表示可能出现误信号,不进行校正,但是如果相邻两个校正点均超过上限,则表示确实出现较大误差,PLC控制单元将进行校正。

2、各校正点与零点编码器差值获取

根据前面描述,每个校正点接近开关安装完成后,与零点编码器差值就固定,该差值计为a。如何获取该差值,一般先将布料车运行到零点位置,记录零点位置编码器值,然后手动控制布料车运行到各校正点,分别记录其编码器值,与零点编码器值相减后,得到各校正点相对零点编码器偏差值。

通过这样操作后,得到的各校正点相对零点编码器偏差值本身就存在误差,主要原因为:①布料为了感应到校正点的接近开关位置,需要多次控制车启停,布料车在多次启停运行过程中将必然产生误差;②接近开关存在检测宽度,检测宽度导致PLC控制单元产生误差。

为消除这些因素,PLC控制单元增加校正点对零点编码器差值自动获取功能,获取方法为:将布料车开到零点位置,启动该功能,这时车将从零点出发,不间断运行到尾端,运行过程中,自动感应的校正点信号,并自动计算校正差值。

校正过程如下:

(1)零点位置校正

布料车满足启动条件,接收到零点接近开关信号,用户点击控制画面,启动自动获取功能后,布料车将从零点位置出发,启动运行;当PLC控制单元检测到零点位置接近开关信号的下降沿,这时检测到的编码器值,作为零点位置的编码器初始值。

(2)各校正点对零点绝对位置差值的获取

当车走行并感应到校正开关点时,系统自动计算得到各校正点对零点编码器差值。

具体过程为:

车在运行过程中,将依次检测到各校正点的接近开关信号。`

当检测到某个校正点接近开关上升沿,这时的编码器值减去零点编码器值后的差值为布料车正向运行时,该校正点与零点位置编码器差值。

当检测到某个校正点接近开关下降沿,这时编码器值减去零点编码器值后的差值为布料车反向运行时,该校正点与零点位置编码器差值。

当全部校正点均完成一次上升及下降沿的动作检测后,PLC控制单元自动计算保存各校正点正反向运行时对零点编码器差值,该功能动作结束。

通过上述方法获取的各校正正反向运行时对零点编码器差值,作为以后布料车位置校正使用。该过程PLC控制单元全部自动完成,只需要用户在操作画面上按下该功能按钮即可。布料车在以后的正反向运行过程中,一旦感应到校正点信号的上升沿后,自动触发位置校正功能,消除了校正点接近开关检测宽度误差,提高了布料车位置检测精度。

3、位置计算

车走行时,实时读取当前编码器值,该值与零点值之差计算得到布料车走行圈数,并根据车轮半径,计算得到布料车与零点位置的偏移位置,进而得到车的实际位置。

布料车的实际位置计算公式如下:实际位置=[(当前编码器值-零点编码器值)/2

其中n为圈数编码位个数,D为检测轮直径。

需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

- 一种钢铁冶金轨道布料小车定位及自动布料控制系统

- 一种钢铁冶金轨道布料小车定位装置