一种薄壁深孔筒精密锻件复合成型工艺及装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及金属复合成型技术领域,特别涉及一种薄壁深孔筒精密锻件复合成型工艺及装置。

背景技术

随着社会的发展,对薄壁深孔类零件的需求不断增加,目前薄壁深孔类零件大多使用锻造的方法加工,锻造时将加热后的圆钢放入凹模模具中,使用凸模模具对圆钢施加变形力,使圆钢变形,获得一定形状、尺寸和性能的薄壁深孔零件,然而,目前市场上大多数锻造模具的凸模均为固定连接,不能对其进行灵活的安装、拆卸和更换,造成以下问题:其一,在加工不同壁厚的薄壁深孔零件时必须采用不同的锻造模具,导致大量锻造模具闲置,造成资源浪费;其二,在凸模磨损或变形不能使用的情况下只能更换整个锻造模具,同时更换整个锻造模具造成大量的资源浪费;其三,在进行凸模维护的时候由于凸模与整个锻造模具相连,给凸模的维护带来了极大的不便,不利于凸模后期维护。

发明内容

本发明提供一种薄壁深孔筒精密锻件复合成型工艺及装置,用以解决技术背景中提到的至少一项技术问题。

为解决上述技术问题,本发明公开了一种薄壁深孔筒精密锻件复合成型工艺及装置,包括移动台、底座、拉伸凸模、拉伸凹模和与所述拉伸凸模相匹配的镦粗模具,所述移动台与所述拉伸凸模通过连接装置可拆卸连接,所述底座设置在所述移动台正下方,所述拉伸凹模固定连接在所述底座上,所述拉伸凹模上设有锻件放置槽,所述锻件放置槽内套设有定位模具。

优选的,所述移动台上设有驱动装置,所述驱动装置用于驱动所述移动台位置调节。

优选的,所述拉伸凸模包括连接部、直筒部和工作部,所述直筒部两端分别与所述连接部和所述工作部固定连接,所述连接部与所述移动台可拆卸连接,工作部为微锥形结构。

优选的,所述锻件放置槽为阶梯深孔结构,包括模具放置部和锻件放置部,所述模具放置部位于所述锻件放置部上方,且直径大于所述锻件放置部。

优选的,所述镦粗模具和所述定位模具上分别设有与所述拉伸凸模相匹配的第一通孔和第二通孔。

优选的,所述移动台上设有连接孔,所述拉伸凸模上端设有两对称布置的卡接槽,所述拉伸凸模上端套设在所述连接孔内,并通过所述连接装置与所述移动台连接;

所述连接孔周向上设有空腔,所述连接装置设置在所述空腔内,所述连接装置包括关于所述连接孔对称布置的卡接机构、缓冲机构和连接装置驱动机构,所述连接装置驱动机构用于驱动所述卡接机构和所述缓冲机构运动,所述卡接机构用于与所述卡接槽卡接配合,实现所述拉伸凸模的固定;

所述连接装置驱动机构包括第一支撑杆、第二支撑杆和支撑座,所述第一支撑杆和所述第二支撑杆固定连接在所述空腔侧壁上,所述支撑座固定连接在所述空腔底部,所述第一支撑杆和所述第二支撑杆上分别转动连接有驱动线轮和中转轮,所述支撑座上设有第一导向孔,所述第一导向孔内滑动连接有工字块,所述工字块一端通过第一连接块固定连接有驱动齿条,所述驱动齿条上下表面分别设有第一驱动啮合齿和第二驱动啮合齿,所述驱动齿条远离所述第一连接块的一端通过第二连接块与固定连接有钢绳,所述钢绳绕过所述中转轮缠绕在所述驱动线轮上,所述驱动线轮上设有第一驱动件,所述第一驱动件用于驱动所述驱动线轮转动;

所述卡接机构包括第一转轴,所述第一转轴转动连接在所述空腔内,所述第一转轴上键连接有卡接中转齿,所述支撑座上设有第二导向孔,所述第二导向孔内滑动连接有压接滑块,所述压接滑块一端固定连接有压接锁块,所述压接滑块另一端固定连接有卡接齿条,所述卡接中转齿上侧面与所述第二驱动啮合齿相互啮合,所述卡接中转齿下侧面与所述卡接齿条相互啮合,所述连接孔内壁设有两对称布置的通孔,两所述通孔与所述第二导向孔同轴;

所述缓冲结构包括缓冲垫、第二转轴和第三转轴,所述第二转轴上键连接有第一缓冲中转齿和第二缓冲中转齿,所述第三转轴上键连接有第一执行齿和第二执行齿,所述第一缓冲中转齿与所述第一驱动啮合齿相互啮合,所述第二缓冲中转齿与所述第一执行齿相互啮合,所述第二执行齿上固定连接有滑杆,所述滑杆远离所述第二执行齿的一端铰链连接有缓冲滑块,所述缓冲垫上对称设有缓冲滑槽,所述缓冲滑块滑动连接在所述缓冲滑槽内,所述缓冲垫底部设有若干均匀布置的缓冲件。

优选的,所述底座内为中空,所述底座上设有螺母孔,所述螺母孔与所述锻件放置槽同轴,所述底座内壁底部设有调节滑槽,所述调节滑槽上滑动连接有脱模辅助装置;

所述脱模辅助装置包括辅助装置壳体,所述辅助装置壳体底部固定连接有调节滑块,所述调节滑块滑动连接在所述调节滑槽上,所述辅助装置壳体内部设有辅助驱动机构、堵漏机构和脱模机构,所述辅助驱动机构用于驱动所述堵漏机构和所述脱模机构工作;

所述辅助驱动机构包括第一驱动转轴和第二驱动转轴,所述第一驱动转轴和所述第二驱动转轴转动连接在所述辅助装置壳体内,所述第一驱动转轴和所述第二驱动转轴分别键连接有第一带轮和第二带轮,所述第一带轮和第二带轮之间设有传送带,所述传送带两端分别套设在所述第一带轮和所述第二带轮外,且与所述第一带轮和所述第二带轮摩擦连接,所述第二驱动转轴上接键连接有总锥齿轮,所述辅助装置壳体内壁顶部固定连接有第一支撑架,所述第一支撑架远离所述辅助装置壳体内壁的一端转动连接有第三驱动转轴,所述第三驱动转轴两端分别键连接有第一锥齿轮和第二锥齿轮,所述辅助装置壳体内壁顶部转动连接有第四驱动转轴,所述第四驱动转轴上键连接有第三锥齿轮,所述总锥齿轮与所述第一锥齿轮相互啮合,所述第二锥齿轮与所述第三锥齿轮相互啮合,所述第四驱动转轴远离所述第三锥齿轮的一端设有安装凹槽,所述安装凹槽内滑动连接有切换滑键,所述第四驱动转轴远离所述第三锥齿轮的一端通过所述安装凹槽和所述切换滑键连接有切换齿,所述第一驱动转轴上设有第二驱动件,所述第二驱动件用于驱动所述第一驱动转轴转动,所述切换滑键上设有第三驱动件,所述第三驱动件用于驱动所述切换滑键沿所述安装凹槽滑动;

所述堵漏机构包括堵漏转轴和堵漏丝杆,所述堵漏转轴和所述堵漏丝杆均转动连接在所述辅助装置壳体内壁底部,所述堵漏转轴远离所述辅助装置壳体内壁底部的一端键连接有第一堵漏齿轮,所述堵漏丝杆上键连接有第二堵漏齿轮,所述堵漏丝杆还套设有堵漏螺母,所述堵漏螺母与所述堵漏丝杆螺纹连接,所述辅助装置壳体内壁顶部开设有螺母通孔,所述螺母通孔略大于所述堵漏螺母外径,且与所述螺母孔同轴;

所述脱模机构包括第二支撑座,所述第二支撑座固定连接在所述辅助装置壳体后侧内壁,所述第二支撑座上转动连接有脱模螺杆,所述脱模螺杆一端键连接有脱模齿轮,所述脱模螺杆上设有外螺纹,所述脱模螺杆上套设有脱模螺母,所述脱模螺母上设有内螺纹,所述脱模螺母与所述脱模螺杆通过所述内螺纹和所述外螺纹螺纹连接,所述脱模螺母上固定连接有辅助脱模顶杆,所述辅助脱模顶杆内为中空,所述辅助装置壳体内壁顶部开设有顶杆通孔;

所述螺母通孔和所述顶杆通孔之间所述辅助装置壳体外壁顶部设有辅助散热装置。

优选的,还包括:

锻件残余应力质检装置,所述锻件残余应力质检装置包括锻件传送单元、质检单元、筛选单元和统计单元,所述锻件传送单元、所述质检单元、所述筛选单元和所述统计单元电连接,所述质检单元设置在所述锻件传送单元上;

所述锻件传送单元用于传送成品锻件到质检单元;

所述质检单元用于检测所述成品锻件的残余应力质量,并将检测结果传给所述筛选单元,所述质检单元包括:

电磁波发射单元,所述电磁波发射单元用于生成电磁波,并将电磁波发射至所述成品锻件;

电磁波接收单元,所述电磁波接收单元用于接收所述成品锻件反射回来的电磁波;

采集单元,所述采集单元包括:

波速传感器,所述波速传感器用于采集所述电磁波接收单元接收到的电磁波的波速;

第一红外线传感器,所述第一红外线传感器用于检测所述成品锻件的外径;

第二红外线传感器,所述第二红外线传感器用于检测所述成品锻件的内径;

计时器,所述计时器用于检测从所述电磁波发射单元发射电磁波到所述电磁波接收单元接收到反射回来电磁波所用时间;

所述质检单元基于所述电磁波发射单元和所述采集单元计算所述成品锻件的残余应力质量包括以下步骤:

步骤一:基于所述电磁波发射单元、所述波速传感器、所述第一红外线传感器、所述第二红外线传感器和公式(1),计算所述成品锻件的实际残余应力:

其中,δ

步骤二:基于步骤一、所述计时器和公式(2),计算所述成品锻件的实际残余应力系数:

其中,γ

所述筛选单元接收所述质检单元的检测结果,并比较所述成品锻件的实际残余应力系数与所述成品锻件的预设残余应力系数范围,若所述成品锻件的实际残余应力系数超出所述成品锻件的元和残余应力系数范围,则所述筛选单元将此成品锻件剔除,并将剔除结果传给所述统计单元;

所述统计单元接收所述筛选单元的剔除结果,并将所述剔除结果存档。

一种薄壁深孔筒精密锻件复合成型工艺,工艺步骤依次包括:

步骤一:下料:截取与成品薄壁深孔筒重量相同的圆钢,并将其放入所述锻件放置槽内,将所述圆钢加热到工艺要求温度;

步骤二:温态反挤:将所述定位模具放入所述模具放置部,之后所述拉伸凸模下行,下行深度控制在所述成品薄壁深孔筒孔深的50%,之后所述拉伸凸模上行;

步骤三:冷减径:采用冷锻工艺对温态反挤后的锻件进行冷减径,使锻件的壁厚相对于冷减径之前减小;

步骤四:拉伸:所述拉伸凸模下行,对冷减径之后的锻件进行拉伸,下行深度控制在所述成品薄壁深孔筒孔深的80%,之后所述拉伸凸模上行;

步骤五:拉伸镦粗:将所述定位模具取出,并将镦粗模具放入所述锻件放置槽内并压在所述锻件上,之后所述拉伸凸模再次下行,通过所述拉伸凸模与所述镦粗模具的共同作用对锻件进行镦粗,压制出法兰。

下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

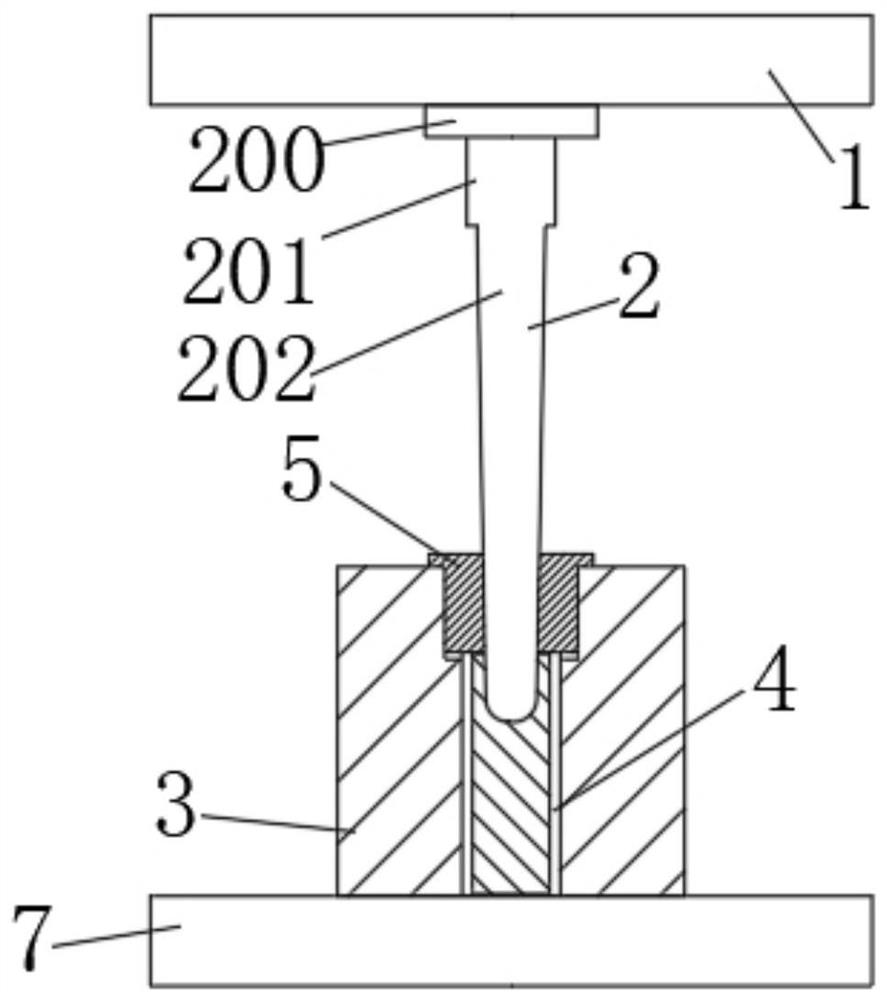

图1为本发明复合成型装置整体结构示意图。

图2为本发明的定位模具结构示意图。

图3为本发明镦粗模具结构示意图。

图4为本发明的拉伸凹模结构示意图。

图5为本发明的镦粗模具安装示意图。

图6本发明连接装置位置示意图。

图7为本发明连接孔位置示意图。

图8为本发明连接装置整体结构示意图。

图9为本发明连接装置内部结构。

图10为本发明脱模辅助装置结构示意图。

图11为本发明辅助驱动机构结构示意图。

图12为本发明脱模机构结构示意图。

图中:1、移动台;100、连接装置;1000、工字块;1001、第一连接块;1002、驱动齿条;1003、第一驱动啮合齿;1004、第二驱动啮合齿;1005、第二连接块;1006、钢绳;101、连接孔;102、卡接槽;1020、第一转轴;1021、卡接中转齿;1022、卡接齿条;1023、第二导向孔;1024、压接滑块;1025、压接锁块;1026、通孔;103、第一支撑杆;1030、第二转轴;1031、第一缓冲中转齿;1032、第二缓冲中转齿;1033、第三转轴;1034、第一执行齿;1035、第二执行齿;1036、滑杆;1037、缓冲垫;1038、缓冲滑槽;1039、缓冲滑块;104、第二支撑杆;1040、缓冲件;105、支撑座;106、空腔;107、驱动线轮;108、中转轮;109、第一导向孔;2、拉伸凸模;200、连接部;201、直筒部;202、工作部;3、拉伸凹模;4、锻件放置槽;400、模具放置部;401、锻件放置部;5、定位模具;500、第二通孔;6、镦粗模具;600、第一通孔;7、底座;700、螺母孔;701、调节滑槽;8、脱模辅助装置;800、辅助装置壳体;8000、第二锥齿轮;8001、第四驱动转轴;8002、第三锥齿轮;8003、安装凹槽;8004、切换滑键;8005、切换齿;8006、总锥齿轮;801、调节滑块;8010、堵漏转轴;8011、第一堵漏齿轮;8012、堵漏丝杆;8013、第二堵漏齿轮;8014、堵漏螺母;8015、螺母通孔;802、第一驱动转轴;8020、第二支撑座;8021、脱模螺杆;8022、脱模齿轮;8023、脱模螺母;8024、辅助脱模顶杆;8025、顶杆通孔;803、第二驱动转轴;8030、辅助散热装置;804、第一带轮;805、第二带轮;806、传送带;807、第一支撑架;808、第三驱动转轴;809、第一锥齿轮。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

本发明提供如下实施例:

实施例1

本发明实施例提供了一种薄壁深孔筒精密锻件复合成型装置,如图1-12所示,包括移动台1、底座7、拉伸凸模2、拉伸凹模3和与所述拉伸凸模2相匹配的镦粗模具6,所述移动台1与所述拉伸凸模2通过连接装置100可拆卸连接,所述底座7设置在所述移动台1正下方,所述拉伸凹模3固定连接在所述底座7上,所述拉伸凹模3上设有锻件放置槽4,所述锻件放置槽4内套设有定位模具5;

工艺步骤依次包括:

步骤一:下料:截取与成品薄壁深孔筒重量相同的圆钢,并将其放入所述锻件放置槽4内,将所述圆钢加热到工艺要求温度;

步骤二:温态反挤:将所述定位模具5放入所述模具放置部400,之后所述拉伸凸模2下行,下行深度控制在所述成品薄壁深孔筒孔深的50%,之后所述拉伸凸模2上行;

步骤三:冷减径:采用冷锻工艺对温态反挤后的锻件进行冷减径,使锻件的壁厚相对于冷减径之前减小;

步骤四:拉伸:所述拉伸凸模2下行,对冷减径之后的锻件进行拉伸,下行深度控制在所述成品薄壁深孔筒孔深的80%,之后所述拉伸凸模2上行;

步骤五:拉伸镦粗:将所述定位模具5取出,并将镦粗模具6放入所述锻件放置槽4内并压在所述锻件上,之后所述拉伸凸模2再次下行,通过所述拉伸凸模2与所述镦粗模具6的共同作用对锻件进行镦粗,压制出法兰。

上述技术方案的有益效果为:以壁厚0.8mm,孔深200mm的薄壁深孔锻件的锻造为例,先截取与所述薄壁深孔锻件重量相同的圆钢,将所述圆钢放入所述锻件放置槽4中,之后将所述圆钢加热到工艺要求温度,将所述定位模具5放入所述模具放置部400,之后所述拉伸凸模2下行,下行深度为100mm,之后所述拉伸凸模2上行,此时所述薄壁深孔锻件的壁厚为0.95mm,采用冷锻工艺对温态反挤后的锻件进行冷减径,使锻件的壁厚相对于冷减径之前减小,此时所述薄壁深孔锻件的壁厚为0.86mm,之后所述拉伸凸模2下行,对冷减径之后的锻件进行拉伸,下行深度为185mm,之后所述拉伸凸模2上行,将所述定位模具5取出,并将镦粗模具6放入所述锻件放置槽4内并压在所述锻件上,之后所述拉伸凸模2再次下行,通过所述拉伸凸模2与所述镦粗模具6的共同作用对锻件进行镦粗,压制出法兰,此时薄壁深孔锻件的壁厚为0.8±0.05mm,采用拉伸的工艺将深孔拉薄,再通过拉伸复合镦粗的工艺将头部镦粗,同时保证筒形发生塑性变形,紧贴模具,不会发生局部变形,所述移动台1与所述拉伸凸模2通过连接装置100可拆卸连接,所述连接装置100的设计使得所述拉伸凸模2可灵活的安装、拆卸和更换,避免了在加工不同壁厚的薄壁深孔零件时必须采用不同的锻造模具,导致大量锻造模具闲置,造成资源浪费的情况,同时在进行所述拉伸凸模2维护的时候可将所述拉伸凸模2拆下,使得所述拉伸凸模2的维护更加便捷,当所述拉伸凸模2磨损或变形不能使用的情况下,只需更换所述拉伸凸模2即可,所述连接装置100的设计解决了目前市场上大多数锻造模具的凸模均为固定连接,不能对其进行灵活的安装、拆卸和更换的技术问题。

实施例2

在上述实施例1的基础上,所述移动台1上设有驱动装置,所述驱动装置用于驱动所述移动台1位置调节;

所述拉伸凸模2包括连接部200、直筒部201和工作部202,所述直筒部201两端分别与所述连接部200和所述工作部202固定连接,所述连接部200与所述移动台1可拆卸连接,工作部202为微锥形结构;

所述锻件放置槽4为阶梯深孔结构,包括模具放置部400和锻件放置部401,所述模具放置部400位于所述锻件放置部401上方,且直径大于所述锻件放置部401;

所述镦粗模具6和所述定位模具5上分别设有与所述拉伸凸模2相匹配的第一通孔600和第二通孔500。

上述技术方案的有益效果为:所述工作部202为微锥形结构,给所述拉伸凸模2下行对位提供了便利,所述镦粗模具6和所述定位模具5均为单独部件,方便了两者后期的维护和更换。

实施例3

在实施例1的基础上,所述移动台1上设有连接孔101,所述拉伸凸模2上端设有两对称布置的卡接槽102,所述拉伸凸模2上端套设在所述连接孔101内,并通过所述连接装置100与所述移动台1连接;

所述连接孔101周向上设有空腔106,所述连接装置100设置在所述空腔106内,所述连接装置100包括关于所述连接孔101对称布置的卡接机构、缓冲机构和连接装置驱动机构,所述连接装置驱动机构用于驱动所述卡接机构和所述缓冲机构运动,所述卡接机构用于与所述卡接槽102卡接配合,实现所述拉伸凸模2的固定;

所述连接装置驱动机构包括第一支撑杆103、第二支撑杆104和支撑座105,所述第一支撑杆103和所述第二支撑杆104固定连接在所述空腔106侧壁上,所述支撑座105固定连接在所述空腔106底部,所述第一支撑杆103和所述第二支撑杆104上分别转动连接有驱动线轮107和中转轮108,所述支撑座105上设有第一导向孔109,所述第一导向孔109内滑动连接有工字块1000,所述工字块1000一端通过第一连接块1001固定连接有驱动齿条1002,所述驱动齿条1002上下表面分别设有第一驱动啮合齿1003和第二驱动啮合齿1004,所述驱动齿条1002远离所述第一连接块1001的一端通过第二连接块1005与固定连接有钢绳1006,所述钢绳1006绕过所述中转轮108缠绕在所述驱动线轮107上,所述驱动线轮107上设有第一驱动件,所述第一驱动件用于驱动所述驱动线轮107转动;

所述卡接机构包括第一转轴1020,所述第一转轴1020转动连接在所述空腔106内,所述第一转轴1020上键连接有卡接中转齿1021,所述支撑座105上设有第二导向孔1023,所述第二导向孔1023内滑动连接有压接滑块1024,所述压接滑块1024一端固定连接有压接锁块1025,所述压接滑块1024另一端固定连接有卡接齿条1022,所述卡接中转齿1021上侧面与所述第二驱动啮合齿1004相互啮合,所述卡接中转齿1021下侧面与所述卡接齿条1022相互啮合,所述连接孔101内壁设有两对称布置的通孔1026,两所述通孔1026与所述第二导向孔1023同轴;

所述缓冲结构包括缓冲垫1037、第二转轴1030和第三转轴1033,所述第二转轴1030上键连接有第一缓冲中转齿1031和第二缓冲中转齿1032,所述第三转轴1033上键连接有第一执行齿1034和第二执行齿1035,所述第一缓冲中转齿1031与所述第一驱动啮合齿1003相互啮合,所述第二缓冲中转齿1032与所述第一执行齿1034相互啮合,所述第二执行齿1035上固定连接有滑杆1036,所述滑杆1036远离所述第二执行齿1035的一端铰链连接有缓冲滑块1039,所述缓冲垫1037上对称设有缓冲滑槽1038,所述缓冲滑块1039滑动连接在所述缓冲滑槽1038内,所述缓冲垫1037底部设有若干均匀布置的缓冲件1040。

上述技术方案的工作原理为:使用时将需要安装的所述拉伸凸模2套设在所述连接孔101内,之后所述第一驱动件驱动左侧所述驱动线轮107顺时针旋转右侧所述驱动线轮107逆时针旋转,以左侧所述驱动线轮107为例,所述驱动线轮107顺时针旋转带动所述钢绳1006向上运动,所述钢绳1006向左拉动所述驱动齿条1002,使所述驱动齿条1002向左移动,所述驱动齿条1002向左移动带动所述卡接中转齿1021逆时针旋转,所述卡接中转齿1021逆时针旋转带动所述卡接齿条1022向右运动,所述卡接齿条1022向右运动带动所述压接滑块1024移动,使得所述压接滑块1024插接在左侧所述卡接槽102内,在所述驱动齿条1002向左移动的同时带动所述第一缓冲中转齿1031顺时针转动,所述第一缓冲中转齿1031顺时针转动在所述第二转轴1030的作用下带动所述第二缓冲中转齿1032顺时针转动,所述第二缓冲中转齿1032顺时针转动带动所述第一执行齿1034逆时针转动,所述第一执行齿1034逆时针转动带动所述第二执行齿1035逆时针转动,所述第二执行齿1035逆时针转动在所述滑杆1036的作用下所述缓冲滑块1039沿所述缓冲滑槽1038向右移动的同时向下压所述缓冲垫1037,使所述缓冲垫1037与所述拉伸凸模2顶部接触。

上述技术方案的有益效果为:所述工字块1000的设计,使得所述工字块1000在沿所述第一导向孔109移动的过程起到了限位作用,避免了所述工字块1000在移动过程中与所述第一导向孔109脱离滑动配合关系,所述压接锁块和所述卡接槽102的设计起到了所述拉伸凸模2纵向上的固定的同时对所述拉伸凸模2产生了周向上的限制,所述缓冲机构的设计缓冲了所述拉伸凸模2与锻件发生相互作用的过程中产生的振动,延长了所述拉伸凸模2的使用寿命,所述驱动齿条1002上下表面分别设有第一驱动啮合齿1003和第二驱动啮合齿1004,所述第一驱动啮合齿1003和第二驱动啮合齿1004双面齿的设计可以减少所述连接装置100的部件,使得所述连接装置100体积更小的同时,可以实现同一个驱动件同时驱动所述卡接机构和所述缓冲机构,节约了所述连接装置100的生产成本。

实施例4

在实施例1的基础上,所述底座7内为中空,所述底座7上设有螺母孔700,所述螺母孔700与所述锻件放置槽4同轴,所述底座7内壁底部设有调节滑槽701,所述调节滑槽701上滑动连接有脱模辅助装置8;

所述脱模辅助装置8包括辅助装置壳体800,所述辅助装置壳体800底部固定连接有调节滑块801,所述调节滑块801滑动连接在所述调节滑槽701上,所述辅助装置壳体800内部设有辅助驱动机构、堵漏机构和脱模机构,所述辅助驱动机构用于驱动所述堵漏机构和所述脱模机构工作;

所述辅助驱动机构包括第一驱动转轴802和第二驱动转轴803,所述第一驱动转轴802和所述第二驱动转轴803转动连接在所述辅助装置壳体800内,所述第一驱动转轴802和所述第二驱动转轴803分别键连接有第一带轮804和第二带轮805,所述第一带轮804和第二带轮805之间设有传送带806,所述传送带806两端分别套设在所述第一带轮804和所述第二带轮805外,且与所述第一带轮804和所述第二带轮805摩擦连接,所述第二驱动转轴803上接键连接有总锥齿轮8006,所述辅助装置壳体800内壁顶部固定连接有第一支撑架807,所述第一支撑架807远离所述辅助装置壳体800内壁的一端转动连接有第三驱动转轴808,所述第三驱动转轴808两端分别键连接有第一锥齿轮809和第二锥齿轮8000,所述辅助装置壳体800内壁顶部转动连接有第四驱动转轴8001,所述第四驱动转轴8001上键连接有第三锥齿轮8002,所述总锥齿轮8006与所述第一锥齿轮809相互啮合,所述第二锥齿轮8000与所述第三锥齿轮8002相互啮合,所述第四驱动转轴8001远离所述第三锥齿轮8002的一端设有安装凹槽8003,所述安装凹槽8003内滑动连接有切换滑键8004,所述第四驱动转轴8001远离所述第三锥齿轮8002的一端通过所述安装凹槽8003和所述切换滑键8004连接有切换齿8005,所述第一驱动转轴802上设有第二驱动件,所述第二驱动件用于驱动所述第一驱动转轴802转动,所述切换滑键8004上设有第三驱动件,所述第三驱动件用于驱动所述切换滑键8004沿所述安装凹槽8003滑动;

所述堵漏机构包括堵漏转轴8010和堵漏丝杆8012,所述堵漏转轴8010和所述堵漏丝杆8012均转动连接在所述辅助装置壳体800内壁底部,所述堵漏转轴8010远离所述辅助装置壳体800内壁底部的一端键连接有第一堵漏齿轮8011,所述堵漏丝杆8012上键连接有第二堵漏齿轮8013,所述堵漏丝杆8012还套设有堵漏螺母8014,所述堵漏螺母8014与所述堵漏丝杆8012螺纹连接,所述辅助装置壳体800内壁顶部开设有螺母通孔8015,所述螺母通孔8015略大于所述堵漏螺母8014外径,且与所述螺母孔700同轴;

所述脱模机构包括第二支撑座8020,所述第二支撑座8020固定连接在所述辅助装置壳体800后侧内壁,所述第二支撑座8020上转动连接有脱模螺杆8021,所述脱模螺杆8021一端键连接有脱模齿轮8022,所述脱模螺杆8021上设有外螺纹,所述脱模螺杆8021上套设有脱模螺母8023,所述脱模螺母8023上设有内螺纹,所述脱模螺母8023与所述脱模螺杆8021通过所述内螺纹和所述外螺纹螺纹连接,所述脱模螺母8023上固定连接有辅助脱模顶杆8024,所述辅助脱模顶杆8024内为中空,所述辅助装置壳体800内壁顶部开设有顶杆通孔8025;

所述螺母通孔8015和所述顶杆通孔8025之间所述辅助装置壳体800外壁顶部设有辅助散热装置8030。

上述技术方案的工作原理为:当锻造开始前,所述第四驱动件驱动所述调节滑块801沿所述调节滑槽701移动,使所述螺母通孔8015与所述螺母孔700同轴,之后所述第三驱动件驱动所述切换滑键8004沿所述安装凹槽8003滑动,使所述切换齿8005与所述第一堵漏齿轮8011啮合,之后所述第二驱动件驱动所述第一驱动转轴802,所述第一驱动转轴802转动带动所述第一带轮804转动,所述第一带轮804转动在所述传送带806的作用下带动所述第二带轮805转动,所述第二带轮805转动在所述第二驱动转轴803的作用下带动所述总锥齿轮8006转动,所述总锥齿轮8006转动带动所述第一锥齿轮809转动,所述第一锥齿轮809转动在所述第三驱动转轴808的作用下带动所述第二锥齿轮8000转动,所述第二锥齿轮8000转动带动所述第三锥齿轮8002转动,所述第三锥齿轮8002转动带动所述切换齿8005转动,所述切换齿8005转动带动所述第一堵漏齿轮8011转动,所述第一堵漏齿轮8011转动带动所述第二堵漏齿轮8013转动,所述第二堵漏齿轮8013转动带动所述堵漏丝杆8012转动所述堵漏丝杆8012转动带动所述堵漏螺母8014向上运动至所述螺母孔700内,之后可以将待加工锻件放入所述锻件放置槽4内;

当锻件加工完毕后,所述堵漏机构复位,此时所述切换齿8005与所述脱模齿轮8022啮合,所述第四驱动件再次驱动所述调节滑块801沿所述调节滑槽701移动,使所述辅助散热装置8030与所述螺母孔700正对,之后所述辅助散热装置8030对所述锻件降温,所述锻件降温后,所述四驱动件再次驱动所述调节滑块801沿所述调节滑槽701移动使所述顶杆通孔8025与所述螺母孔700同轴,之后所述第二驱动件驱动所述第一驱动转轴802,所述第一驱动转轴802转动带动所述第一带轮804转动,所述第一带轮804转动在所述传送带806的作用下带动所述第二带轮805转动,所述第二带轮805转动在所述第二驱动转轴803的作用下带动所述总锥齿轮8006转动,所述总锥齿轮8006转动带动所述第一锥齿轮809转动,所述第一锥齿轮809转动在所述第三驱动转轴808的作用下带动所述第二锥齿轮8000转动,所述第二锥齿轮8000转动带动所述第三锥齿轮8002转动,所述第三锥齿轮8002转动带动所述切换齿8005转动,所述切换齿8005转动带动所述脱模齿轮8022转动,所述脱模齿轮8022转动带动所述脱模螺杆8021转动,所述脱模螺杆8021转动带动所述脱模螺母8023沿所述脱模螺杆8021向上运动,从而使所述脱模螺杆8021工作端将所述锻件向上顶出,方便工作人员将其取走,所述脱模辅助装置8的设计使得所述锻件的脱模更加便利,同时提高了工作效率。

实施例5

在实施例1的基础上,还包括:

锻件残余应力质检装置,所述锻件残余应力质检装置包括锻件传送单元、质检单元、筛选单元和统计单元,所述锻件传送单元、所述质检单元、所述筛选单元和所述统计单元电连接,所述质检单元设置在所述锻件传送单元上;

所述锻件传送单元用于传送成品锻件到质检单元;

所述质检单元用于检测所述成品锻件的残余应力质量,并将检测结果传给所述筛选单元,所述质检单元包括:

电磁波发射单元,所述电磁波发射单元用于生成电磁波,并将电磁波发射至所述成品锻件;

电磁波接收单元,所述电磁波接收单元用于接收所述成品锻件反射回来的电磁波;

采集单元,所述采集单元包括:

波速传感器,所述波速传感器用于采集所述电磁波接收单元接收到的电磁波的波速;

第一红外线传感器,所述第一红外线传感器用于检测所述成品锻件的外径;

第二红外线传感器,所述第二红外线传感器用于检测所述成品锻件的内径;

计时器,所述计时器用于检测从所述电磁波发射单元发射电磁波到所述电磁波接收单元接收到反射回来电磁波所用时间;

所述质检单元基于所述电磁波发射单元和所述采集单元计算所述成品锻件的残余应力质量包括以下步骤:

步骤一:基于所述电磁波发射单元、所述波速传感器、所述第一红外线传感器、所述第二红外线传感器和公式(1),计算所述成品锻件的实际残余应力:

其中,δ

步骤二:基于步骤一、所述计时器和公式(2),计算所述成品锻件的实际残余应力系数:

其中,γ

所述筛选单元接收所述质检单元的检测结果,并比较所述成品锻件的实际残余应力系数与所述成品锻件的预设残余应力系数范围,若所述成品锻件的实际残余应力系数超出所述成品锻件的元和残余应力系数范围,则所述筛选单元将此成品锻件剔除,并将剔除结果传给所述统计单元;

所述统计单元接收所述筛选单元的剔除结果,并将所述剔除结果存档。

上述技术方案的有益效果为:锻件在锻造过程中由于塑性变形一定会产生残余应力,而残余应力过大会导致所述成品锻件产生裂痕,导致所述成品锻件质量不合格,所述锻件残余应力质检装置的设计将残余应力不合格的产品提前剔除,提高了所述成品锻件的出厂合格率,计算所述成品锻件的实际残余应力时引入σ

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种薄壁深孔筒精密锻件复合成型工艺及装置

- 一种薄壁深孔筒精密锻件复合成型工艺及装置